功能轴孔类零件的加工方法综述

2017-10-13苑文婧

苑文婧,蔡 磊,张 琦

(1.上海第二工业大学智能制造与控制工程学院,上海201209;2.西安交通大学机械工程学院,西安710049)

功能轴孔类零件的加工方法综述

苑文婧1,蔡 磊2,张 琦2

(1.上海第二工业大学智能制造与控制工程学院,上海201209;2.西安交通大学机械工程学院,西安710049)

功能轴孔类零件是装备制造产业的核心部件,制造工艺水平和产品质量直接影响各类机械装备的精度、可靠度和使用寿命。功能轴孔类零件的传统加工方法以切削为主,但是随着行业的发展,对设备要求越来越高,功能轴孔类零件的塑性成形加工方法受到越来越多的关注,日本、德国等国家的一些企业已经实现了很多功能轴孔类零件塑性成形的产业化。针对4种典型的功能轴孔类零件的机械加工和塑性成形加工方法进行了全面的综述,试图为国内功能轴孔类零件企业的产业升级提供一定的方向。

功能轴孔类零件;切削加工;塑性成形

0 引言

功能轴孔类零件是指沿着轴向具有各种齿形特征的零件,齿形特征可能出现在外表面,也可能出现在内表面,常用于实现机械零部件之间的连接或力的传递,例如花键、齿轮、蜗轮蜗杆等。功能轴孔类零件是装备制造产业的核心传动部件,作为动力件,这类零件传递系统动力,承载复杂扭矩,对装备的正常运行起关键作用;作为紧固件,这类零件更是影响着装备的安全运行。因此功能轴孔类零件的制造工艺水平和产品质量,直接影响着各类机械装备的精度、可靠度和使用寿命,其生产规模与研发水平是影响我国装备制造业发展的重要指标之一。

目前,功能轴孔类零件传统的加工方法多以切削加工为主,不仅生产效率低,浪费材料和能源,而且由于金属纤维被切断而造成制件机械性能和表面质量差,甚至有些高强度、高精度的轴类零件无法生产,难以满足各行各业发展的需求。采用塑性成形工艺成形具有复杂特征的轴类零件,相比于传统的切削加工工艺,零件精度高、机械性能好、生产率高、材料利用率高,是一种高效精确体积成形技术。而高效、高性能精确体积成形也是国家自然科学基金委员会工程与材料科学部今后10年优先资助的方向之一。螺纹类、花键轴类零件精确塑性成形技术的推广和应用符合我国建设资源节约型和环境美好型社会的需求。

本文以花键、蜗杆、丝杠和齿轮零件为例,综述了切削加工方法和塑性成形方法的国内外研究现状及各自的优缺点,为国内功能轴孔类特征零件制造企业的技术革新、产业升级提供了一定的帮助。

1 花键轴零件的加工方法

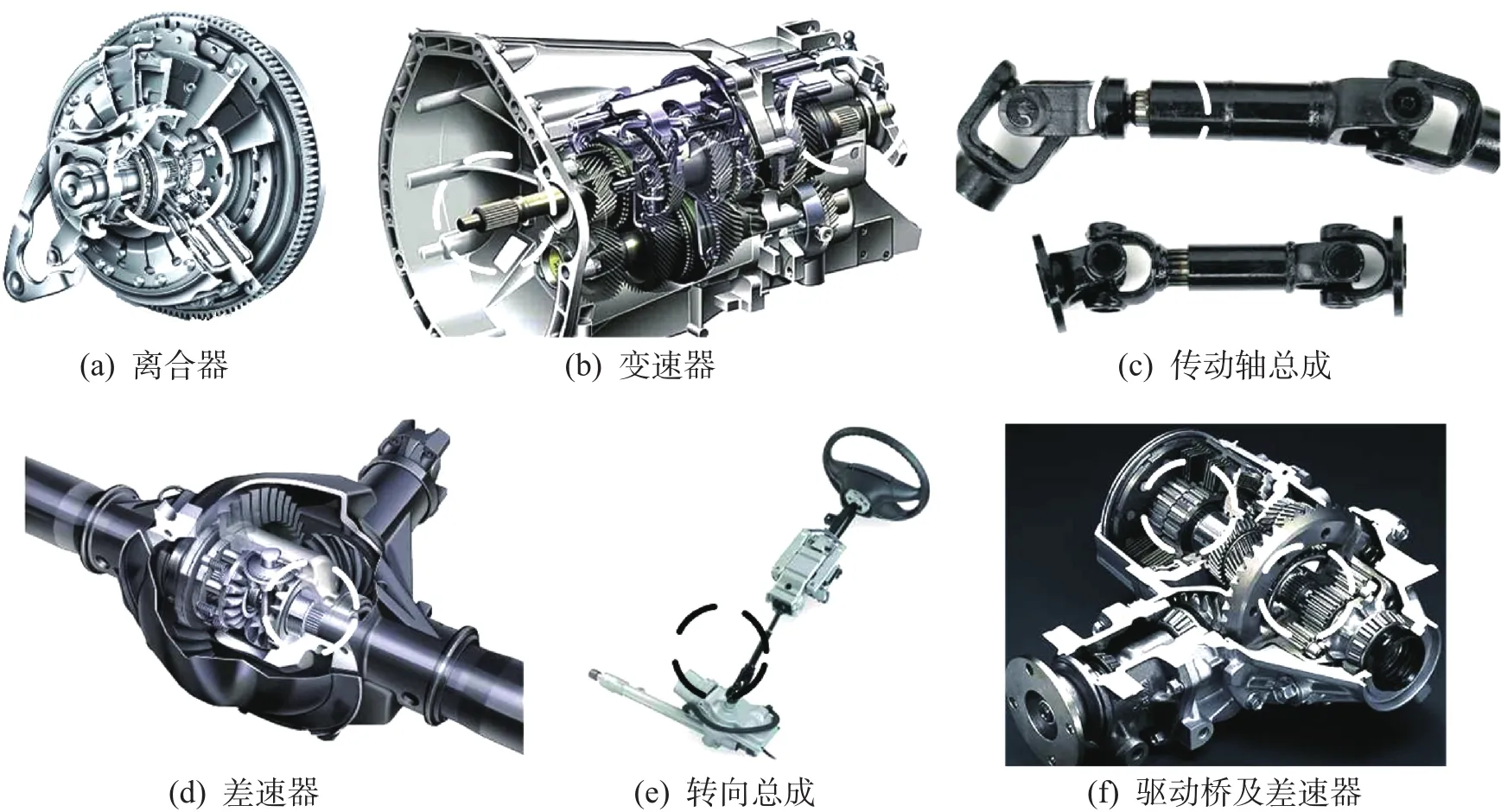

以汽车用花键轴零件为例,通常一辆普通中型卡车上约含30个花键轴零件,通常用在离合器、变速器、传动轴总成、差速器、转向总成等位置,花键轴类零件在汽车上应用的典型位置如图1所示[1]。

据中国汽车工业协会数据,2015年中国汽车总产量2 450万辆,每辆汽车上花键轴零件数量按30件计算,忽略汽车用花键轴零件使用折旧方面的需求量,2015年中国汽车用花键轴零件数量高达73 500万件。在未来的5~10年内,中国汽车工业对花键轴零件的需求量将基本维持在5~7亿件数量级上。同时由于全球经济发展速度放缓,消费者对质高、价低的商品会更加青睐,那么成本控制就变得十分重要。花键等轴类零件的庞大需求量对我国目前制造业的生产能力、成本控制提出了严峻的挑战。

图1 汽车上花键轴零件的应用[1]Fig.1 Application of splineshaft partsin automobile[1]

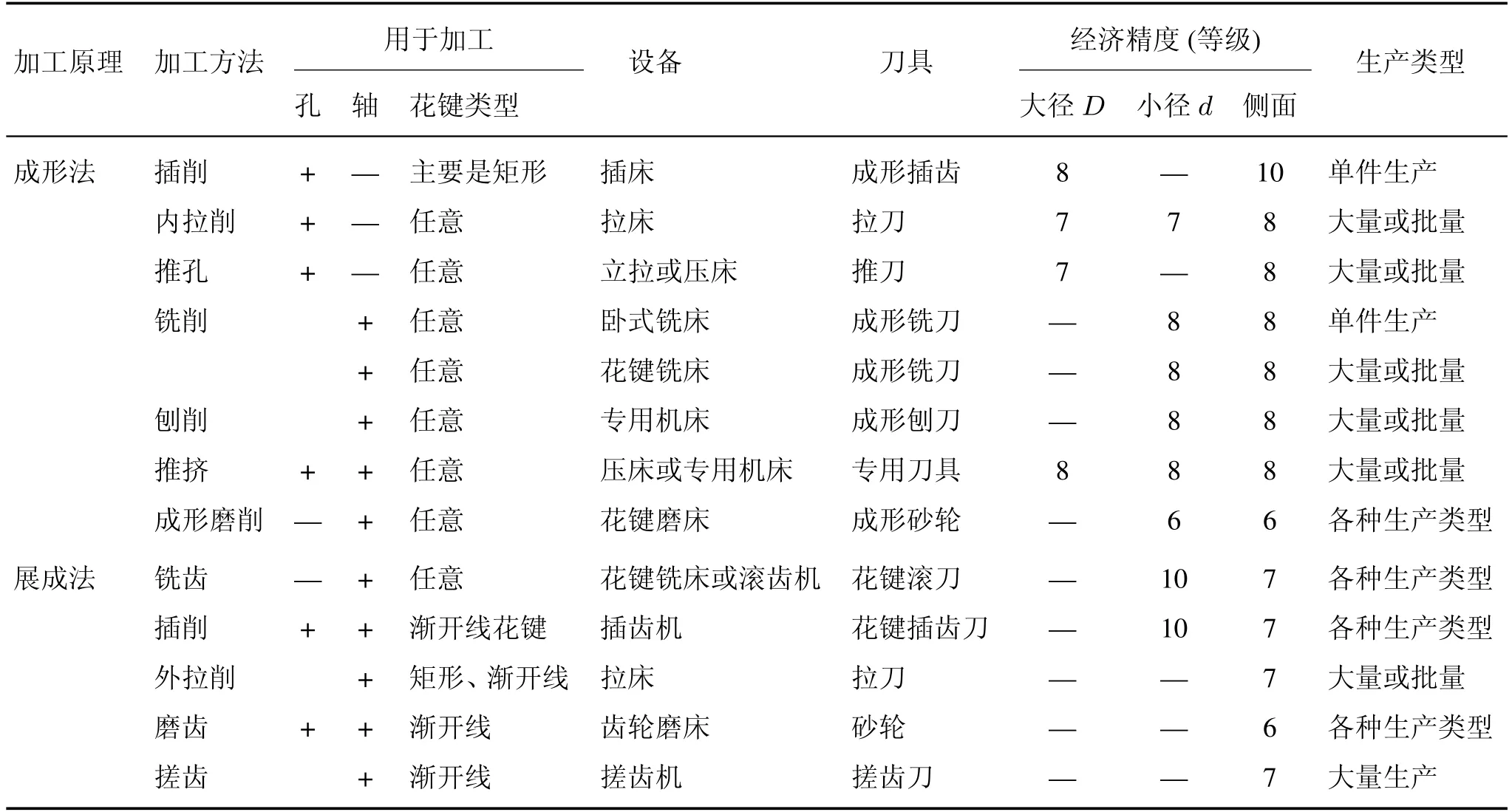

目前,花键轴零件的加工工艺主要是传统的切削加工工艺和塑性成形工艺2种方式。花键轴零件传统的加工过程包括下料、锻造毛坯、毛坯加工、外花键加工、零件热处理前检查、热处理、热处理后精加工、最终检查,共8个工序。其中花键齿面的机械加工方法主要是成形法和展成法,见表1所示[2]。从表1可以看出,成形法和展成法几乎都需要在专用机床上完成,刀具通用性差。展成法加工精度高于成形法,最高可达6~7级,设备成本高、加工周期长,无法满足各个行业对花键轴类零件高性能、低成本的需求。而国内很多的花键类零件企业仍然采用传统的切削加工工艺[3-10]。

表1 花键齿面机械加工主要方法[2]Tab.1 Main method for machining splinetooth surface[2]

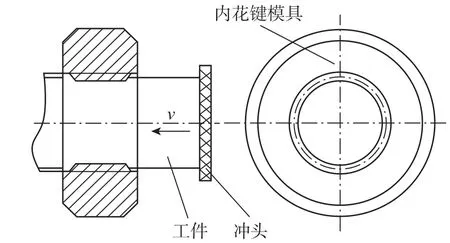

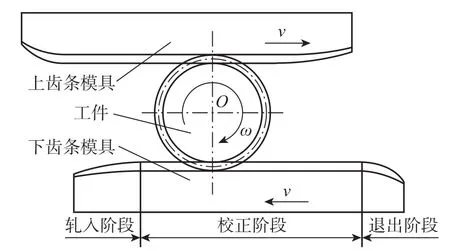

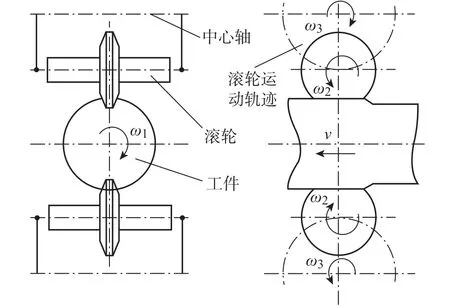

塑性成形加工(移材制造)与切削加工(减材制造)相比,最明显的优势就是对组织性能的改善,在花键类零件的加工上也不例外。从上个世纪80年代,国内的一些科研单位和企业也陆续开始对花键轴零件的塑性成形工艺进行研究,文献[11]中对CNABS中国专利文摘数据库中有关花键轴塑性成形工艺的专利进行了统计,发现花键轴的材料从传统的40Cr、35CrMo钢升级为42CrMo,塑性加工方法从冷挤压、热挤压发展到滚轧成形,专利数量在2005年突破100件,在2014年迅猛发展到578件[12]。花键轴的塑性成形方法常用冷挤压、热挤压、滚轧、滚打等,原理图见图2~4。吉林大学的徐虹副教授团队[12-13]利用MSC/Superform软件对渐开线花键冷挤压过程进行了数值模拟,并与实验结果对比分析,为花键类汽车零件冷挤压成形工艺的制定奠定了基础。太原科技大学的李永堂教授团队[14-16]首先建立了外花键冷滚压成形过程中接触面数学模型,为精确求解滚压力和滚压力矩的意义重大;随后研究了滚压成形的分齿条件,从理论分析上升到工艺的可行性分析;针对某螺纹件,和切削工艺相比,滚压成形的工件表面硬度提高了72%[17]。河南科技大学的崔凤奎等[18]针对某花键零件分析了冷滚打工艺和切削工艺2种加工方法得到了工件的硬度和显微组织的区别,发现相对于铣削,冷滚打加工改善了加工表面金属组织,工件表面硬度提高了44%。西安交通大学的赵升吨教授团队[19-24]在花键轴滚轧工艺上做了大量研究,包括加工原理的理论分析、工艺过程仿真分析、设备研发等,首次提出1种在1次滚压成形中同时滚压成形螺纹和花键特征的新工艺,工艺原理图如图5所示。但由于该技术对机床精度和刚度要求较高,技术难度大,未能得以较好的应用到实际生产。

图2 花键轴挤压成形原理[18]Fig.2 The principle of extrusion forming process of spline shaft[18]

图3 花键轴齿条滚轧成形原理[18]Fig.3 The principle of rolling process of spline shaft with fl at tools[18]

图4 花键轴冷滚打成形原理[18]Fig.4 The principle of roll-beating forming process of spline shaft[18]

图5 花键与螺纹同时滚压成形原理[19]Fig.5 The principle of simultaneous rolling and forming of spline and thread[19]

国外一些企业已经可以生产成熟的花键轴塑性成形设备,主要的公司有法国Escofier公司、德国GROB公司、FELSS公司和PROFIROLL公司和美国KINEFAC公司。国内陆续引进了多台花键轴塑性成形设备,但是由于国外对关键技术保密,国内目前仍然没有研发出花键轴塑性成形设备。

2 蜗杆零件的加工方法

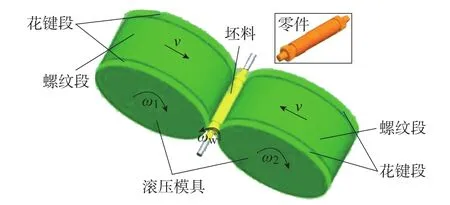

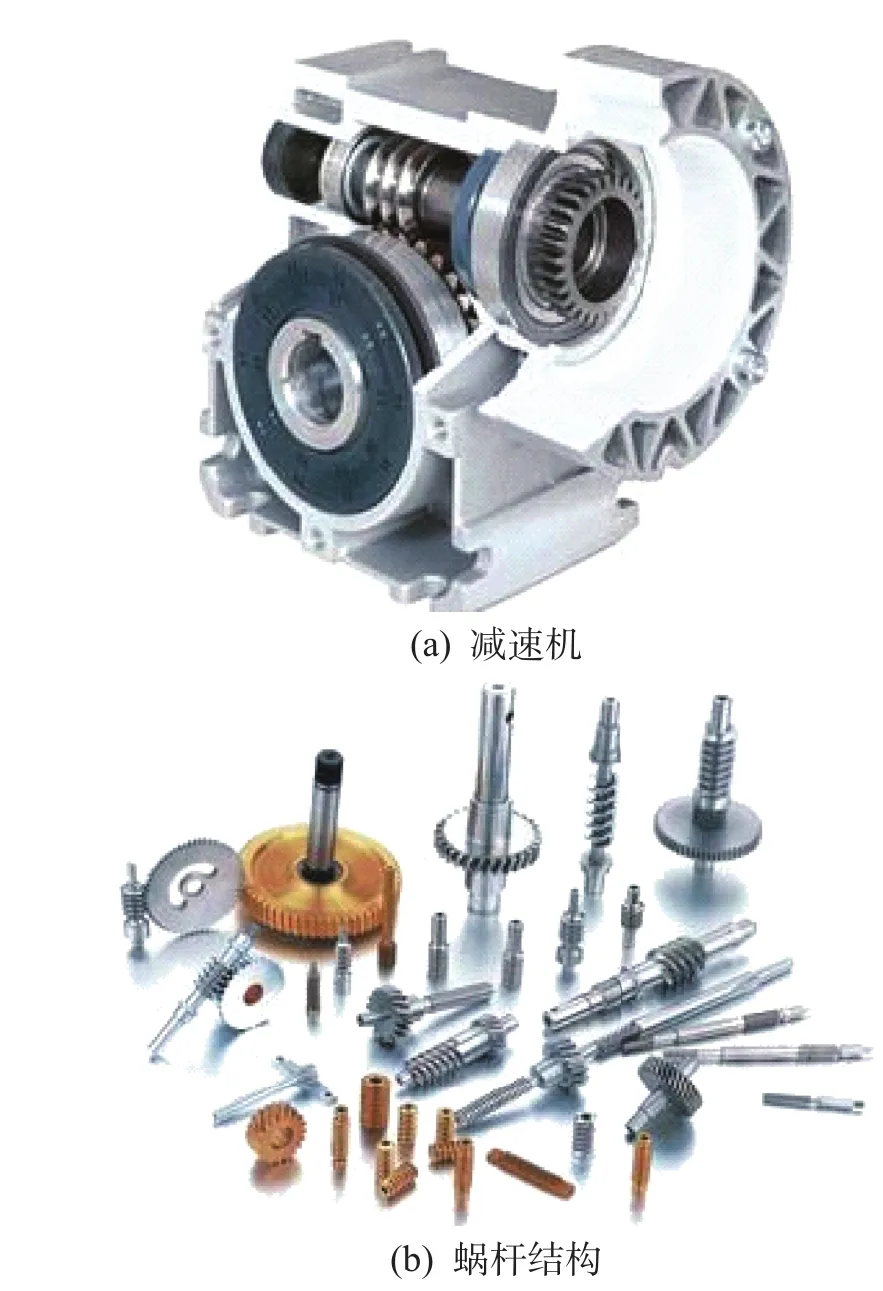

蜗杆传动用于在交错轴间传递运动和动力,具有传动比大、结构紧凑、传动平稳、无噪声、可自锁等优点,因此在机械设计中得到广泛的应用,特别是一些减速机构中[2,25],如图6(a)所示。

蜗杆是具有螺纹、花键特征的轴类零件,通常分为圆柱蜗杆、环面蜗杆和锥蜗杆,其形状和结构非常复杂,如图6(b)所示,中部为螺纹段,两端为花键、阶梯轴或小齿轮。其中传递载荷元件为螺纹段,滚柱两端花键、阶梯轴或小齿轮同减速器内原件联接,传递转矩及载荷,保证装备的正常运转。如果不能保证蜗杆中每个螺纹的切齿位置在螺纹的同一起点,就会产生蜗杆和蜗轮啮合的相位冲突问题。因此,蜗杆的加工工艺十分重要,影响到蜗轮蜗杆传动机构的装配和总体性能。

图6 减速机用蜗杆结构Fig.6 Worm structurefor speed reducer

普通圆柱蜗杆若用直线切削刃在车床上加工,按刀具安装位置不同,切出的蜗杆又可分为阿基米德圆柱蜗杆(ZA)、渐开线圆柱蜗杆(ZI)和法向直廓圆柱蜗杆(ZN)等。ZA蜗杆加工和测量都比较方便,故应用广泛,但导程角γ过大时加工难度增加,加工时需要多把刀进行车削,同时ZA蜗杆难以用砂轮磨削出精确齿形,故传动精度和传动效率较低。ZI蜗杆不仅可以车削,还可以用齿轮滚刀滚削,并可用单面或单锥面砂轮磨削,故制造精度和传动效率较高,适用于成批生产和大功率、高速精密传动。ZN蜗杆切削性能较好,有利于加工多头蜗杆,且可用砂轮磨齿,常用于机床的多头精密蜗杆传动。

普通圆柱蜗杆加工原理与螺纹加工相同,螺旋线切深,加工成梯形,其齿形角为20°,螺距为πm。蜗杆基本的加工方法有车削、铣削和磨削[26-27]。

随着技术进步和高性能产品的需求,需要进一步提高切削速度,车削法产生了瓶颈,于是出现了旋风铣。旋风铣是用装在高速旋转刀盘上的硬质合金成型刀,从工件上铣削出螺纹的螺纹加工方法,其銑削速度达到400 m/min,加工效率高,而工件无须高速旋转。采用压缩空气进行排屑冷却,加工过程中切削飞溅如旋风而得名旋风铣。旋风铣可以实现干切削、重载切削、难加工材料和超高速切削,消耗动力小,可以提高多头蜗杆、丝杠、螺母等螺纹类产品加工效率10~30倍,加工精度提高2级,表面粗糙度能达到Ra0.8。

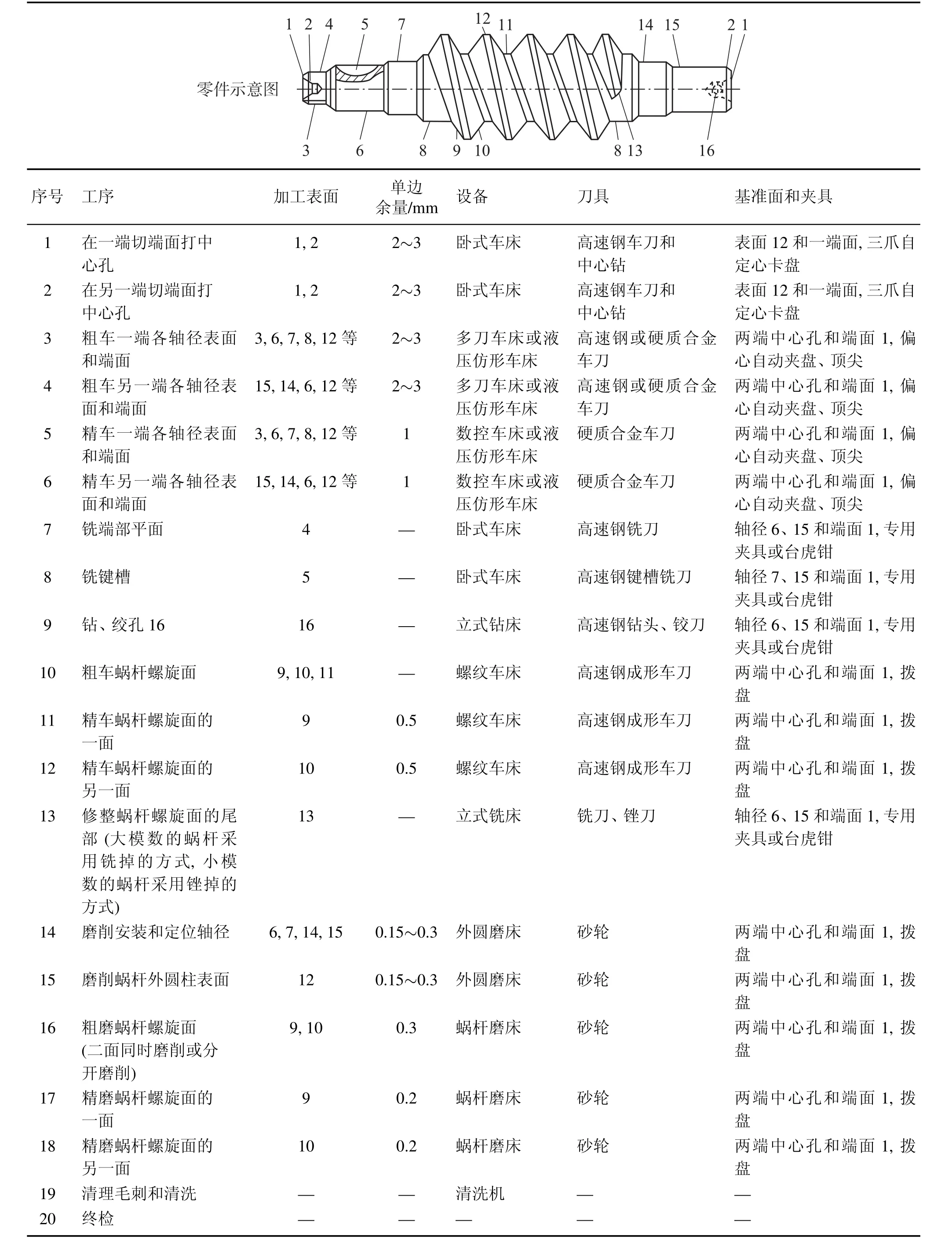

采用切削方法加工成形蜗杆零件,工艺过程包括粗加工、精切、热处理前粗精切蜗杆螺旋面、热处理、精加工和光整加工等10几步的工序,如表2所示,需要多组刀具先后不同时间分别加工螺纹和阶梯轴,效率低、浪费材料。同时由于切断金属纤维会降低零件机械性能,难以保证螺纹、花键的质量,难以满足高性能、高精度零件的成形制造需要。因此,为了克服这些问题,实现高性能、高精度零件的低成本、短周期、低能耗的成形制造,针对螺纹轴类零件提出了多种新工艺。

Domblesky等[28-29]采用有限元分析软件DEFORM,分析了外螺纹滚压成形过程中螺纹类型对齿顶和齿根等效应变的影响、摩擦参数及加工硬化对齿高、齿顶的影响,最后进行了实验验证。Pater等[30]提出了一种成形轨枕固定螺钉的新方法,该方法使用2块特制的搓丝板1次成形2根螺钉并在中间位置自动截断,研究中使用了FVM和FEM对成形进行了模拟计算,该成形方法已投入实际生产中并取得一定的经济效益。Lee等[31]研究了螺纹滚压成形过程中摩擦系数对成形的影响,研究表明当有限元模拟中摩擦类型设置为剪切摩擦、摩擦系数为0.9时,能够避免螺纹出现错齿现象。模拟结果

显示:在螺纹的齿顶部分,容易出现材料折叠的现象。Song等[32]对微型螺栓的滚压成形进行了数值模拟和实验研究,研究中以M0.8×0.2大小的螺栓为实验对象,进行了有限元分析及实验验证。Ko等[33]使用搓丝板模具对蜗杆轴精密成形做了模拟分析和实验研究,发现板式模具比轮式模具成形出的蜗杆轴零件具有更高的齿面硬度、更高的直线度和更好的齿形轮廓。Zbigniew等[34]对2618铝合金齿轮轴进行了有限元分析及实验研究,采用一套楔横轧模具可以将光轴圆柱坯料同时轧制出台阶特征以及蜗杆特征,实验成形件与模拟结果一致。

表2 蜗杆加工工艺过程实例[2]Tab.2 Exampleof worm machining process[2]

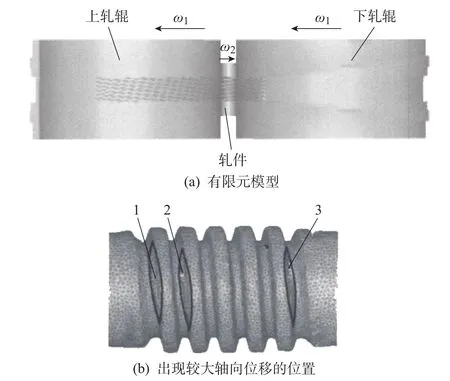

北京科技大学的胡正寰教授等[35-36]进行了蜗杆轴、螺纹轴楔横轧轧制工艺过程的数值模拟和实验研究,采用DEFORM-3D软件数值模拟蜗杆轴楔横轧过程中,当2个滚轧轮同向旋转时很容易出现较大的轴向位移,如图7所示。国内企业界的工程师也在蜗杆塑性成形方法上申请过专利[37],虽然没有实现产业化,但是高效、精密的塑性成形工艺作为企业技术升级的方向也是大势所趋。

图7 楔横轧和横轧组合轧制蜗杆轴[35]Fig.7 Rolling worm shaft in cross wedge rolling and cross rolling[35]

3 丝杠和齿轮的塑性加工现状

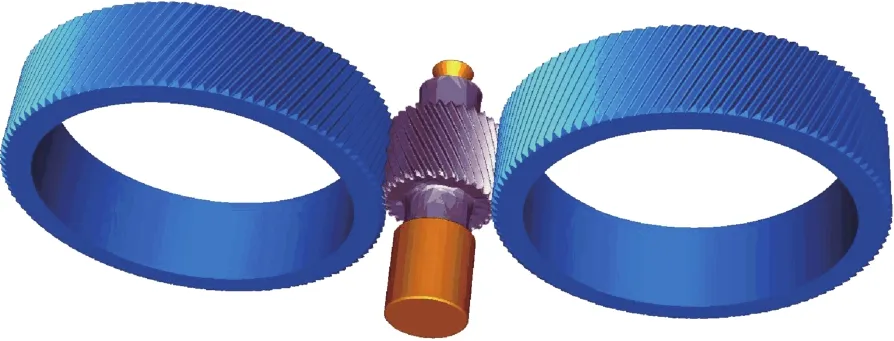

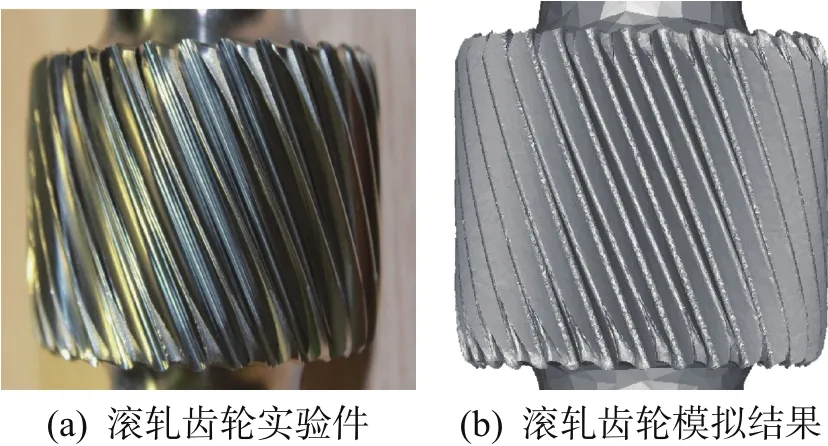

国际市场上成熟的滚珠丝杠塑性成形设备比较常见,代表企业有日本NSK公司,该公司首次将冷轧工艺用于滚珠丝杠这一螺纹轴类零件的加工,以此提高材料的利用率、降低成本、提高效率[38-39]。瑞典的SKF公司采用滚轧工艺成形出高精密滚珠丝杠,精度和性能与研磨滚珠丝杠相同,但成本更低。同时其在齿轮的塑性成形技术开发上也是进展迅速,图8为滚轧齿轮原理图,图9为滚轧齿轮的实验与有限元分析结果对比[40-41]。

图8 滚轧齿轮的原理图[41]Fig.8 The principle diagram of rolling gear[41]

图9 滚轧齿轮[41]Fig.9 Rolling gear[41]

4 结论

(1)汽车零部件和机械结构中大量采用功能轴孔类零件,例如花键、蜗杆、齿轮等,仅仅花键零件的年需求量在7亿件以上,因此对功能轴孔类零件的生产能力、零件制造精度都提出了更高的要求和挑战。

(2)功能轴孔类零件加工方法有切削加工和塑性成形2种,切削加工包括铣削、磨削、滚齿、插齿、车削、旋风铣等,塑性成形工艺包括冷轧、冷挤、滚轧等工艺。

(3)切削加工工艺具有周期长、零件表面硬度不高、材料利用率低等缺点;而采用塑性成形工艺生产的螺纹特征零件具有生产效率高、材料利用率高、表面硬度高、抗腐蚀性能和抗疲劳性能明显提高等优点。

(4)国家自然基金委员会编写的《机械工程学科发展战略报告(2011~2020)》中指出:“高性能精确成形制造科学与技术”将成为今后10年我国机械工程学科的重要发展方向,其对提升国家制造技术、工业发展水平以及重大、核心关键技术装备的自主创新能力具有重要影响。因此,加强功能轴孔类零件的高效、精密塑性成形工艺生产能力和设备开发制造能力对提高我国装备制造业水平是非常必要和迫切的。

[1] 关文达.汽车构造[M].4版.北京:机械工业出版社,2016.

[2] 王先逵,孙凤池,王龙山.齿轮、蜗轮蜗杆、花键加工[M].北京:机械工业出版社,2008.

[3] 杜方平,杨大利.提高花键加工精度的工艺研究[J].火箭推进,2009,35(2):37-40.

[4] 李建华,王兵强,刘建海.英制渐开线花键加工工艺[J].金属加工(冷加工),2012(3):36-38.

[5] 姚杰,秦松康.矩形大花键主轴与花键套加工工艺[J].现代冶金,2012,40(4):46-47.

[6] 蔡怀春.轻型客车传动轴中间花键轴花键加工工艺的改进[J].新技术新工艺,2013(11):101-103.

[7] 吕海波,胡传朋,武永福,等.锥花键齿轮轴加工工艺的研究[J].建筑机械化,2013,34(2):90-91.

[8] 康伟,马伟.花键加工用拉刀设计[J].凿岩机械气动工具,2014(2):12-15.

[9] 任小萍.花键轴的铣削加工技巧[J].新技术新工艺,2015(1):1-3.

[10]杨德军.Y31125A滚齿机加工渐开线花键轴夹具制造与应用[J].本钢技术,2015(3):42-43.

[11]戴燕燕.花键轴塑性成形工艺专利技术综述[J].山东工业技术,2016(9):51.

[12]徐虹,贾树盛,白凤梅,等.基于数值模拟的渐开线花键冷挤压工艺参数优化[J].塑性工程学报,2005,12(6):7-10.

[13]徐虹,贾树盛,滕宏春,等.传动轴渐开线花键冷挤压成形过程数值仿真[J].汽车技术,2005(4):32-35.

[14]李永堂,张大伟,宋建立,等.花键冷滚压精密成形力学分析与数值模拟[J].锻压装备与制造技术论坛特种加工技术研讨及产品信息交流会议,2007,42(6):79-82.

[15]张大伟,李永堂,付建华.外花键冷滚压精密成形接触面积的计算与仿真分析[J].太原科技大学学报,2007,28(1):64-68.

[16]刘志奇,李旭东,李永堂.花键轴冷滚压成形的分齿条件[J].兰州理工大学学报,2009,35(4):35-38.

[17]宋欢,李永堂,齐会萍.螺纹冷滚压和切削加工的金属组织变形研究[J].锻压装备与制造技术,2010,45(3):58-61.

[18]崔凤奎,徐永福,赵魏.花键冷滚打与铣削加工的金属组织变化研究[J].锻压技术,2008,33(2):70-74.

[19]李泳峄,赵升吨,孙振宇,等.花键轴高效精密批量化生产工艺的合理性探讨[J].锻压技术,2012,37(3):1-6.

[20]李泳峄,赵升吨,范淑琴,等.花键轴动力增量式滚轧成形工艺数值分析[J].材料科学与工艺,2013,21(3):26-32.

[21]李泳峄,赵升吨,赵永强,等.系统参数对花键轴轴向推进滚轧成形工艺过程的影响分析及试验[J].机械工程学报,2014,50(22):50-56.

[22]张大伟,赵升吨.行星滚柱丝杠副滚柱塑性成形的探讨[J].中国机械工程,2015,26(3):385-389.

[23]张大伟,赵升吨.精密成形工艺研究进展[J].锻压装备与制造技术,2015(2):88-91.

[24]崔敏超,赵升吨,陈超,等.渐开线花键参数化造型及滚轧坯料直径算法研究[J].锻压装备与制造技术,2016,51(1):107-110.

[25]陈家盛.电梯结构原理及安装维修[M].北京:机械工业出版社,2006.

[26]田志凯.蜗杆加工方法[J].创新技术,2010(4):17-19.

[27]戴明.浅谈大模数蜗杆的机械加工[J].化工管理,2013(6):170.

[28]DOMBLESKY JP,FENG F.A parametric study of process parameters in external thread rolling[J].Journal of Materials Processing Tech,2002,121(2):341-349.

[29]DOMBLESKY JP,FENG F.Two-dimensional and threedimensional finite element models of external thread rolling[J].Proceedings of the Institution of Mechanical Engineers Part B Journal of Engineering Manufacture,2002,216(4):507-517.

[30]PATERZ,GONTARZ A,WERONSKIW.New method of thread rolling[J].Journal of Materials Processing Technology,2004,153–154(22):722-728.

[31]LEE H W,SONG J H,LEE G A,et al.Thread forming of a micro dcrew for storage devices using fi nite element analysis[J].Advanced Materials Research,2011,264-265:1613-1618.

[32]SONG JH,LEE H J,LEE JS,et al.Numerical and experimental approach for incremental thread rolling process of micro-sized screws[J].Advanced Materials Research,2012,472-475(19):732-735.

[33]KO D C,LEEJM,KIM B M,et al.Development of form rolling technology for high precision worm using the rackdies of counter fl ow type[J].Asia-pacifi c Symposiumon Engineering Plasticity&Its Applications,2004,274-276:493-498.

[34]ZBIGNIEW P,ANDRZEJ G,ARKADIUSZ T.Analysis of the cross-wedge rolling process of toothed shafts made from 2618 aluminium alloy[J].Journal of Shanghai Jiaotong University(Science),2011,16(2):162-166.

[35]闫华军,刘晋平,胡正寰.楔横轧与横扎结合轧制蜗杆轴的数值模拟与实验研究[J].中国机械工程,2009,20(11):1365-1368.

[36]闫华军,刘晋平,胡正寰,等.工艺参数对楔横轧螺旋齿轴成形的影响[J].中南大学学报(自然科学版),2012,43(6):2114-2119.

[37]董智德.蜗杆无切削冷挤压成型方法:200410036533[P].2006-06-07.

[38]刘磊,高杰,陈殿成.冷轧滚珠丝杠的加工方法和发展前景[J].科技传播,2013(13):102-103.

[39]日本精工株式会社上海事务所.滚珠丝杠的最新技术动向[J].现代制造,2003,269(8):86-88.

[40]WARRINGGTON C,KAPOOR S,DEVOR R.Finite element modeling for tap design improvement in for taping[J].Journal of Manufacturing Scienceand Engineering,2005,128(1):65-73.

[41]NEUGEBAUER R,PUTZ M,HELLFRITZSCH U.Improved process design and quality for gear manufacturing with fl at and round rolling[J].CIRP Annals-Manufacturing Technology,2007,56(1):307-312.

Abstract:The functional axle and hole parts are the key components of the equipment manufacturing industry.The manufacturing process level and product quality directly infl uence the accuracy,reliability and service life of all kinds of mechanical equipment.The traditional processing method is cutting.With the development of the industry,the industry demand for equipment is getting higher and higher.And the plastic forming processing method of the functional axle and hole parts has attracted more and more attention.In Japan and Germany,someenterpriseshaverealized theindustrialization of theplastic forming of thefunctional axleand holeparts.The processing methodsof machining and plastic forming of four typical functional axleand holepartsarereviewed.It can provideacertain direction for the industrial upgrading of the domestic functional axle and hole parts enterprises.

Keywords:functional axle and hole parts;cutting process;plastic forming

Review of Processing Methodsof the Functional Axleand Hole Part

YUAN Wenjing1,CAILei2,ZHANGQi2

(1.School of Intelligent Manufacturing and Control Engineering,Shanghai Polytechnic University,Shanghai201209,China;2.School of Mechanical Engineering,Xi’an Jiao Tong University,Xi’an 710049,China)

TG 62;TG 335

A

1001-4543(2017)03-0190-08

10.19570/j.cnki.jsspu.2017.03.006

2016-10-28

苑文婧(1979–),女,黑龙江人,讲师,博士,主要研究方向为先进材料轻量化成形技术与装备。E-mail:wjyuan@sspu.edu.cn。

上海第二工业大学校青年教师培养科研资助项目(2017003)资助