高频逆变式等离子切割电源的设计与实现

2017-10-13吴任国

吴任国

高频逆变式等离子切割电源的设计与实现

吴任国

(海军装备部驻武汉地区军事代表局,武汉 430064)

研制了一种高频逆变式等离子切割电源设备。设备采用高频整流及软开关技术,选用三相高频PWM整流电路与高频隔离式移相全桥电路方案,达到能够对钢结构进行等离子切割的目的。且具有输入谐波特性好、功率因数高,体积重量小等优点。

等离子切割 高频PWM整流 软开关

0 引言

在现代工业领域中,焊接和切割是两种同等重要的基础工艺[1]。切割金属材料是焊接的前道工序。90年代以来,现代焊接和切割技术同样在不断的相互促进和发展着,随着焊接生产质量及自动化程度的提高,切割的效率和质量将直接影响焊接生产的效率和质量[2]。其中,逆变式等离子切割设备因其体积小,效率高以及切割质量较优而得到了快速而广泛的发展[3]。

传统焊接/切割电源大都采用不控整流技术,即对电网电压进行不控整流、然后再经逆变为高频方波电压、降压后进行整流的通用方案[4]。采用二极管进行整流的方案虽然具有高可靠性,但因不控整流电路的特点,电流具有较大畸变,这样就引起对电网输入谐波的注入,使得对电网注入谐波及功率因数均不能满足要求[5]。为了满足相关标准的输入特性要求,不少学者提出采用多脉波整流+滤波器的方案[6],然而不管是无源滤波还是有源滤波方案,体积、重量必然大大增加。

本电源在充分考虑设备的工作环境及电磁环境基础上,严格按照相关的标准、法规进行设计研制,采用高频PWM整流及软开关技术[7],选用三相高频整流电路与高频隔离式移相全桥电路方案,达到能够对钢结构进行等离子切割的目的。

1 系统组成、原理及功能

1.1 系统组成

高频逆变式等离子切割电源系统框图如图1所示,包括AC/DC、DC/DC电路模块,控制系统、显示模块,以及在割炬上形成等离子电弧所需的引弧、气路等模块。切割电源从三相交流电网取电,首先经过AC/DC高频整流变换为高压直流电压,再经过高频隔离DC/DC电路得到直流输出,用以供给切割作业使用。其中控制系统负责设备AC/DC和DC/DC电路的控制与保护以及对切割作业过程的监控和实时状态的显示。

1.2 工作原理

主电网三相380 V,50 Hz交流电,先经过滤波、高频整流等前级电路变换为高压直流电压,稳定的直流高压电再经过高频逆变、隔离再整流等后级电路得到约200 V的直流输出,用以供给切割作业使用。前级电路采用三相高频PWM整流电路方案,高频PWM整流拓扑简洁,开关器件少,功率因数高,电流谐波较小,并且可以利用一体化封装的三相开关模块提高功率密度。后级则采用高频隔离式移相全桥电路方案,该电路能够实现软开关,可以实现高频化,体积重量更小,并且技术成熟,效率较高。

1.3 功能

1)高频逆变式等离子切割电源具有9 kW的额定输出功率,能够提供最大80 A的直流电流输出,和约200 V的空载电压,可作为切割作业的优质电源,能够用于不超过10mm的钢结构的空气等离子切割。

2)具有自检和故障(输入过压、输入欠压、输入缺相、过温等)的识别功能,在发生故障时,能够通过声、光进行报警。

3)可以通过装置的信息采集装置,实时监测设备的输出电流以及气压量,并进行显示。

2 切割电源方案的设计实现

2.1 等离子切割电源主电路

图2所示为切割电源的主电路图。包括三相PWM整流电路与高频隔离移相全桥电路组成。三相高频PWM整流电路包括由继电器RL1、RL2与电阻R1、R2组成的缓起电路、由电感L1、L2、L3组成的输入滤波电路、由开关管Q1~Q6组成的全桥整流电路以及由电阻R3、R4、电容C1、C2组成的直流滤波电路。而移相全桥电路则包括由开关管Q1~Q4、二极管D1、D2、高频变压器T1、谐振电感L4以及隔直电容C3等组成的高频隔离型逆变电路、由二极管D3~D4组成的全桥整流电路、由滤波电感L5、滤波电容C4组成的输出滤波电路等。

图3所示为切割电源的系统状态转换图。当系统接线完毕初次上电后,检测辅电板供电是否正常;然后系统开始预充电,当母线电压足够高时,闭合输入预充电继电器,系统进入待机状态;当系统收到开机指令且无故障时,运行指示灯亮,系统进入到运行状态;当系统处于待机状态或者运行状态时,系统发生故障,则此时故障指示灯亮,断掉输入继电器,系统进入故障停机状态。

对于控制方面,前级三相高频PWM整流电路采用电压定向的双环控制策略,通过基于同步旋转矢量坐标变换实现直流侧的恒定以及交流侧电压电流的同向,具有动态响应快,控制精度高的优点。

控制框图如图4所示,由电压指令与母线电压反馈的误差值经过电压环数字PI控制器后作为电流内环d轴的电流指令。电流指令与实际电流反馈作比较,得到的误差值再经过电流环数字PI控制器的输出值,经过Park反变换后得到三相静止坐标系下的调制信号,实现对被控对象的控制。

2.2 控制系统

图3 系统状态转换图

需要注意的是,为了减小启动时的瞬间电流,增加了电网电压作为前馈。其中,KK为d轴和q轴的前馈系数,为锁相环,K为变换器等效增益。

对于后级移相全桥则采用单电流环的单环控制策略,简单可靠,如图5所示。其中,K+K/s为电流环控制器,G为等效采样延时,G为被控对象,为反馈系数。

2.3 气路模块

为了实现设备的切割功能,需要高压气流。因此还需要对焊接设备的气路进行设计,其气道结构图如图6所示。可以通过调压阀手动调节气压大小,设备通过控制电磁阀控制供气的通断,通过气压传感器检测气压并进行保护。

图4 三相高频PWM整流电路控制框图

图6 气路模块结构图

气路模块主要由过滤器,调压阀,气压传感器,接头以及能够控制气流通断的电磁阀等部件组成。压缩空气首先经过过滤器进行空气净化,再通过接头连接到调压阀上,调压阀具有手动调压旋钮,是一个3口的设备。侧面两个口为进气口和出气口,背部连接气压传感器,可以进行气压值的观测。

2.4 引弧模块

如图7所示为引弧模块电路原理图。设备空载运行时,输出约200 V的空载电压,该电压经过功率电阻R1对电容C2充电。

切割开始,控制器检测到割炬开关被按下,发送引弧控制指令YHC。引弧程控板闭合T1,并给火花板充能,击穿火花塞FD,获得高频高压电,经过压敏电阻R3和电容C3施加到引弧线与割炬的电极之间,击穿空气。电容C2再通过二极管D1迅速放电,维持小弧。最后,等离子体在压缩空气的协助下扩散到工件上,形成大弧,最终成功引弧。

图7 引弧模块电路图

3 实验结果及分析

为了验证高频逆变式等离子切割电源设计的合理性及实用性,在设计的工程样机上进行了实验,系统参数与设计参数一致。

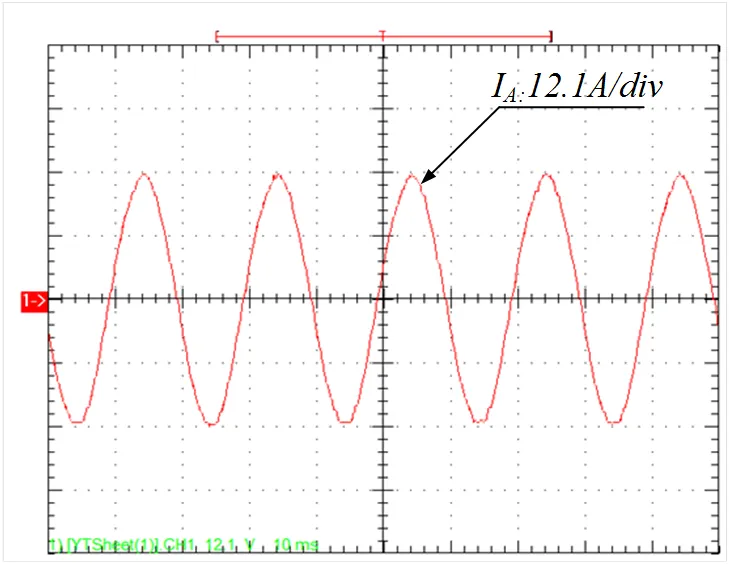

图8 切割电源A相输入电流波形图

图8为切割电源满载A相输入电流波形。由图可知,切割电源输入电流波形基本正弦,测得输入电流THD为2.9%,功率因数为0.99。

图9 滞后臂上管的驱动及电压波形图

图9所示为输出电流为50 A时,移相全桥电流滞后臂上管的驱动及电压波形。由于对于移相全桥电路来说,由于电路特性,相比于超前臂,滞后臂较难实现软开关。由图可知,切割电源在输出电流为50A时,能够实现软开关。

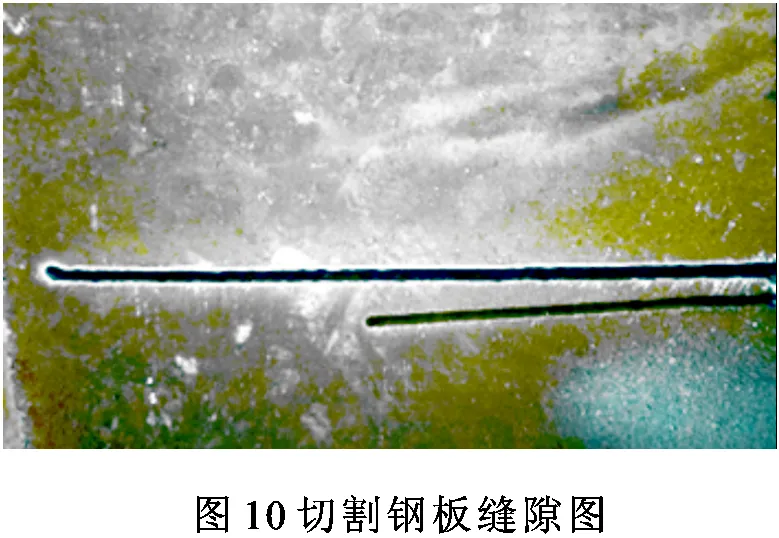

图10为切割电源切割10mm厚钢板的切割缝隙图,由图可见,切割缝隙通透、连续,宽度一致,切割无明显缺陷。

4 结束语

通过对高频逆变式等离子切割电源的主电路、控制系统、气路以及引弧等模块的设计实现,达到了对钢结构进行等离子切割的目的。而且采用前级三相高频PWM整流电路、后级移相全桥电路的高频逆变式等离子切割电源具有输入特性好,功率因数高,切割质量好等优势。并且切割样机实验也验证了设计的合理性及实用性。同时,软开关的实现,能够进一步减小器件的开关损耗,提升系统效率,具有良好的经济与社会效益。

[1] 赵家瑞.逆变焊接与切割电源〔M〕.北京: 机械工业出版社,1996: 261-262.

[2] 陈要玲. IGBT逆变式等离子弧切割电源[D]. 兰州理工大学, 2008.

[3] 伍健. 等离子切割高性能电源系统的研究[D]. 南京航空航天大学, 2010.

[4] 宗文博, 陈树君, 卢振洋, 等. 一种ISOP结构弧焊电源主电路的研究[J]. 电焊机, 2016, (10): 61-65.

[5] 冯鑫振. 一体化高功率因数逆变式弧焊电源研究[D]. 华中科技大学, 2011.

[6] 朱国荣. 特种数字化弧焊电源关键技术研究[D]. 华中科技大学, 2009.

[7] 刘宝其, 段善旭, 李勋, 等. 逆变式等离子切割电源双闭环控制策略[J]. 中国电机工程学报, 2011, (09): 15-22.

Design and Implementation of High Frequency Inverter Plasma Cutting Power Supply

Wu Renguo

(Naval Representatives Bureau in Wuhan, Wuhan 430064)

TN864

A

1003-4862(2017)03-0074-04

2017-01-15

吴任国(1965-),男,高级工程师。研究方向:船电技术。