溢油回收船能效实时在线监控系统设计

2017-10-13刘梦觉

张 晋, 刘梦觉

溢油回收船能效实时在线监控系统设计

张 晋, 刘梦觉

(武汉船用电力推进装置研究所,武汉 430064)

电力推进系统共用一个船舶电网,具有节能环保的独特优势,又能有效减少动力系统对船舶空间的占用。与此同时,全电推系统和大功耗高科技设备的配备对电能质量安全和能量管理带来了更大风险和不确定性。为此,本文首先介绍了CCS最新标准规范对智能船舶能效在线智能监控的一般性要求,并基于此设计了满足溢油回收船实际需求的船舶能效实时在线综合监控系统(EOM),详细阐述了该系统的硬件组成、工作流程、监控方法和界面设计过程。

万吨溢油回收船 能效实时监控 EOM

0 引言

电力推进船舶所有设备连接一个主电网,使得发电机电能汇集到主配电板再通过变压器支路分配到低电压等级子网实现全船推进及各负载的电能供给,具有自动化程度高、电站统一分配、便于集约化管理的优点。

然而,随着装舰电气设备数量的增多和功率的提升,对全船航行尤其对主推进系统带来了更多不可控性。因此,对航行中海况、舱室环境、电站、用电设备进行在线能效监测[1-2]以实现船舶最优经济和安全航行具有十分的必要性。EOM通过对航行海况和能耗设备的实时数据经自动采集、在线监测、智能感知等方式通讯传感发送至舰船端和岸基端处理器进行后数据处理,可为能耗影响因素的分析、航运管理的完善[3-5]以及船舶的优化航行提供更为坚实的数据保证。

1 溢油回收船概述

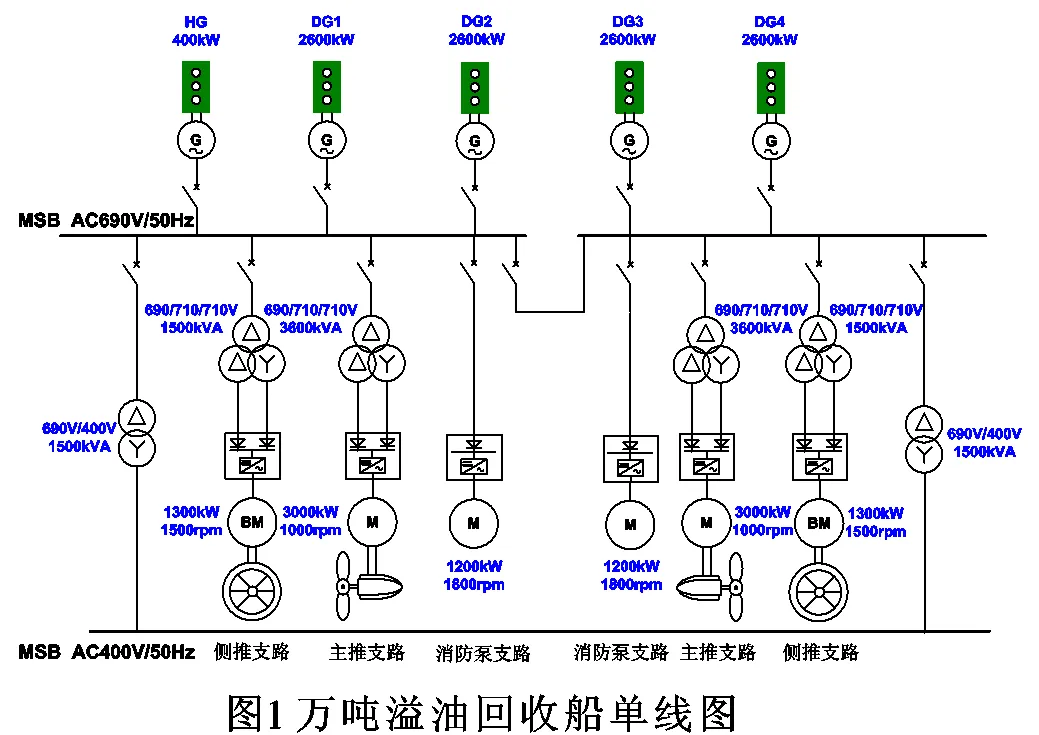

万吨溢油回收船采用电力推进系统,动力系统包含4台2600 kW主发电机、1台400 kW停泊发电机及1台150 kW应急发电机组,由两条主推进支路、两条消防泵支路及两条侧推进支路组成。为了保证推进系统的独立性和可操作性,两条主推支路以及侧推支路分别由四套相互独立的电推控制系统单独控制,如图1所示:

2 智能船舶规范标准

2.1 智能船舶功能

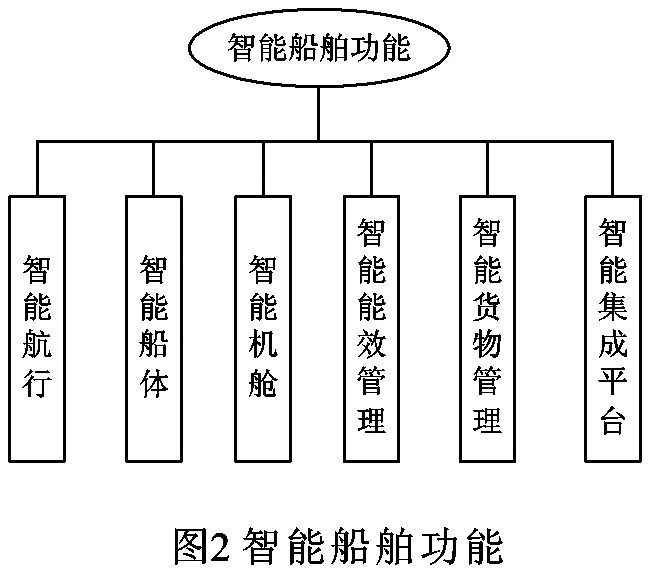

智能船舶指基于传感器、通讯等各种技术手段的运用,探测感知并主动获取船舶自身、口岸、所处航行环境等方面的信息和数据,并综合应用自动控制、计算机分析、大数据处理等先进技术,在船舶的正常航行、后期维护和运输保养等各维度实现智能化运行的船舶,具有使船舶更加安全可靠、经济环保的优点,包含图2示6大功能:

2.2 智能能效管理

智能能效管理是指能够通过对船舶航行状态、耗能状况的在线监测与数据的自动采集,对船舶能效状况、航行及装载状态等进行评估,并通过大数据分析、数值分析及优化技术,为船舶提供数据评估分析结果和辅助决策建议,以及航速优化、基于纵倾优化的最佳配载等解决方案,实现船舶能效实时监控[4]、智能评估及优化,以不断提高船舶能效管理水平。一般而言,智能能效管理应具有如下功能:

1)船舶航行状态、能效及耗能状况在线监测和数据的自动采集,以及气象环境数据的获得;

2)对船舶能效及耗能状况进行评估、报告和报警;

3)根据分析评估结果,为船舶能效提供辅助决策建议;

4)结合航行特点、燃料消耗、经济效益等评估结果,提供基于不同目标的航速优化方案。

2.3 EOM一般要求

能效在线智能监控应能对船舶主要耗能设备、船舶航行状况等进行监测,进行数据的采集、传输、存储、分析,并对船舶能效和能耗等技术指标予以评估和分析;能定期进行船舶能效状况综合评估,提供能效优化和改进的辅助决策建议;能基于能效及能耗数据等的监测、分析和评估结果,根据需要提供相应的数据或分析评估报告,船舶能耗系统典型模型如图3所示:

EOM应对下述设备的有关数据进行实时采集[5]:主要耗能设备、轴功率监测设备、燃料计量装置、风速风向仪、全球卫星定位系统、计程仪、电子倾斜仪、测深仪、船舶吃水测量设备等,对以上各设备的监测参数包括但不限于:主要耗能设备的功率、压力、温度参数;主要耗能设备燃料消耗参数;主机轴功率参数;风向、风力参数;船位、航向、航速参数;对水速度参数;船舶倾斜角度;水深值;船舶吃水值;涌浪参数等。

3 EOM硬件设计

3.1 功能设计

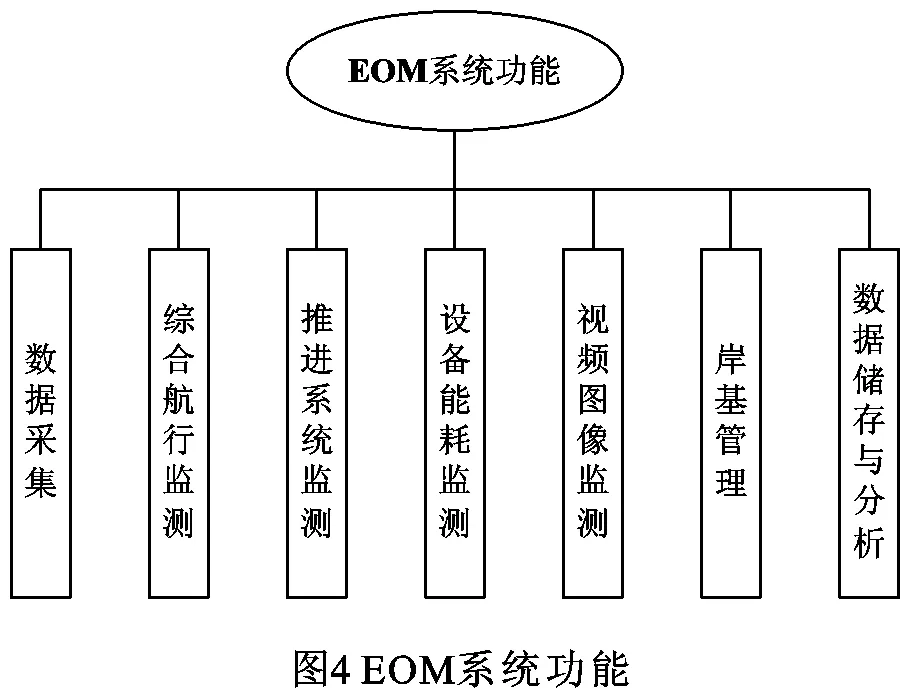

能效管理系统主要包含数据采集、综合航行监测、推进系统监测、能耗监测、视频图像监测、岸基管理、数据存储与分析等功能,如图4。

数据采集是EOM系统的基础,通过遍布全船的轴功率监测设备、燃料计量装置、风速风向仪、全球卫星定位系统、计程仪、电子倾斜仪、深测仪、船舶吃水测量设备、GPS等各类传感器将能效系统所需的数据采集并集中,经通讯系统传送至舰船各监测台、船上和岸基数据库服务器。采集信息包括推进变压器、变频器、电机、联轴器等设备的运行状态和参数信息,电站的开关状态、电网运行状态、燃料供给情况信息,操舵监测的控制方式、液压故障、电源失电等报警信息,监测本船当前位置、航向、水深、风速、浪涌、船舶倾斜角、海洋气象参数信息,全船管路、水压、气压、蓄能器及阀件工作状态,能耗设备的功率、压力、温度、燃料消耗等信息。

综合航行监测涵盖图像、语音和数据监测三类途径,可以对集控室、驾驶台、海图室、舵桨损管系统等各方面参数予以监测记录,最大限度保障船舶的安全稳定运行,为航行时可能出现的各类突发状况提供处置依据。

推进系统作为全船最大的用电子系统,主要对推进支路上的移相变压器、变频器、推进电机、全回转舵桨等部件的各项物理指标和运行情况实施监测报警。

设备能耗主要监测全船主要耗能设备的运行状态,包括自动电站、各发电机组及各电压等级负载的实时运行及耗能情况。此外,还对全网发电功率、母排电流、主开关分断状态等实施监控,结合机组不同工况下的发电效率,进行最合理的电网配置,确保全船的用电安全。

岸基管理的主要作用是岸基数据储存、分析和实时监测,在岸上实现对船舶航行状况的把控,对船上所有实时运行信息进行远程掌控,以便在特殊状况下获得远端的技术力量支持。

数据存储分船上和岸基两种方式:船上数据库将上述信息汇总存储,为方便信息的管理和安全,各监测台根据需要进行调取显示而非直接将采集信息发送到监测台,受船上资源所限,船上数据库采用数据限期保留的方式;为了保证数据库的可靠性和完整性,岸基数据库服务器采用冗余方式设计,定期更新发生变化的数据,将数据库进行增量备份处理,可最大限度节省空间和时间资源。基于航行时各设备的实时运行参数和能效指标,通过对存储数据的处理可分析能效影响因素,为智能船舶研究提供有效数据,明确最佳能源管理方案,提高整体运行效能。

3.2 架构设计

整个系统硬件配置由多台计算机及各种类型探测设备组成,逻辑上采用三层模型架构,自上而下分别为管理层、控制层以及数据层。

管理层由岸基监测台、船基综合航行监测台、电力推进监测台、能耗设备监测台以及视频监测台组成,通过图形化的方式实时显示能效管理系统的在线状态,并能向现场控制设备下达控制指令达到人机交互的作用。

控制层主要指船基数据库服务器、数据采集工作站、岸基数据分析工作站、岸基数据库服务器和双边信号收发台等设备,负责对全船采集信息的存储和分析,是核心的处理设备。

数据层包含分布在全船各舱室的各类终端设备,具备到本船有GPS、导航雷达、陀螺罗经、各类传感器、摄像头、水平仪、测深仪,风速风向仪、计程仪等,如图5所示:

数据采集工作站通过数据层各信息采集装置采集全船所需信息,而后将其转入数据库服务器以减少服务器压力。同时,为了确保服务器数据的稳定性,将部分实时性要求高的数据直接传送到相对应的监测台。岸基工作站在接收到数据后先将其存入岸基数据库服务器,随之岸基监测台读取重点监测数据,观察船舶航行状态和设备运行情况,采用C/S典型架构。

4 系统软件

4.1 软件开发

EOM系统软件设计主要涵盖开发平台、监测面板、控制单元及数据库几个方面:

本系统通过WinCC上位平台进行船上监测台及触摸面板的软件开发,管理层各监测台之间通过WINCC支持的OPC协议进行通讯,以客户端/服务器的模式能保障各种通讯方式的适用性和软件开发的效率。

VS2010项目管理采用层次结构,最上层是解决方案,中间层为项目文件,下层为资源文件,通过其提供的良好可视化开发环境进行数据分析处理软件的开发,可有效保证保障后期数据处理功能的可更改性和适用性。

数据库设计时选用ODBC数据源作为SQL Server数据库对外联系的纽带,通过SQL Server 2008进行数据库开发以保障大量数据存储的安全性、可靠性和易用性。

4.2 界面设计

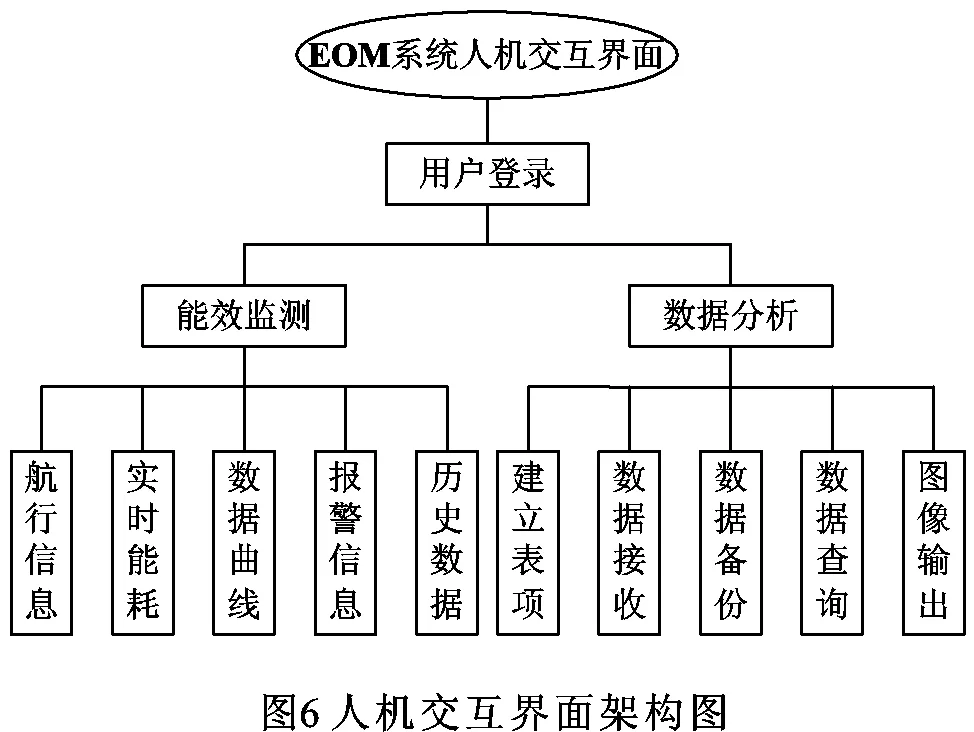

EOM系统基于Windows平台的Wincc上位平台设计开发人机交互界面,在管理层监测台上实时显示全船信息的后台监控功能和集成显示画面,包括用户登录界面、能效监测及数据分析主界面。其中,能效监测界面位于船基端,数据分析界面位于岸基端,两主界面又因万吨溢油船实际功能需求内含若干子界面,如图6所示:

能效监测界面包含5个子界面,各子界面间可任意切换,分别显示相对应的信息。实时能耗子界面设计了溢油回收船各台机组发电功率、两条推进支路总功耗、消防泵支路功耗及能耗效率等,典型溢油回收工况下的能耗监测界面如图7示,日用总负荷为690 V负载、400 V负载及230 V负载的总和。

图7 溢油回收工况EOM能耗界面

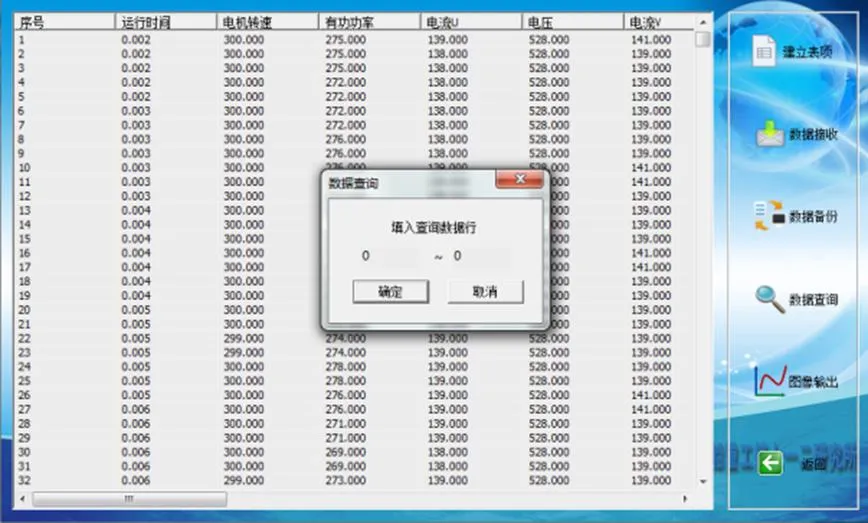

数据分析可根据需要选择数据建立分析表,调用岸基数据库服务器的数据,如图8示:

图8 EOM系统数据查询界面

5 数据分析

该船采用电力推进驱动方式,具有消防、溢油回收、正常航行、进出港、DP2等多种工况,根据EOM采集到的机组发电功率及690V、400V、230V各电压等级实时负载,汇总各典型工况数据如表1所示(功率单位:kW):

以上各典型工况中,单轴推进工况1台机组在网,全速航行工况3台机组在网,其余工况均为2台机组在网。以溢油回收工况为例,采用ETAP12.6谐波计算分析软件输入上表工况数据及参数得到全网谐波分析结果如图9-10示。

图9 溢油回收工况谐波分析

图10 溢油回收工况母线电压

两图中,红色曲线为690 V电网数据,绿色为400 V电网数据,蓝色为230 V电网数据。图9纵坐标为各电压等级谐波值,其中690 V子网谐波量2.7,400V子网谐波2.08,230 V子网谐波1.27,均在CCS规范要求的5%以内;图10纵坐标为各母排电压标幺值。分析结果确保了万吨溢油回收船采用电推方式的优越性,也证明了针对该船EOM系统设计的合理性和有效性。

6 总结

针对环保能耗要求的日益严苛和船舶自动化程度的不断提升,本文针对万吨级溢油回收船工况多、负载多、电网复杂的实际特点,设计了满足实用性要求的能效实时在线监测系统,详细叙述了EOM系统软硬件设计过程,并以EOM系统采集的溢油回收工况实测数据分析的全网谐波情况为例,验证了设计的有效性。

[1] 夏伟,谢坤,阳世容. 船舶分布式智能电力监控系统的研究与开发[J]. 机电工程, 2013, 30(8):1020-1024.

[2] Qian Mei, Wu Zhengguo, Han Jianggui. Real-time simulation and analyses of ship energy management system network[J].Energy Procedia, 2012, 16: 1972-1978.

[3] 中国船级社.中国船级社(CCS)首次授予船舶能效实时在线综合监控(EOM)附加标志[EB/OL]. 2015-03-27.http://www.ccs.org.cn.

[4] 廖南翔. EOM系统监控设备安装及检验要求[R].北京:中国船级社, 2015.

[5] 陈蟒,许颉温,于洋,马振淼,朱琇玮. EOM附加标志申请与系统安装综述[J].船舶与海洋工程, 2016, 32(6):59-67.

Design of EOM System for Oil Spilling Recovery Ship

Zhang Jin, Liu Mengjue

(Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China)

TM721

A

1003-4862(2017)07-0072-05

2017-03-15

张晋(1989-),男,硕士。研究方向:船舶电力推进系统设计与应用。