原油管道低输量输送工艺分析与降凝剂处理研究

2017-10-13岳梦中石化管道储运公司华东管道设计研究院江苏徐州221000

岳梦(中石化管道储运公司华东管道设计研究院,江苏徐州221000)

原油管道低输量输送工艺分析与降凝剂处理研究

岳梦(中石化管道储运公司华东管道设计研究院,江苏徐州221000)

低输量原油管道输送作业中,由于输送距离较长,热力条件的变化对输油管道安全运行与生产管理造成较大的影响,采用降凝剂处理来降低原油凝点与粘度,进而降低原油流动性变化带来的影响,并通过实践分析探究该工艺的经济可行性。

低输量;原油管道输送;降凝剂处理

国内原油大多为含蜡原油,在长距离管道输送中会随温度的降低逐渐呈现牛顿流体形式、假塑性流体形式、屈服加速性流体形式,对原油产生一定影响。加入降凝剂改变原油流变性,在温度逐渐降低下,降低原油凝点与粘度,对低输量管道输送工艺具有实际价值。

1 低输量原油管道输送不稳定因素分析

1.1 热力特性

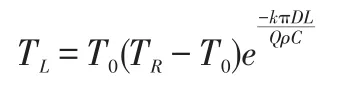

输油量减小会导致摩擦系数增加。降温规律根据苏霍夫公式[1]描述:

其中k为传热系数,D为管道外径,L为热站出口距离,Q为原油质量流量。在加热站出口周围,由于温度较高,粘度较低,油流大多处于紊流光滑区。油温降低与粘度增大,会导致雷诺数减小,当温度降低或粘度增加时转变为层流。

1.2 水力特性

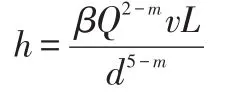

摩阻系数受到流体的流态变化影响巨大,根据列宾宗公式[2]管道沿程摩阻损失h表达式为:

其中v为原油黏度,L为管长,d为管道内径,Q为流量,m为系数。常温输送的情况下,原油的温度与黏度基本不变,摩阻随输量的减小发生单调递减。而黏度主要与温度、流体的类型相关。实验表明,牛顿流体的黏度随温度的变化相对缓慢,而非牛顿流体则受温度的影响非常大。原油在温度较高的情况下表现为牛顿流体,而在温度较低时(低于原油反常点)则转变为非牛顿流体,其表观黏度会随着输量的减少而急剧增加。

2 低输量原油管道输送改进工艺研究

2.1 降凝剂作用原理

原油加温到一定程度,蜡晶几乎全部溶解到油中,加入降凝剂能够在降温过程中起到晶核作用,并在原油析蜡之前析出,成为蜡晶的发育中心,防止蜡晶形成较大的蜡团。同时还能够进行蜡晶活性中心的吸附,进而改变其取向性,抑制蜡晶形成三维网状结构,防止出现粘附现象。此外还有一部分的降凝剂能够起到共晶作用,破坏其取向性,阻碍蜡晶的持续发育。因此降凝剂的主要作用机理就是改变蜡晶的发育历程,分散晶体,并阻碍立体结构的形成,降低原油凝点与粘度,进而改善原油流动性,提高输送效率。

2.2 原油流变性分析

原油流变性随温度降低而逐渐出现牛顿流体、假塑性流体等特征,关键特征点为析出点43℃、反常点39℃。不同温度流变性表征为:

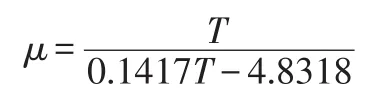

(1)原油温度T为38℃-48℃时为牛顿流体,粘温关系为(μ为原油粘度):

(2)原油温度T为35℃以下时,呈现屈服假塑性流体,屈服值与原油温度的关系式为(τ为原油屈服值):

2.3 常见低输量输送工艺

加药改性:加药改性主要是通过添加流动改性剂来控制原油黏度等流变性,根据材料的化学成分不同,其改性原理有所区别。流动改性剂主要成分为环氧乙烷、环氧丙烷以及清水性比较强的表面活性剂,在常温或低温原油中能够吸附在管壁形成亲水膜,降低管壁的摩阻,抑制石蜡与凝油在管壁的沉积,显著降低原油表观黏度。

3 应用实例分析

某油库原油对热处理较为敏感,在低输量管道温度范围内热处理影响表现显著。现对该油库原油进行改性,增加200ppmGY降凝剂,通过热处理与降凝剂作用,改善原油流变性。

实践发现,70℃的热处理能够降低凝点至25℃;60℃的热处理能够降低凝点至27℃;40℃为循环加热恶化温度。通过添加40g/t降凝剂,并经过60℃处理后,反常点由39℃降到31℃,凝点也有效地降低到24℃左右,改性效果比较理想,提高低输量输送效率。

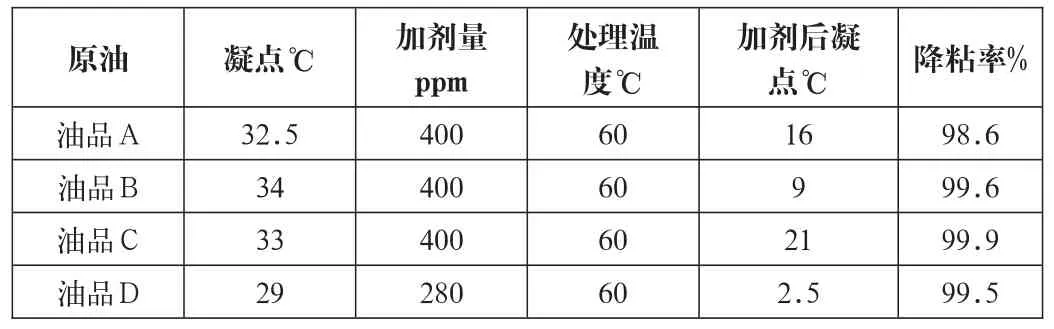

本文对几种含蜡原油采用降凝剂处理,表1所示为降凝剂处理前后改性效果。

表1 降凝剂处理改性前后比较

结果表明添加降凝剂与加热处理,该降凝剂由高压多元聚合生产工艺制成,加入原油中后发生共晶吸附作用,阻碍了石蜡的结晶,进而有效降低了原有的凝固点与粘度,改善低温下的流动性能。实验表明,通过添加降凝剂显著降低了输送能耗30%左右,原油所呈现的牛顿流体特征温度可以降低5~10℃,凝点则降低了10~20℃,表观粘度降低率在90%以上,改性效果良好。

4 结语

(1)通过降凝剂处理,改变原油流变性,能够确保冬季准常温输送,确保原油低输量管道输送效率。

(2)分析发现原油热力特性与水力特性等不稳定因素对凝管安全性具有一定影响,通过减少各因素的影响,可以提高管道输送效率与输送质量。

[1] 曹喜文.原油外输管道低输量运行技术研究[D].大庆石油学院,2010.

[2] 张振兴.含蜡原油管道低输量运行特性分析及安全保障技术研究[D].东北石油大学,2016.