船体中厚钢板局部热压成形中的回弹仿真分析

2017-10-13谢栋赵耀董宏宝

谢栋,赵耀,董宏宝

华中科技大学船舶与海洋工程学院,武汉430074

船体中厚钢板局部热压成形中的回弹仿真分析

谢栋,赵耀,董宏宝

华中科技大学船舶与海洋工程学院,武汉430074

[目的]为了研究船体中厚钢板局部热压成形过程中影响回弹的因素,[方法]运用三维热弹塑性有限元仿真方法对影响回弹的参数进行研究和分析,通过一系列数值仿真试验考察板材的整体温度、温度场分布、板材尺寸、局部加载量等参数对其成形回弹的影响。[结果]分析结果表明,当板材成形温度超过材料屈服应力并达到开始显著下降的温度点时,回弹会随温度的升高而开始大幅度减小;由于变形区域的分布特点,在温度场分布的3个维度中,局部变形范围较大方向的温度分布对回弹的影响占主要部分;加热条件完全相同时,板材长度和宽度方向的尺寸变化对回弹均有一定的影响,其中,局部变形范围较大的板长方向的尺寸变化对回弹的影响更明显,板材回弹随局部加载量的增大而减小。[结论]研究结果有助于实现优化船体中厚钢板自动化成形的参数获取,对进一步研究船体中厚钢板局部热压成形的回弹问题也具有基础性指导作用。

中厚板;热压成形;回弹;数值仿真;有限元法

Abstract:[Objectives]In order to understand the factors of springback in the local hot rolling of medium-thick steel plates,[Methods]a 3D thermal-elastic-plastic analysis is conducted to investigate the factors affecting the amount of springback.Through a series of numerical analyses,the influence of deformation temperature,temperature field distribution,plate size and local loading are examined.[Results]The results show that when the deformation temperature exceeds a certain level at which material yield stress begins to decrease significantly,the springback will reduce markedly with the increase in temperature.Due to the distribution characteristics of the deformation area,the influence of temperature distribution on springback where the local deformation scale is larger is dominated by the three dimensions of temperature field distribution.Changes in the length and width of the plate have a certain influence on the springback,in which changes to the length of a plate where the local deformation scale is larger have a more obvious influence on springback.The springback of the plate decreases with the increase of local loading.[Conclusions]The results of this study can assist in the optimization of parameters in the automatic hot rolling of thick plates,while also having a basic guiding effect on the further study of springback in the local hot rolling of thick plates.

Key words:medium-thick plate;hot rolling;springback;numerical simulation;Finite Element Method(FEM)

0 引 言

现代船舶建造正在逐渐朝着大型化、数字化、自动化方向发展,船体钢板的尺寸变大、加工工艺更复杂,因此,总结钢板加工成形的规律具有重要意义[1]。在工程应用中,一般将厚度为4.5~25 mm的钢板称作中厚板[2]。在传统工艺中,对于中厚钢板,主要通过冷弯成形工艺使其产生较大的变形[3],然而钢板冷弯成形后产生的回弹量大,严重影响了成形构件的精度。钢板高温成形工艺可大幅提高性能,有效减少回弹,故研究高温下钢板成形的回弹规律成为人们关注的焦点。

板材热压成形是一种新的成形方法。Neugebauer等[4]概括了板材热压成形需要解决的关键问题,指出板材热压成形技术面临的主要挑战是如何确定合适的成形温度。Yanagimoto等[5-7]通过实验研究了高强度薄板热压成形的基本特性,发现当板材成形区域温度高于750℃时,回弹量大幅减少。刘红生等[8]采用数值技术对超强钢板热压成形进行仿真,得出热效应是引起钢板回弹的主要因素。目前,国内外大部分热压成形技术研究针对的是汽车以及航空航天领域使用的薄板[9],而针对船舶建造使用的中厚钢板的研究尚不多见。在绝大多数板材热压成形的研究中,分析条件均是对板材进行整体加热,而对钢板在局部加热条件下的回弹分析尚属空白。在实际工程应用中,对于船舶中厚钢板的成形技术,相对于整体加热工艺,局部加热的能耗更低,可操作性更强。与纯冷压成形工艺相比,其在一定程度上也可减小回弹量和加载力。船舶中厚钢板局部热压成形工艺中的回弹控制将直接影响船舶建造效率。由于局部热压成形是三维的、大变形复杂成形工艺,是集几何、材料、边界条件等非线性为一体的复杂热力耦合变形过程[10],针对这一问题,单纯采用理论分析极其复杂,难以准确、高效地指导实际生产建造,而传统的实验研究方法需耗费大量时间,采用数值仿真技术可以很好地解决这一问题。

本文将以船体中厚钢板的局部热压成形工艺为研究对象,研究影响热压成形的回弹因素。首先,实验研究对钢板局部进行加热,当得到板材上的目标温度场后保持温度,然后基于一套压载装置,在加热区域对板材进行局部加载,使其产生局部塑性变形。随着加载量的增大,板材变形程度逐渐增大,等达到目标形状后,使钢板在空气中自然冷却,最后卸载完成整个加载过程。然后,通过ABAQUS软件进行数值仿真,对钢板局部热压成形过程进行模拟计算,对比实验结果以验证仿真方法的有效性,并基于该方法,分别分析钢板局部热压成形过程中影响回弹的各种因素。最后,根据计算结果得到各种影响因素与回弹之间的关系。

1 数值模型

本文拟采用ABAQUS软件对船体中厚钢板热压成形过程进行数值仿真。在中厚钢板的弯曲成形过程中,因涉及弹塑性大变形、模具与钢板接触、卸载后回弹等复杂的非线性问题,故使用了稳定性更高的隐式算法,且在模拟回弹的过程中,相较于显示算法,隐式算法得到的结果更精确。

本文研究中涉及的热压加载属于热力耦合过程,因应力和变形对热传导的影响很小,在模型进行热弹塑性仿真分析时,为了提高计算效率,采用顺序耦合方式,忽略变形过程中应力—应变场对温度场的影响。

1.1 有限元模型

在船舶建造中,20 mm是通常选用的钢板厚度之一。本文选取20 mm厚的矩形板材作为成形板,其中板长L和板宽W为变量。

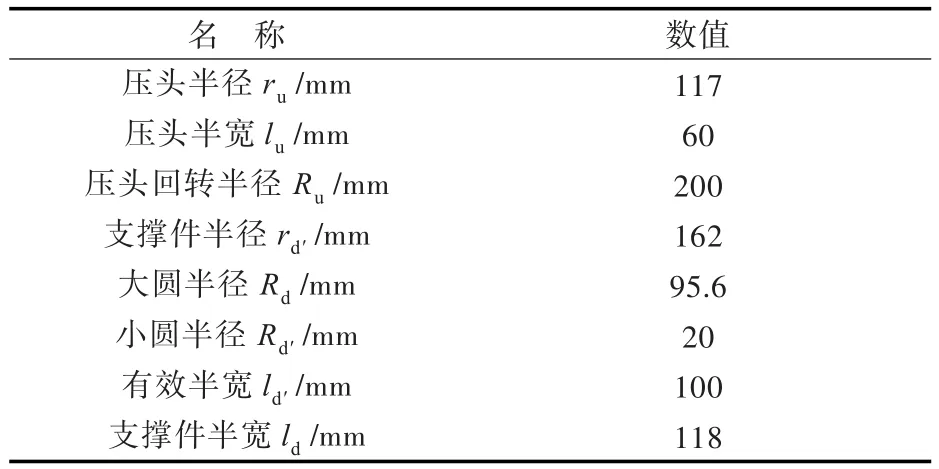

在船用曲面板加工制造过程中,采用压载装置使板材发生弯曲及塑性变形是常用方式。表1所示为本文选用的压载装置尺寸,图1所示为局部压载装置示意图,主要包括压头和支撑件的形状。图中,t为板材厚度。

表1 压载装置尺寸Table 1 Geometric dimensions of loading system

图1 加载装置截面示意图Fig.1 Schematic diagram of section shape of loading system

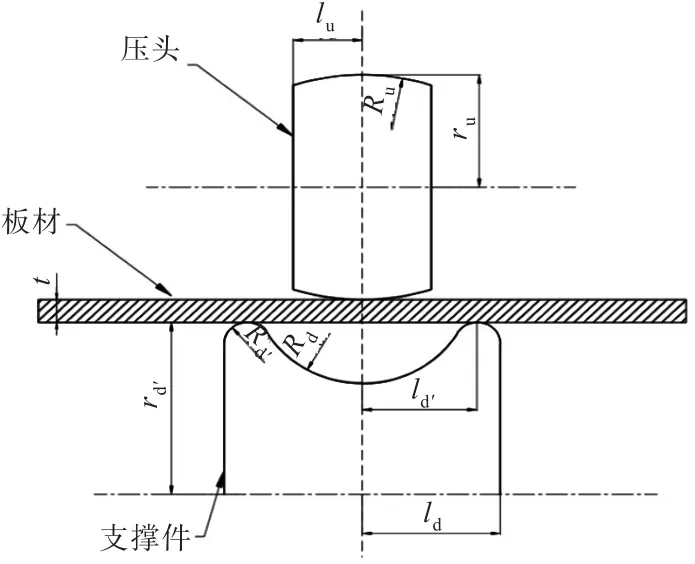

图1所示的压头下压点和加热中心均为板材中心。鉴于模型和载荷的对称性,为提高计算效率,所有计算均选取板材1/4比例的有限元模型进行分析。图2所示为计算模型板材选用的体单元,因板材变形区域较大,对板材模型网格进行了均匀划分。压头与支撑件的变形可忽略不计,均取为刚体。

图2 有限元模型Fig.2 Finite element model

1.2 板材材料属性

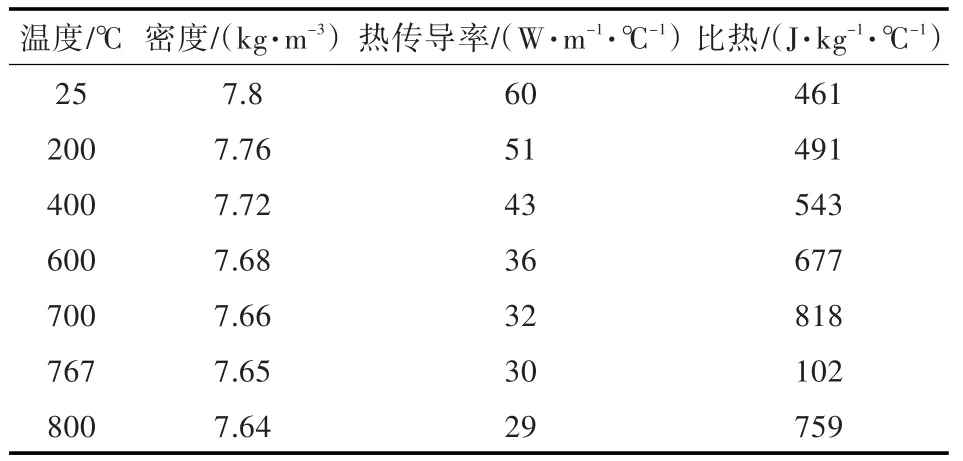

在数值仿真计算中,选取的材料为船体板成形中常用的SS400低碳钢钢板,其热物理性能参数如表2所示[11]。

表2 板材热物理性能参数Table 2 Thermal physical property of plate

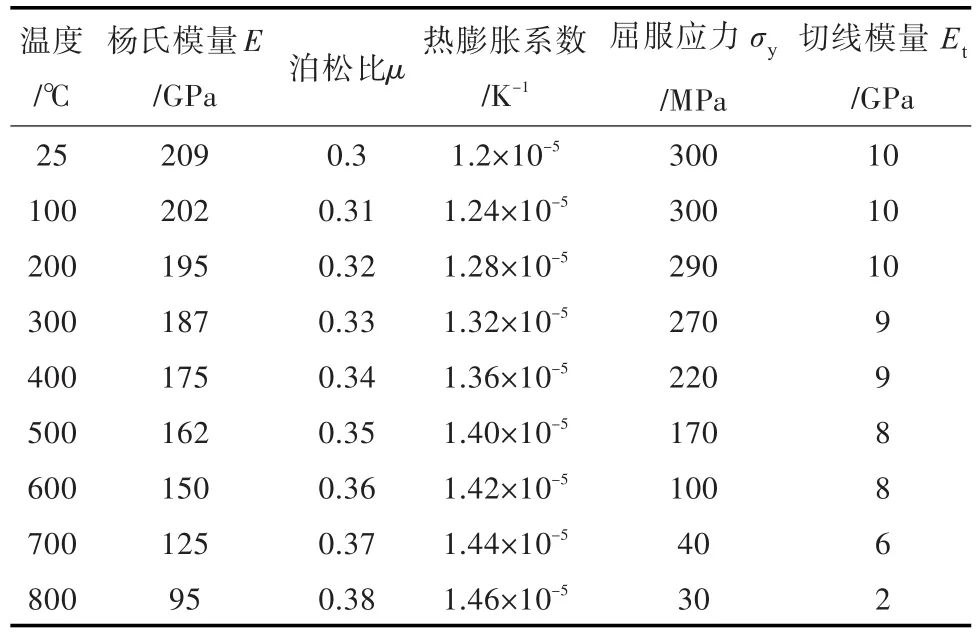

板材采用Von-Mises屈服准则的双线性强化材料模型,使用双线性拟合真实应力—应变曲线,如图3所示。加工时,弯板成形实际上是一个弹塑性非破坏变形过程,故在简化模型中,仅考虑板材的屈服应力和加工硬化参数,杨氏模量E、切线模量Et和屈服强度σy成为影响材料力学性能的最主要参数。不同温度下的板材力学性能参数如表3所示。

1.3 数值仿真方法的准确性验证

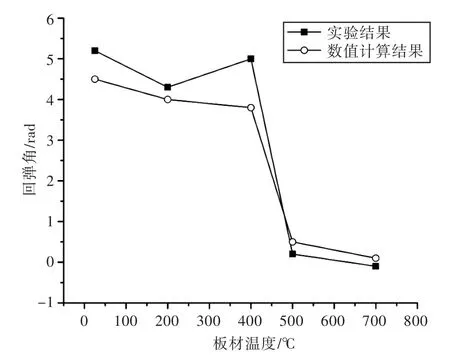

为了验证所用数值仿真方法的准确性,本文对Yanagimoto[5]的高强钢薄板热压V形弯曲实验进行了数值仿真计算,采用的材料参数和模型尺寸均与Yanagimoto实验的一致。图4所示为数值计算结果与实验结果的对比。

图3 应变本构关系Fig.3 Constitutive relationship of material

表3 板材力学性能参数Table 3 Thermal mechanical property of plate

图4 数值仿真计算结果与实验结果对比Fig.4 Comparison of results between numerical simulation and experiment

由图4可知,数值仿真计算与实验得到的回弹角基本吻合,虽然局部点存在差异,但整体趋势基本一致,故可以认为本文方法应用于钢板热压成形仿真是准确和有效的。

1.4 加载过程及回弹定义

本文船体中厚钢板的完整加载过程如下:

1)在室温下对选定的板材进行加热,当达到目标温度后停止加热;

2)固定支撑件的位置不变,压头对准板材中心点加载至指定下压量;

3)待板材自然冷却至室温后,压头上抬卸载。

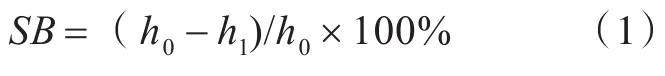

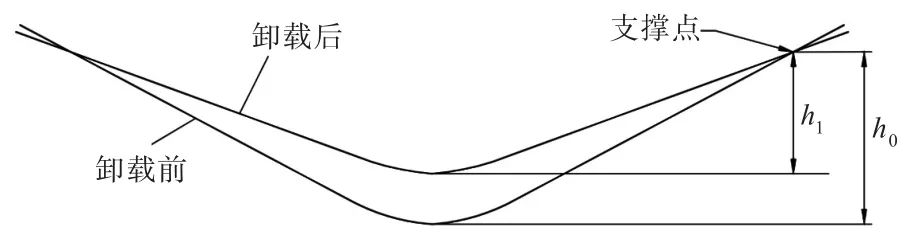

采用卸载前、后板材的挠度值来描述回弹量。回弹量采用SB(Springback)评价,其定义如图5所示。图中,设h0为最大下压中心点的挠度值,h1为下压卸载后相同点残留的挠度值,若下压中心点的挠度在卸载前、后无变化,即h1=h0,则SB=0;若下压点的挠度在卸载后变为0,即h1=0,则SB=100%。式(1)为回弹量计算公式。

图5 回弹定义Fig.5 Definition of springback

2 数值仿真及结果分析

基于船体中厚钢板局部热压成形工艺的现有研究成果,并结合工程实际,可知影响板材变形的主要因素包括整体成形温度、局部温度场分布、板材尺寸及局部加载量。本文基于控制变量,采用数值计算分别研究上述因素与回弹之间的关系。

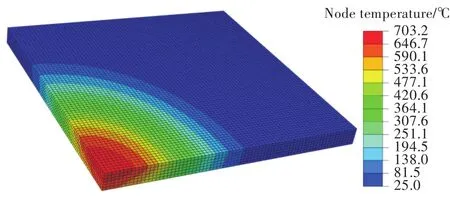

计算中,首先通过查找不同温度下板材的应力、应变数据,将板材在不同温度下的力学性能及热物理性能参数融合到ABAQUS有限元模型中,并基于FORTRAN语言,编写高斯半椭球热源子程序,调用该子程序完成板材的局部加热分析;然后将热分析得到的节点温度信息导入结构应力分析模型,获取不同温度下的材料属性,并进行相应的应力分析,从而完成整个热力耦合仿真计算;最后,将热分析的节点温度作为后续结构应力分析时的体载荷施加,完成整个数值仿真计算。

2.1 等温条件下温度对回弹的影响

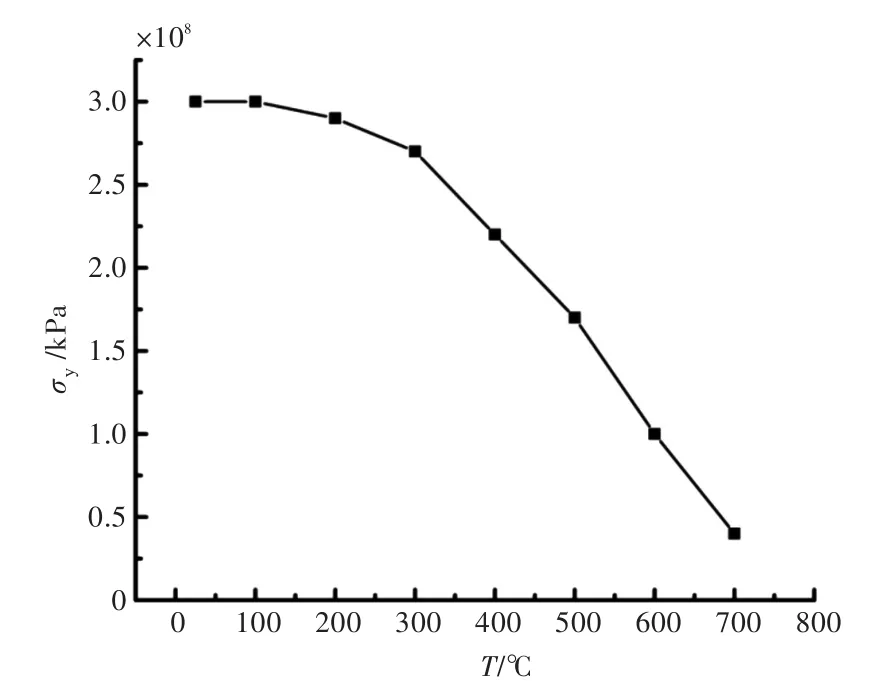

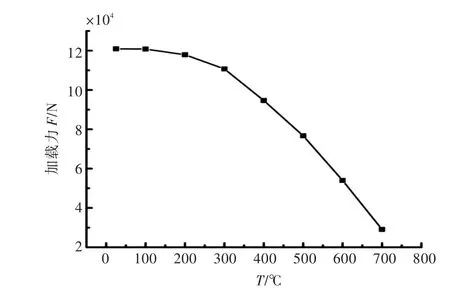

板材成形温度是热压成形工艺区别于冷压成形的主要因素。为研究板材成形温度与最终回弹量的关系,首先研究等温条件下的热压成形。将尺寸为600 mm×600 mm×20 mm的SS400低碳钢钢板整体加热到不同温度T,即T=25,100,200,300,400,500,600,700℃。在等温条件下,采用10 mm的下压量进行局部加载仿真计算,比较分析不同温度时的回弹和最大加载力。

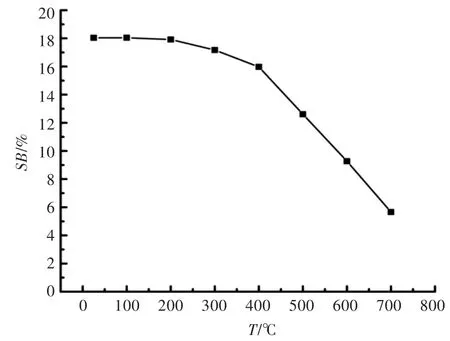

由图6可知,在等温成形条件下,当板材温度在常温与400℃之间时,成形温度对回弹的影响很小;当成形温度达到约400℃时,随着温度的升高,回弹开始大幅减小;当成形温度为700℃时,回弹减小到约为常温条件下成形的1/3。

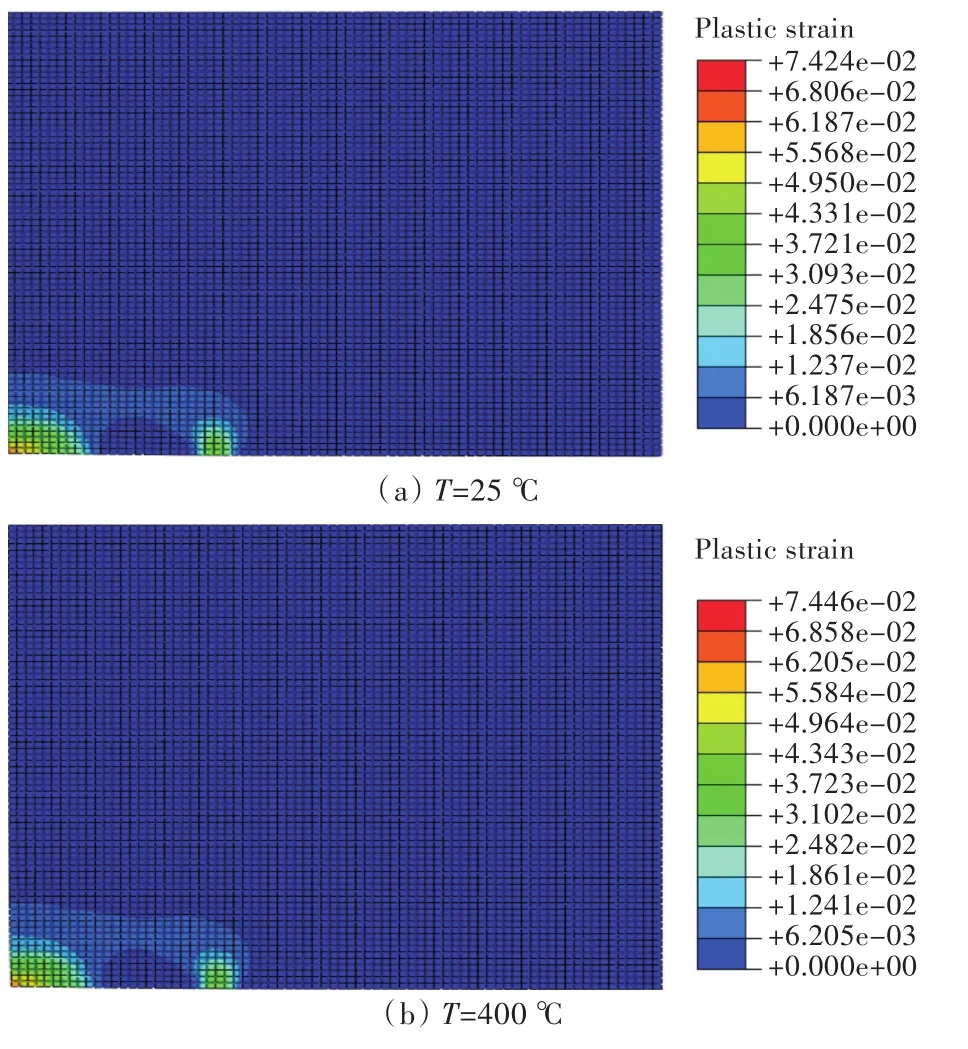

图6 板材成形温度与回弹的关系Fig.6 Relationship of springback and forming temperature of plate

由图7可知,当成形温度升高到400℃时,板材塑性应变分布和数值与常温下的差别很小,而当温度升高到500℃和700℃时,板材塑性应变分布情况几乎不变,但相对应的数值却显著增大。结合图8可知,当成形温度超过一定温度时,若继续升温,由于材料屈服应力发生变化,使得在相同的总变形量下,板材进入塑性变形的区域也迅速增加,弹性变形量对于总变形的占比迅速减小,而塑性变形占比相应增大。卸载后,因弹性应变消失引起的回弹也随之显著减小。

由图9可知,当板材下压量相同时,成形温度越高,压头的加载力越小,即所需成形压力越小。这是因为温度越高,材料的屈服应力越小,材料更容易产生塑性变形,材料成形性能就越好。

图7 不同成形温度下板材的塑性应变云图Fig.7 Contours of plastic strain of plate under different forming temperatures

图8 板材屈服应力与成形温度的关系Fig.8 Relationship of yield stress and forming temperatures of plate

图9 压头加载力与温度的关系Fig.9 Relationship of loading forces and forming temperatures

根据对SS400船体中厚钢板在等温成形条件下的回弹分析,结合Yanagimoto等[5-7]以及刘红生等[8]对其他钢材在加热条件下成形的回弹规律研究可以推断,在实际工程应用中,相较于常温下的冷压成形,对板材整体加热时,板材达到一定温度后屈服应力开始大幅降低,在该温度下进行成形可以显著减小最终的回弹量以及所需的板材加载力。

2.2 非等温条件下温度分布的影响

船体中厚钢板的尺寸一般较大,将其整体加热到一定温度需要大型、大功率设备。因能耗高、占用空间较大,将此类设备应用于实际工程中难度较大,故整体加热方法对于尺寸较小的板材适用性更强,而对于大型船体中厚钢板,局部加热方法更具有可操作性,即非等温成形。

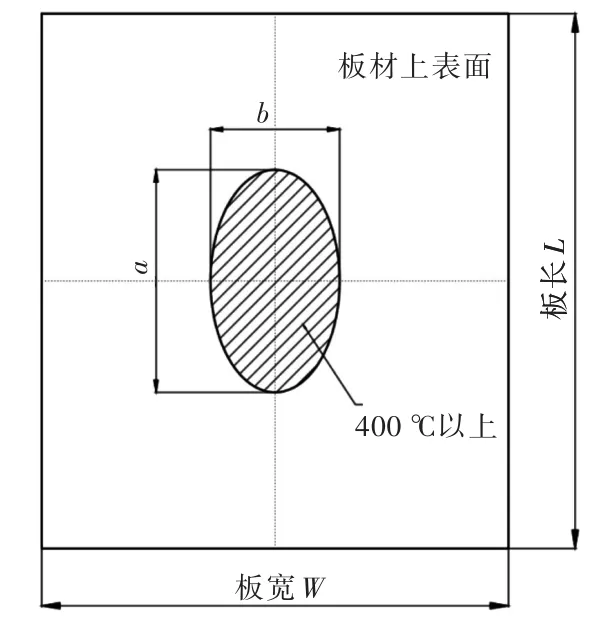

下面分析局部加热条件下温度分布对板材弯曲回弹的影响。针对第2.1节所述相同尺寸、相同类型的钢板中心点进行局部加热,得到目标温度场后,均采用10 mm的下压量进行局部加载仿真计算。图10所示为局部加热后得到的典型温度分布,即采用高斯半椭球体分布热源进行热分析后得到的温度场,其热源中心为板材上表面中心。该温度场具有如下基本特征:热源中心处的温度最高;在板厚方向,温度从上表面至下表面逐渐降低;在板面方向,温度沿热源中心向外逐渐降低。

图10 有限元模型的典型温度场分布Fig.10 Typical temperature distribution of finite element model

根据上文分析得到的结论,当温度超过400℃时,SS400低碳钢钢板的回弹才会发生明显变化,故本文称400℃以上区域为高温区域。结合图11所示的局部温度场特征,在板材上表面使用参数a和b来描述板面高温区域的温度分布情况。其中,a为板长方向高温直径,b为板宽方向高温直径。

分析时将板材上表面中心温度固定为700℃,下表面中心温度固定为500℃。改变加热参数,取不同的a和b值,得到相应的温度场。通过局部加载仿真计算,研究板面温度分布对回弹量的影响,具体分析结果如图12~图14所示。

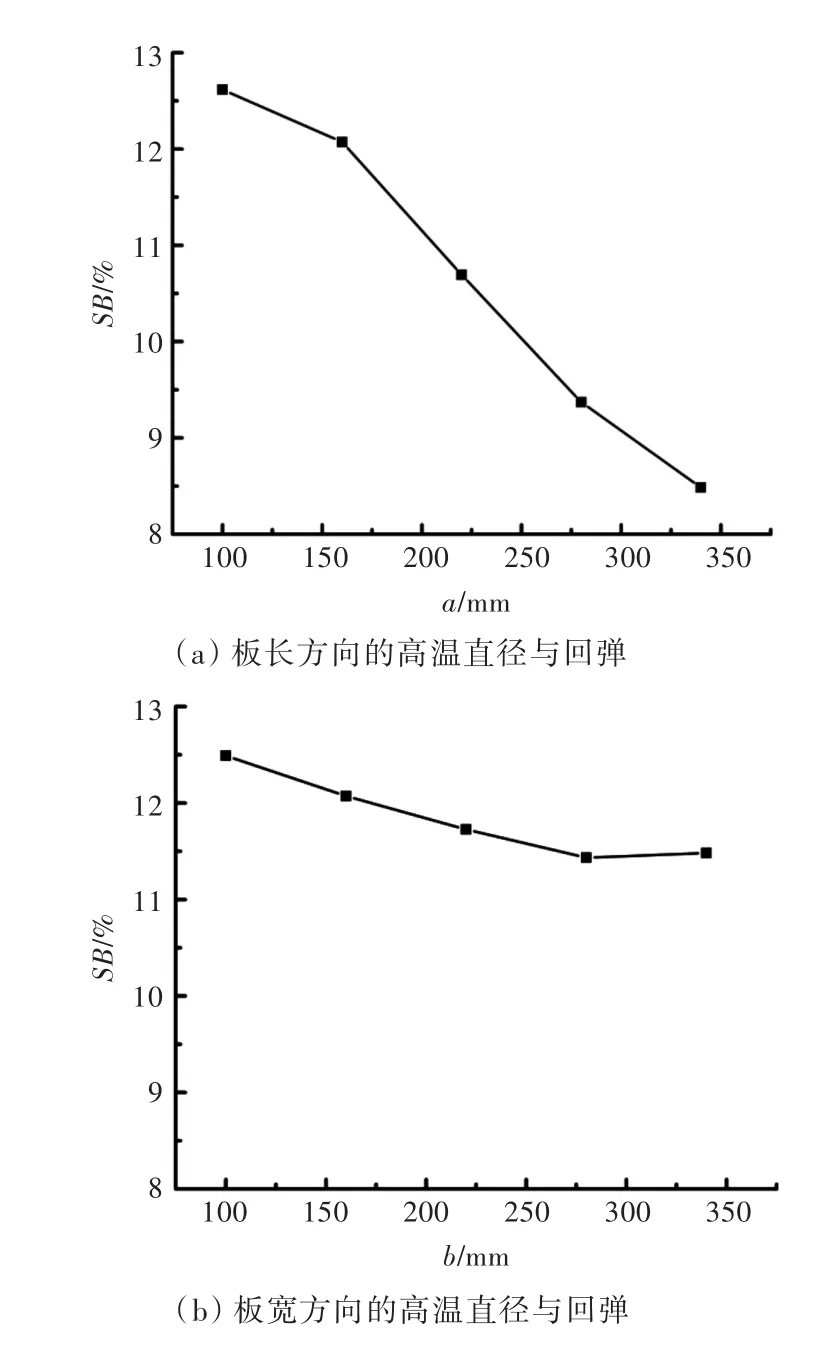

由图12可知,当b=80 mm时,即板宽方向的温度分布一定时,随着a值的增大,板长方向的高温区域增大,回弹量快速减小;当a=80 mm时,即板长方向的温度分布一定时,随着b值的增大,板宽方向的高温区域增大,回弹变化较小。

图11 板面高温区域示意图Fig.11 Schematic diagram of high temperature zone of plate

图12 板面高温区域分布与回弹的关系Fig.12 Relationship of springback and distribution in high temperature zone

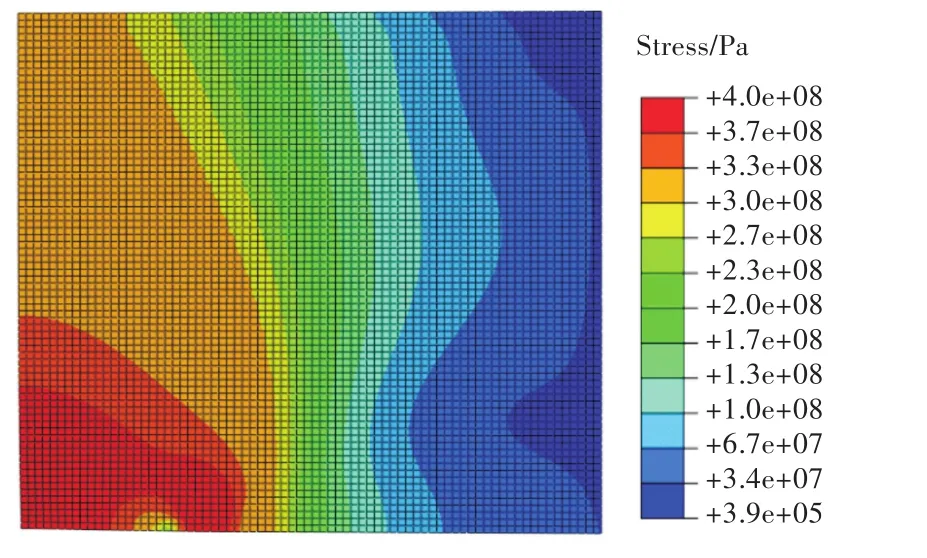

图13 常温压载时1/4比例板材的应力分布Fig.13 Contour of stress distribution of 1/4 scaled bending plate under room temperature

图14 不同板面温度分布下板材成形后的塑性应变云图Fig.14 Contours of plastic strain distribution of plates under different temperatures

图13所示为常温下1/4比例板材受到局部弯曲压载时的应力分布云图。由图13可知,相对于板宽方向,局部应力在板长方向的应力分布范围更大。此时,板材受局部弯曲压载后的变形特点是:变形区域主要沿板长分布,而在垂直于板长方向的板宽方向,变形区域的范围较小。

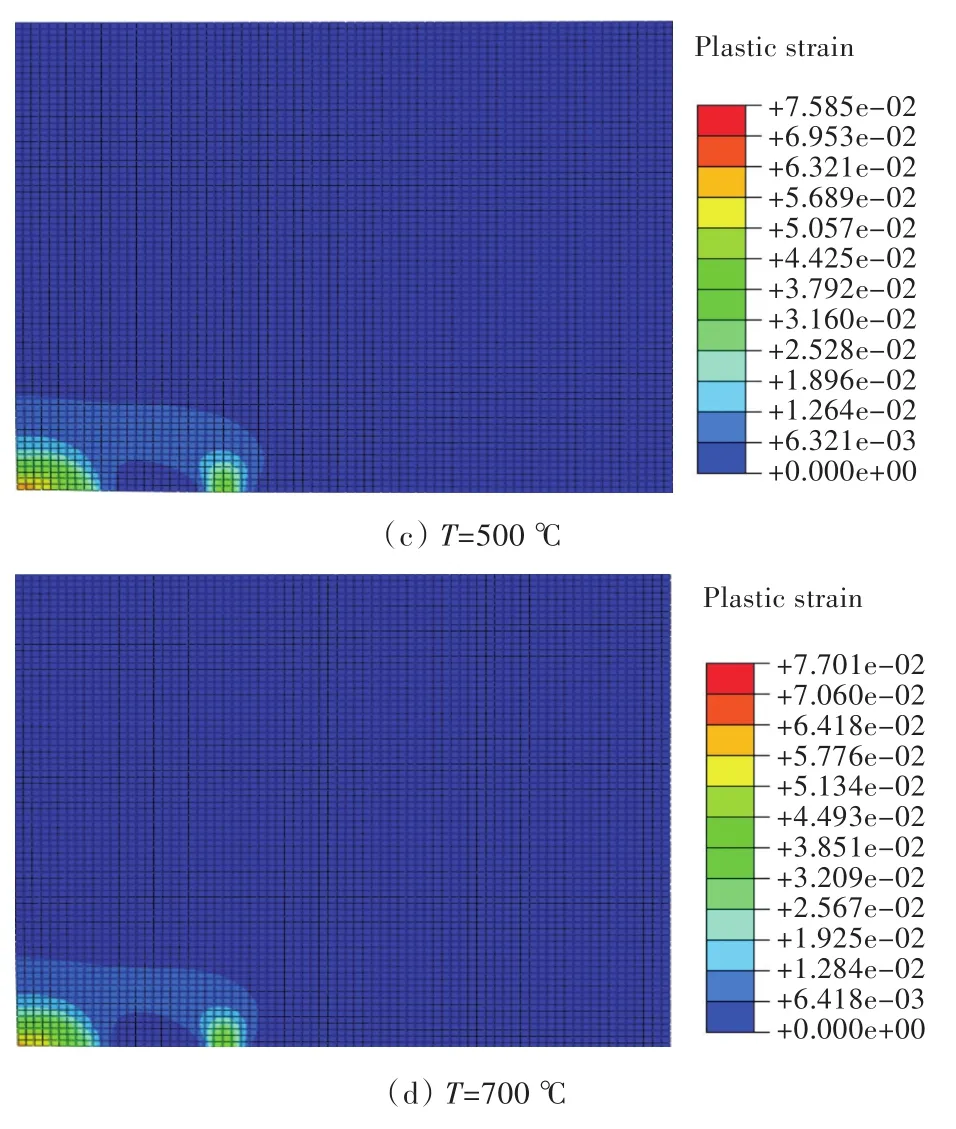

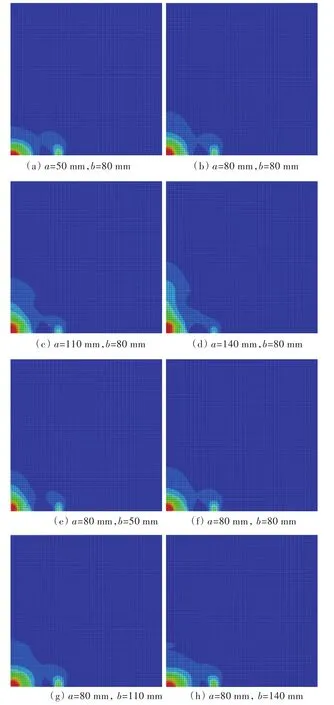

图14所示为不同板面温度分布下板材成形后的塑性应变云图。由图14(a)~图14(d)可知,当板长方向高温区域的面积增大时,受板材温度变化的影响,板材变形中的塑性变形成分显著增大,最终回弹量快速减少。而因板宽方向发生大变形的范围较窄,故在该方向高温区域面积变化对变形区域的影响也有限。由图14(e)~图14(h)可知,当板宽方向高温区域的面积增大时,板材变形中的塑性变形成分变化较小,故对最终的回弹影响也很小。

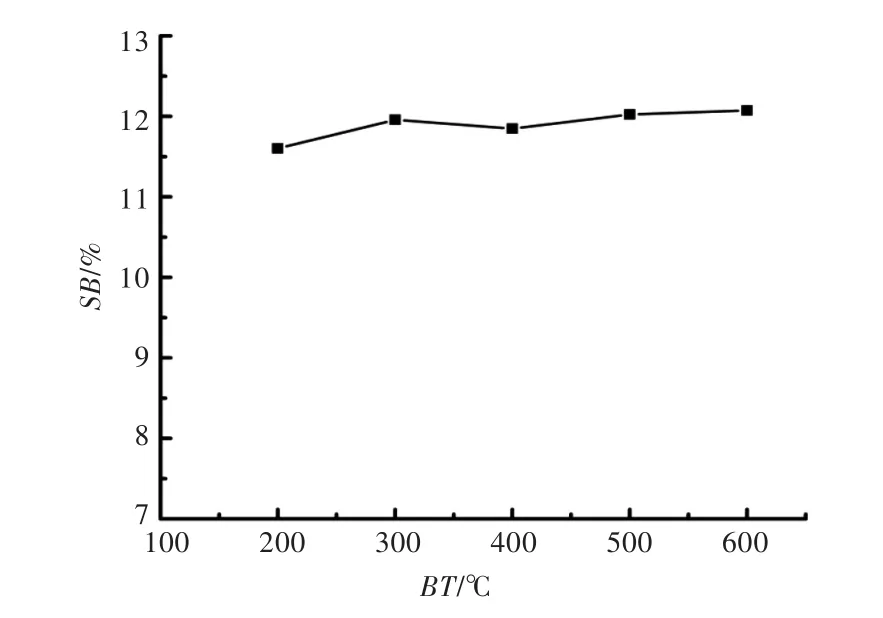

为研究板厚方向温度分布对回弹的影响,基于该温度场的特征,即高温区域集中在板材中心,选取上、下表面中心点之间的温差来反映板厚方向温度的分布情况。固定上表面中心点温度为700℃,a和b值均取为160 mm,保持上表面温度分布基本不变。通过调整加热参数,在板材上分别得到下表面中心的不同温度场BT,即BT=200,300,400,500,600℃,然后通过局部加载进行仿真计算,以研究板厚方向温度分布对回弹的影响。计算结果如图15所示。

图15 板厚方向温度差与回弹的关系Fig.15 Relationship of springback and temperature distribution across the plate

由图15可知,在局部加热条件下,板材中心厚度方向的温度分布变化对最终回弹量的影响并不大。分析得到的原因如下:对于船体中厚钢板局部热压成形,塑性变形主要发生在板材外层,而外层板材材料属性的变化才是影响塑性变形成分比例的主要因素,最终表现为板面温度分布情况成为影响回弹的主导因素,而板厚方向温度分布情况则对回弹的影响很小。

2.3 板材尺寸对回弹的影响

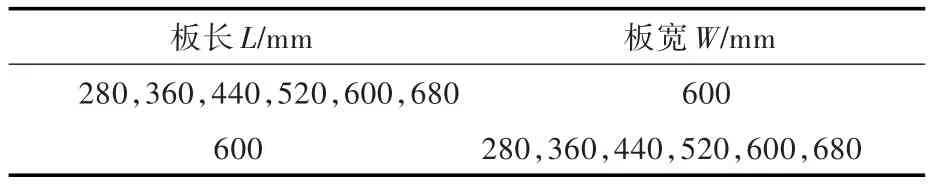

在实际工程应用中,船体板材尺寸的选取会根据具体情况而定,所以它也是一个重要的考虑因素。本文主要研究的是中厚钢板,在保持板材厚度不变的情况下,重点研究板材长度和宽度对最终回弹的影响。在相同加热条件下,对20 mm厚的板材材料按照表3所示长度L和宽度W取值,分别进行局部加载的仿真计算,得到图16和图17所示结果。

表3 算例中的船体板材尺寸Table 3 Sizes of the plate in calculation

图16 板材尺寸与回弹的关系Fig.16 Relationship of springback and plate sizes

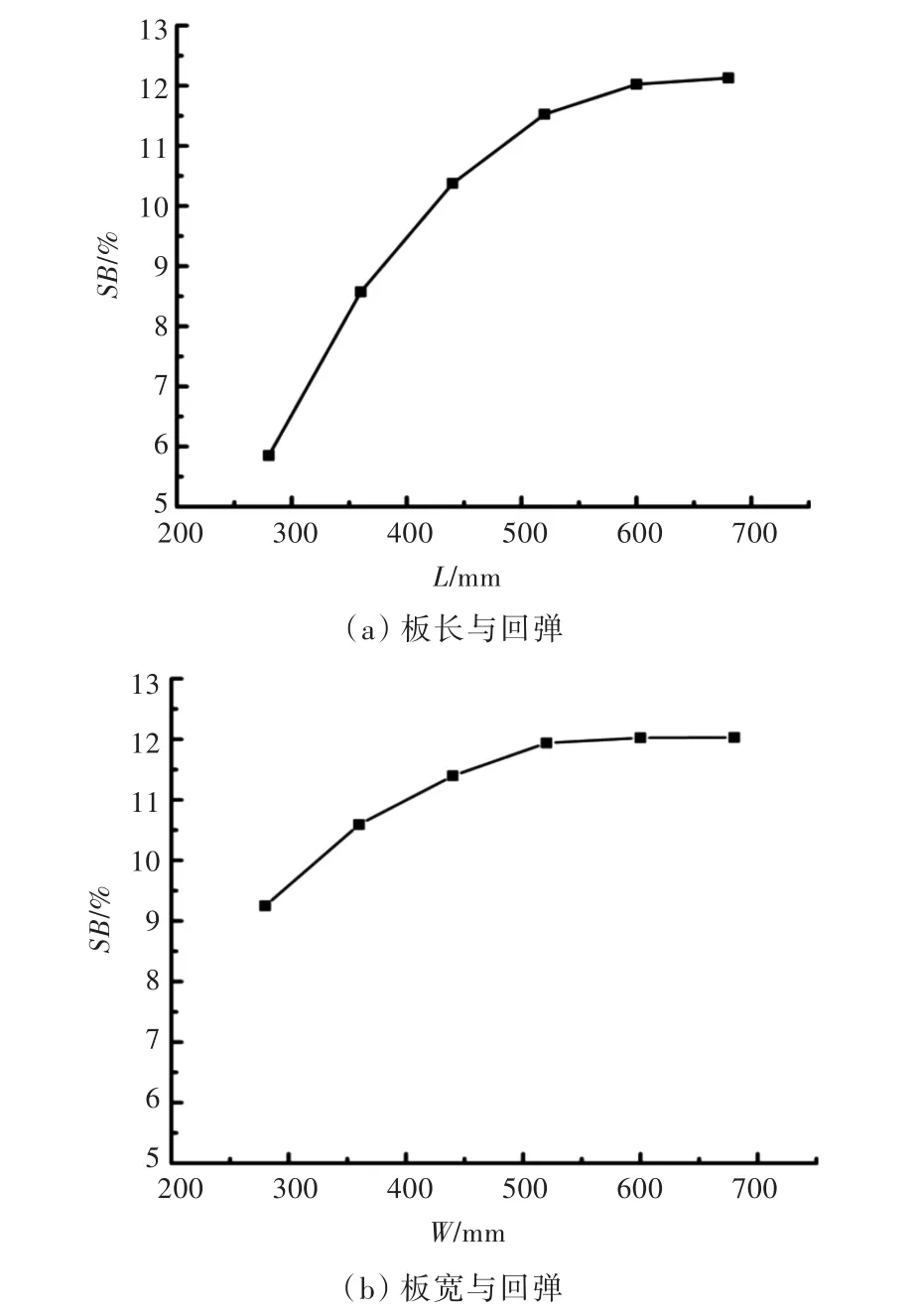

由图16可知,无论板长方向的尺寸变大,还是板宽方向的尺寸变大,回弹量都会相应增加,且相对于板宽变化,板长变化对回弹的影响更大。当板材尺寸增大到一定值时,回弹不再随板材尺寸的变化而变化。

由图17可知,当加载量一定时,板材尺寸越大,其参与变形的区域就越大,而弹性变形成分增加,塑性变形成分减少,最终回弹就会相应增加。由图17(a)~图17(d)可以看出,板长方向的尺寸变化对塑性成分发生区域的影响明显,但对塑性成分区域分布变化的影响不明显,这是因为本文所采用的局部弯曲加载方式使变形区域在板长方向的分布范围更大,使板长方向的尺寸变化对变形的影响更大,最终体现为板长方向尺寸变化对回弹的影响更显著。当继续增大板材尺寸后,发现回弹几乎不再变化,这是因为局部加载对板材作用范围有限,板材尺寸增大并超过一定值后,加载不再使板材增加的部分产生变形,故对最终回弹并无影响。

图17 不同尺寸板材成形后的塑性应变云图Fig.17 Plastic strain distribution ofplate with differentsizes

2.4 局部加载量对回弹的影响

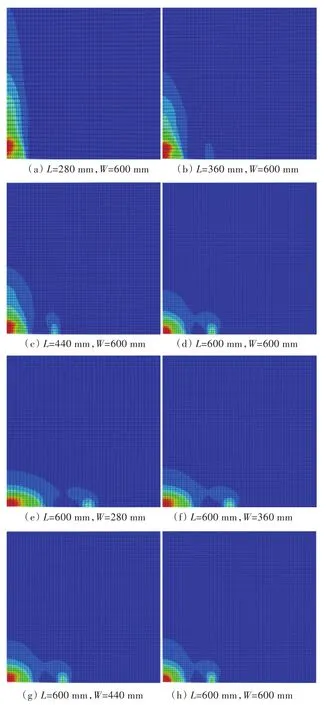

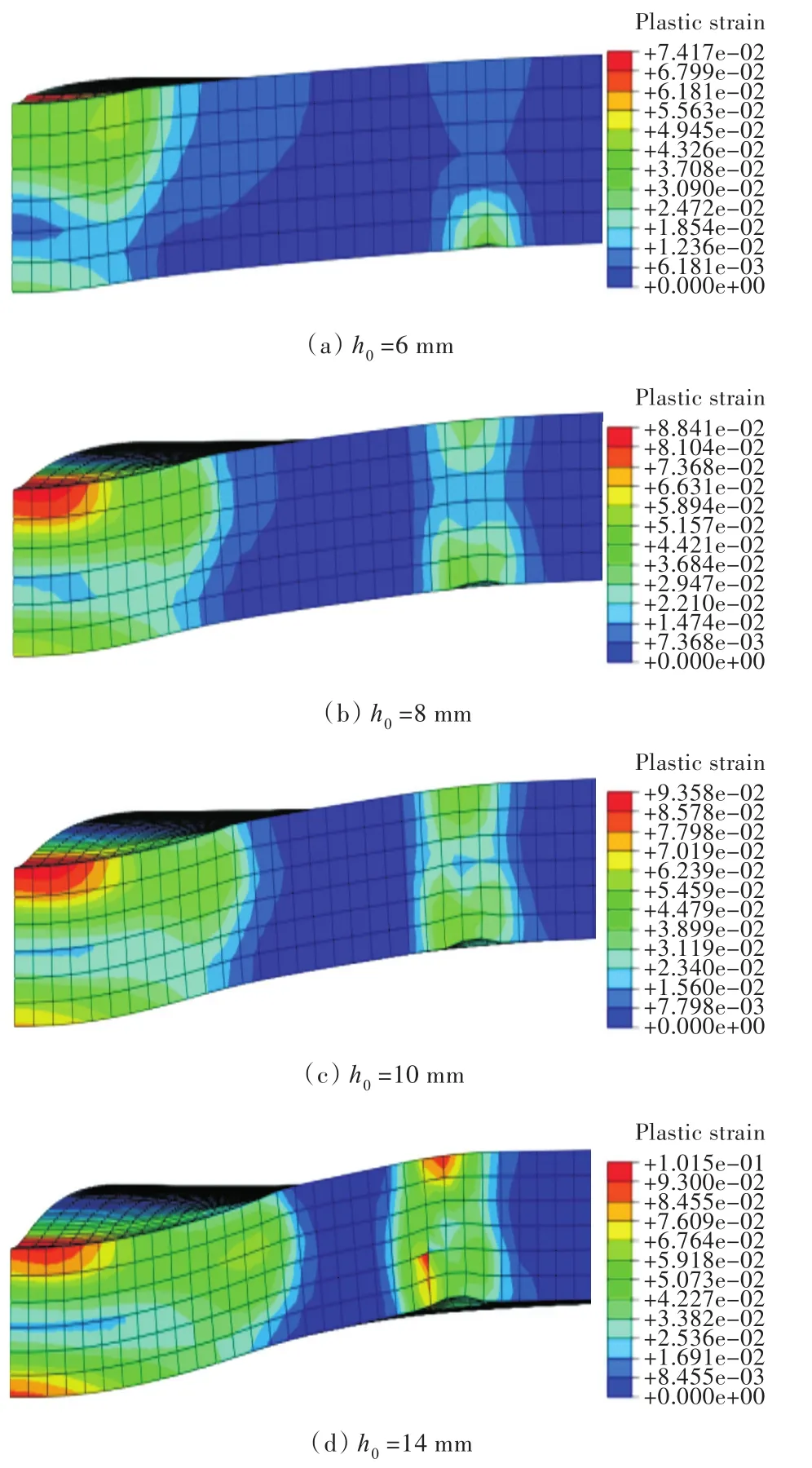

基于上述仿真模型,保持其他条件不变,采用最大下压中心点挠度值h0表示对板材施加的不同局部加载量,即h0=6,8,10,12,14,16 mm。分别选取不同挠度值对局部加热和加载进行仿真计算,以研究不同局部加载量对回弹的影响,并计算得到如图18所示在常温条件下不同局部加载量时的板材成形对比结果,以及如图19所示板材截面的塑性应变云图。

图18 局部压载量与回弹的关系Fig.18 Relationship of springback and the magnitude of local loading

图19 热压后不同局部加载量下板材截面的塑性应变云图Fig.19 Contours of plastic strain distribution in the cross section of plate under different magnitude of local loading

由图18可知,无论是在常温条件下还是在局部加热条件下,局部加载量越大,最终板材成形的回弹量越来越小。分析图19可知上述结果的原因为:随着局部加载量的增大,板材变形量增大,板材外层纤维发生塑性变形的程度越来越高,与之相应的弹性变形成分则越来越少;同时,靠近板材中心的纯弹性区域也逐渐发生塑性变形,使板材的总弹性变形成分随着变形量的增大而减小,而卸载后因弹性变形引起的回弹量也减少;但是,随着变形程度的加剧,材料弹性变形成分减少的速率越来越缓慢,使回弹的减少速率呈逐渐趋于平缓的趋势。

由图18还可知,与在常温条件下的加载成形不同,在局部热压成形中,随着局部加载量的增加,回弹的减少速率更快地趋于平缓,这是因为局部加热使得在相同的变形程度下,板材进入塑性变形的区域更多,板材中心层附近的纯弹性区域也更快地发生塑性变形。

3 结 论

本文使用数值仿真方法建立了船体中厚钢板局部热压成形的有限元模型,对热压成形过程中回弹的影响因素进行了研究,并分析了各参数与回弹之间的关系,得到如下结论:

1)在等温成形条件下,当板材温度超过某一临界值时,材料的屈服应力开始显著降低,板材成形中的回弹量也开始大幅减小,且温度越高,回弹量越小。临界温度与板材自身的材料属性相关,不同材料的临界温度不同。对于SS400低碳钢钢板,其临界温度约为400℃,当温度达到700℃时,回弹量减少到常温下的1/3。

2)在非等温成形条件下,板材表面温度分布对回弹量的影响较大,板面高温区域面积越大,回弹量越小。在板材局部变形范围更大的方向上,温度分布情况变化是影响回弹的主导因素。对于局部热压成形,板厚方向的温度分布对最终回弹量几乎无影响。

3)在加热条件相同、板厚不变的条件下,在一定尺寸范围内,板材尺寸越小,板材成形后的回弹量则越小。相对于板宽方向,因板长方向的局部变形范围更大,故板长方向的尺寸变化对回弹量的影响更明显。

4)在局部加载量越大的条件下,板材总体变形中的塑性变形成分占比越大,成形后的回弹量就越小。

[1]季筱玮.高强度钢板弯曲回弹及其控制研究[D].重庆:重庆大学,2012.JI X W.Study on the springback of high strength steel sheet after bending and its control[D].Chongqing: Chongqing University,2012(in Chinese).

[2]陈永利,罗登,杨来铭,等.中厚板市场的发展现状及趋势[J].钢铁研究学报,2009,21(7):1-4.CHEN Y L,LUO D,YANG L M,et al.Present status and trend of medium plate market[J].Journal of Iron and Steel Research,2009,21(7):1-4(in Chinese).

[3]张德智.金属厚板弯曲的工艺理论研究[D].大连:大连交通大学,2007.ZHANG D Z.Investigation on the technological theory of sick metal sheet bending[D].Dalian:Dalian Jiaotong University,2007(in Chinese).

[4]NEUGEBAUER R,ALTAN T,GEIGER M,et al.Sheet metal forming at elevated temperatures[J].CIRP Annals-Manufacturing Technology,2006,55(2):793-816.

[5]YANAGIMOTO J,OYAMADA K,NAKAGAWA T.Springbackof high-strength steel after hot and warm sheet forming[J].CIRP Annals-Manufacturing Technology,2005,54(1):213-216.

[6]YANAGIMOTO J,OYAMADA K.Springback-free isothermal forming of high-strength steel sheets and aluminum alloy sheets under warm and hot forming conditions[J].ISIJ International,2006,46(9):1324-1328.

[7]YANAGIMOTOJ,OYAMADAK.Mechanismof springback-free bending of high-strength steel sheets under warm forming conditions[J].CIRP Annals-Manufacturing Technology,2007,56(1):265-268.

[8]刘红生,包军,邢忠文,等.22MnB5超高强钢板热成形中的回弹机理分析[J].航空学报,2010,31(4):865-870.LIU H S,BAO J,XING Z W,et al.Analysis of mechanism of springback in 22MnB5 super-high strength steel forming[J].Acta Aeronautica et Astronautica Sinica,2010,31(4):865-870(in Chinese).

[9]LEE M G,KIM S J,HAN H N.Finite element investigations for the role of transformation plasticity on springback in hot press forming process[J].Computational Material Science,2009,47(2):556-567.

[10]曾国,于忠奇,来新民,等.外卷边槽钢多道次辊弯成型数值模拟[J].塑性工程学报,2008,15(1):127-132.ZENG G,YU Z Q,LAI X M,et al.Numerical simulation of multi-pass roll forming of channel section with outer edge[J].Journal of Plasticity Engineering,2008,15(1):127-132(in Chinese).

[11]YU G,MASUBUCHI K,MAEKAWA T,et al.FEM simulation of laser forming of metal plates[J].Journal of Manufacturing Science and Engineering,2001,123(3):405-410.

Numerical simulation of springback of medium-thick plates in local hot rolling

XIE Dong,ZHAO Yao,DONG Hongbao

School of Naval Architecture and Ocean Engineering,Huazhong University of Science and Technology,Wuhan 430074,China

U671.3

A

10.3969/j.issn.1673-3185.2017.05.017

2017-03-28< class="emphasis_bold">网络出版时间:

时间:2017-9-26 10:23

科技部国际合作专项基金资助(2012DFR80390)

谢栋,男,1993年生,硕士生。研究方向:船体外板热压成形。E-mail:15927279416@163.com

赵耀(通信作者),男,1958年生,教授,博士生导师。研究方向:船舶结构静动态响应。E-mail:yzhaozzz@hust.edu.cn

董宏宝,男,1991年生,博士生。研究方向:船体外板曲面滚压成形。E-mail:hbdongnaoe@hust.edu.cn

http://kns.cnki.net/kcms/detail/42.1755.TJ.20170926.1023.004.html期刊网址:www.ship-research.com

谢栋,赵耀,董宏宝.船体中厚钢板局部热压成形中的回弹仿真分析[J].中国舰船研究,2017,12(5):132-140.

XIE D,ZHAO Y,DONG H B.Numerical simulation of springback of medium-thick plates in local hot rolling[J].Chinese Journal of Ship Research,2017,12(5):132-140.