锻造对汽轮机叶片钢力学性能的影响

2017-10-12徐永锋高振桓杨明刘禹炯范华杨功显

徐永锋,高振桓,杨明,刘禹炯,范华,杨功显

(东方汽轮机有限公司 长寿命高温材料国家重点实验室,四川 德阳, 618000)

锻造对汽轮机叶片钢力学性能的影响

徐永锋,高振桓,杨明,刘禹炯,范华,杨功显

(东方汽轮机有限公司 长寿命高温材料国家重点实验室,四川 德阳, 618000)

通过对汽轮机叶片钢1Cr12Ni3Mo2VNbN的原钢锭及其经锻造后的叶片进行性能热处理,以制取两种状态的试样,系统研究了锻造历史对示波冲击、低周疲劳、疲劳裂纹扩展速率、断裂韧性的影响。结果表明,材料经锻造后,总的冲击功不变,但裂纹形成功随之增大,构件的安全性增加,疲劳性能得到改善,ΔKIC值降低0.8%,疲劳裂纹扩展速率明显缓慢,J积分值大幅度增大,J积分较KIC有更好的适用性。

叶片,锻造,示波冲击,疲劳,断裂韧性,J积分

Abstract:The performance of the turbine blades of the original steel ingot 1Cr12Ni3Mo2VNbN and its forged was treated by heat treatment to prepare the sample under two states,The influence of forging history on instrumented impact,low-cycle fatigue,fatigue crack growth rate and fracture toughness were investigated systematically.The results showed that the total impact energy remained constant,and the crack imitiation energy increased,the safety of the components increased,fatigue performance was improved,the value of ΔKICdecreased by 0.8%,the fatigue crack growth rate was significantly slower,J integral value substantially increased,J was more applicability than KIC.

Key words:blade,forging,instrumented impact,fatigue,fracture toughness,J integral

0 引言

随着能源日趋紧张和环保要求日益提高,国家调整电源结构的一大方向是发展大容量、高参数、高效率、低资源消耗的火力发电机组。采用更高参数的超超临界汽轮机对经济性的改善程度与机组容量的大小密切相关。为提高发电效率,机组容量增大。这样,汽轮机末级叶片也越来越大,而叶片承受复杂的应力,这对末级叶片的性能要求也越来越高,叶片材料合金化程度也越来越高[1-2]。1Cr12Ni3Mo2VNbN就是为适应这种要求而出现的一种新型汽轮机末级叶片材料,用于制造火电或核电汽轮机末级大叶片[3-4]。

锻造对材料,尤其是对大型锻件的作用见文献[5-6],汽轮机叶片常常以疲劳方式失效[7-9]。本文研究的叶片材料的锻造性能已做了研究[3-4],但锻造对该材料的力学性能尚未研究,一般研究方式是,制备钢锭,然后直接进行性能热处理,最后取样以评价力学性能,这显然不符合叶片的实际应用状况,实际情况是原钢锭要经锻造成型,再制造成叶片。用未经锻造的原材料评价叶片本身的性能,是否科学合理,锻造历史对叶片材料的力学性能会产生怎样的影响,这些问题还一直未见报道。

为了掌握锻造对叶片材料力学性能的影响,本文通过同时对锻造后的成型叶片和原钢锭进行性能热处理,对钢锭试样和叶片试样进行力学性能试验,以全面评价锻造对材料的示波冲击、低周疲劳、断裂韧性、裂纹扩展速率等力学性能的影响,为企业高效利用该材料提供技术支撑。

1 实验材料及方法

1.1 实验材料与试样

实验用1Cr12Ni3Mo2VNbN 为商用叶片材料,化学成分(wt, %)为 0.12C, 12Cr, 2.7Ni, 2.4Mo,0.4V,0.1Nb,0.05N,0.06Cu,Fe余量。原材料由钢厂冶炼后热加工为φ250 mm的钢棒,经一定锻造工艺,制造成汽轮机末级长叶片毛坯,长叶片与同批次钢锭同时经过性能热处理,其热处理工艺为,1 050℃淬火,油冷,570℃回火,保温8 h空冷。其显微组织为均匀的马氏体组织,平均晶粒尺寸无明显差别。所有试样分别取自钢锭和叶片。这样,叶片试样比钢锭试样多经历了一次锻造工序,以此来研究锻造历史对材料力学性能的影响。两种试样的室温拉伸性能见表1。

表1 室温拉伸性能

1.2 实验方法

示波冲击试验依据GB 229进行,在示波冲击试验机进行三点弯曲冲击试验,摆锤刀口冲击试样的速度为5 m/s,采集载荷-位移曲线,用割线法确定动态屈服载荷Fyd,最大载荷Fmax,通过曲线下的面积,求出弹性变形功We,塑性变形功Wd以及裂纹扩展功Wp等参量。

根据GB/T 15248在Instron 1342电液伺服疲劳试验机上进行低周疲劳试验。试验在室温下通过控制应变,采取三角波型,应变比R=-1,实验室大气环境,频率f=1 Hz。疲劳试样长70 mm,标距10 mm,试样标距部分直径6 mm。

疲劳裂纹扩展速率及门槛值ΔKth根据GB/T 6398进行。应力比R=0.1,采用正弦波;实验室大气环境,频率f=100 Hz。疲劳试样采用标准CT试样,厚度B=10 mm,宽度W=50 mm。疲劳裂纹扩展速率的试验频率f=50~80 Hz,载荷比R=0.1,试验温度为25℃。裂纹长度采用视频工具显微镜法测量,裂纹长度与循环周次数据用多项式拟合以确定疲劳裂纹扩展速率da/dn。

断裂韧度试验按国家标准GB/T 21143进行。断裂韧度采用三点弯曲试样,厚度B=15 mm,宽度W=30 mm,长140 mm。预制疲劳裂纹在Amsler HFP5100高频疲劳试验机上进行,预制裂纹长度 a0在 0.45~0.7 W。三点弯曲试验在 INSTRON1195试验机上进行,加载速率为0.1 mm/min,记录载荷-施力点位移曲线。试验采用三点弯曲多试样法测定材料的J积分值。

对于三点弯曲试样,J按式(1)来计算。

钝化线由式(2)确定。

断裂韧度 Jc(B)、 Ju(B)或 Juc(B)的确定, 按国家标准规定直接计算 J积分值(Jc(B)、Ju(B)或Juc(B)),断裂韧度J积分值对尺寸敏感,与试样厚度直接相关,试样厚度以mm为单位在断裂韧度符号的右下标括号中注明:当△a<0.2 mm钝化偏置线出现非稳定裂纹扩展时的尺寸敏感断裂抗力J积分值,记为Jc(B),B为试样厚度;当△a≥0.2 mm钝化偏置线出现非稳定裂纹扩展时的尺寸敏感断裂抗力J积分值,记为Ju(B);当稳定裂纹扩展无法测量时,非稳定裂纹扩展时的尺寸敏感断裂抗力J积分值,记为Juc(B)。

2 实验结果与分析

2.1 冲击断裂行为

为研究锻造对冲击断裂的影响,本文给出1Cr12Ni3Mo2VNbN材料两种试样在室温下Charpy冲击吸收能量Wt值,如表2所示,示波冲击 (载荷-位移)曲线见图1。示波冲击曲线所代表各个物理量的含义见表2。Fgy为屈服载荷,Fm为最大载荷。钢的韧脆性与材料的裂纹萌生功、扩展功以及吸收的总能量有关,钢的冲击断裂过程包括裂纹的形成和扩展阶段[10-13],弹性变形功We;弹塑性变形功Wd;最大力之前所消耗的能量为裂纹形成(裂纹萌生)能量Wi,Wi=We+Wd; 最大力之后所消耗的能量为裂纹扩展能量Wp;冲击吸收能量Wt=Wi+Wp。

图1 示波冲击曲线

表2 示波冲击实验结果

由表2可见,材料经锻造后,冲击屈服载荷和最大载荷都有所增加。对于不同材料或同种材料的不同状态,其冲击功Wt可能相等,但是它们的弹性变形功We、塑性变形功Wd及裂纹扩展功Wp所占的比例相差可能很大,从而表现出它们之间的韧脆性不同[10-13]。通过表2数据可以看出,两类试样总的冲击功没有明显变化,但是,材料经锻造后,弹性变形功提高了108%,使得裂纹形成功Wi大大高于未经锻造的试样,而裂纹形成功Wi反映了裂纹形成的难易和快慢,从安全可靠角度分析,实际叶片材料希望裂纹形成功越大越好,使形成裂纹之前消耗能量增加的越多越好,这样对增加构件的安全性非常有利。所以,锻造历史可以提高材料的裂纹形成功,大大增加构件的安全性。

叶片样的裂纹扩展功Wp较钢锭样的低一些,表明叶片样阻止裂纹扩展的能力稍差,裂纹一旦形成,叶片样中的裂纹扩展要快一些。但是,从图1可见,两类试样裂纹扩展阶段的相应冲击曲线表现出较一致的斜率,并且裂纹非稳态扩展功都非常小,表明两类材料在裂纹扩展平稳,直至完全断裂。

2.2 应变疲劳寿命

对于总应变控制的低周疲劳实验,材料的应变疲劳寿命数据常采用Coffin-Manson公式来表征[14]:

式中 Δεt/2、 Δεe/2、 Δεp/2分别表示总应变幅、 弹性应变幅、塑性应变幅,2Nf为发生失效时的载荷反向次数,σ'f为疲劳强度系数,b为疲劳强度指数,ε'f为疲劳延性系数,c为疲劳延性指数,E为杨氏模量。

Δεe/2-2Nf和 Δεp/2-2Nf关系曲线见图 2(a)、(b), Δεe/2和 Δεp/2由半寿命时的应力-应变回线计算获得。根据式(3)和(4)用线性回归分析方法可对材料的应变-寿命数据进行分析,进而确定出与低周应变疲劳有关的各个参量的数值,结果见表3。由图2可以确定材料的过渡疲劳寿命NT,其数值见表 3。图 2(c)、(d)分别为钢锭样和叶片样材料在室温时的循环应力-应变曲线。

图 2 Δε-2Nf关系曲线(a~b)和循环应力-塑性应变曲线(c~d)

表 3 中 σ'f/E 和 b 为按 lg(Δεe/2)-lg(2Nf)曲线计算出的疲劳强度系数和疲劳强度指数。按lg(Δσ/2)-lg(2Nf)曲线计算,则钢锭样室温疲劳强度系数σ'f为 1 706.4 MPa, 疲劳强度指数 b 为-0.063 8; 叶片样材料室温时疲劳强度系数σ'f为1 991.4 MPa, 疲劳强度指数 b 为-0.084 2。 不论怎样,叶片样的强度系数高于钢锭样的系数。

表3 材料的应变疲劳参数

这样,钢锭样和叶片样室温时的应变-寿命方程可表示为:Δεt/2=0.009 41×(2Nf)-0.0782+0.574×(2Nf)-0.742(6)Δεt/2=0.011 1×(2Nf)-0.0977+0.850×(2Nf)-0.810(7)

从钢锭样和叶片样材料室温下的应变-寿命曲线可见,两者的低周疲劳寿命差别不大。在应变幅较低的长寿命范围(Δεt/2<0.6%), 在相同应变幅下,强度较高的钢锭样的寿命较长。

2.3 疲劳裂纹扩展速率

表4为室温下钢锭样和叶片样两种试样疲劳裂纹扩展门槛值ΔKth。

表4 1Cr12Ni3Mo2VNbN材料的疲劳裂纹扩展门槛值

图3(a)、(b)分别为钢锭样和叶片样试样在室温时的疲劳裂纹扩展曲线,曲线的回归方程为:

图3 疲劳裂纹扩展曲线

ΔKIC一般随强度的升高而降低[14],由表1所见,叶片经锻造后屈服强度下降了16.5%,表4表明经锻造后,ΔKIC约降低了0.8%。比较方程(8)和 (9)可以得出,经锻造后,叶片样裂纹扩展速率明显比钢锭样的要缓慢得多。

2.4 断裂韧度

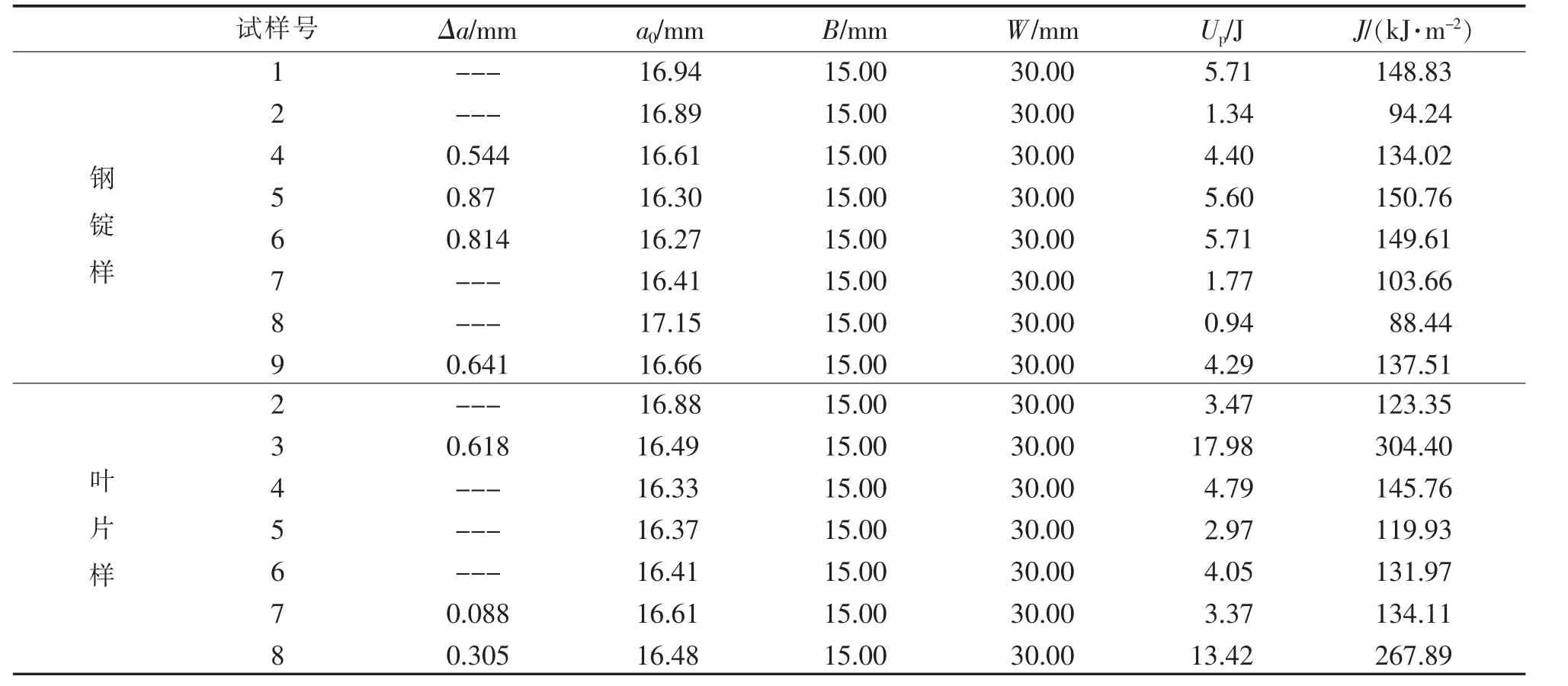

图4为三点弯曲试验时典型的力 (F)-施力位移(q)曲线。Up在一定程度上反映了试样在裂纹稳定扩展时塑性变形所吸收的能量,所以同种材料在同一试验温度下,施力位移越大,也即变形越大,Up就越大。表5为钢锭样及叶片样的J积分试验数据。

图4 力-位移曲线

图 5 J-Δa曲线

表5 钢锭样及叶片样的J积分试验结果

图5(a~b)分别是钢锭样和叶片样在室温时的J-Δa曲线。将两种状态材料的阻力曲线进行冥乘拟合,根据拟合曲线,得出J与Δa的关系表达式。

表6分别是钢锭样和叶片样在不同试验温度下拟合曲线的方程及J值(J0.2BL、JUC等)。钢锭样在室温下加载时,多个试样发生失稳扩展,所以在R曲线上合格的数据点只有4个,而叶片样室温加载时仅3个试样有稳定裂纹扩展,不能测出JΔa曲线,用发生失稳裂纹扩展的4个试样直接计算 JUC(B)值。

将J0.2BL值或JUC值按式(10)转换成KI值:

室温下选用材料的最小JUC值, E和ν按国家标准中的推荐值,表6给出由J值换算的KIC值,

表6 拟合曲线和J值

从表6可见,两种状态的材料均具有较高的断裂韧度值,材料经过锻造后,断裂韧性值J增大,J0.2BL和JUC分别增大34%和36.5%,很显然,如果在叶片设计过程中,采用钢锭样的J值,就很保守,造成很大的浪费。

比较式(10)换算后的KIC,叶片样的KIC值增大16.5%,KIC表征的是一旦起裂纹,立即达到失稳状态,而本文研究表明,裂纹萌生后进入稳定扩展阶段,失稳扩张比例极小。J积分讨论的是裂纹即将扩展而尚未扩展阶段,前文冲击断裂行为研究表明,叶片材料在裂纹萌生过程,裂纹形成功Wi中弹性变形功比例相当大,裂纹在弹塑性阶段萌生消耗大量能量。所以,对于本文研究的1Cr12Ni3Mo2VNbN叶片材料,J积分较KIC有更好的适用性。

3 结论

(1)材料经锻造后,屈服载荷和最大载荷增大,总的冲击功不变,但弹性变形功增大一倍,裂纹形成功随之增大,增加了构件的安全性;

(2)材料锻造前后的应变-寿命方程分别为Δεt/2=0.009 41×(2Nf)-0.0782+0.574×(2Nf)-0.742和 Δεt/2=0.011 1×(2Nf)-0.0977+0.850×(2Nf)-0.810;

(3)锻造使材料的屈服强度下降16.5%,ΔKIC值降低0.8%,疲劳裂纹扩展速率明显缓慢,锻造前后裂纹扩展速率方程分别为da/dn=8.815×10-9(ΔK)3.016和 da/dn=8.366×10-9(ΔK)2.980;

(4)锻造使断裂韧性值 J0.2BL和 JUC分别增大34%和36.5%,J积分较KIC有更好的适用性。

[1]Scarlin B.Advanced steam turbine technology for improvedoperating efficiency[J],ABB Review,1996,8:15-24.

[2]Mujezinovic A.Bigger blades cut costs[J].Modern Power Systems,2003,25-27.

[3]Xiao YH,Guo C.Constitutive modelling forhigh temperature behavior of 1Cr12Ni3Mo2VNbN martensitic steel[J].Materials Science and Engineering:A,2011,528:5081-5087.

[4]ZhongJ,Guo C.ThermalDeformation Behaviorof 1Cr12Ni3Mo2VNbN Alloy and Its Application in the Blade Forging[J].Advanced Materials Research,2010,605:139-141.

[5]徐斌,孙明月.锻造过程中钢锭内部孔洞型缺陷闭合规律研究[J].金属学报,2012,48(10):1194-1200.

[6]李世键,孙明月.25Cr2Ni4MoV钢锻造过程孔洞缺陷愈合规律研究[J].金属学报,2011,47(7):946-953.

[7]Zdzislaw M,Rafael G-I.Steam turbine blade failure analysis[J].Engineering Failure Analysis,2008,15:129–141.

[8]Kumar S,Roy N,Ganguli R.Monitoring low cycle fatigue damage in turbine blade using vibration characteristics[J].Mechanical Systems and Signal Processing,2007,21:480-501.

[9]陈传尧,戴蜀娟.Cr12Ni2WMoV钢的疲劳条纹与宏观裂纹扩展[J].金属学报,1986,22(2):81-86.

[10]Wiesner C S.Int J Pres Ves PiPing,1996,69:185.

[11]Hasheni S H.Int J Pres Ves PiPing,2008,85:879.

[12]Gallo C,ALVAREZ JA,Gutierrez-Aolana F,et al.Eur.Struct..Integr.Soc.2002,30:271-278.

[13]Cvetkovski S,Adziev T,Asiev G,et al.Eur.Struct..Integr.Soc.2002,30:95-102.

[14]邓增杰,周敬恩.工程材料的断裂与疲劳[M].北京:机械工业出版社,1998.

Influence of Forging on Mechanical Properties of Turbine Blade Steel

Xu Yongfeng, Gao Zhenhuan, Yang Ming, Liu Yujiong, Fan Hua, Yang Gongxian

(State Key Laboratory of Long-life High Temperature Materials,Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

TG113

A

1674-9987(2017)03-0042-05

10.13808/j.cnki.issn1674-9987.2017.03.010

徐永锋 (1977-),男,工程师,主要从事长寿命高温材料的研究工作。