熔体过热处理对凝固特性及组织的影响

2017-10-12李林蓄刘俊贺群功杨功显杨照宏

李林蓄,刘俊,贺群功,杨功显,杨照宏

(东方汽轮机有限公司 长寿命高温材料国家重点实验室,四川 德阳, 618000)

熔体过热处理对凝固特性及组织的影响

李林蓄,刘俊,贺群功,杨功显,杨照宏

(东方汽轮机有限公司 长寿命高温材料国家重点实验室,四川 德阳, 618000)

熔体所经历的热历史对材料的凝固行为、凝固组织和性能有明显影响。通过总结国内外关于熔体过热处理的研究进展,详细阐述了熔体过热处理对熔体结构、凝固特性、凝固组织以及材料性能的影响,指出了其中存在的问题,展望了未来研究发展的方向。

熔体过热处理,熔体结构,凝固特性,凝固组织

Abstract:The thermal history of the melt has significant influence on the solidifiction behavior,solidification microstructure and properties of materials.This paper summarizes the development of melt superheating treatment,discusses the effect of melt superheating treatment on melt structure,solidification characteristic,solidification structure and properties of materials,explores the remaining problems and the future investigation trends.

Key words:melt superheating treatment,melt structure,solidification characteristic,solidification microstructure

0 引言

凝固是指从液态向固态转变的相变过程,是自然界的普遍现象,也是材料制备的主要方法之一,特别是金属材料,几乎一切金属材料在制备过程中都要经历至少一次凝固过程。对于经由凝固过程制备的材料,其性能很大程度上取决于材料的凝固组织与缺陷。熔体结构对材料的凝固过程及最终的凝固组织有明显影响。材料的熔体结构不仅与材料成分和温度有关,还与熔体所经历的热历史密切相关。合适的熔体过热参数可以改善凝固组织及性能。因此,在最近的几十年里,为了充分发挥材料的性能,熔体过热处理引起了广泛关注。

熔体过热技术是根据熔体结构随温度变化的规律选择合适的熔体过热温度和过热时间来优化熔体结构,从而影响凝固过程并改善凝固组织。为了优化材料的性能,有必要对熔体过热对熔体结构、凝固特性、凝固组织以及性能的影响进行研究。因此,本文总结了熔体过热技术及其影响机制的研究进展并讨论了未来的研究方向。

1 熔体过热处理对熔体结构的影响

熔体结构对凝固过程有明显影响。清楚认识熔体结构随熔体温度的变化规律是确定合适熔体过热处理工艺的基础。目前关于熔体结构的实验研究主要有直接法和间接法。直接法是采用X射线衍射或中子散射技术来确定熔体结构,间接法是通过测量与熔体结构变化敏感的物理量来间接预测熔体结构变化。对熔体结构变化敏感的物理量有粘度、密度、内耗、电阻率等。此外,由于熔体中类固型团簇的变化将影响形核过冷度,因此,形核过冷度的变化也可间接反映熔体中类固型团簇的变化。

大量研究表明,当熔体温度略高于液相线温度时,熔体中存在类固型团簇和难溶质点。随着熔体温度的升高,类固型团簇和难溶质点逐渐变小甚至消失,这将引起熔体特性的变化。对Sn-In、Sn-Pb、Al-Si等简单合金的研究表明,随着熔体过热温度的升高,原子的配位数、最近邻原子数、内摩擦和电阻率等存在突变,表明合金熔体的混乱度增加、局部有序原子团簇发生分解,合金成分分布更加均匀。

Fe-B和Fe-Co-B非晶合金熔体粘度随熔体温度的变化曲线则分为三个区:在低温区粘度随温度的升高呈线性变化;当熔体温度达到临界温度时合金熔体的粘度发生突变;在高温区合金熔体粘度随熔体温度的升高仍然呈线性变化[1-4]。冷却过程中,高温区粘度随温度变化曲线与升温过程完全重合;当降温到临界温度时,粘度曲线开始偏离升温过程所对应的粘度曲线;在低温区,Fe-B合金的粘度值小于升温过程粘度值。然而,Fe-Co-B合金的粘度值却大于升温过程粘度值。这一实验结果表明,在低温区,熔体结构随熔体温度的升高无明显变化,当达到临界温度时,类固型团簇分解,引起粘度值的突变,合金熔体变得更加均匀;而降温过程中,当到达临界温度时,不同种类的原子开始重构,形成新的原子团簇,这些新的原子团簇不同于升温过程中熔体中存在的类固型团簇,因此,粘度曲线偏离升温曲线。两种合金变化趋势的不同是由合金组分不同,熔体结构不同所造成的。也就是说,针对不同的合金系,其变化趋势也不同。

Gaspard等[5]发现CdTe晶体熔化后,当熔体温度略高于液相线温度时,熔体中原子的原子间距、配位数以及键角和固态相比基本没有变化。DTA研究发现,CdTe在液相线以上还存在放热峰,这表明在液相线以上的CdTe熔体中发生了相变,即熔体结构发生了变化[6]。

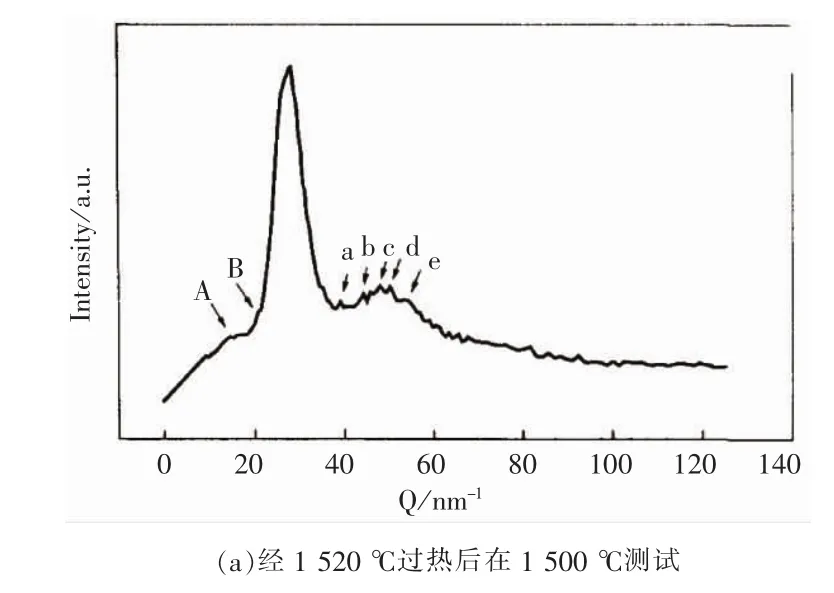

镍基高温合金在加热熔化时,在刚刚熔化后的合金熔体中存在着以MC碳化物为主的难熔质点以及Ni3Al型中程有序原子集团,且彼此之间相互作用。MC碳化物在液相线温度以上30~50℃时按照自扩散方式被溶解,随温度升高至第一个熔体结构转变温度Tan1时,Ni3Al型中程有序原子集团的稳定性降低,由中程有序原子集团转变成短程有序原子集团 (见图1)。进一步升高熔体温度,难熔质点的尺寸也变小,开始形成另一种新结构——多元原子集团,这种多元原子集团是以难熔质点为核心的,以Ni3Al型原子集团围绕周围的新结构。核心与围绕物是靠静电作用相互结合的,而当核心的尺寸为1~10 nm时,相互作用力最大,即多元原子集团最稳定。当熔体温度进一步升高到第二个熔体结构转变点Tan2时,多元原子集团也遭到破坏,熔体结构和成分变得更加均匀,直到成为无序结构(类气态)[7-9]。

由上述实验结果可以得出结论,合金熔体存在微观不均匀性,当合金熔体温度大于临界温度,类固型团簇分解,合金熔体变得更加均匀。即使熔体温度降到低温,合金熔体中原子重构,其熔体结构也不同于未经高温处理的熔体结构。此外,合金熔体的具体变化规律与合金成分有关。

2 熔体过热处理对凝固特性的影响

2.1 熔体过热处理对形核过冷度的影响

形核过冷度是指凝固起始温度与液相线温度之间的差值,它反映了凝固所需驱动力大小。熔体过热处理将影响熔体中可能成为异质形核质点的类固型团簇和难溶质点的存在形式以及元素的分布形式。此外,形核过程受质量起伏、能量起伏和浓度起伏的影响。因此,熔体过热处理必将影响形核过冷度。

Sn-Pb、Pb-Bi、Sn-Bi等简单合金的实验结果表明,随着熔体过热温度的升高,形核过冷度存在突变,即当熔体过热温度高于某一临界温度时形核过冷度急剧增大,进一步升高熔体过热温度形核过冷度无明显变化。形核过冷度的变化被归因于类固型团簇的减小甚至消失。此外,随着熔体超温处理温度的升高,包晶反应过冷度也明显增大。

对于功能晶体,形核过冷度随过热温度的升高呈现出不同的变化趋势。Pb-Te、Cd-Te、PbCl2和ZnCl2的形核过冷度随熔体过热温度的变化趋势与简单合金的变化趋势基本相同,即当熔体过热温度达到临界温度时形核过冷度急剧增大,而进一步升高过热温度,形核过冷度基本不变[10-12]。然而,随着熔体过热温度的增加,KPb2Cl5的形核过冷度则呈现出先增大后减小的趋势并存在最大值点被归因于KPb2Cl5复相对复杂的离子键结构,而CsCl的形核过冷度则无明显变化则被归因于相对简单的离子键结构[12]。

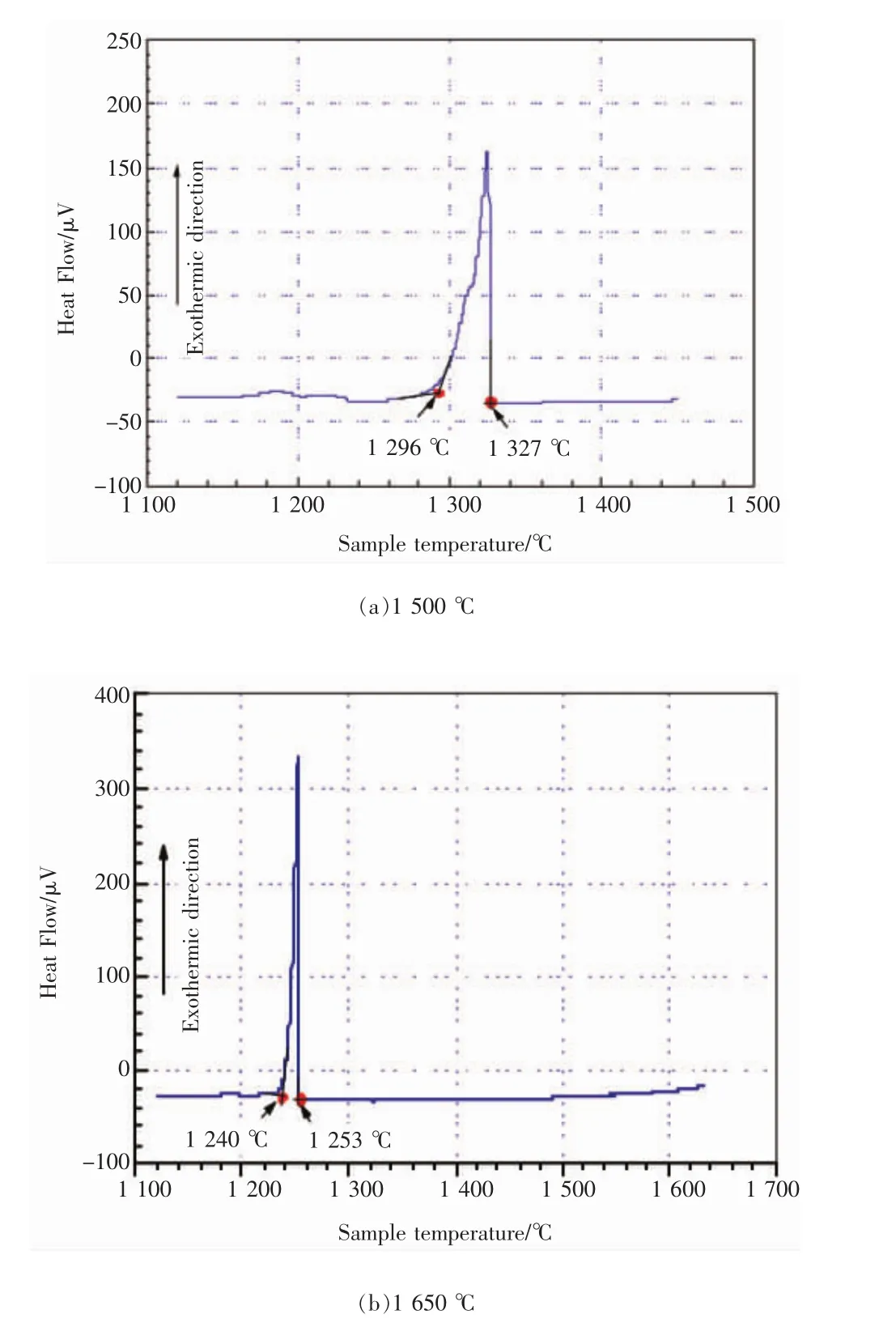

高温合金具有复杂的合金成分和相。DD3单晶镍基高温合金的研究表明,当熔体过热温度由1 500℃升高到1 600℃时形核过冷度明显增加[13]。而Kolotukhin等则发现,高温合金的形核过冷度随熔体过热温度的升高呈现出先增大后减小的趋势,且形核过冷度最大值点与合金成分有关。对DZ125合金的研究同样发现,随熔体过热温度的升高,形核过冷度先增大后减小,呈非线性变化(见图2)[14]。形核过冷度随过热温度的变化被归因于熔体中难溶质点和类固型团簇的变化[15]。

图2 熔体过热处理对DZ125合金凝固行为的影响

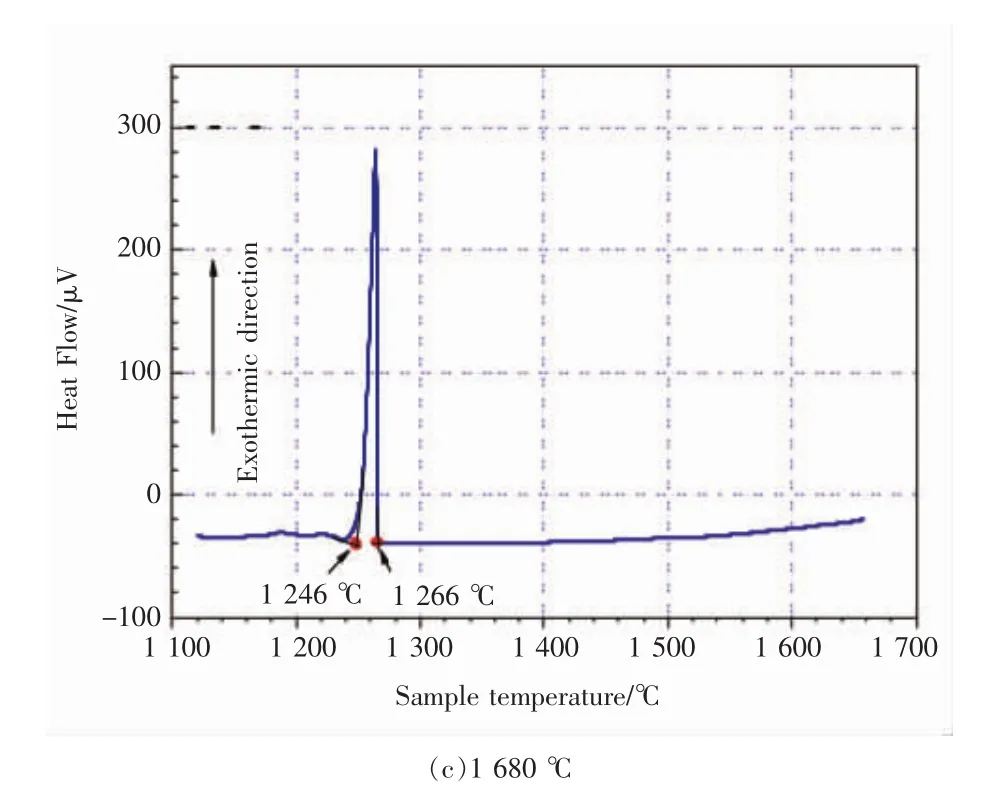

2.2 熔体过热对溶质分配系数的影响

从统计学观点看溶质分配系数反映了微观界面处溶质原子穿越界面层向另侧迁移能力的差异。从热力学角度来看凝固过程中溶质分凝现象的产生是由于固态和液态下化学位的差异造成固/液界面两侧溶质原子浓度不同。熔体过热处理将改变原子在熔体中的存在形式,这必将影响溶质分凝过程。通过对Al-Cu合金的研究发现,熔体过热处理使溶质分配系数向1逼近,从而有利于减小偏析(见图3)[16]。而Pb-Bi合金的研究发现熔体过热处理使溶质分配系数偏离1且偏析情况加重[17]。单晶高温合金的偏析情况随着熔体过热温度的升高明显改善,而定向凝固高温合金则呈现出先减小后增大趋势,即存在最优化熔体过热温度[18-19]。

图3 熔体过热温度对溶质分配系数的影响[16]

由上述可以看出,熔体过热对溶质分配有明显影响,然而,具体的影响趋势则与合金成分有关,即与具体的熔体结构有关。合适的熔体过热处理可以改善偏析情况。目前关于熔体过热处理对溶质分配的影响还处于实验研究阶段,其影响机制尚不清楚。

3 熔体过热处理对凝固组织的影响

几十年来,大量的研究表明,凝固组织存在遗传性。这种遗传性主要是熔体中类固型中程有序团簇和难溶质点对凝固过程的影响造成的。而熔体过热处理可以改变熔体结构,从而影响凝固组织的遗传性。因此,为了进一步理解凝固组织的遗传性,改善凝固组织及最终的性能,国内外研究人员在熔体过热处理领域开展了大量工作。这些工作目前主要集中在低熔点合金、功能晶体以及镍基高温合金领域。

3.1 低熔点合金

低熔点合金因其低的熔点因而更加便于研究其熔体结构及物性随熔体温度的变化规律,从而制定相应的熔体过热处理工艺。目前,关于低熔点合金的研究主要集中在锡合金、镁合金和铝合金领域。因此,下面从这三个领域阐述熔体过热处理在低熔点合金领域的应用。

锡合金是重要的焊接材料,特别是Sn-Pb和Sn-Cu合金。李先芬等[19]通过对Sn-Cu合金熔体电阻率随熔体温度的变化发现电阻率随熔体温度的升高出现非线性变化,即,电阻率变化存在反常区域。熔体过热温度高于反常区域温度可以有效细化晶粒、改善合金熔体的润湿性。润湿性是评价一种材料焊接性能的重要标准,好的润湿性可以大大改善焊接件的性能。焊接件的剪切性能实验也表明,当加热温度高于反常区域温度时,焊接件的剪切性能明显改善。

镁合金以其低密度、高硬度、低膨胀系数和优越的耐磨性而成为未来汽车制造的首选材料,特别是Mg-Si系合金,然而,Mg-Si系合金粗大的初生Mg2Si相会大大降低合金的性能。研究结果表明,熔体过热处理可以显著减小初生Mg2Si相和共晶Mg2Si相[20-21]。DTA研究表明,熔体过热处理对形核过冷度无明显影响。因此,Mg2Si相的变化原因被归因于铸造遗传性的消除[20]。对Mg-Al系的研究也同样表明,熔体超温处理可以明显细化晶粒,并把这一现象归于Al4C3形核质点的高温激活[22-23]。

铝合金具有良好的耐磨性、尺寸稳定性、低热膨胀系数且生产成本低而被广泛应用于一些耐磨件的生产。目前,针对亚共晶和过共晶铝硅合金熔体过热处理的研究比较多,而对共晶铝硅合金熔体过热处理的研究则相对较少[24]。亚共晶Al-Si合金的凝固组织研究表明,熔体过热处理明显细化亚共晶Al-Si合金初生α(Al)枝晶,枝晶平均尺寸可由常规铸造的500 μm转变为200 μm,长的树枝晶变为短的树枝晶或等轴晶,并且数量明显增多[25-26]。Al-Si过共晶合金的研究结果表明:熔体过热温度越高,保温时间越长,初生硅越细小,分布越均匀[27]。此外,提高过热温度还使组织中初生硅的析出量减少,且弥散均匀分布于基体中,提高了共晶组织中的硅含量和材料的硬度,这一方面有利于改善抗磨损的能力,另一方面,可以改善与初生硅相之间的变形协调性,减缓裂纹的形成和扩展。铝铜合金的研究结果表明,熔体过热处理可以细化枝晶、提高抗拉强度和延伸率并显著提高合金的断裂韧性[28]。

3.2 非晶合金

20世纪70年代,Duhaj 等[29]首次发现非晶合金的微观组织存在不均匀性。非晶合金是通过合金熔体的激冷得到,合金熔体的均匀性对其凝固组织有直接影响,因此,非晶合金的不均匀性被归因于合金熔体中合金元素分布的不均匀性。这一推断得到了X射线衍射、粘度、电阻率和表面张力实验的证实,此外,研究还发现,高的熔体过热温度可以降低熔体的微观不均匀性。Popel等[30]通过将合金熔体加热到较高的熔炼温度从而获得了微观组织更加均匀的非晶材料。通过对Fe-B、Pd-Si、Ti-Cu-Ni和Ti-Cu-Ni-Si的研究发现熔体过热处理可以降低非晶带材的密度、热膨胀系数、电阻率和传热系数。由此可知,熔体过热处理可以改善非晶合金的微观组织和性能,是一种制备高质量非晶合金的方法。

3.3 高温合金

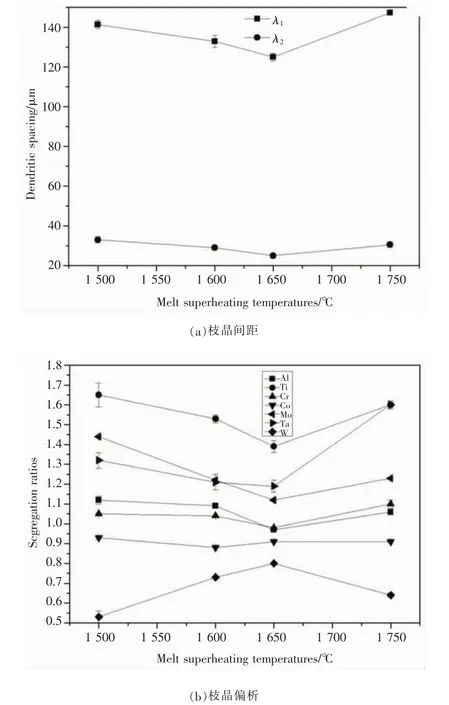

目前对镍基高温合金的研究主要集中在铸造高温合金。研究表明,对于普通铸造高温合金,合适的熔体过热处理可以细化晶粒、减小偏析,改变碳化物形貌并提高持久性能。随着熔体过热温度的升高,单晶高温合金的枝晶和γ'相明显细化、偏析减小、γ'相更加规整且分布更加均匀,此外,持久寿命明显提高。对于定向凝固高温合金,随着熔体过热温度的升高,枝晶间距和偏析比均先减小后增大,碳化物由以汉字体状为主转变为以块状和棒状为主(见图4)[19]。

图4 熔体过热处理对DZ125合金凝固行为的影响[19]

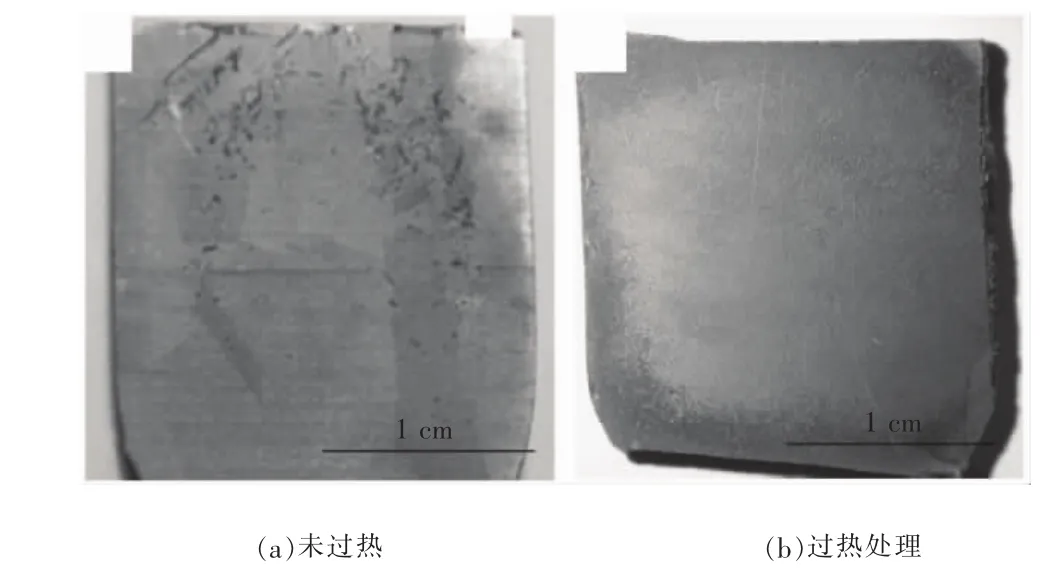

3.4 功能晶体

上世纪90年代,研究人员发现,在制备功能晶体时,熔体的过热温度对晶体质量有着明显影响 (见图5)。通过对熔体结构的研究发现,熔体中含有难溶质点和类固型团簇,这将影响形核和生长过程。Rudolph等通过对CdTe晶体的研究发现,合适的熔体过热可以改善晶体学取向、减少大角度晶界、降低位错密度和Te夹杂的浓度,从而可以得到高质量的晶体。

图5 熔体过热处理对CdTe晶体质量的影响

4 结束语

熔体过热处理是通过热作用来改变熔体结构从而影响凝固过程和凝固组织以及最终的性能。通过采用合适的熔体过热处理工艺可以改善材料的凝固组织和性能。迄今为止,虽然关于熔体过热处理已经开展了大量工作,然而,对于不同的材料,熔体过热对凝固特性和凝固组织的作用往往不一致,有时甚至存在相反趋势,因此,需要进一步研究熔体过热处理对凝固特性及组织的影响。此外,由于受到实验条件的制约,关于影响机制的实验和理论研究还不够,有待进一步的探索。随着实验条件和理论研究的不断发展,熔体过热处理处理在改善合金材料的组织性能方面将起到更大作用。

[1]Sette F,Krisch M H,Masciovecchio C,et al.Dynamics of Glasses and Glass-Forming Liquids Studied by Inelastic X-ray Scattering[J].Science,1998,280(5369):1550-1555.

[2]Sidorov V,Popel P,Calvo-Dahlborg M,et al.Heat treatment of iron based melts before quenching[J].Materials Science&Engineering A,2001,s 304–306(2):480-486.

[3]Sheng H C,Zeng X R,Qian H X,et al.Effect of melt treatment on the microstructure and magnetic properties of Nd 2 Fe 14 B/α-Fe nanocomposites[J].Journal of Non-Crystalline Solids,2010,356(1):19-23.

[4]Sidorov V E,Calvo-Dahlborg M,Dahlborg U,et al.Physical properties of some iron based alloys in liquid and amorphous states[J].Journal of Materials Science,2000,35(9):2255-2262.

[5]Gaspard J P,Raty J Y,Céolin R,et al.Local orders in II–VI liquid compounds[J].Journal of Non-Crystalline Solids,1996,s 205–207(4):75-78.

[6]Liu L,Zhen B L,Banerji A,et al.Effect of melt homogenization temperature on the cast structures of IN738LC superalloy[J].Scripta Metallurgica Et Materialia,1994,30(5):593-598.

[7]Yin F S,Sun X F,Guan H R,et al.Effect of thermal history on the liquid structure of a cast nickel-base superalloy M963[J].Journal of Alloys&Compounds,2004,364(1–2):225-228.

[8]殷凤仕,孙晓峰,秦绪波,等.M963铸造镍基高温合金的液态结构分析[J].金属学报,2003,39(5):530-532.

[9]王震,李金国,赵乃仁,等.熔体处理温度对镍基单晶高温合金熔体结构和凝固组织的影响 [J].金属学报,2002,38(9):920-924.

[10]Mühlberg M,Rudolph P,Laasch M,et al.The correlation between superheating and supercooling in CdTe melts during unseeded bridgman growth [J].Journal of Crystal Growth,1993,128(1-4):571-575.

[11]Koh H J,Rudolph P,Schäfer N,et al.The effect of vari

ous thermal treatments on supercooling of PbTe melts[J].Materials Science&Engineering B,1995,34(2-3):199-203.

[12]Nitsch K,Cihlár A,Rodová M.Molten state and supercooling of lead halides[J].Journal of Crystal Growth,2004,264(1-3):492-498.

[13]陈光.熔体热历史对定向凝固界面稳定性的影响[D].西北工业大学,1999.

[14]Changshuai,Wang,Zhang,et al.Effect of Melt Superheating Treatment on Directional Solidification Interface Morphology of Multi-component Alloy[J].材料科学技术学报:英文版,2011,27(7):668-672.

[15]Kolotukhin E V,Tjagunov G V.Crystallization of superalloys with various contents of carbon[J].Journal of Materials Processing Technology,1995,53(1):219-227.

[16]毛协民,傅恒志,史正兴,等.熔体过热对Al-Cu合金定向凝固某些特性的影响[J].金属学报,1983(3):85-91.

[17]Zu FQ,Chen J et al.,A new viewpoint to the mechanism for the effects of melt overheating on solidification of Pb-Bi alloys,J.Mater.Res.,24(7),Jul 2009:2378-2384

[18]Zhang J,Li B,Zou M,et al.Microstructure and stress rupture property of Ni-based monocrystal superalloy with melt superheating treatment[J].Journal of Alloys&Compounds,2009,484(1–2):753-756.

[19]Wang C,Zhang J,Liu L,et al.Microstructure evolution of directionally solidified DZ125 superalloy with melt superheating treatment[J].Journal of Alloys&Compounds,2009,508(2):440-445.

[20]Qin Q D,Zhao Y G,Liang Y H,et al.Effects of melt superheating treatment on microstructure of Mg 2 Si/Al–Si–Cu composite[J].Journal of Alloys&Compounds,2005,399(1–2):106-109.

[21]Gu Z H,Wang H Y,Zheng N,et al.Effect of melt superheating treatment on the cast microstructure of Mg–1.5Si–1Zn alloy[J].Journal of Materials Science,2008,43(3):980-984.

[22]Qiu D,Zhang M X,Taylor J A,et al.A novel approach to the mechanism for the grain refining effect of melt superheating of Mg–Al alloys[J].Acta Materialia,2007,55(6):1863-1871.

[23]Cao P,Qian M,Stjohn D H.Mechanism for grain refinement of magnesium alloys by superheating[J].Scripta Materialia,2007,56(7):633-636.

[24]Haque M M,Ismail A F.Effect of superheating temperatures on microstructure and properties of strontium modified aluminium-silicon eutectic alloy[J].Journal of Materials Processing Tech,2005,s 162–163(10):312-316.

[25]何树先,王俊,孙宝德,等.熔体温度处理细化亚共晶Al-Si合金组织[J].上海交通大学学报,2002,36(1):51-54.

[26]Wang J,He S,Sun B,et al.Effects of melt thermal treatment on hypoeutectic Al-Si alloys[J].Materials Science&Engineering A,2002,338(1-2):101-107.

[27]李林鑫,赵平.熔体过热处理对Al-22wt%Si合金显微组织的影响[J].热加工工艺,2015(11):71-74.

[28]孙克庆,司乃潮,陈庆福.熔体过热温度对Al-4.7%Cu合金定向凝固组织和性能的影响[J].铸造技术,2006,27(1):52-56.

[29]Duhaj P,Sládek V,Mrafko P.Electron microscopic study of the crystallization kinetics of the amorphous alloy Pd 80 Si 20[J].Journal of Non-Crystalline Solids,1974,13(2):341-354.

[30]Manov V,Popel P,Brook-Levinson E,et al.Influence of the treatment of melt on the properties of amorphous materials:ribbons,bulks and glass coated microwires[J].Materials Science&Engineering A,2001,s 304–306(00):54-60.

Effect of Melt Superheating Treatment on Solidification Characteristic and Microstructure

Li Linxu, Liu Jun, He Qungong, Yang Gongxian, Yang Zhaohong

(State Key Laboratory of Long-life High Temperature Materials,Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

TP273

A

1674-9987(2017)03-0051-07

10.13808/j.cnki.issn1674-9987.2017.03.012

基金编号:德阳中科先进制造创新育成专项资金:YC-2015-QY01

李林蓄 (1981-),男,硕士,工程师,现主要从事熔模精密铸造研究工作。