根部漏汽对轮盘压力分布的影响

2017-10-12贺伟何磊

贺伟,何磊

(东方汽轮机有限公司,四川 德阳,618000)

根部漏汽对轮盘压力分布的影响

贺伟,何磊

(东方汽轮机有限公司,四川 德阳,618000)

文章通过CFD三维气动模拟,计算了某典型高压级次通流不同隔板汽封间隙、动叶根部齿间隙、轮盘漏汽间隙下,轮盘上进出汽侧的压力分布。比较了各位置漏汽间隙变化对轮盘上压差的影响。结果表明,不同的隔板漏汽,轮盘漏汽面积对轮盘上压差存在较大影响,将导致轮盘上推力产生较大变化。动叶通流根部少量抽吸不仅有利于通流的经济性提升,而且有利于降低轮盘上的推力水平。

漏汽,轮盘,压力分布,反动度,轴向推力

Abstract:Through the CFD three-dimensional pneumatic,This article calculates the pressure distribution of one typical HP stage flow with different diaphragm seal gap,root gap,and disc gap.The influence of the change of root leakage on the differential pressure of the disc is then compared.The results shows that different diaphragm leakage and disc leakage have an obvious impact on the disc differetial pressure,then which results in greater changes in the disc axial thrust.A little extraction from the root position of main steam flow will help not only improving the flow efficiency,but also reducing the axial thrust on the disc.

Key words:leakage,disc,pressure distribution,reaction degree,axial thrust

0 引言

隔板-叶轮是冲动式汽轮机的特有结构。一方面,隔板汽封环形漏汽区域处于相对较低的直径上,在同样间隙水平下,可以减小隔板汽封的漏汽量;另一方面,轮盘上较大的进出汽侧面积产生的轴向推力在单级总推力中占有相当大的比重。

为了避免动静干涉,保证转子运行时的稳定性,隔板汽封一般都设计有足够的径向间隙,在压差的作用下,隔板汽封漏汽量是必然存在的。有计算表明,当高压隔板汽封间隙为0.5 mm,汽封型式为侧齿和高低齿时,其漏汽量占级流量的比例分别为 0.87%和 1.03%[1]。 隔板汽封漏汽量进入静动叶之间腔室后,如果有部分漏汽从动叶前进入主流,由于掺混损失及对靠近根部动叶攻角的影响,将会导致级效率明显下降。在一定漏汽量范围内,隔板汽封漏汽量相对主流量每增加1%, 级效率将下降 1.5%~1.7%[2]。 考虑到级效率最佳,理想情况应是级内静动之间有少量流量从主流向根部腔室流出。即级间叶根不抽不漏或少量漏汽为最佳[3]。为此,叶轮上应设置有足够的漏汽面积,满足隔板漏汽量全部通过。一般叶轮上漏汽面积表现为平衡孔或枞树形叶根与轮缘间的非工作面间隙。但是,叶轮上漏汽面积又不宜过大,否则会造成本级主流量损失过多及下游主流道通流效率下降。

除了经济性方面的影响,叶轮轮盘漏汽量、隔板汽封漏汽量、动叶前根部主流漏汽量之间相对大小的变化将导致轮盘前后腔室压力随之发生变化。反映到轮盘上,将导致进出汽侧盘面上压力分布的变化,进而轮盘上轴向推力将发生变化。

本文通过三维CFD模拟了级环境下轮盘前后腔室内流动,分析了隔板漏汽、轮盘漏汽、动叶根部漏汽量的相对变化对叶轮轮盘上压力分布、压力反动度以及轮盘上推力的影响。

1 计算模型

如图1所示,计算对象取某600 MW等级超临界机组的高压级段,模型共包含3级静、动叶流道,及第2级根部隔板漏汽 (位置A)、动叶前根部漏汽 (位置B)、轮盘漏汽 (位置C)。三处环形漏汽面积主要模拟不同的漏汽量,不考虑其详细的汽封结构。三处漏汽位置的径向间隙分别为s1、 s2、 s3, 三处漏汽几何截面积分别为 A1、 A2、A3, 三处漏汽位置的流量系数分别为 μ1、 μ2、 μ3。流量系数的计算方法如式(1)所示[4]。

式中:G为汽封漏汽量;F为漏汽几何面积;π 为压比,π=P2/P0;P2为汽封出口静压; P0为汽封入口总压;Z为有效汽封齿数;ρ0为汽封入口蒸汽密度。

图1 计算模型示意图

2 数值计算方法及边界条件

采用商业气动软件Numeca的FINE/Turbo进行计算。网格划分采用自带的AutoGrid5进行。叶型周围流动区域采用默认的O4H拓扑结构。根部汽封通过ZR EFFECT效应来模拟,其与主流道之间为完全匹配连接。各个算例网格质量:正交性>21°,长宽比<4.2。第1层网格尺度为0.001 mm,单排叶栅网格数量约为50万,叶根汽封网格数量约为260万。

各个算例通过调整叶根漏汽的三处间隙处漏汽面积的大小来控制漏汽量。其进出口条件保持一致,如表1所示。计算工质为水蒸汽,数值求解粘性Navier-Stokes方程,湍流模型采用Spalart-Allmaras。为了加速收敛,计算中应用了多重网格技术。各算例迭代了约8 000步,级段效率、流量、残差收敛。

表1 计算热力边界条件

3 根部各位置漏汽对轮盘上压力分布的影响

计算分析模型如图1所示,后面的分析主要针对其中的第2级、第1级和第3级结构,主要是为了提供较为准确的通流进出口边界。

当动叶前根部漏汽间隙s2、轮盘漏汽间隙s3保持不变,隔板漏汽间隙s1变化时,叶轮前后压力分布的变化对比如图2所示。其中,横坐标Z代表径向从轮盘根部一直到本级动叶通流顶部。图2上方一组曲线代表了进汽侧压力分布,下方一组代表出汽侧。结果反应出:当隔板漏汽间隙增加时,本级轮盘进汽侧压力明显逐步升高,本级轮盘出汽侧压力也会有所升高,但是变化非常小。总体来说,随着隔板漏汽间隙增大,轮盘上压差明显升高。这主要是随着间隙增大,其节流作用下降所致。

图2 不同隔板漏汽间隙对轮盘前后压力分布的影响

图3中结果为保持隔板漏汽间隙s1、轮盘漏汽间隙s3不变,动叶根部漏汽间隙变化对本级轮盘前后压力分布的影响。从比较结果可见,当叶根处漏汽间隙增加,从主流根部抽出的流量略有增加,导致轮盘进汽侧压力分布升高,但升高数值非常小。随着s2的增加,轮盘上压差略有升高。这是叶根处间隙设计值本身偏大,其节流作用较弱引起的。

图3 不同叶根漏汽间隙对轮盘前后压力分布的影响

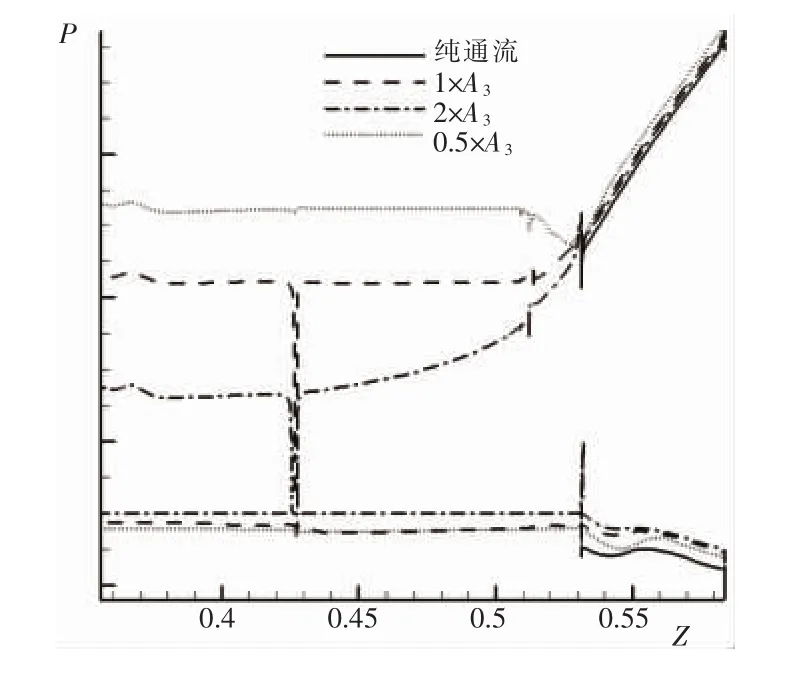

保持s1、s2不变,当轮盘漏汽间隙变化时,轮盘前后表面压力分布如图4所示。当叶轮漏汽面积增大时,叶轮进汽侧表面压力明显降低。这可理解为叶轮漏汽面积的泄压作用增强。同时,当叶轮漏汽面积偏小时,轮盘进汽侧表面压力升高甚至高于通流根部压力。此时,隔板漏汽中一部分从动叶前根部进入主流。在极限情况下,轮盘上不存在漏汽面积。此时由于压差的作用,必然存在轮盘前流量进入主流,带来相应的气动损失。另一方面,此时轮盘前后存在较大的压差,轴向推力将处于较高水平。文献[2]中对平衡孔的研究表明:无平衡孔时根部反动度最高,随着平衡孔面积增大,根部反动度逐渐减小并在一定面积时趋于常量。该结论与上面的分析结果是一致的。

图4 不同轮盘漏汽间隙对轮盘前后压力分布的影响

由图2~4可见,由于叶根处漏汽间隙数值相对较大,其间隙变化对轮盘前后的压差影响较小,轮盘上压差水平主要受隔板漏汽间隙s1和轮盘漏汽间隙s3相对大小影响。此关系可以决定动叶根部流动方向。

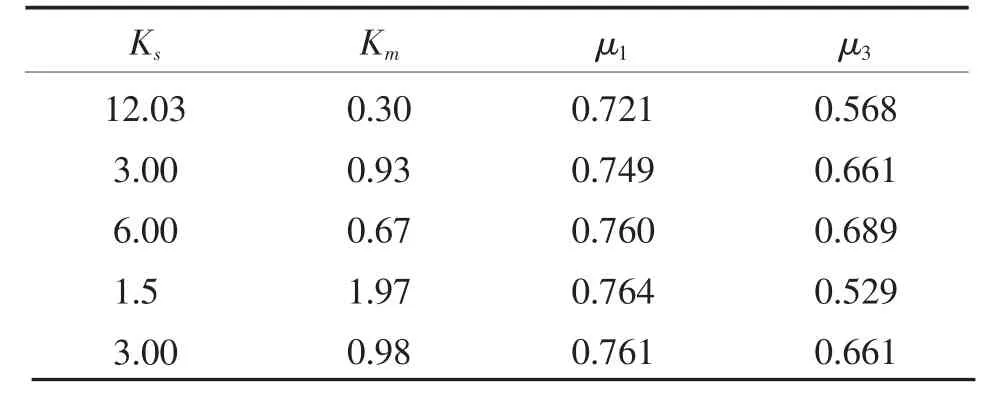

定义Ks=A3/A1,两处间隙漏汽量比例Km=m1/m3,整理上面算例中的计算结果,如表2所示。其中流量系数通过式(1)得到。根据本算例结果,当Ks约为3时,隔板漏汽主要从轮盘漏汽流走,动叶根部从主流有少量抽吸。当轮盘漏汽间隙流量系数增大时,该比值将有所下降。当μ3为1.0,Ks约为2时,动叶根部为少量抽吸状态。此状态有利于通流经济性的提升,并使轮盘推力不至于太大,有助于降低转子推力设计的难度。

表2 Ks变化对Km的影响

4 结论通过选取典型通流级段,进行叶根各个位置不同漏汽面积的气动分析比较,结果表明:

(1)轮盘前后的压力水平主要取决于轮盘漏汽面积与隔板漏汽面积的相对大小,动叶通流根部的漏汽面积影响较小;

(2)通过合理设计使得隔板漏汽主要从轮盘漏汽面积流走,并在主流根部存在少量抽吸,不仅有利于提升通流的经济性,还有利于减少轮盘推力水平。

(3)考虑到不同漏汽结构流量系数的差异,根据本文算例结果,轮盘漏汽面积需在隔板漏汽面积的2~3倍时,可保证动叶通流根部的少量抽吸状态。

[1]马飞育,刘网扣,谭旭.带隔板汽封结构对透平级流动影响的数值模拟[J].电力建设,2011,32(4):63-65.

[2]刘网扣,张兆鹤,崔琦,等.冲动式汽轮机级平衡孔面积对级性能影响的研究[J].动力工程学报,2011,31(8):575-578.

[3]梁小兵,冯增国,孔祥林,等.汽轮机级间吸漏气量对级性能影响的研究[J].东方电气评论,2008,22(86):7-9.

[4]崔琦,张兆鹤,周英,等.汽轮机汽封漏汽的试验研究[J].热力透平,2010,39(1):26-30.

Influence of Root Leakage on Pressure Distribution on Turbine Disc

He Wei,He Lei

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

TK262

A

1674-9987(2017)03-0016-03

10.13808/j.cnki.issn1674-9987.2017.03.004

贺伟 (1982-),男,工程师,本科,毕业于西安交通大学,现主要从事汽轮机通流设计工作。