基于MBD的产品工艺协同设计关键技术应用

2017-10-11宫洪磊郭玉亮朱东伟温龙军

宫洪磊 郭玉亮 朱东伟 温龙军

本文以Pro/ENGINEER为平台,采用ProToolkit与VC++进行组合开发,介绍了基于MBD的产品与工艺的协同设计中的关键技术,详细介绍了三维模型标注技术、三维机加工艺设计技术、三维焊接装配工艺设计技术、三维钣金工艺设计技术、三维工艺可视化发布技术以及三维模型质量检测技术的应用。

一、引言

随着数字化设计技术的逐步应用和推广,越来越多企业认识到产品工艺协同设计在推广数字化设计模式中的重要性。数字化设计过程中的设计工具、建模过程、模型质量、装配质量以及数字化产品数据命名、管理、审签、归档和更改等方面都迫切需要进行规范和约束。这些标准与规范必须能够系统和全面地协调整个工程机械装备的数字化设计活动,并在体系框架层面进行规范和约束。若不能及时系统地开展数字化设计标准的研究和编制,将会显著影响整个企业共享设计平台的推进和深化发展。

实施全三维数字化设计,首先有相应的标准作应用规范化支撑,其次必须构建开发对应的全三维研发工艺协同设计系统,以提高设计、工艺的效率,节省产品研制成本。图1所示为所需开发构建的全三维研发工艺协同设计应用平台的流程架构。该平台包含有“三维模型标注技术”、“三维机加工艺设计技术”、“三维焊接装配工艺设计技术”、“三

怠速工况1.5阶燃烧激励频率为21.3Hz时,此频率下绕X方向振动传递率优化后明显下降,从138.7%降低到84.2%;Z方向振动传递率也有一定程度降低;怠速工况1阶不平衡往复惯性力矩的激励频率为14.2Hz,此频率下绕X和z方向振动隔振率优化前后变化不大。因此振动传递率仿真表明:优化后动力总成悬置系统隔振性能得到提高。

六、结语

叉车动力总成悬置系统的设计有一定难度,特别是针对三缸发动机而言,需要同时考虑1阶、1.5阶发动机振动激励的隔振,也要兼顾六个方向振动模态能量解耦,还要控制发动机启动时的抖动。因此必须要利用优化设计方法,在有限的设计空间内,探索最优的设计方案,本文利用的遗传算法是一种高效的全局优化算法,可以快速找到动力总成悬置系统全局最优设计方案,具有很高的工程应用价值。维钣金工艺设计技术”、“三维工艺可视化发布技术”和“三维模型质量检测技术”。下面将具体介绍每个技术的体系架构和具体应用。

二、产品工艺协同设计关键技术应用

1.三维模型标注技术

该技术是将设计过程中用到的尺寸标注、公差标注、表面粗糙度标注、螺纹标注、几何公差标注及技术要求标注等设计信息进行集成开发,并将这些符号、参数信息标注到相关模型中。

建立三维模型标注前,首先将国家标准、行业标准、设计手册以及企业标准中的数据、参数、设计公式集成到程序中。建立基于MBD三维标注的表面粗糙度标注、几何公差标注、焊接符号、技术要求标注等符号,并存储到数据库中。所有标注的符号均要与图元相关,即在修改模型、图元时符号图元的相对位置不变。系统维护方便,企业能自由添加相关数据。

该平台一部分采用Pro/ENGINEER系统提供的ProToolkit二次开发函数进行二次开发,另一部分采用Pro/ENGINEER系统本身的自定义符号进行符号库的建立,最终两者结合实现三维模型标注功能。此外该系统提供一个统一的升级服务,方便后期程序功能增加后的程序升级,这样不需要每个客户端分别安装升级包,只需要对升级服务器进行设置所有客户端均能自动升级。

本系统采用VC++和Pro/Toolkit进行组合开发,以菜单形式加载到Pro/E中,部分程序示例界面如图2~6所示。

2.三维机加工艺设计技术

建立一个基于三维模型的机加工工艺信息系统,实现设计、工艺、制造使用相同的数据源,突破设计、工艺和制造之间的信息孤岛。

系统总体目标是固化机加工工艺信息符号,规范机加工工艺信息表达方法,实现机加工工艺信息在三维模型中表达,实现机加工工序模型可視化发布,实现机加工工艺卡片的自动产生,实现机加工工艺审批流程,实现制造车间无图化浏览。该系统总体架构如图7所示。

系统层:主要是配置全三维钣金工艺设计时所需的计算机软硬件环境,包括计算机硬件配置、网络环境配置及相关的软件、数据库配置等,如PDM、ERP等。

数据层:该层主要是合理存储三维机加工工艺设计过程中所产生的机加工工艺参数、符号及特征信息等。

平台层:该技术主要基于三维建模软件Pro/E和轻量化插件ProductView。对于机加工MBD工序模型的构建主要基于Pro/ENGINEER的机加工工艺信息标注模块、工序模型构建模块、工序组织与特征关联模块进行开发定制,而对于MBD机加工工序模型的可视化网页发布主要基于ProductView进行开发实现。

应用层:该层主要是在平台层基础上,利用平台层相关软件的底层开发接口函数,进行机加工工艺设计过程的全三维化,包含有机加工工艺参数的三维化标注、工序特征的快速构建、工序组织与特征关联、MBD机加工工序模型的构建及网页化发布等。

工艺符号库:基于Pro/ENGINEER建立的工艺信息表达符号库。工艺信息标注:基于Pro/ENGINEER的三维快速标注工具。工序模型构建:基于Pro/ENGINEER的三维工序模型构建工具。工序模型发布:基于Pro/ENGINEER的工序模型发布工具。PDM扩展:基于Windchill的模型数据与发布流程管理。

系统管理:B/S架构工艺信息管理与维护接口。应用模块:B/S架构供最终用户使用浏览的接口。

本系统采用VC++和Pro/Toolkit进行组合开发,结合国标中的加工符号简化画法,进行组合设计,将机加工工艺信息以符号形式标注到模型中,程序以菜单形式加载到Pro/ENGINEER中,部分程序示例界面如图8所示。endprint

3.三维钣金工艺设计技术

建立一个基于三维模型的钣金工艺信息系统,实现钣金工艺设计的全三维化、折弯图理解的便捷性、折弯模型参数表达的准确性。

系统总体目标是实现钣金工艺特征的快速生成,按照钣金折弯序列生成工艺模型,实现钣金工艺参数的三维标注,实现钣金工序模型的可视化发布,实现钣金工艺规程卡的网页化发布,实现钣金工艺设计的全三维化。系统总体架构如图9所示。

系统层:主要是配置全三维钣金工艺设计时所需的计萍机软硬件环境,包括计算机硬件配置、网络环境配置及相关的软件、数据库配置等,如PDM、ERP等。

数据层:该层主要是合理存储三维钣金工艺设计过程中所产生的钣金工艺参数信息,如折弯展开长度、折弯内侧半径及钣金件厚度等;钣金工艺特征信息,如切口及止裂槽等。

平台层:该层主要基于三维建模软件Pro/ENGINEER和轻量化插件ProductView。对于钣金工艺特征的快速构建主要基于Pro/ENGINEER的钣金设计模块进行开发定制,而对于钣金工艺MBD模型的可视化网页发布主要基于ProductView进行开发实现。

应用层:该层主要是在平台层基础上,利用平台层相关软件的底层开发接口函数,进行钣金工艺设计过程的全三维化,包含有钣金工艺参数的三维化标注、钣金工艺特征的快速构建、三维钣金工序模型的构建及网页化发布等。

4.三维焊接装配工艺设计技术

本系统主要解决产品基于三维模型的焊接装配工艺设计问题,突破焊接装配工艺信息在三维模型上的合理表达、三维装配工艺卡片的生成、装配过程仿真的可视化发布和装配工艺性评价等关键技术,提高焊接装配工艺设计的水平。

实现基于三维模型的焊接装配工艺信息表达。三维装配过程中涉及到大量装配工艺信息,包括零部件属性信息、配合尺寸及形位公差信息、所需设备及工装名称、装配参照约束类型、装配连接方式和螺栓扭紧力矩等。三维焊接过程中涉及到大量焊接工艺信息,包括各种焊缝横截面的基本形式或特征,卷边焊缝、I形焊缝、V形焊缝等的符号化表达,双面焊焊缝或接头的组合符号化表达,焊缝表面形状、衬垫、焊缝分布及施焊地点等的符号化表达等。通过三维标注技术实现焊接和装配工艺信息在模型上的有效表达,取消二维图纸,统一数据源。

焊接装配工艺過程仿真。在三维环境下通过模型位置的变化与处理,能够实现装配工艺过程的可视化,进行干涉和碰撞检查,验证焊接装配工艺的合理性。实现结构化数据的管理。标注在模型上的焊接装配工艺信息为结构化信息,能够实现信息的快速检索和查询,对各类工程数据进行结构化管理。该系统总体架构如图10所示。

数据层:主要是构建和合理存储项目实施过程中所产生的模型、流程和符号等信息,在该项目中所构建的子库包含有三维焊接或装配工序模型库、对应设计模型库和焊接装配工艺符号库等。

平台层:该技术主要基于Pro/ENGINEER,充分利用其特征建模技术。Pro/ENGINEER软件是一套基于Windows平台的CAD/CAM/CAE桌面集成系统。它全面采用非全约束的特征建模技术,其设计过程全相关性,可以在设计过程的任何阶段修改设计,同时牵动相关部分的改变。该软件具有较好的开放性接口和功能性扩充。

业务层:该层主要为焊接装配工艺设计过程作业务技术支撑,包含有爆炸图生成技术、焊接符号三维标注技术、三维BOM生成技术和三维球标标注技术等。

应用层:该层主要是在业务层基础上,进行组件焊接装配过程的全三维化应用,包含有组件装配序列过程仿真、装配路径的交互式指定与优化等。

5.三维模型质量检测技术

该系统依托CAD应用相关的国家标准、行业标准及企业标准的内容,把相关的标准要求设计成企业标准化审查的准则,开发审查工具集,通过计算机软件技术来实现对三维模型数据的实时与事后的质量审查。该系统具备对检测项进行灵活配置并自定义检测集和自定义检测项目值的功能,并能够与Pro/ENGINEER无缝集成,实现自动化或半自动化对产品三维模型进行标准化审查的功能。

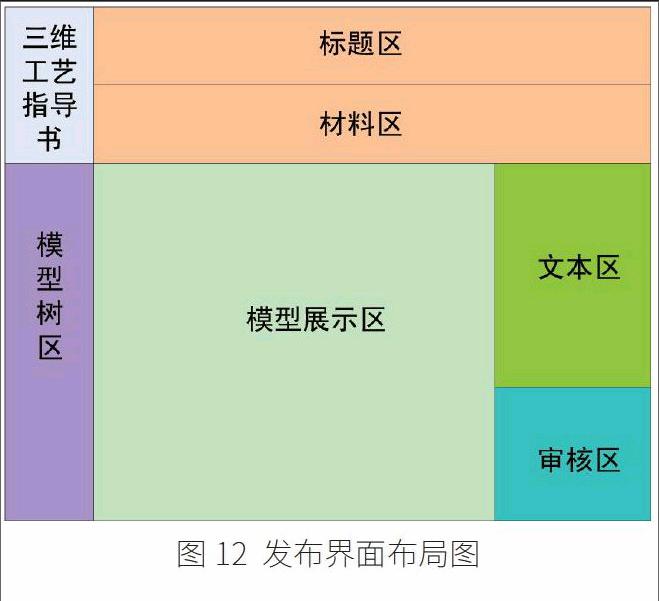

充分利用现有资源,严格按照国家标准、行业标准和企业标准进行功能开发。实现模型和工程图、装配及工艺模型的质量检查,并对检查结果进行反馈建立独立的人员、角色、部门管理机制,实现对平台中各种数据的权限控制,保证数据安全;采用先进的技术架构,保证系统性能的稳定、可靠、可扩展和易于升级、维护。该系统在总体技术架构设计上采用组件化、分布式的开发方法。其总体技术架构如图11所示。

表现层:用户可以直接访问和操作的系统界面,表现层就能够将用户输入的数据或访问请求传递给业务层。

业务层:系统的业务逻辑操作。业务层由各个组件构成,接受表现层的信息,调用相应组件进行功能实现。

业务组件:将系统的功能和公共模块提炼、封装成业务组件,并提供标准接口,供组件间或表现层和数据层调用。

Pro/ENGINEER二次开发接口(Pro/Toolikt):Pro/ENGINEER平台提供的二次开发接口,对Pro/ENGINEER数据进行访问必须要应用二次开发接口。

Pro/ENGINEER访问组件:对Pro/ENGINEER数据进行底层访问的通道,根据集团对Pro/ENGINEER应用情况求,本系统采用VC++与Pro/Toolikt开发方式。

数据访问接口:提供对检测结果文件的存储和读取。检测结果文件可以放在本地,也可以放在远程服务器上。

许可协议认证:对系统的应用采用许可协议的认证制,包括对系统功能的访问控制管理。

组件执行引擎:管理组件的调用,用户接口程序通过组件执行引擎调用业务组件。

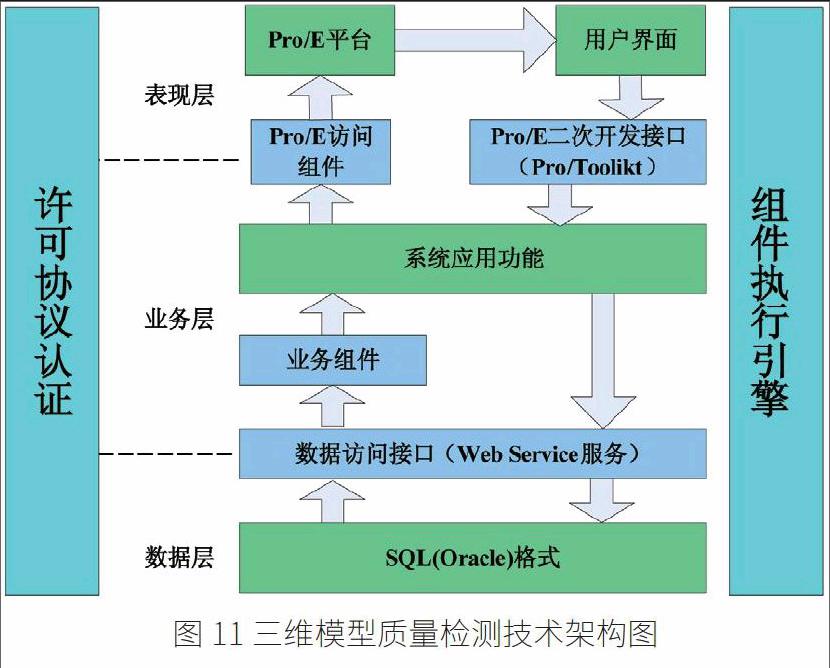

6.三维工艺可视化发布技术

将工艺设计结果快速发布成脱离软件平台的三维工艺卡。基于工艺加工、装配顺序将模型进行可视化发布,以轻量化模型为主要信息载体,集成装配工艺信息,同时可在加工、装配过程仿真的基础上输出仿真动画,用于指导制造。

7.系统总体目标

系统总体技术方案是三维工艺可视化发布软件基于B/S架构,基于Pro/ENGINEER开发,主要分为:机加工工艺模型发布模块、钣金工艺模型发布模块、涂装工艺模型发布模块和焊接装配工艺模型发布模块。

机加工工艺模型发布是将建立好的模型发布为ProductView格式文件,以方便查阅。钣金工艺模型发布模块是将建立好的钣金工艺MBD模型发布为ProductView格式轻量化文件,以方便信息获取。涂装工艺模型发布模块是将建立好的涂装工艺MBD模型发布为ProductView格式轻量化文件,以方便信息网页化获取。焊接装配工艺模型发布模块是根据装配顺序将建立好的焊接装配序列模型发布为ProductView格式文件,以方便查阅。基于构建的插件,动态多视图地展示全三维集成工艺模型信息,以使车间加工、装配人员能多方位直观地浏览工艺模型。具体的发布界面布局如图12所示。

三、结语

通过三维模型标注技术、三维机加工艺设计技术、三维焊接装配工艺设计技术、三维工艺可视化发布技术和三维模型质量检测技术的应用,使设计人员可以在三维环境下开展机加工、焊接装配工艺设计,并将机加工工艺、焊接装配工艺发布到车间终端,取消二维工程图和工艺卡片,打通机加工工艺、焊接装配工艺数据链,显著提高设计水平和效率。endprint