航空制造现场监测与控制技术发展趋势展望

2017-10-11王立书

王立书

制造现场监测与控制技术发展概述

制造现场监测与控制系统承担着实现制造资源和制造过程状态实时感知、检测和反馈控制的重要功能,是智能制造动态感知、实时分析、自主决策、精准执行智能制造新模式的关键技术,是提升生产效率,提高产品质量,完善生产管理的基础和必要手段。制造现场监测与控制技术在流程性生产企业和汽车流水线生产线中以SCADA(数据采集与监视控制系统)形式得到深入应用,但在航空制造业,目前制造现场监测与控制的应用主要在单元级,如数控机床、试验设备和库房等,数控设备DNC(分布式数字控制)/MDC(制造数据采集和状态监控)管理功能往往作为MES(制造执行系统)的子模块出现,目的是为其提供数控程序管理与数控机床状态采集管理。近几年,随着美国工业互联网、德国工业4.0以及中国制造2025等战略的逐步落地,制造现场监测与控制技术应用模式有了翻天覆地的变化。其应用范围已经从单纯的数控机床等设备的管理向人、物、信息系统等万物互联管理转变,随着传感网的发展从基于PLC(可编程逻辑控制器)为主的连接向多类型传感器连接转变,随着工业控制网建设从基于DCS(集散型控制系统)模式向FCS(现场总线控制系统)及工业以太网等复杂网络架构转变,在技术发展上实现从多类型异类传输协议向统一的协议转变。制造现场监测与控制技术在智能制造发展中体现了其日益重要的地位。

关键技术及其应用情况

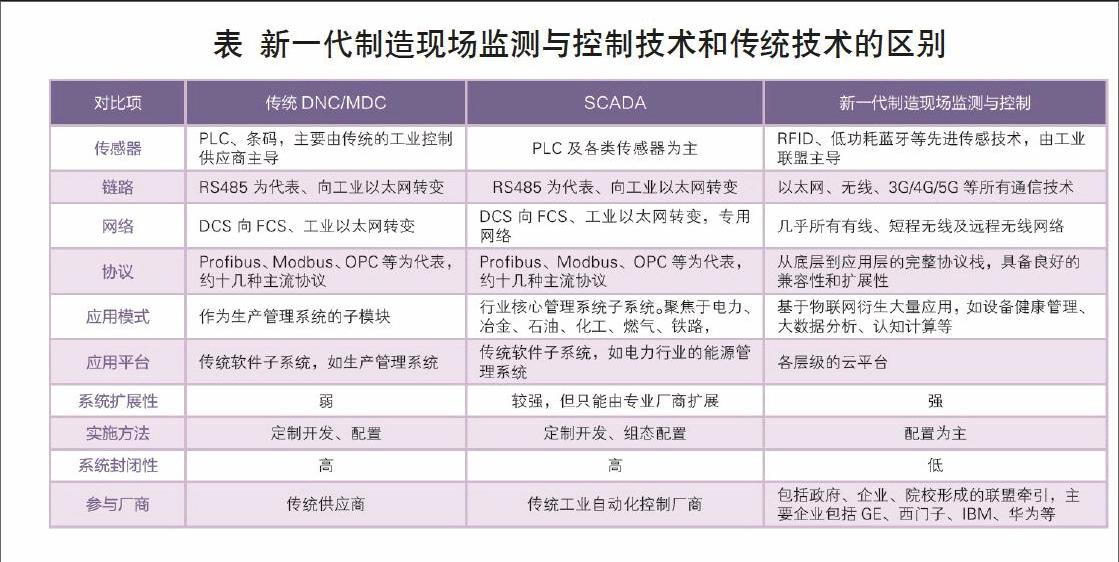

当前的制造现场监测与控制技术继承了互联网、通信、传感器、数据分析等多种技术,并充分融合了下一代互联网、工业物联网、云计算、工业大数据等新一代信息技术的发展成果,与传统DNC/MDC/SCADA技术已经有较大不同。其区别如表所示。

智能制造新模式已经为制造现场监测与控制技术赋予新的应用范式,航空工业智能制造参考架构对此进行了详细阐述,包括其在横向联接及纵向集成应用等全方位的升级。总体而言,新一代制造现场监测与控制融合了物联网等新技术,在制造资源的深度互连、制造状态数据的实时采集和分析、制造过程的优化控制方面远非传统工业自动化网络建设模式可比拟,并已从传统的车间级应用向企业价值链网络集成的方向发展。

智能制造创新中心设备互联技术验证平台

基于智能制造的前期技术研究,航空工业对基于工业物联网的制造现场监测与控制技术一直十分重视。航空工业智能制造创新中心围绕航空工业复合材料制造领域,针对特种工艺设备在健康状态分析、故障预测预警、维修决策支持等方面的需求,基于赛博物理系统技术、物联网技术、大数据及云平台技术,建立了设备互联与数据采集、应用开发与运行平台,对设备进行现场数据实时采集,并通过大数据分析技术建立健康分析模型,实现对设备异常情况进行预判处理,构建了异构设备互联集成、数据采集、数据分析和实时监控的智能制造管控技术验证平台。

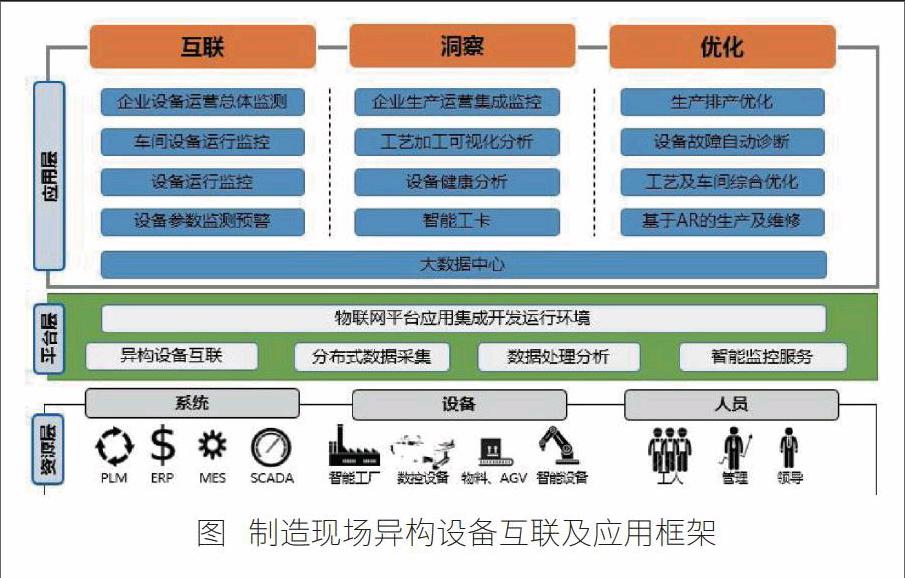

该技术验证平台依据设备接口、协议及工艺特点,以异构设备互联为基础,进行设备快速建模并采集设备运行数据,通过实时数据库对数据进行存储、分析、架构处理,分析过程数据对问题进行预判,并以监控的方式对设备、工厂进行监控。其总体技术架构如图所示。

总体技术架构分为三层:应用层、平台层、资源层。

“应用层”面向业务需求,实现设备互联、洞察、优化。“互联”能够全面感知生产过程要素,如各车间整体运行情况,企业设备运营总体监测,车间设备运行监控,设备参数监测预警。“洞察”提供企业生产运营监控应用,工艺加工可视化分析,设备健康分析,智能工卡等。“优化”提供生产排产优化,设备故障自动诊断,工艺及车间综合优化,基于AR的生产及维修。

“平台层”由各系统平台及程序工具构成,建立“异构设备互联框架”,面向航空装备制造设备的特殊性与复杂性,整合分布各制造现场不同类型规格、不同地域分布的设备,按照规范的模式进行组网互联。“分布式数据采集”能够根据航空装备制造设备多样性及航空零部件高复杂性特点,建立数据分类收集与分布存储规范。“数据处理分析”在大量的过程数据与零件加工数据中,筛选出可用的数据,挖掘出更有价值的内容、问题及趋势。“智能监控服务”整合各类资源数据与数据分析结果,以整体运营管控的形势对数据进行呈现。

“资源层”作为平台数据源由硬件、软件及人员构成,软件包括企业现有应用系统如PLM、ERP/MES和CAPP,硬件包含工厂、设备、产品及物料等,人员包括执行层、管理层和决策层等多种角色。

该平台符合行业规范的设备互联参考架构,结合传感器、大数据、增强现实等先进技术,实现多层次和多专业设备的运行状态实时监测,并能够基于工业设备产生的运行数据,实现设备健康狀态分析、故障预测预警、维修决策支持、基于增强现实的设备现场运营可视化及维修支持等能力,提高整体智能设备系统的最大化运营效率。

应用与推进建议

航空工业制造现场监测与控制技术作为智能制造的基础支撑技术,国外航空工业企业十分重视。GE等美国工业互联网核心企业正在迅猛地从设备、车间网络和价值链多层次推进物联网、工业大数据和云计算的全面应用,必将带来生产力的巨大进步。我国航空工业需要按照智能制造发展战略,依据智能制造的主攻方向,提高人才储备和技术储备,大力提升解决方案能力,进行拓展应用,最终促进实现航空工业自主可控、保证安全的协同基础设施建设要求。endprint