炼油催化剂废水短程硝化反硝化脱氮技术研究

2017-10-11张彤郭智慧马天奇孔繁鑫郭春梅陈进富

张彤,郭智慧,马天奇,孔繁鑫,郭春梅,陈进富*

(1. 中国石油大学(北京)化学工程学院, 北京 102249; 2. 世纪九如(北京)环境科技股份有限公司, 北京 101102;3. 延长石油集团研究院, 陕西 西安 710075)

科研与开发

炼油催化剂废水短程硝化反硝化脱氮技术研究

张彤1,郭智慧2,马天奇3,孔繁鑫1,郭春梅1,陈进富1*

(1. 中国石油大学(北京)化学工程学院, 北京 102249; 2. 世纪九如(北京)环境科技股份有限公司, 北京 101102;3. 延长石油集团研究院, 陕西 西安 710075)

随着国家对环境保护的重视,炼化行业废水排放标准也在逐步升级,《石油炼制工业污染物排放标准》(GB 31570-2015)首次对石化行业总氮排放限值提出了要求,并于2017年7月1日起正式实施。对于炼油催化剂废水,由于其低C/N比,低成本总氮(TN)脱除是其难题。本文以催化剂生产废水为研究对象,结合该废水高含盐、低C/N比的特点,在SBR反应器内采用实时控制的方式,采用短程硝化反硝化脱氮技术对模拟催化剂废水进行实验研究。实验结果表明:在实时控制条件下,低C/N比的含盐催化剂废水稳定运行时NH4+-N和TNN(TNN为亚硝酸盐和硝酸盐之和)去除率分别达到96.9%和99.8%,硝化出水亚硝酸盐积累率NAR平均为98.1%,同时反硝化阶段对碳源需求:醋酸钠(NaAc)/TNN为3.1∶1,节省了大量碳源。

短程硝化反硝化; SBR反应器;总氮脱除

Abstract:With the country's emphasis on environmental protection, wastewater discharge standards of refining industry are gradually being upgraded. Emission standard of pollutants for petroleum refining industry(GB 31570-2015)first put forward higher demands on total nitrogen emission limit to petrochemical industry, which has been implemented since July 1, 2017. For wastewater from refinery catalyst production, the removal of total nitrogen(TN) with lower cost is a difficult problem we are facing today because of its low C/N. In this paper, taking wastewater from refinery catalyst production as a research object, based on high salinity and low C/N characteristics of the wastewater, SBR reactor was used to carry out short range nitrification denitrification technology experiment on the wastewater under real-time control. The result showed that NH4+-N and TNN removal rates respectively reached 96.9% and 99.8% under the real-time control, while the nitrite accumulation rate (NAR) was 98.1%. At the same time,the demand for carbon source in the denitrification stage,NaAc/TNN was 3.1:1.

Key words:Short-cut nitrification and denitrification;SBR reactor;Total nitrogen removal

炼油催化剂生产过程中产生的废水具有高悬浮物、高含盐、高氨氮、低C/N比等特点[1,2]。国家首次对石化行业总氮排放限值提出了要求,《石油炼制工业污染物排放标准》(GB 31570-2015)规定了总氮排放限值为40 mg/L,并于2017年7月1日起正式实施[3,4],因此炼油催化剂废水脱氮成为当前面临的难题。

传统脱氮方法在反硝化过程中需消耗大量碳源,增加运行成本,且不适用于炼油催化剂生产废水处理。短程硝化反硝化生物脱氮工艺主要利用硝化过程亚硝酸菌和硝酸菌作用机理的差异,将硝化控制在形成亚硝酸阶段从而累积大量NO2-,并阻止亚硝酸进一步硝化而直接进行反硝化[5,6]。与传统脱氮工艺相比,短程硝化反硝化的反硝化阶段减少了从NO3

-转化为NO2-的过程,从而节省了40%左右的碳源,同时硝化阶段节省了 25%的曝气量,减少了33%~35%的污泥产量[7-9],因此短程硝化反硝化是低C/N比催化剂废水脱氮的可行方法。

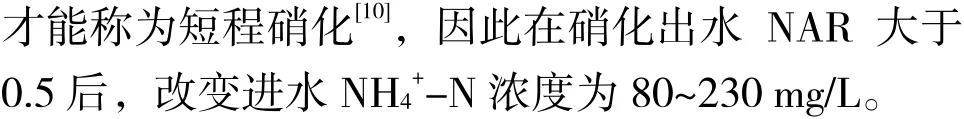

低C/N比的含盐催化剂废水启动10个周期后,进行短程硝化反硝化稳定运行实验研究。为了模拟催化剂生产废水的波动性,实验配制废水的盐含量为 10~20 ms/cm,NH4+-N浓度为80~230 mg/L。实时控制实验的正常运行,即在“DO 肘点”和“氨谷”均出现时结束硝化反应,在“硝酸盐顶点”出现时结束反硝化反应,记录短程硝化反硝化运行时间,研究短程硝化过程 NAR的稳定性和反硝化过程中碳源的需求量。其中亚硝酸盐积累率(NAR)及反硝化容积负荷(NUR)计算如式(1)、(2)。

式中: NAR — 亚硝酸盐积累率,%;

[NO2--N] — 硝化出水亚硝酸盐氮浓度,mg/L;

[NO3--N] — 硝化出水硝酸盐氮浓度,mg/L。

式中: NUR — 反硝化容积负荷,kgTNN/(m3·d);

[TNN]t2— t2时刻TNN浓度,mg/L;

[TNN]t1— t1时刻TNN浓度,mg/L;

t2,t1— 时间,min。

2 实验结果讨论

2.1 短程硝化稳定期运行结果

2.1.1 氨氮

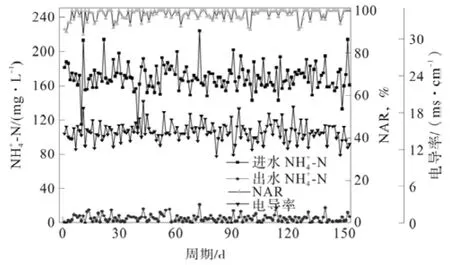

短程硝化反硝化启动达到稳定后,保持温度、DO、SRT、pH与启动阶段一致,温度控制在(30±2)℃,DO 控制在(1.5±0.2)mg/L,pH 控制在 7.5~8.5,模拟催化剂废水含盐量和进水氨氮的波动性进行连续实验。本次实验共稳定运行了153个周期,采用pH计和DO计实时控制监测,其运行结果如图2所示。

图2 稳定期短程硝化的运行结果Fig.2 Performance of ammonia oxidation in the operation period

由图2可知,短程硝化反硝化稳定运行阶段实验配制进水的NH4+-N浓度为111~224 mg/L,平均值为 169.6 mg/L,运行结束出水平均值为5.5 mg/L,计算得NH4+-N去除率达到96%以上。实验表明在实时控制操作下出水 NH4+-N含量很低,达到GB 31570-2015排放要求。短程硝化反硝化稳定运行阶段的进水电导率在10.8~19.8 ms/cm之间,平均为14.85 ms/cm。尽管进水盐含量存在很大的波动,但是出水已经满足排放要求,同时也说明AOB对进水盐浓度有一定的适应能力。

2.1.2 亚硝酸盐和硝酸盐

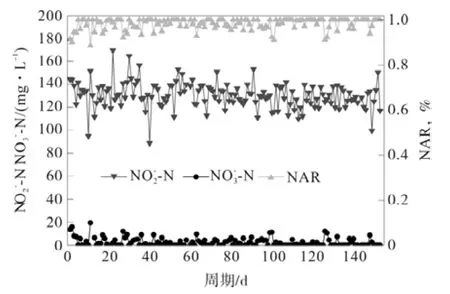

短程硝化反硝化稳定运行阶段短程硝化出水的亚硝酸盐和硝酸盐变化结果和 NAR的变化情况如图3所示。

图3 短程硝化出水NAR变化Fig.3 Evolution of NAR in shortcut nitrification operation period

由运行的这 153个周期的实验结果可以看出,短程硝化出水中NO2--N浓度较高,平均为130 mg/L,NO3

--N浓度则维持在20 mg/L以下,平均为2.4 mg/L。故NAR一直高于88%,平均值为98%。表明在实时控制作用下短程硝化处理高含盐低C/N比废水的NAR可以保持在较高的范围内,说明短程硝化反硝化可以保持稳定运行。

2.2 短程反硝化稳定期运行结果

2.2.1 氮素变化

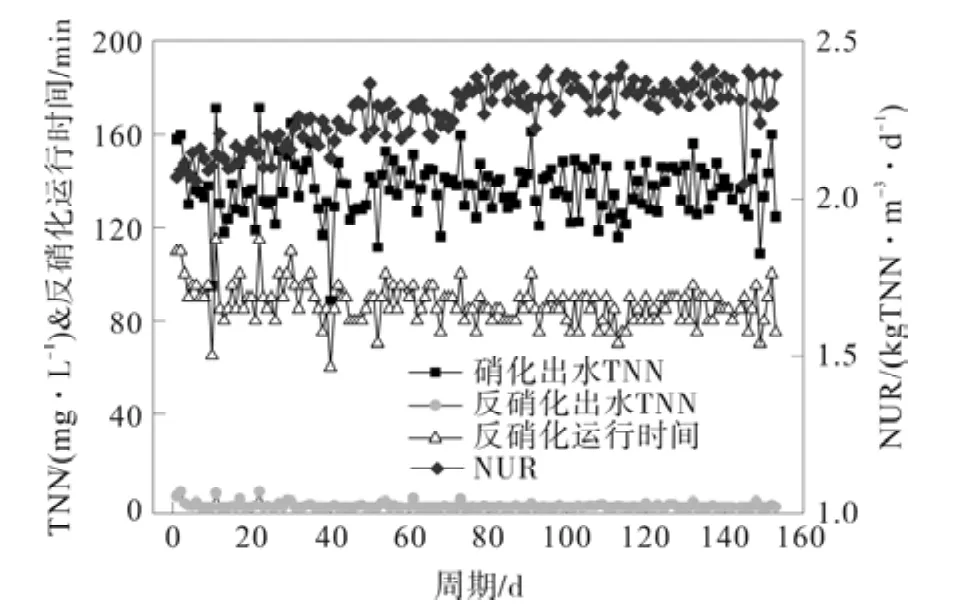

短程硝化反硝化稳定运行期反硝化运行结果如图4所示,硝化出水TNN浓度在88.8~171.4 mg/L之间波动,平均为136.8 mg/L。反硝化出水TNN最高为6.5 mg/L,平均为0.3 mg/L,去除率高达99.8%。这表明在碳源充足的情况下,TNN较容易被去除,并且可以达到较高的去除率。

反硝化运行时间是在实时控制条件下测定的,分布在60~115 min之间,经过80个周期稳定运行,反硝化容积负荷(NUR)由2.1 kg TNN/(m3·d)提高至2.35 kg TNN/(m3·d),并且稳定在2.3-2.4kgTNN/(m3·d)之间。短程硝化启动期接种污泥5.5 g/L,稳定运行80周期后污泥浓度增长至7.5 g/L,比在启动期提高了41%,表明实时控制短程硝化反硝化有利于污泥负荷的提高,从而有利于污泥的增殖。这也验证了在短程硝化反硝化运行中,污泥龄(SRT)需要控制在15~30 d(传统硝化反硝化的SRT在60 d左右),这样既有利于AOB的富集和NOB的淘汰,同时也有利于减少污泥在反应器中的停留时间。

图4 稳定运行期反硝化运行效果Fig.4 Denitrification during operation period

2.2.2 碳源需求量

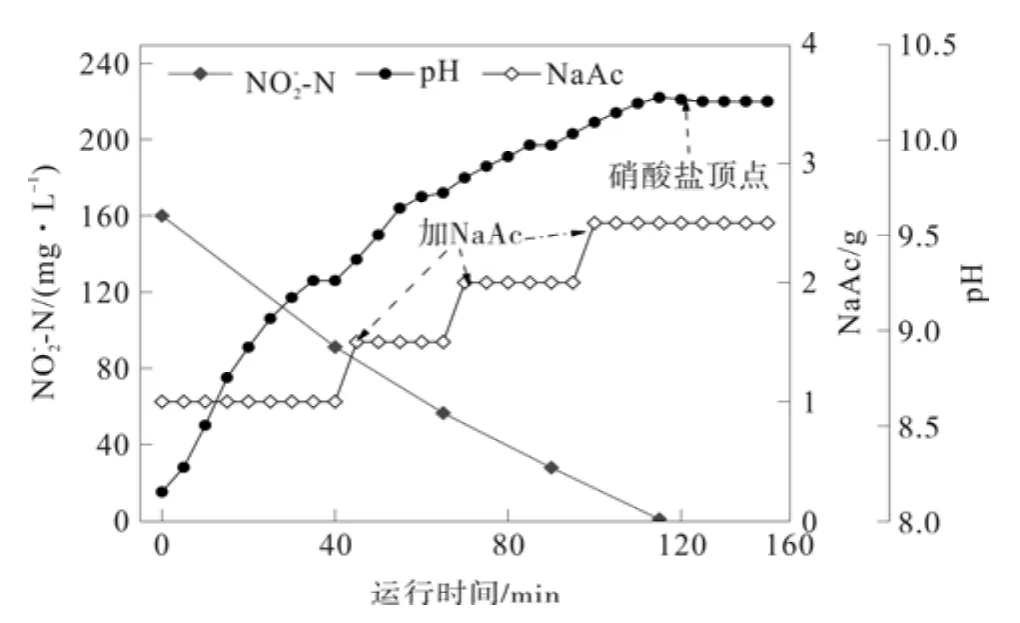

选取第150周期短程硝化出水为研究对象,研究短程硝化反硝化稳定期反硝化运行过程中的碳源需求量,实验结果如图5所示。

图5 短程硝化反硝化稳定运行期反硝化碳源需求量Fig.5 Carbon demand in shortcut nitrification steady running condition

由图5可知,反硝化开始时投加1 g NaAc,在pH曲线出现平台期时,继续添加0.5 g NaAc。从图中可以看出 pH 曲线在 85~90 min,60~65 min和40~45 min时分别出现3次平台期。实验在5L的SBR反应器中进行,需要2.5 g左右的NaAc就可以将硝化出水中约160 mg/L的TNN完全还原为N2,即反硝化菌需要500 mg/L的NaAc使160 mg/L的TNN完全还原为N2。NaAc/TNN比仅为3.1∶1,节省了大量碳源。

3 结 论

以炼油低C/N比的含盐催化剂生产废水为研究对象,在带有实时控制功能的SBR反应器中进行模拟废水耐盐微生物的培养,调节温度至(30±2)℃,DO为 (1.5±0.2)mg/L,pH为7.5~8.5,进行废水的短程硝化反硝化运行研究,主要研究结论如下:

(1)短程硝化稳定期:在实时控制操作下,催化剂废水稳定运行时出水 NH4+-N含量很低,去除率达到 96.9%,满足工业废水达标排放的要求,且短程硝化处理高含盐低C/N比废水的NAR可以保持在较高的范围内,NAR平均为98.1%。

(2)短程反硝化稳定期:在碳源充足的情况下,TNN较容易被去除,并且去除率很高,达到99.8%,反硝化阶段对碳源需求NaAc/TNN为3.1∶1,节省了大量碳源。

[1] 赵小晶,胡奇,陈扬,等.短程硝化处理炼油催化剂废水[J].环境工程学报, 2014, 8(5):1951-1955.

[2] 马宪梁.短程硝化工艺处理炼油催化剂废水抗冲击负荷效能研究[D]. 黑龙江(哈尔滨):哈尔滨工业大学, 2016.

[3] 翁艺斌,韩政,朱宇硕,李煜.“新行业标准”下某炼化企业污水处理评价研究[J].环境工程,2016(S1):833-836.

[4] 付鹏,潘峰,莫欣岳,等.石油炼制行业新旧污染物排放标准的差异[J].化工环保,2015,35(5) :526-530.

[5] 谢新立,王欣.短程硝化反硝化生物脱氮的影响因素分析[J]. 工业用水与废水,2011(02):11-13+50.

[6] 汪德生.短程硝化反硝化中影响 HNO2积累的因素分析[J].环境保护与循环经济,2010,06(04): 57-60.

[7] 李帅,徐金有,林仙键,等.短程硝化反硝化影响因素研究进展[J].广州化工,2014(24):24-26+36.

[8] Qiulai He, Wei Zhang, Shilu Zhang, et al. Enanced nitrogen removal in an aerobic granular sequencing batch reactor performing simultaneous nitrification, endogenous denitrification and phosphorus removal with low superficial gas velocity[J].Chemical Engineering Journal,2017,326:1223-1231.

[9] Jing Zhao, Lijuan Feng, Guangfeng Yang,et al. Development of simultaneous nitrification-denitrification (SND) in biofilm reactors with partially coupled a novel biodegradable carrier for nitrogen-rich water purification[J],Bioresource Technology,2017,243:800-809.

[10] 杨旭.CRI系统短程硝化反硝化脱氮调控方法研究[D].四川(成都):西南交通大学,2016.

Research on Short-cut Nitrification and Denitrification Nitrogen Removal Technology for Treating Wastewater From Refinery Catalyst Production

ZHANGTong1,GUO Zhi-hui2,MA Tian-qi3,KONG Fan-xin1, GUO Chun-mei1,CHEN Jin-fu1*

(1. China University of Petroleum (Beijing), Beijing 102249,China;2. Century Rotek (Beijing) Environmental Science and Technology Co., Ltd., Beijing 101102,China;3. Research Institute of Yanchang Petroleum(Group) Co., Ltd., Shaanxi Xi'an 710075,China)

TE624.9

A

1671-0460(2017)09-1737-04

中国石油大学(北京)引进人才科研启动基金,项目号:2462015YJRC030。

2017-07-13

张彤(1993-),女,陕西省西安市人,在读研究生,2015年毕业于西北大学化学工程与工艺专业,研究方向:膜分离技术与水处理。E-mail:499832210@qq.com。

陈进富(1964-),男,教授,博士,主要从事油气田和石油化工污染治理新技术新工艺的研究、高能量密度气体能源储存技术研究。E-mail:cjf64@163.com。