热轧精轧机弯窜装置改造

2017-10-11田小刚

田小刚,雷 刚

(中冶赛迪装备有限公司, 重庆 400013)

热轧精轧机弯窜装置改造

田小刚,雷 刚

(中冶赛迪装备有限公司, 重庆 400013)

弯窜技术是热连轧生产线成品板形精度控制的核心技术。作为最关键核心的弯窜装置,具有改造关系复杂、投资影响较大、改造难度大等特点。针对以上问题,以国内某大型钢铁企业1 580 mm热连轧生产线为例,进行了弯窜装置改造的可行性分析,最终确定了弯窜装置改造的设备改造范围,为弯窜装置的改造提供了技术参考。

热连轧;弯辊;窜辊;精轧机;升级改造

Abstract: Bending and shifting technology is the core technology of the precision control of hot continuous rolling product line. With the development of rolling technology, the demand for the upgrading of rolling mill is becoming more and more urgent. The bending and shifting device revamp has the characteristics of complex transformation, large investment and difficult to reform. It is of vital importance to clarify the reform ideas and master the design methods for the bending and shifting device revamp.

Keywords: hot rolling; bending; shifting; finishing mill; revamp

近年来,随着我国钢铁产能过剩现状和客户需求的逐步提高,钢铁市场的竞争愈加激烈。提高产品质量、延伸产品规格,成为生产线升级改造的目标。热轧弯辊及窜辊(以下简称弯窜)技术作为现代化热轧生产线实现板形控制的核心技术之一[1],是热轧生产线改造中的核心关注点。弯窜装置是弯窜技术的执行机构,安装在精轧机机架窗口的中部,受限于精轧机机架窗口内空间、设备结构等综合因素影响,其改造具有关联设备多、空间狭小、改造设计难度大、施工周期长、投资费用高等特点。设计中稍有考虑不周,都可能影响产品质量,导致改造失败。因此,对于弯窜装置改造思路的梳理是十分必要的。

1 设计输入

国内某大型钢铁企业1 580 mm热连轧生产线,其原精轧机组未设置窜辊装置,仅有一套平衡装置可提供平衡力900 kN/轴承座。以此生产线的弯窜改造为例,探讨热轧弯窜装置改造思路。

弯窜技术的主要作用有控制产品板形质量、均匀轧辊磨损、减少换辊次数等[1]。因此,弯窜改造的目的往往是根据现有的生产情况提出一个具体的指标。实现这样的改造目标,是一个多专业协同的过程。其中,落实到弯窜装置的设备改造只有2个参数:弯辊力和窜辊量。以示例生产线的弯窜改造项目为例,经轧制工艺模拟计算后,设备参数拟增加弯辊力至1 300 kN/轴承座,增设窜辊装置,窜辊量±150 mm。

2 可行性分析

2.1 弯窜的结构型式选择

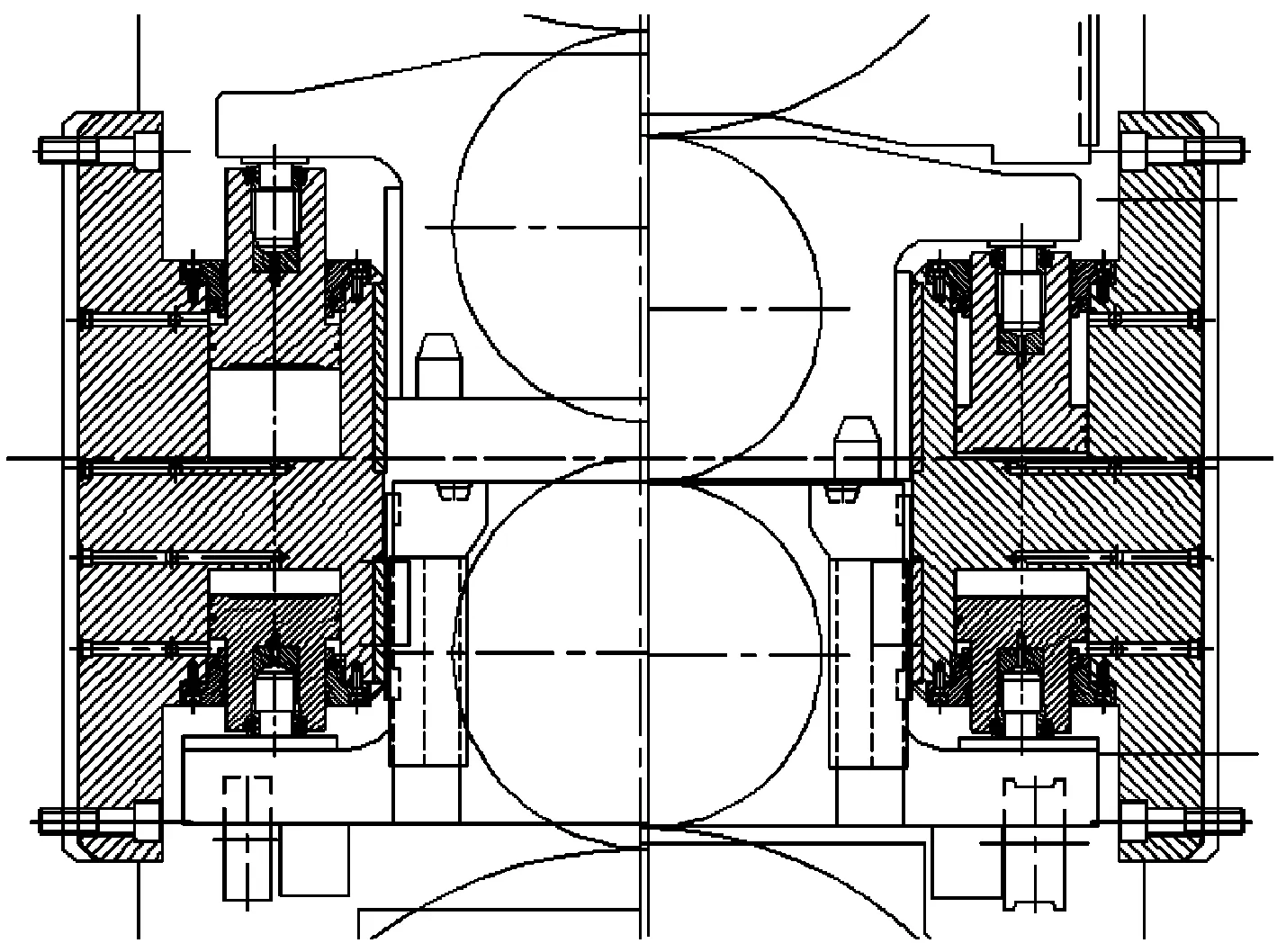

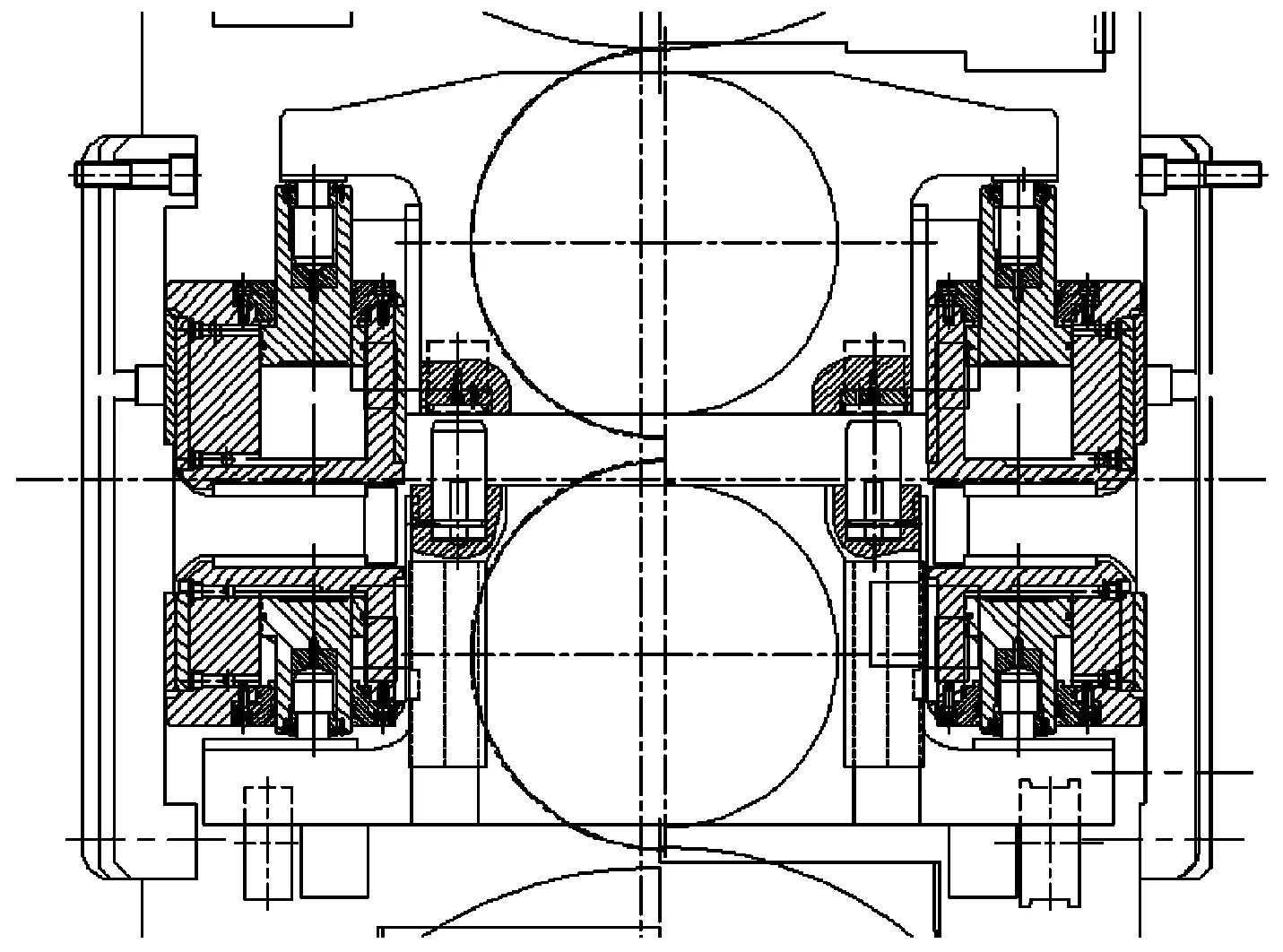

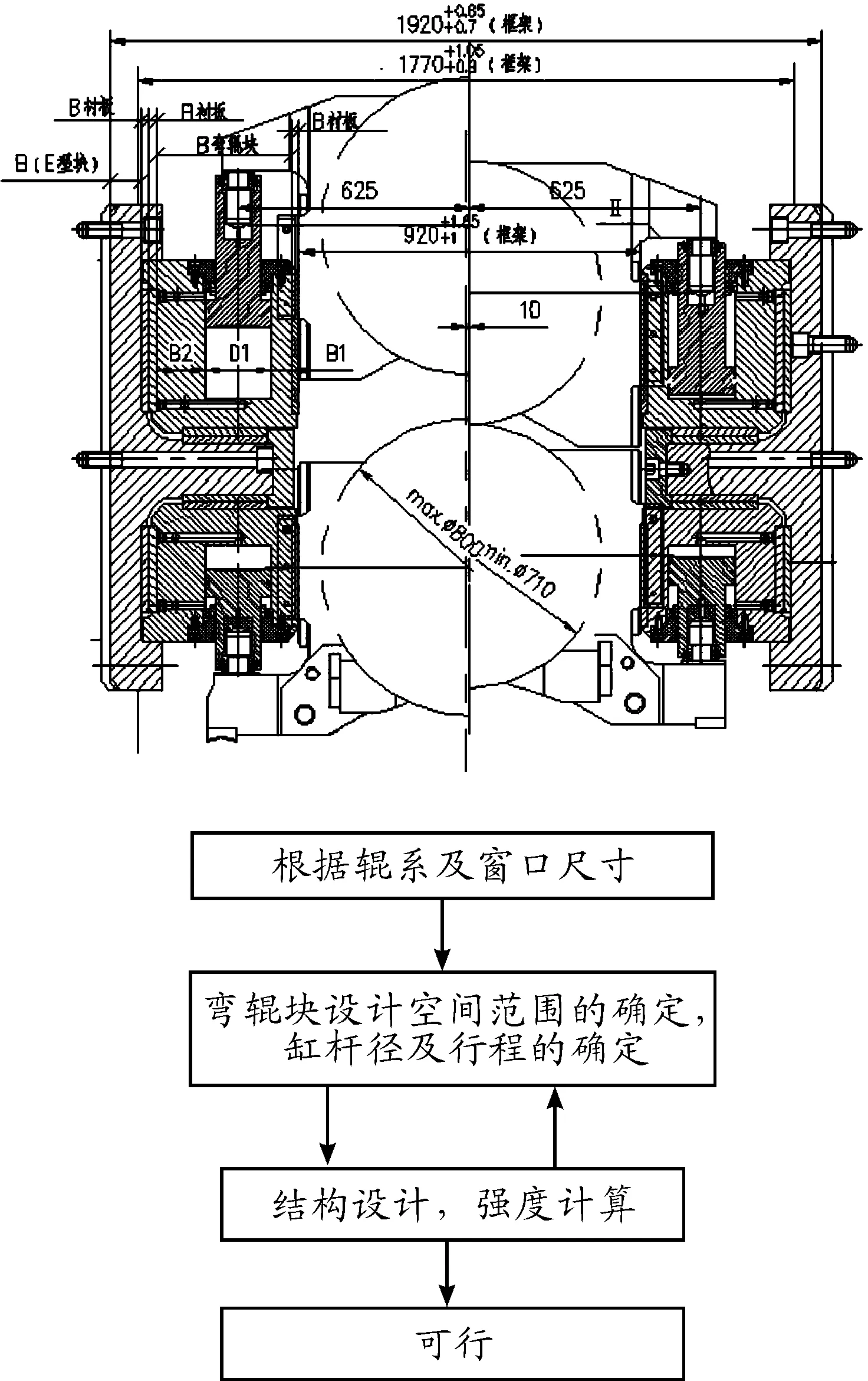

弯窜装置的结构型式可分为移动式弯窜装置和固定式弯窜装置[1]。固定式弯窜装置即指弯辊缸在窜辊过程中相对于工作辊轴承座的位置是变化的结构形式(图1)。移动式弯窜装置即指弯辊缸在窜辊过程中相对于工作辊轴承座的位置是固定的结构形式(图2)。

图1 固定式弯窜装置

图2 移动式弯窜装置

改造项目中,弯窜装置结构型式的选择需要考虑的因素较多,主要有设备布置空间、工作辊轴承的受力优化、弯窜装置内部衬板的磨损、弯窜装置的拆卸维护、油路的配置、客户的习惯等。

对于示例的1 580 mm弯窜改造,经多方面反复分析论证及大量的可行性分析,最终确定选用固定式弯窜结构。

2.2 弯辊装置的可行性分析

弯辊力是弯辊装置设计的核心参数。弯辊装置改造的可行性主要取决于工作辊装配能否承受改造后的弯辊力,弯辊装置自身的布置空间能否得到满足等因素。以示例的1 580 mm弯窜改造为例:

1) 工作辊轴承的校核

计算条件:

现有轴承外形尺寸:∅390×∅510×350 mm

轴承额定动态载荷:C90(4)=1 388 kN

弯辊力Fradial:1 300 kN

最大工作速度: 655 r/min

轴承受力计算:

Fradial=1 300 kN,Faxiall=0 kN,(轴向力由推力轴承承担)

径向力FrAB=0.5Fradial=650 kN

最大速度:S=655 r/min。

则在最大速度、最大载荷下,轴承的寿命为:

L10=(0.5C90(4)/FrAB)10/3× [(1.5×106)/S]=(694/650)10/3× [(1.5×106)/655]=2 849 h

鉴于轧机实际生产中不可能同时在最大载荷及最大速度下运行,根据经验按70%的最大载荷和70%的最大速度计算寿命[2-3]。经过计算,轴承满足1 300 kN弯辊力的工况,轴承可以利旧。

若轴承校核不能通过,则需要更换轴承,然后对轴承座、工作辊进行新的结构设计及强度校核。若仍无法满足要求,则表明弯辊力选择的数据不合适,改造不具备可行性,需要降低弯辊力按上述过程重新开展可行性分析。

2) 工作辊强度的校核

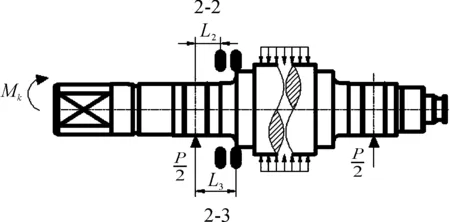

如图3所示,在工作辊主传动电机最大输出扭矩不变的情况下,弯辊力增大,对轧辊的影响主要是辊颈的强度及辊身与辊颈过渡圆角处的应力大小,及2-2断面和3-3断面[2-3]。

图3 工作辊的受力分析

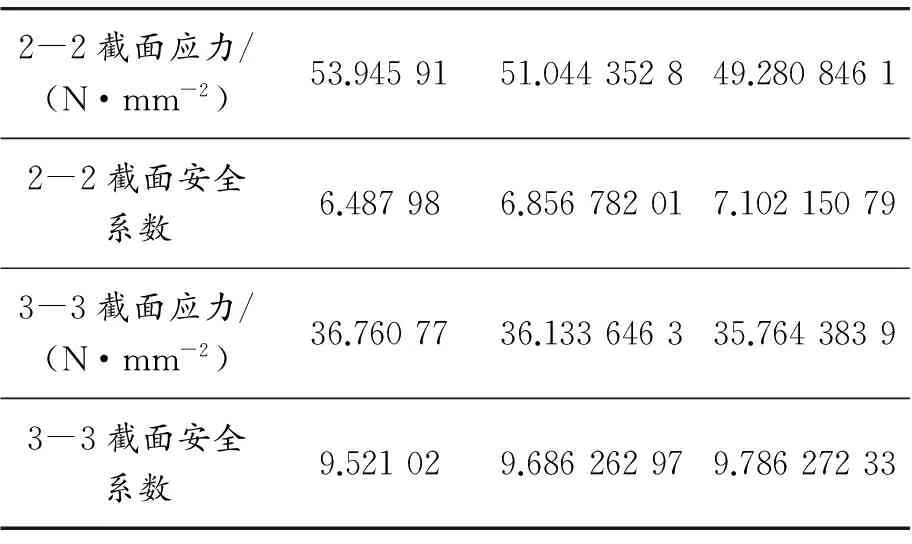

依据材料力学弯扭合成强度相关理论,对示例的1 580 mm弯窜改造轧辊进行校核,结果见表1。

表1 轧辊校核数据

通过表1的计算结果可以得出,工作辊强度满足1 300 kN弯辊力的工况,工作辊可以利旧。

若该校核不能通过,则需要加大辊颈尺寸再行校核。但辊颈加大,会导致轴承、轴承座、传动轴、轧辊等全部更新。若是单纯地只改弯辊装置而不涉及窜辊装置,考虑到改造的投资问题,可不用再行分析,直接判定为不可行,需降低弯辊力后再行校核。

3) 轴承座强度的校核

弯辊力对工作辊轴承座的受力有直接的影响,因工作辊轴承座为非标设备,各部位的尺寸关系复杂,故其校核计算采用有限元的方式。以示例1 580 mm弯窜改造项目为例,计算结果(图4)显示最大应力值为114.8 MPa,轴承座应力校核略偏大,但依然满足要求,具备可行性。

图4 轴承座强度校核

若该校核不能通过,需要重新设计轴承座,涉及轴承、弯辊块,甚至支承辊轴承座等零部件的结构设计,然后再行校核,直到通过为止。若仍不能满足强度校核要求,需要降低弯辊力重复校核过程。

4) 弯辊块结构设计

弯辊块结构设计复杂程度更高,需要与前边的校核计算反复交织进行。

如图5所示,首先根据工作辊辊系和窗口的尺寸初步确定弯辊块的可用空间,然后根据弯辊力的大小确定弯辊缸的缸杆径,再进行衬板、油路、安装空间的设计。若空间不足,则需要协调工作辊轴承座的改造或者牌坊窗口的机加工,直到弯辊块结构设计可行为止,然后再对因弯辊结构设计而改动的工作辊轴承、牌坊窗口等进行受力分析,若通不过,则需要对弯辊块的结构设计再行调整,如此反复,直到可行为止。若仍不能满足要求,则需要降低弯辊力重新进行上述过程。

图5 弯辊块结构设计

在示例的1 580 mm弯窜改造项目中,因窗口安装空间足够,故未对牌坊进行加工处理,仅轴承座因为窜辊的需要进行了更新,并按前文图4所示对新轴承座进行了校核计算,结果表明结论可行。

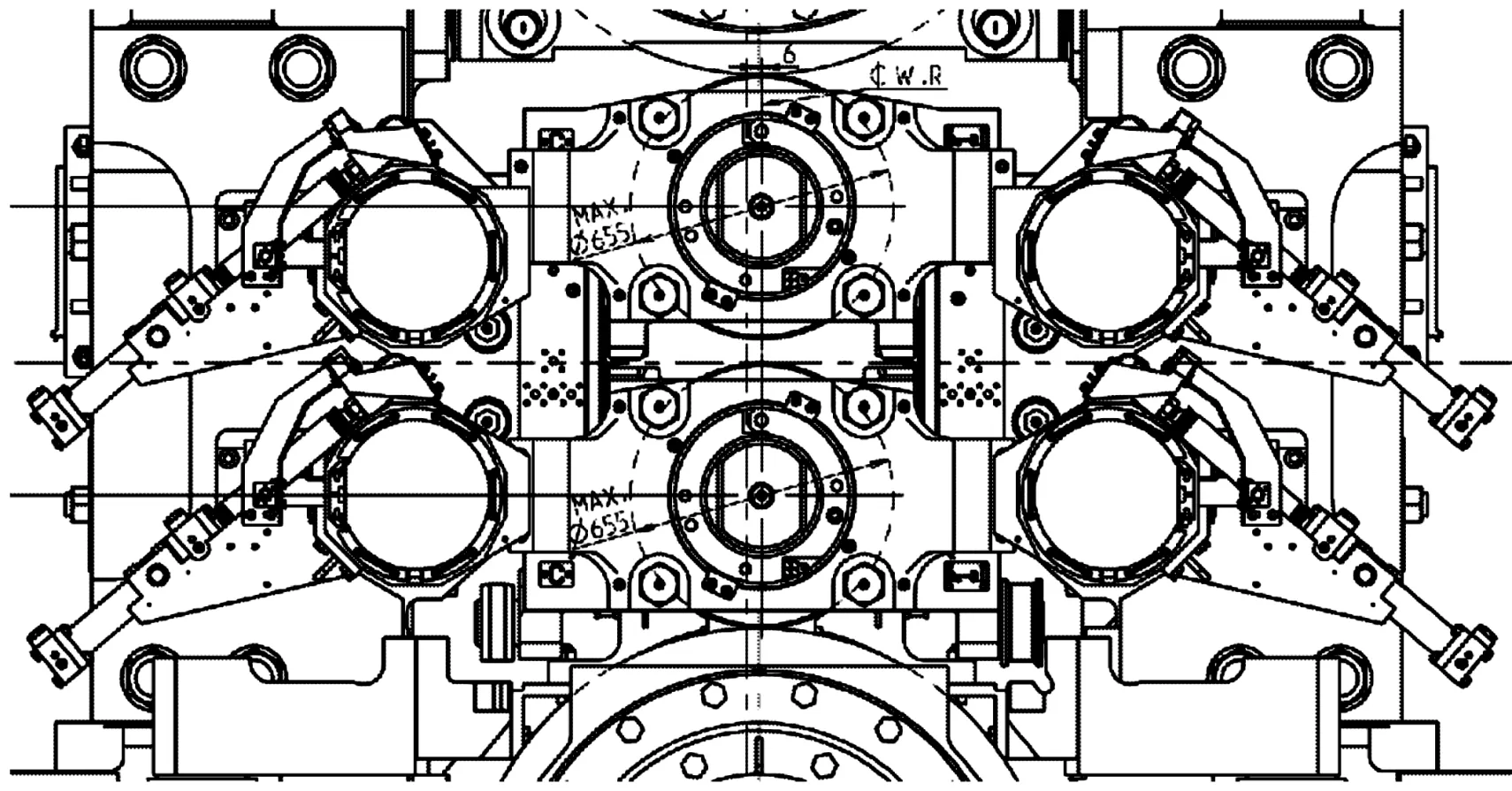

2.3 窜辊装置的可行性分析

窜辊量是弯辊装置设计的核心参数。窜辊装置的可行性主要取决于结构自身对工作辊换辊的影响、辊身加长后机架内的布置情况、主传动的布置情况、磨辊间的影响等因素[1,4-8]。

1) 窜辊装置对工作辊换辊的影响

窜辊装置因为一般都安装在轧线的操作侧,而工作辊换辊时也是从操作侧窗口内移出机外,因此,窜辊缸的设计必须保证不能影响工作辊换辊时的移出。可行性分析主要是结构设计。以示例的1 580 mm弯窜改造为例,最终的结构外形如图6所示。

一般而言,窜辊装置的布置对于工作辊换辊的影响都可以避免,只是结构上的复杂程度而已,需要做大量的结构设计工作。

图6 窜辊装置结构

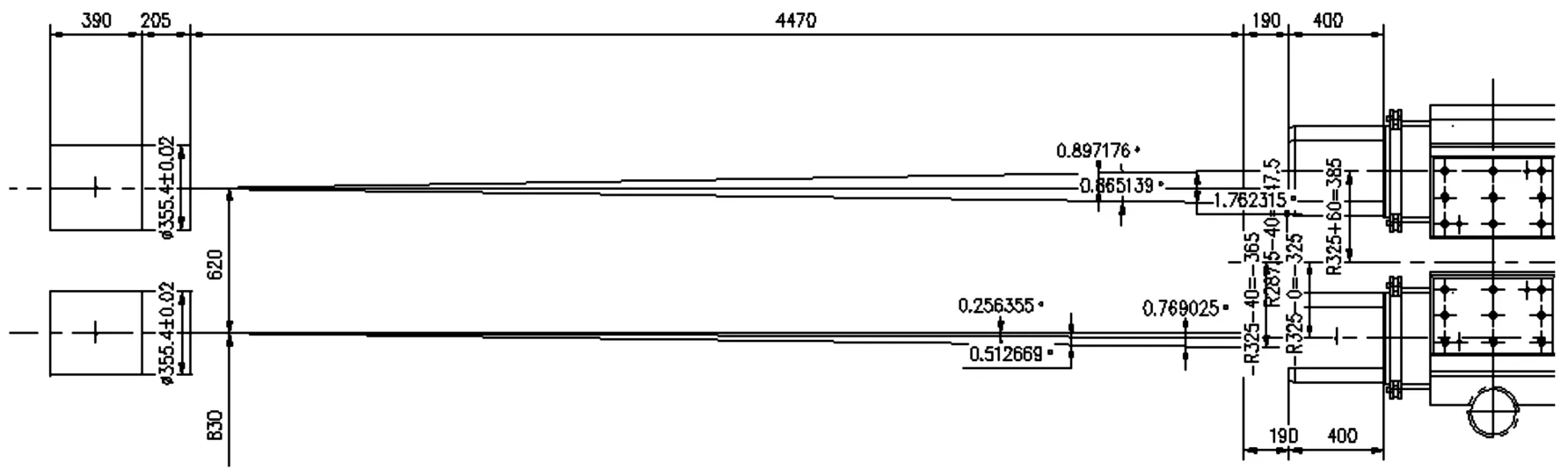

2) 工作辊辊身加长的影响

对于没有窜辊功能的轧机增加窜辊功能,或者原有窜辊功能在改造中拟增加窜辊量的轧机在改造时,均需要根据新增的窜辊量对工作辊辊身进行2倍新增窜辊量的加长。因此,需要对加长后的工作辊轴承座与轧机机架的相对位置、轴承座与弯辊缸的相对位置、轴承座与轴承的相对位置进行综合考虑,同时要考虑到工作辊吊具、磨辊间磨床、存放架等设备的影响。

以示例的1 580 mm弯窜改造为例,窜辊量为±150 mm,则

① 现有工作辊辊身加长300 mm,需要更新。

② 现有轴承宽度仅为350 mm,无法满足±150 mm 窜辊量的使用需求,需要更新。

③ 经核算,现有轧辊吊具可以满足新轧辊的吊装,吊具利旧。

④ 更新后的工作辊改变了磨床的支撑位置,磨床需要改造。

辊身加长导致对相关件的影响,需要从技术上确认各相关件改造后的可行性。此外,还需要在投资上综合衡量,选择合适的窜辊量。

3) 窜辊量对主传动轴的影响

增加窜辊装置后,若原来的主传动不具备伸缩功能或者伸缩长度不能满足窜辊量的需求,则需要更新主传动轴,并对新的传动轴进行可行性分析,该分析主要是通过主轴最大工作摆角进行校核。

以示例的1 580 mm弯窜改造为例,窜辊量±150 mm,则主传动轴的伸缩量为300 mm。结合新工作辊辊身加长后在机架窗口内的极限位置情况,根据图7所示,经过计算,新主传动最大的工作摆角为1.73°,该数值偏大,但不会影响主传动轴工作的可靠性,具备可行性。

图7 主传动轴偏角位置

若主传动轴摆角的布置结果偏大,超出传动轴允许的工作极限范围,则需要对轧辊与牌坊的关系进行重新调整,以降低最大摆角。若仍不可行,则需要减小最大窜辊量或者将主传动齿轮箱后移,但移动齿轮箱会造成改造投资的大幅增加,一般不采用。

3 改造范围的确定

通过分别对弯辊装置和窜辊装置改造可行性进行分析,结合两者的结果,就可以最终确定弯窜装置改造的设备改造范围。

以示例的1 580 mm弯窜改造为例,经过弯窜的可行性分析,最终明确了具体的改造范围,即:新增弯窜结构、工作辊装配(含轴承座、轴承、轧辊)更新、工作辊主传动轴更新、磨辊间设备改造等。

完成上述可行性分析并确认改造范围后,即可按分析计算结果进行改造设计并实施。

4 结束语

弯窜技术改造是热轧生产线改造的重要部分,除了弯窜技术自身对产品的板形质量、轧制工艺生产安排等至关重要外,弯窜装置的改造空间狭小,结构关系复杂。直接受弯窜装置改造影响的如轧辊、轧辊轴承、轴承座、主传动轴、牌坊等零部件都对改造的成本有重大影响,所以弯窜装置的改造往往需要兼顾投资成本与改造方案,理清思路,逐步进行,可以取得事半功倍的效果。本文示例的1 580 mm弯窜改造项目,在改造前期完成了大量的梳理、分析、计算等可行性研究工作,最终确保了该项目的顺利实施。项目自投产以来运行良好,产品质量和轧辊更换周期均满足改造预期要求。

[1] 金兹伯格 V B.高精度板带材轧制理论与实践[M].姜明东,王国栋,等译.北京:冶金工业出版社,2002.

[2] 邹家祥.轧钢机械[M].北京:冶金工业出版社,2004.

[3] 雷刚,陈敏.轧机弯辊和窜辊对轧辊轴承偏载的分析[J].重庆理工大学学报(自然科学),2013,27(7):29-31.

[4] 李方奇,黄焕江.热连轧生产线中的精轧机弯窜装置改造[J].现在制造技术与装备,2016(7):84-86.

[5] 梁勋国.六辊冷连轧机弯辊力设定模型[J].钢铁,2014,49(10):40-43.

[6] 李耀强,李连胜,刘振杰.2080冷轧机弯辊系统分析及故障处理[J].重型机械,2014(3):79-82.

[7] 程建国.冷轧机弯辊装置的设计改进[J].有色金属加工,2008,37(5):46-47.

[8] 张鹏,许瑞章,张可建,等.武钢热轧厂精轧机弯辊技术[J].装备维修技术,2000(3):46-52.

(责任编辑林 芳)

BendingandShiftingDeviceRevamponFinishingMillsinaHotContinuousRollingProductLine

TIAN Xiaogang, LEI Gang

(CISDI Equipment Co., Ltd., Chongqing 400013, China)

2017-04-06

田小刚(1984—),男,陕西人,工程师,主要从事冶金设备设计研究,E-mail:gang.lei@cisdi.com.cn。

田小刚,雷刚.热轧精轧机弯窜装置改造[J].重庆理工大学学报(自然科学),2017(9):79-83.

formatTIAN Xiaogang, LEI Gang.Bending and Shifting Device Revamp on Finishing Mills in a Hot Continuous Rolling Product Line[J].Journal of Chongqing University of Technology(Natural Science),2017(9):79-83.

10.3969/j.issn.1674-8425(z).2017.09.013

TG333

A

1674-8425(2017)09-0079-05