应用模态应变能原理的机械弹性车轮损伤识别

2017-10-11王仁亮赵又群

王仁亮,赵又群

(南京航空航天大学 能源与动力学院, 南京 210016)

应用模态应变能原理的机械弹性车轮损伤识别

王仁亮,赵又群

(南京航空航天大学 能源与动力学院, 南京 210016)

车轮损伤识别对机械弹性车轮使用安全至关重要。根据车轮工作原理与结构特征,建立了车轮的非线性有限元模型,利用模态分析有限元方法计算了无损伤车轮的固有频率;结合模态试验验证了模型的准确性。通过有限元分析和试验对弹性环的危险区域进行了分析。采用刚度退化模型模拟弹性环的局部损伤,利用单元集损伤变量对机械弹性车轮内部弹性环的不同位置、不同损伤状态进行了识别。研究结果表明:应用模态应变能原理可识别出车轮内部弹性环的损伤,且识别方法准确有效,为车轮的健康状态检测和故障诊断提供了参考。

模态应变能;机械弹性车轮;损伤识别;模态

Abstract: Wheel damage identification is very important for the safety of the mechanical elastic wheel. According to the working principle and structure characteristics, a nonlinear finite element model of the wheel was established. The natural frequency of the wheel without damage are calculated by using the finite element modal analysis method; The modal test was used to verify the accuracy of the model. The finite element analysis and test were carried out to analyze the dangerous zone of the elastic ring. The stiffness degradation model was used to simulate the local damage of the elastic ring, and the different position and the damage state of the elastic ring was identified by using the element set damage variable. The research results showed that the damage inside the mechanical elastic wheel can be identified based on the theory of modal strain energy. Meanwhile, this method was accurate and effective, which provided reference for the health condition detection and fault diagnosis of the wheel.

Keywords: modal strain energy; mechanical elastic wheel; damage identification; modal

轮胎是汽车行驶的重要参与者,其主要功能是支承车身、缓和路面的冲击、实现与路面的接触并保证车辆的行驶能力。充气轮胎在高速行驶时容易刺破爆胎,对交通参与者的生命财产造成威胁。据研究表明:车辆在160 km/h以上发生爆胎时,事故造成的死亡率接近100%[1]。因此研发具有防刺破、防爆胎的新型轮胎就很有意义。

为解决上述问题,本课题组提出一种新型机械弹性车轮的构想,并在有限元分析、力学特性和通过性方面进行了一定的理论与试验方面的探索[2-5]。机械弹性车轮利用非充气结构的弹性材料来实现与充气轮胎不同的缓冲减震等功能。机械弹性车轮在服役过程中,由于路面随机载荷作用、恶劣环境的侵蚀、材料性质老化等原因不可避免地在结构上积累起裂缝、腐蚀变形等损伤结构。一旦车轮关键受力部位出现了严重的损伤,其使用功能会下降,更有甚者将会触发难以想象的灾难性事故。传统的检测方法可视为对结构本身造成一定的损害的机械行为,且耗费大量的人力、物力资源。而利用振动特性的变化对工程结构的损伤加以识别[6],能较理想地回避上述问题。其原理如下:所有结构都是由质量矩阵、刚度矩阵、阻尼矩阵组成的力学系统。结构的局部损伤会影响系统的动态特性,一般降低结构的刚度、增大阻尼、改变振动的固有频率和模态振型会使结构显示出与正常结构不同的动态特性,因此可以利用结构系统的各种模态参数的变化作为特性标识量来诊断结构的损伤[7-9],其最大优点是不影响结构的正常使用,能方便地完成结构损伤的在线检测和诊断。

本文建立了满足仿真分析的有限元模型,通过试验模态分析得到的固有频率来验证模型的正确性。然后基于模态应变能原理,对机械弹性车轮輮轮内部弹性环的损伤识别问题进行数值分析,通过对每种工况下设定不同的损伤程度,考虑模态应变能法对弹性环关键部位几种典型损伤的识别效果。对弹性环在每种损伤工况下的輮轮进行模态分析,得到輮轮的固有频率和模态振型,然后在此基础上建立模态应变能耗散率和相应的结构损伤前后的应变能变化关系,从而获得每一单元损伤变量的数值[10],最后通过该项指标来对机械弹性车轮的弹性环的预设损伤进行识别,并对识别结果进行分析。对模态应变能法在机械弹性车轮损伤识别中的应用进行了讨论。

1 机械弹性车轮结构与工作原理

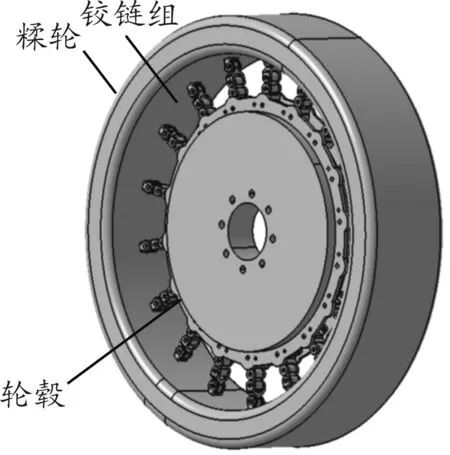

新型机械弹性车轮主体结构由轮毂、铰链组和輮轮等部件组成,如图1所示。輮轮内部包裹由弹性环组合卡将多股钢丝卡在一起组成的弹性环骨架结构,起到骨架作用,并保证一定的弹性。车轮轮毂通过18条铰链组悬挂在輮轮内,铰链组为弹性材料,能起到缓和冲击和传递扭矩的作用。

图1 机械弹性车轮结构

机械弹性车轮在工作时,车轴给轮毂施加垂向载荷和扭矩,使铰链组由平衡状态变为预紧状态,进而克服地面的行驶阻力向前运动。由于轮毂是依靠铰链组的拉力悬挂于輮轮内部,当受到垂向载荷时,轮毂相对于初始状态会有一个向下的位移,同时通过除地面接触区域以外的铰链组将垂直载荷传递到輮轮,使輮轮产生一定程度的类椭圆弹性变形,如图2所示[11]。当车轮工作时,来自地面的激励能量大部分被輮轮的弹性变形和铰链组的突变弯曲吸收,这使其与普通充气轮胎有不同的减振缓冲原理。

2 机械弹性车轮及弹性环模态分析

2.1 数值模态分析

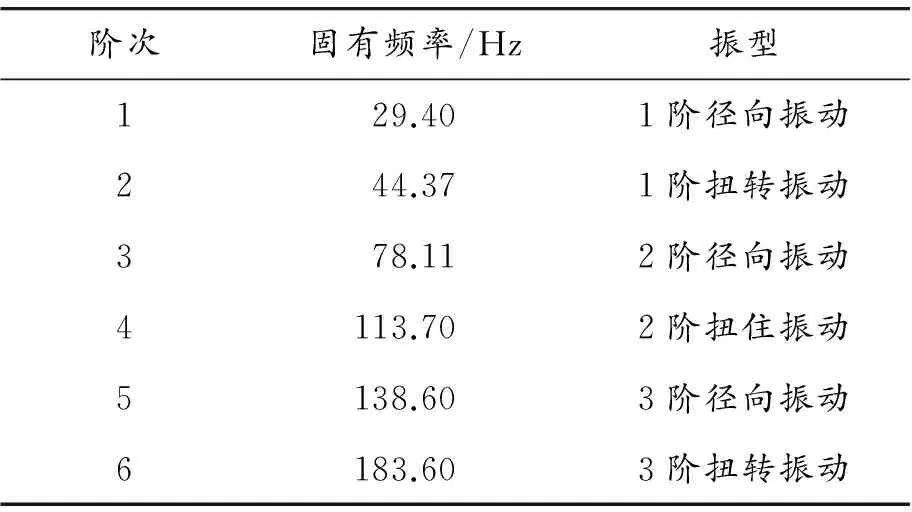

首先用三维软件CATIA建立三维模型,为了保证有限元模型的准确性和节省计算时间,对模型进行一定程度的简化处理。利用HyperWorks软件中的HyperMesh模块对机械弹性车轮模型进行网格划分、赋予材料属性、设置接触关系,建立能满足分析需要的有限元模型[12],如图3所示。采用Msc.Nastran求解器对分析模型进行求解,在后处理软件Hyperview中可获得模型的前6阶模态参数(忽略刚体模态),如表1所示。

2.2 试验模态分析

针对机械弹性车轮自由模态试验,采用移动力锤法进行径向激振试验分析,并利用模态试验分析软件LMS Test.Lab进行识别分析。机械弹性车轮自由悬置,在胎面周圈中心圆处均匀布置18个拾振点,对其进行自由模态试验,如图4所示。

图4 机械弹性车轮模态试验

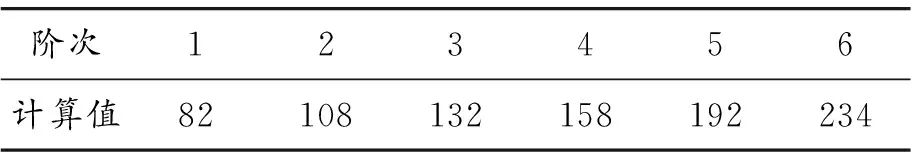

通过试验模态分析,可以得知机械弹性车轮自由状态下的模态参数,如表2所示。

表2 机械弹性车轮试验模态频率 Hz

2.3 模态频率相关性分析

通过上述计算和试验,能获得相关的计算模态频率和试验模态频率与阶次的变化关系曲线,如图5所示。从图中可观察到:模拟值与试验值的数据变化趋势基本一致,误差不大,可以说明该有限元模型相对比较准确,可用于进一步的分析。

图5 模态频率计算值与仿真值变化曲线关系

3 机械弹性车轮輮轮危险区域分析

将上述建好的模型中的弹性环单独抽取出来,通过对弹性环进行模态分析,得到模态参数如表3所示。

表3 弹性环固有频率及振型

在后处理中对弹性环的应力值进行查看,结果如图6所示。

图6 2、4、6阶固有频率下的应力云图

从图6可以看出:在2、4和6阶固有频率下结构的最大应力分别为89.14、204.8和285.5 MPa。由分析可知:弹性环的2、4、6阶固有频率,与路面激励、发动机激励等外界激励频率接近,理论上容易发生共振,使弹性环局部应力增大,产生损伤,如图7所示。

图7 弹性环局部(卡环)应力集中云图

同时对机械弹性车轮进行了实车试验,发现由于持续工作,在分析出的应力集中区会出现卡环损伤破坏甚至断裂的现象,这是非常危险的,可能会导致可怕的事故发生,如图8所示。因此对弹性环的定量损伤识别工作显得尤为重要。

图8 卡环损伤破坏图

4 机械弹性车轮弹性环损伤模拟

引入损伤度D来表征材料劣化程度,对于金属材料,损伤度可被看作标量,取值范围为[0,1]。

D(t)=1-E(t)/E

(1)

其中:E为材料未发生损伤时的弹性模量;E(t)为材料发生损伤时的弹性模量。

一般来说,对于系统中的构件,受到外力激励时,内部各点的受力状态是不同的,因此损伤度的值也不近相同。对于离散的体系,可以近似认为其是受力均匀的,故用损伤度来表征每个单元的损伤程度。

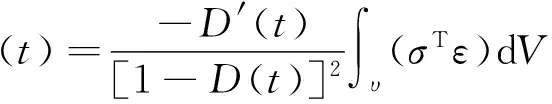

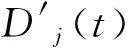

假定损伤过程是一个连续的时间过程,根据应变能等效原理,结构单元t时刻的应变能耗散率可表示为[13]:

(2)

其中:σ为结构内部某点的应力向量;ε为该点的应变向量; T为矩阵的转置;v为单元体积。

由于结构发生损伤时质量变化并不明显,因此只考虑局部刚度的降低。定义结构损伤前后任一单元j关于第I阶模态的应变能为[14]:

(3)

忽略模态截断的影响,利用单元j在结构损伤前后的前n阶模态应变能之和来代替总的模态应变能,前n阶模态应变能之和分别为:

(4)

在结构损伤过程中,单元j的模态应变能耗 散率为:

(5)

(6)

又因为:

(7)

由式(7)可得知单元j在td时刻损伤状态下的损伤变量为

(8)

5 基于模态应变能原理的弹性环局部损伤的识别

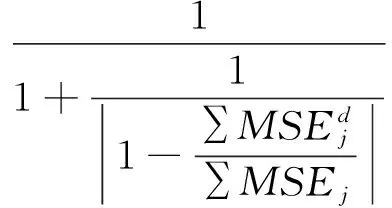

本文为模拟机械弹性车轮的輮轮内卡环损伤的情况,采用降低单元弹性模量的方式。将18组卡环分别编号为1、2、…、18号,相应的在每组卡环中应力集中的部位选取多个合理单元组成单元集,单元集编号示意图如图9所示。应用 Msc.Nastran对损伤前及处于各种损伤状态下的机械弹性车轮輮轮进行模态分析,并提取其模态参数,然后将提取的前10阶模态振型通过编好的程序来计算各单元集相应的损伤变量。

图9 机械弹性车轮卡环组单元集编号

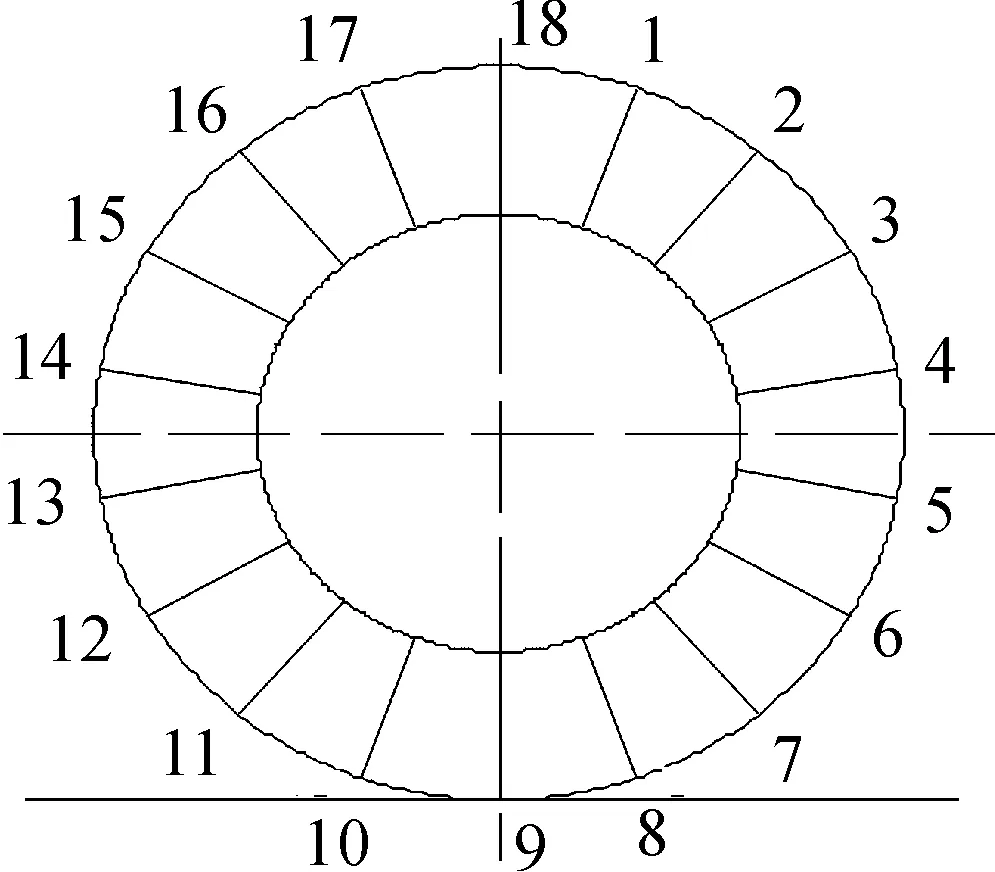

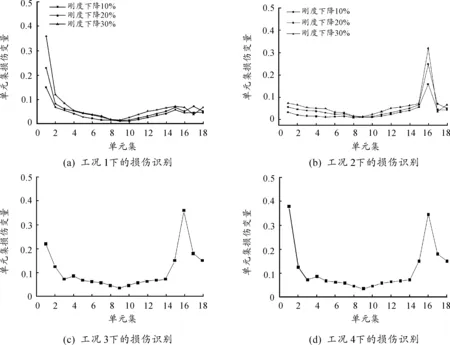

设定损伤工况:工况1为弹性环上单元集1的刚度分别降低10%、20%、30%;工况2为弹性环上单元集16的刚度分别下降10%、20%、30%;工况3为单元集1的刚度下降20%,单元集16的刚度下降30%;工况4为单元集1和单元集16刚度同时下降30%。铰链组的识别结果如图10所示。

如图10(a)(b)所示,对于弹性环单元集1和16的损伤,利用模态应变能方法可以识别出损伤位置,并且随着损伤程度的加剧,损伤变量对应的值也将变大。如图10(c)(d)所示,对于弹性环两处损伤,尽管损伤程度不同,但利用模态应变能方法均可识别出位置,并可相对表征损伤程度的大小。机械弹性车轮的弹性环是包裹于輮轮中,在车轮组装好以后,拆卸弹性环是几乎不可能的,更不必说对其进行损伤检测。但基于模态应变能参数的识别方法能为车轮健康状态监测和故障诊断提供参考。

图10 4种工况下的损伤识别结果

6 结论

1) 建立了可供分析的机械弹性车轮和弹性环有限元模型,通过试验模态分析对模型的精度进行一定程度的验证。通过有限元分析和试验得出机械弹性车轮的弹性环结构是与铰链组直接接触的关键部件,其承受交变载荷,容易应力集中,弹性环的疲劳失效是使机械弹性车轮失去工作能力的主要原因之一。

2) 随着弹性环损伤程度的加深,单元集损伤变量也会出现突变,当不同位置出现损伤时,损伤变量会出现不同的峰值,这对识别损伤是很有意义的。但是,本文由于实际操作困难,只利用连续的、有限的低阶振型(前10阶)及相关参数进行损伤识别,但是有些低阶模态对结构的损伤并不敏感,甚至会产生负面影响,因此如何选择对结构损伤具有较高灵敏度的模态和损伤判别指标成为今后的研究重点。

[1] SUNG Y H,YOO E J,KWAK B M.Pattern Design of Non-Pneumatic Tire for Stiffness Using Topology Optimization[J].Engineering Optimization,2012,44(2):119-131.

[2] ZHAO Youqun,ZANG Liguo,CHEN Yueqiao,et al.Non-pneumatic mechanical elastic wheel natural dynamic characteristics and influencing factors[J].Journal of Central South University,2015,22(5):1707-1715.

[3] 付宏勋,赵又群,林棻,等.胎圈结构参数对机械弹性车轮接地压力分布的影响[J].农业工程学报,2015,31(17):57-64.

[4] 王强,赵又群,付宏勋,等.载荷与径向刚度对机械弹性车轮包容特性的影响[J].农业工程学报,2016,32(13):36-42.

[5] 臧利国,赵又群,李波,等.局部损伤的机械弹性车轮的静动态特性[J].振动、测试与诊断,2016,36(3):478-483.

[6] 朱宏平,余璟,张俊兵.结构损伤动力检测与健康监测研究现状与展望[J].工程力学,2011,28(2):1-11.

[7] 张春丽,吕中荣.基于响应灵敏度分析的桥梁结构损伤和车辆参数的识别[J].振动与冲击,2016,35(9):168-171.

[8] LI L,HU Y,WANG X.Numerical methods for evaluating the sensitivity of element modal strain energy[J].Finite Elements in Analysis & Design,2013,64(2):13-23.

[9] SAZONOV E,KLINKHACHORN P.Optimal spatial sampling interval for damage detection by curvature or strain energy mode shapes[J].Journal of Sound & Vibration,2005,285(4-5):783-801.

[10] 刘晖,瞿伟廉,袁润章.基于模态应变能耗散率理论的结构损伤识别方法[J].振动与冲击,2004,23(2):118-121.

[11] 王强,赵又群,杜现斌,等.机械弹性车轮径向刚度和阻尼模型的分析[J].中国机械工程,2016,27(10):1408-1413.

[12] TONG Jin,YANG Xin,ZHANG Fu,et al.Development of run-flat tire technology[J].Transcations of the Chinese Society for Agricultural Machinery,2007,38(3):182-187.

[13] 周筑宝.最小耗能原理及其应用[M].北京:科学出版社, 2001.

[14] 张斌.基于模态应变能的钢结构损伤识别研究[D].西安:西安建筑科技大学,2012.

[15] 张新亮.基于完备模态空间的两阶段结构损伤识别方案[D].重庆:重庆大学,2007.

(责任编辑何杰玲)

DamageIdentificationforMechanicalElasticWheelBasedontheTheoryofModalStrainEnergy

WANG Renliang,ZHAO Youqun

(College of Energy and Power Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China)

2017-02-23

国家自然科学基金资助项目(11672127);总装备部探索研究重大资助项目(NHA13002);中央高校基本科研业务费专项资金资助项目(NP2016412)

王仁亮(1991—), 男,安徽人,硕士研究生,主要从事汽车NVH特性研究,E-mail:1317319631@qq.com; 通讯作者 赵又群(1968—),男,博士,教授,博士研究生导师,主要从事汽车动态仿真与控制、汽车系统动力学方面的研究。

王仁亮,赵又群.应用模态应变能原理的机械弹性车轮损伤识别[J].重庆理工大学学报(自然科学),2017(9):8-14.

formatWANG Renliang,ZHAO Youqun.Damage Identification for Mechanical Elastic Wheel Based on the Theory of Modal Strain Energy[J].Journal of Chongqing University of Technology(Natural Science),2017(9):8-14.

10.3969/j.issn.1674-8425(z).2017.09.002

U463.3

A

1674-8425(2017)09-0008-07