简述冲压生产运行管理与效率提升的思路和应用(上)

2017-10-11黄建忠黄学成周露平上汽通用五菱汽车股份有限公司

文/黄建忠,黄学成,周露平·上汽通用五菱汽车股份有限公司

简述冲压生产运行管理与效率提升的思路和应用(上)

文/黄建忠,黄学成,周露平·上汽通用五菱汽车股份有限公司

背景介绍

源自丰田JIT(Just In Time)的精益生产方式,被概括定义为“一个系统性的方法,通过从客户出发拉动生产流的持续改善及追求尽善尽美,以识别并消除浪费”。其基本的方法是拉动式生产,即根据客户需要的产品和数量实时安排生产,因此其长远的目标是“零库存”生产。

冲压生产因其工艺的特殊性,与流水线装配类的工艺有较大区别。当前汽车行业产品种类繁多,一个大型的整车工厂往往需生产多种不同的车型,而配套的冲压车间每个车型分别需要生产不下十种冲压零部件,综合测算下来是流水线装配车间产品数的十倍以上,是“多品种,小批量”生产模式的典型代表。也因此,冲压成为应用精益生产方式的前沿阵地,且目前国内合资/自主车企基本都在学习应用,但因中国国情、技术等多方面因素影响,应用效果十分微弱。中国车市因其起步较晚,体量巨大,到目前为止仍未完全成熟或饱和,汽车产品仍以销量分胜负、大批量的生产成为常态,同时中国的工业发展在国际环境中亦不占优势。在大部分发达国家完全达成工业3.0(自动化),向着工业4.0(智能化)迈进时,我们仍未真正达到工业3.0状态。

在此环境下,不断应用精益生产方式,实施现场管理与改进,消除特殊的、降低固有的损失、优化资源利用率,最终达成生产效率的提高和成本投入的降低显得至关重要。

冲压生产运行管理与效率提升主要思路

业内衡量综合生产运行效率的指标为:设备综合效率(Overall Equipment Effectiveness),其计算公式如下:OEE=可用率×表现性×质量指数。其中:可用率=操作时间/计划工作时间;表现性=总产量/(操作时间/理想加工一单位产品的周期时间)=总产量/(操作时间×理想生产速率);质量指数=良品/总产量。

利用OEE的一个最重要目的就是减少一般制造业所存在的六大损失(停机损失、换装调试损失、暂停机损失、减速损失、启动过程次品损失和生产正常运行时产生的次品损失)。图1是六大损失的说明及其与OEE的关系。

本文以上汽通用五菱汽车股份有限公司重庆分公司冲压车间为例,从降低以下两个损失着手,提升效率:

⑴换装调试损失。通过优化切换过程和生产计划安排,降低切换过程的绝对时间损失和相对时间占比,提高“有效率”;

⑵减速损失。通过开展SPM(Stroke Per Minute)目标设定和管理工作,逐步提高“表现性”,同时设定ASPM(Actual Stroke Per Minute)目标,应用TIP工具分析问题,提升运行稳定性。

图1 六大损失与OEE的关系

降低换装调试损失

⑴绝对切换时间优化。

绝对切换时间分为两部分:模具切换和板料切换。目前板料切换依靠双工作台和定位刻度线固化设置,基本可以在机外完成准备工作,并不停线完成切换,故在此重点讨论如何降低模具切换的停线时间。

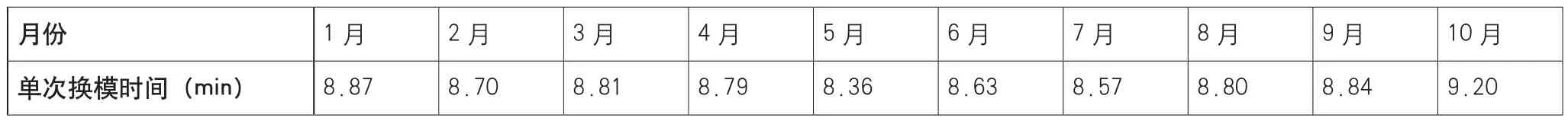

目前大多数车企均采用全自动整线换模方式进行切换,其过程速度受硬件设备、自动化技术和程序优化等多方面影响,实际表现各有不同。上汽通用五菱汽车股份有限公司重庆分公司采用济南二机床集团公司的先进压机制造技术,自动化系统采用了瑞士GUDLE技术,其切换时间控制基本做到世界相同类型设备的水平,2016年1月至10月平均单次模具切换停留线时间见表1。

表1 2016年1月至10月平均单次模具切换停线时间

从表1可以发现,10月平均单次9.20min的损失时间明显过多,其一是与冲压多品种,小批量生产的频繁变化有关,其二是切换过程尚有多处可以优化提升之处。

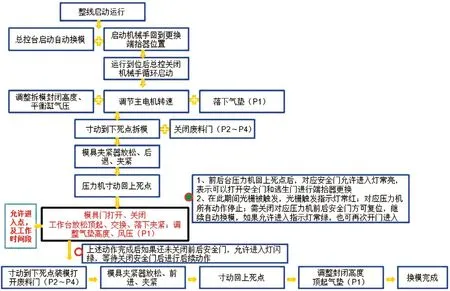

为降低切换损失,通过分解模具停线切换过程的设备和人员所有动作内容,得出如图2所示的模具自动切换流程图。

分析压力机自动切换逻辑,发现图中红色字体步骤动作时,压力机滑块处于静止状态,重力势能相对稳定,过程时间约2min。经过研讨,实施“单台压力机光栅”代替“整线安全门联锁”机构的能量锁定功能,实现了人工更换端拾器工作与设备动作的并行,在实际应用中规范标准化作业,解决问题点和瓶颈点,将切换过程工作梳理明确,使得整体切换损失大大降低。

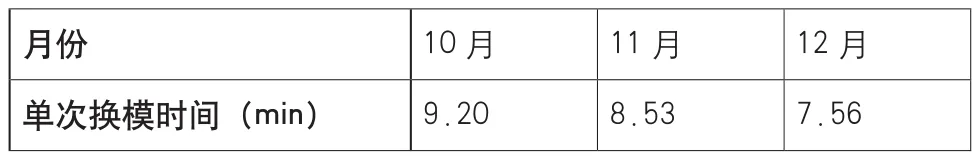

表2是以实际运行的真实数据为基础,单批次生产600冲次,SPM为10冲次/分钟时,模具切换时间占比将由10月的13.3%下降至12月的11.2%,直接为“有效率”的提高贡献2.1个百分点。

图2 模具自动切换流程图

表2 2016年10月至12月平均单次模具切换时间

⑵切换时间占比优化。

前面讲到降低模具切换的停线时间对“有效率”提升的贡献,同时也带出了切换时间占比的概念:切换时间占比=切换停线时间÷(切换停线时间+故障停线时间+生产冲次批量÷SPM节拍目标)×100%。

在理论计算时,将故障停线时间设置为0,则切换时间占比=(SPM节拍目标×切换停线时间÷(切换停线时间×SPM节拍目标+生产冲次批量))×100%,由此可知,公式中三个要素对占比的影响是:生产冲次批量越高,切换时间占比越低。

可以看到,SPM节拍目标的降低和生产冲次批量的提高与“多品种,小批量”生产模式下的精益生产是背道而驰的。因此,除了不断降低绝对的模具切换时间外,如何合理管控生产批量,最大限度利用库存资源,保持生产运行的稳定高效才是关键。

1)库存与生产批量控制。

冲压生产的库存成本主要集中在自制件库存,一般采用PFEP(单一零件物流需求)清单和MIN/MAX库存控制工具管理,而生产批量在很大程度上都是由自制件的MIN/MAX决定的,故库存与生产批量必须整体分析和管控。

结合当前行业现状,“零库存”的冲压生产还不能实现,故库存控制管理的思路是在已有资源前提下:以需求为导向,实现动态库存,提高利用率。已有库存资源的利用测算有两个主要的指标:容积率=(库房可用面积÷库房建筑面积)×100%;利用率=(已用面积÷库房可用面积)×100%,其中容积率在厂房设计时确定,一般不做BU改动,而利用率的保证是我们库存管理时需要重点考虑的。

为实现库存的动态管理和持续优化,我们按以下的思路回顾PFEP和MIN/MAX:

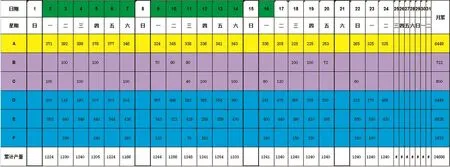

图3 客户需求

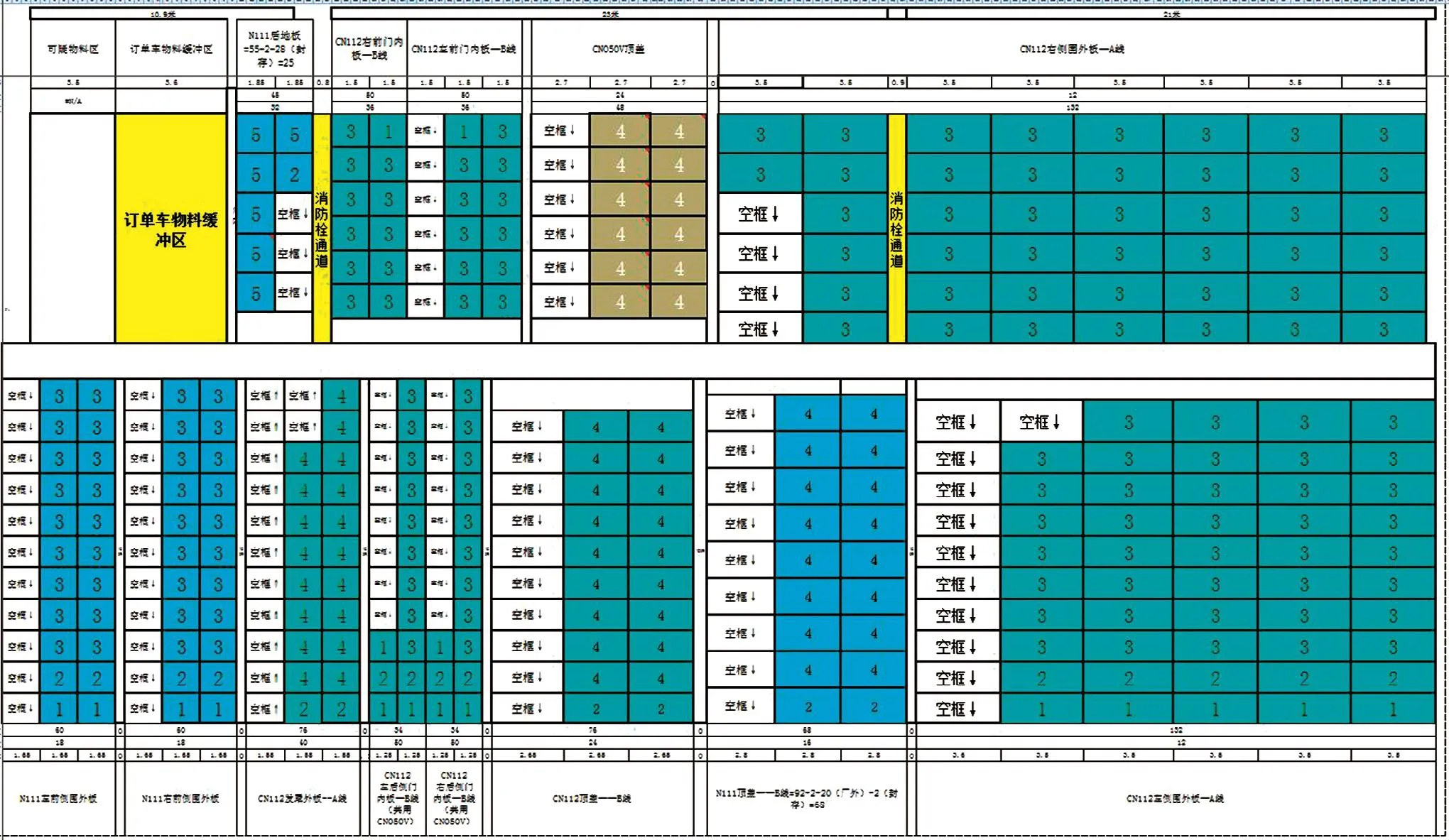

①每月下旬核算已锁定的客户需求(下游车间上线计划),分析各自制件需求量和交货时间要求,如图3所示。Layout布局设置,定义需要做出调整的自制件的PFEP和MIN/MAX值,图4为库房Layout。

图4 库房Layout

库位设定过程需结合需求量,考虑冲压生产时的入库物流和配送过程的路程,尽量的减少距离,同时需考虑尽量减少入库和配送过程的作业干涉,保证物流顺畅;MIN/MAX值设定需在充分考虑下月锁定和后续预测需求的前提下,提高库房面积的利用率。我们2016年实行动态库存管理以来,全年累计开展16次调整,在保持利用率的同时,不断响应客户需求变化,优化库存设置,均衡了各零件周转率,减少大量的多余操作和风险,降低了库存成本。

生产批量的管控思路:

制造业对生产批量的认知从最初的“单一产品,大批量”逐渐发展到现在的“多品种,小批量”模式,越来越追求需求式、柔性化生产和快速响应市场的能力。从MIN/MAX的定义中(MIN=一个供货紧急响应时间周期内零件的需求数量,MAX=MIN库存与供货周期内需求零件数量的总和)可以知道,合理的生产批量不仅来源于自制件MIN/MAX,同时与客户的需求量、供货周期关系密切。

理想关系式:生产批量=MAX-MIN=供货周期内需求零件数量。在这种状态下,库存都将成为有效库存,可以很好的进行管理和预警应用。如前所述,实际冲压运行时,MIN/MAX的设定不仅考虑了生产批量的满足,同时还最大限度的利用了库存场地和工具料架资源,预测了后续客户的需求变化,往往MAX-MIN大于生产批量。故此,实际运行中的关系式一般会处于这个状态:生产批量≈供货周期内需求零件数量≤MAX-MIN。

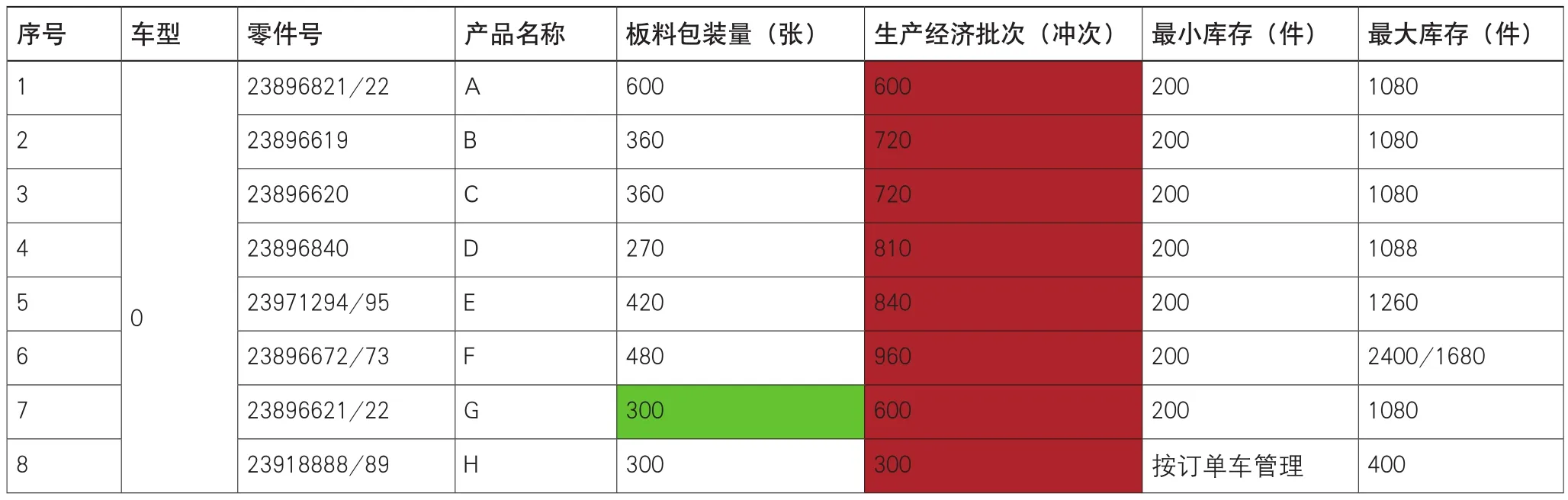

因生产批量的底线由准备时间决定,准备时间=外部模具/板料准备时间+模具切换停线时间。越快的准备能力与切换速度,就越能够提升我们应对“多品种,小批量”生产模式和市场需求的变化。而合理的生产批量设定等同于合理的“供货周期”,也就是各产品的生产周期。生产周期主要由模具保养工作开展、模具问题维修处理过程和模具/物料转运过程的时间消耗来确定,当前一般将周期定义为不小于24小时,再结合周期时间内的客户需求量,制定各产品生产批量目标,作为生产安排的规范。生产批量目标见表3。

表3 生产批量目标

同时,将PFEP/MIN/MAX的动态调整和生产批量的设定形成流程规范,定期开展回顾,不断依据实际运行的输出和效果,调整改进,逐步达到理想关系式的状态,提高运行稳定性,进而提升效率。

《简述冲压生产运行管理与效率提升的思路和应用(下)》见《锻造与冲压》2017年第20期

黄建忠,助理工程师。主要从事汽车覆盖件冲压工艺分析、冲压工艺设计、冲压工艺审核与管理工作,应用FMEA和节拍管理工具,在制造车间应用精益生产模式,开展运行分析与改进。