某款新能源汽车门槛的优化设计

2017-10-11杨杞

杨 杞

(辽宁铁道职业技术学院 教科研处,辽宁 锦州 121000)

某款新能源汽车门槛的优化设计

杨 杞

(辽宁铁道职业技术学院 教科研处,辽宁 锦州 121000)

随着新能源汽车的飞速发展,汽车的整车安全性问题亟待解决。为了满足新能汽车的使用要求,本文提出新能源汽车门槛机构方案。为了满足车门槛的碰撞性能以及轻量化要求,对其进行了拓扑优化,提高其使用性能,并使其减重1.008 kg。侧碰及正碰仿真实验表明,该车门槛满足新能源汽车使用要求。

新能源汽车;门槛;优化;仿真

人类所面临的环境问题与能源问题日趋严重。为此,世界各国如美国、日本、德国等发达国家都根据自己国家的工业发展情况为促进新能源汽车产业的发展制定了相关的扶持性政策。从2001年至今,我国政府陆续颁布了一系列有利于新能源汽车产业发展的政策、措施,使新能源汽车产业成为我国汽车产业未来的发展方向[1-4]。已有研究表明,车重是影响新能源汽车的能量利用率和续航里程的关键因素。轻量化能有效提高纯电动汽车的能量利用率和续航里程,但同时也应保证整车安全性能不低于传统燃油汽车[5]。据统计,我国汽车正面碰撞事故约占事故总数的23%[6],是导致事故死亡人数最多的原因。因此,在保证轻量化的前提下新能源汽车正面碰撞安全性能问题非常重要。

为了有效提高新能源汽车的动力性与安全性,国内外许多学者对新能源汽车轻量化技术以及碰撞安全技术做了大量研究。Rais-Rohani等在考虑正面100%碰撞和正面40%碰撞的约束条件下,应用二阶逐步回归多项式响应面来模拟耐撞性响应,对前纵梁的截面形状和尺寸进行轻量化设计[7]。Forsberg等采用响应面模型和Kriging模型对汽车进行轻量化设计,认为采用响应面模型是一种高效的分析方法[8]。叶辉等以车身钣金件厚度为设计变量进行优化设计,车身的质量减轻14.8 kg,优化后的车身仍然能够符合碰撞要求[9]。周利辉首先建立了车门侧面碰撞的Kriging近似模型,利用修正可行方向法对车门进行优化,实现了车门的轻量化设计和碰撞安全性的提高。随后建立了整车侧面碰撞的BP神经网络近似模型,运用多目标的遗传算法对结构进行优化,实现了侧围高强度板的材料和厚度优化匹配,减小了对乘员的损伤[10]。目前国内大多数新能源汽车都是由传统车型改造而来的,但新能源汽车动力总成和围绕动力总成及传动的布置发生很大的改变,这也使传统燃油车上得到的许多碰撞实验结果并不适用于新能源汽车。门槛是整车骨架车身的重要组成部分,是车身碰撞(正碰、偏置碰、侧碰等)安全重要的传力、受力部件和结构;也是乘员舱重要承力部件,车门密封的支撑面,车辆维修举升的着力点。为满足新能源汽车整车安全性以及轻量化要求,本文提出了一种新型的轻量化门槛断面结构,并对其进行仿真碰撞实验验证其安全性能。

1 新能源汽车门槛设计方案

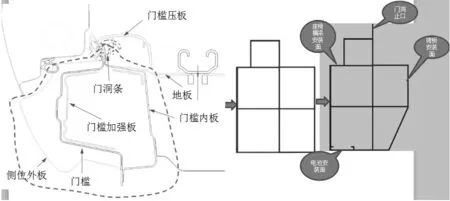

1.1 传统新能源车辆门槛

传统燃油车或在燃油车基础改动开发的新能源车辆的车门槛结构如图1所示。这种车门槛所用材料为钢板,采用冲压成型、焊接成侧围外板总成,然后与车门槛内板等下部总成焊接形成封闭的断面。但其采用的材料将大大增加车身重量,影响新能源汽车的能量利用率和续航里程。采用焊接形式进行连接,各部件将大大降低其碰撞性能以及使用寿命,所以重新设计满足新能源汽车的车门槛势在必行。

1.2 全新开发车身门槛结构

本文设计的车门槛结构如图2所示。此结构将应用在轻量化纯电动汽车上。纯电动车的动力电池通常布置在地板下部,车身与电池包结构采用一体化设计,车身左右门槛和前后横梁形成电池包保护架构,车身设计同时兼顾考虑电池包系统的防护和设计,不仅使车身的结构更合理,也使电池包能实现标准模组的构架,优化电池模组机构,减轻了电池包的重量,提升电池包能量密度。

鉴于上述构想,车门槛梁采用新材料铝合金,根据材料的特点,拟采用铝合金型材挤出件直接成型车身门槛梁,作为车身骨架的承力部件和电池包防护的保护结构。根据新能源汽车门槛梁的受力特点,对其结构提出设计方案。采用矩形改进结构,保证车门槛梁设计要求对其进行结构改进,在原始的结构的基础上,加上了座椅横梁安装面、门洞止口、电池安装以及裙板安装面,还增加了加强筋。加强筋分布如图3所示,其尺寸为:外壁料厚2 mm,内部筋1.8 mm。

图1 传统新能源车辆的门槛Fig.1 Traditional doorsill of the new energy vehicles

图2 采用全新材料和结构的车身门槛结构Fig.2 Doorsill structure by new materials

图3 新车门槛结构平面图Fig.3 Graph of doorsill structure

为了优化结构,在设计过程中提出了三种方案,如图4所示。

方案一:车门槛梁料厚为外壁料厚2 mm,局部2.5 mm,内部筋2 mm,总重量为7.348 kg。分析表明,该种车门槛梁满足新能源汽车使用要求,但其性能以及材料使用率有待进一步提高。

方案二:车门槛梁料厚为外壁料厚2 mm,内部筋1.8 mm,总重量为6.429 kg。车门槛梁使用性能相对于方案一有所提升,并且减少材料用量,总体质量减少0.918 kg。

方案三:车门槛梁料厚为外壁料厚2 mm,内部筋1.8 mm,总质量为6.339 kg。门槛梁的工作性能以及轻量化进一步提高,能够满足新能汽车的使用要求,能有效地为车身骨架承担负载以及保护电池包的安全。

图4 三种车门槛方案Fig.4 Design plans

三种方案的比较表明,方案三不仅仅对材料使用进行了优化,还进行了工艺优化,故最终确定采用方案三的门槛梁结构。

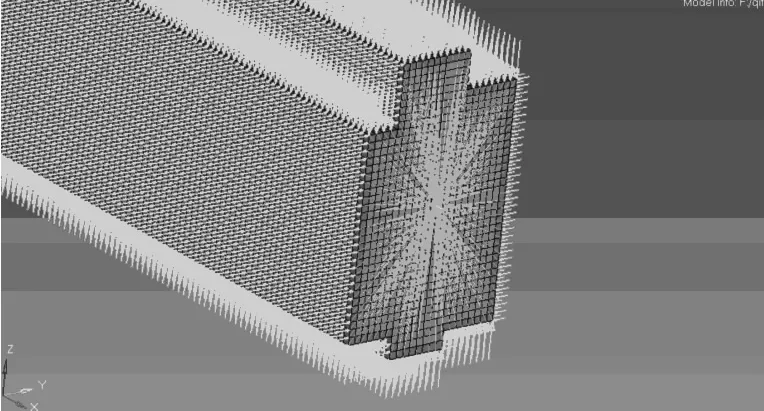

2 车门槛梁截面拓扑优化

新能源汽车在发生正碰时,其碰撞安全力传递路径如图5所示。车门槛能将碰撞力传递至后方骨架,能有效地保护电池包,防止车身变形。若车门槛只采用高强度材料,而没有合理设立截面,将会大大降低车门槛的工作性能,更有甚者危及驾驶员生命,故必须对车门槛梁截面进行合理设计以及拓扑优化。本文运用HyperMesh软件对所设计的车门槛梁进行拓扑优化。

首先建立车门槛梁模型,如图6所示,并划分网格。其次,根据车门槛梁实际受力情况,在相应节点施加载荷:上下表面施加单向100 N的节点力,端面施加40 N·mm的扭矩,侧面加单向20 N的节点力。选取单元密度为优化变量。边界条件:并选取另一端面固定为以及体积分数为原来的0.2~0.3为边界条件,最后进行求解。

图5 碰撞安全力传递路径Fig.5 Transferring path of safe force during impact

图6 实验模型Fig.6 Experimental model

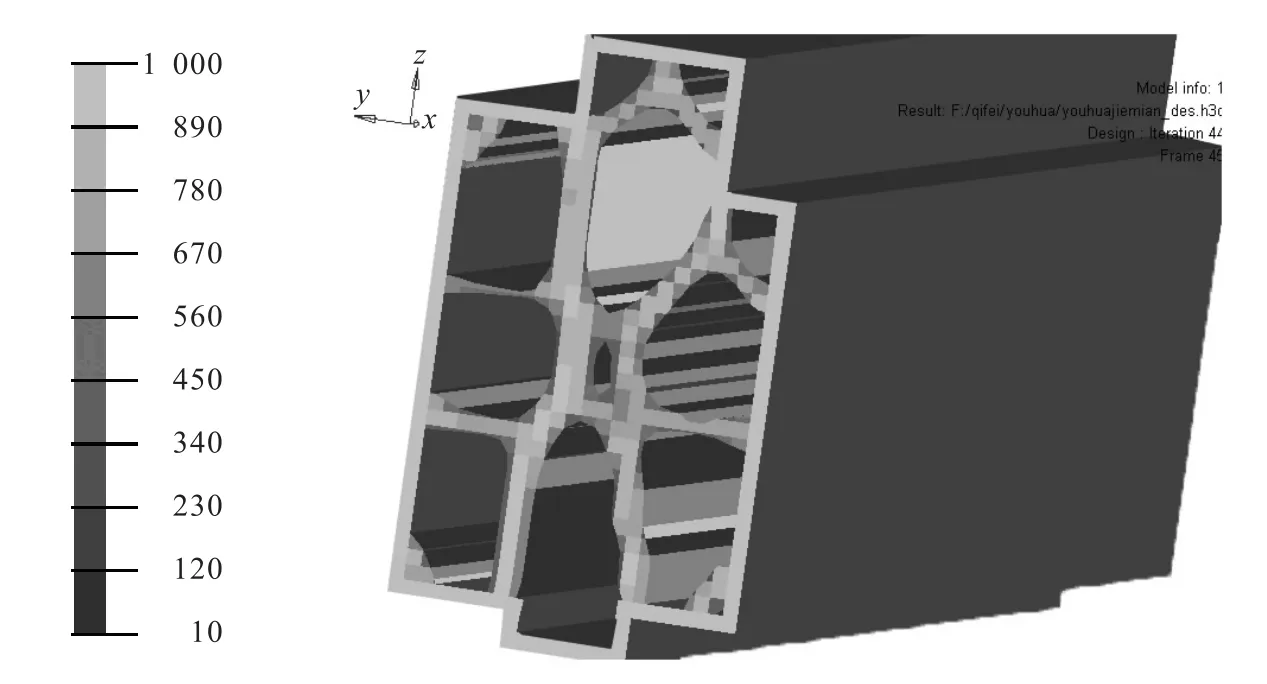

求解结果如图7和图8所示。车门槛梁截面所应有的优化结构:内侧增加横纵加强筋形成多空腔,外轮廓中的内折角应做内部支撑,增加内圆角。

由上述分析结果可知,本文所提出的车门槛梁截面优化结构具有较小的应变能,车门槛性能得到一定的提升。

图7 结构分布图,kPaFig.7 Structure distribution map,kPa

图8 车门槛梁应力图,MPaFig.8 Distribution map of stress in beams of doorsill,MPa

3 仿真碰撞试验

3.1 侧碰试验

运用CAE分析技术,对所设计的车门槛进行整车侧碰仿真试验。实验采用可变形移动壁障速度50 km/h与车辆进行侧面碰撞,试验如图9所示。

本次试验采用5个监测点来监测电池包安装支架安装梁的入侵量,如图10所示。监测点1~5的入侵量分别为0.8,2.1,2.6,2.1,0.8 mm。

图9 侧碰实验Fig.9 Side impact experiment

图10 电池包安装支架安装梁的入侵量Fig.10 Invasion of support beam of battery pack

通过试验结果可知,碰撞过后电池包安装支架安装梁各个监测点的入侵量均在实验允许范围内。证实本文所设计的新能源汽车门槛能有效地保护电池包,满足新能源汽车使用条件。

3.2 正碰试验

实验进行车辆速度50 km/h与刚性固定壁障100 %重叠率的正面碰撞,如图11所示。

本轮碰撞试验将验证装有本文设计车门槛的整车的部分性能,通过试验结果的分析表明所设计门槛性能的优越性。

(1)门框变形量。为了很好地反应门槛性能,本轮实验对门框变形量进行了监测,采用上、中、下三个门框监测点,如图12所示。试验结果如图13所示。

图11 正碰实验Fig.11 Front impact experiment

图12 门框变形Fig.12 Frame deformation

左门上部和中部变形严重,上部变形量最大,高达6.1 mm,而下部监测点变形量非常小。这表明本文所设计的车门槛将大大减小正碰过程中门框的变形量,能有效地提高整车碰撞性能。

图13 门框变形量Fig.13 Frame deformation

(2)电池框位移量。电池包作为新能源汽车的动力部分,也是新能源汽车碰撞重要保护对象之一,故对其的防护也是必要的。而新能源汽车门槛梁作为车身骨架的承力部件和电池包防护的保护结构,其碰撞性能将极大地影响电池包安全。为反映车门槛梁的碰撞性能,对正碰时电池框位移量进行了监测,试验结果如图14所示。最大位移量为72.2 mm,未超过试验允许值,并符合实际电池框变形位移量的允许范围。实验结果表明本文所设计的车门槛能有效地保护电池框,进而保护电池包的安全。也证实了所设计的车门槛性能优良,满足新能源汽车碰撞试验要求。

图14 电池框位移量Fig.14 Battery box displacement

4 结论

由于传统新能源车辆门槛的结构不能满足新能源汽车的使用要求,故需设计一种新型的新能源汽车门槛。首先,根据新能源汽车使用要求,提出了车门槛的结构方案,并对该方案进行材料以及工艺优化,使其减重1.008 kg。其次,为了保证在汽车碰撞时,车门槛梁能有效保护电池包以及防止车身变形,对其截面进行了拓扑优化,仿真实验表明,截面优化后的应变能明显减小,车门槛性能得到很大的提升。最后,建立装有本文设计的车门槛的整车模型进行侧碰与正碰仿真实验,实验结果表明所设计的车门槛满足新能源汽车使用要求,以及加强车身强度。

[1]满媛媛.基于钻石模型的我国新能源汽车产业竞争力研究[J].长春大学学报,2015(1):13-16.

[2]钱翌,宋开慧,张培栋,等.中国新能源汽车行业发展的政策历程浅析[J].青岛科技大学(社会科学版),2016,32(1):64-70.

[4]唐葆君,刘江鹏.中国新能源汽车产业发展展望[J].北京理工大学学报社会科学版,2015,17(2):1-6.

[5]龙江启,袁章平,符兴锋,等.基于正面碰撞安全性的增程式纯电动汽车车身轻量化研究[J].汽车工程,2015,37(4):466-471.

[6]钟志华,张维刚,曹立波,等.汽车碰撞安全技术[M].北京:机械工业出版社,2003.

[7]RAIS-ROHANI M,SOLANKI K,EAMON C.Reliabilitybased optimization of lightweight automotive structures for crashworthiness[C]//11th AIAA/ISSMO multidisciplinary analysis and optimization conference,Portsmouth,Virginia,2006:7004.

[8]FORSBERG J,NILSSON L.Evaluation of response surface methodologies used in crashworthiness optimization[J].International Journal of Impact Engineering,2006,32(5):759-777.

[9]叶辉,胡平,申国哲,等.汽车车身轻量化优化设计的灵敏度分析与碰撞仿真[C]//第七届中国CAE工程分析技术年会论文集,昆明,2011:75-83.

[10]周利辉.汽车侧碰安全与轻量化优化设计[D].湖南:湖南大学,2012.

Optimization of doorsill structure of a new energy automotive

YANG Qi

(Educational&Scientific Research Office,Liaoning Railway Vocational and Technical College,Jinzhou 121000,China)

With the rapid development of new energy vehicles,it is necessary and urges to solve the problem of the vehicle’s security.The new energy vehicles doorsill is proposed in order to meet the requirements of the collision and lightweight of the doorsill.The performance and the weight of the doorsill was optimized and reduced by 1.008 kg by using the topology method,respectively.In order to verify its performance further,the side is touch and touch simulation experiments.The simulated results show that the data of the side and front impact of the doorsill meets the demand of new energy vehicles.

new energy automotive;doorsill;structure;simulation

December 12,2016)

TP391

A

1674-1048(2017)03-0225-08

10.13988/j.ustl.2017.03.013

2016-12-12。

2014年辽宁省教育厅项目(L2014581)。

杨杞(1982—),男,辽宁锦州人,讲师。