3PE防腐管道防腐层剥离因素及控制措施

2017-10-11任春霞李佳威

任春霞,王 晨,李佳威

(1.宝鸡石油输送管有限公司,陕西 宝鸡721008;2.西安科技大学 化学与化工学院,西安710054)

3PE防腐管道防腐层剥离因素及控制措施

任春霞1,王 晨1,李佳威2

(1.宝鸡石油输送管有限公司,陕西 宝鸡721008;2.西安科技大学 化学与化工学院,西安710054)

为了延长3PE防腐管道的服役寿命,针对防腐层剥离这一重要影响因素,分析了导致3PE防腐层发生剥离的钢管表面处理、环氧粉末性能、环氧粉末喷涂、胶粘剂和聚乙烯的缠绕、3PE防腐层的冷却及3PE防腐管使用环境等因素。在分析结果的基础上,提出了一些防腐钢管生产及检测等控制措施,措施包括增加环氧粉末涂料性能检测指标、提高钢管表面处理的灰尘度等级、关注钢管表面处理后的锚纹形貌和环氧粉末喷涂时压缩空气的质量、增加熔结环氧粉末涂层附着力测试方法以及3PE防腐层的热水浸泡和冻融循环试验等。

焊管;3PE防腐层剥离;附着力;3PE涂敷控制

Abstract:In order to prolong service life of 3PE anticorrosion pipeline,in view of the important influence factor of anticorrosion layer stripping,it analyzed some factors caused 3PE anticorrosion layer stripping,such as steel pipe surface treatment,epoxy powder performance,epoxy powder coating,adhesive and polyethylene winding,3PE anticorrosive coating cooling,the using environment of 3PE anticorrosion pipe,and so on.Based on analysis results,some production and detection control measures of anticorrosion pipeline were put forward,including increasing epoxy powder coating performance indicators,improving the dust grade of steel pipe surface treatment,focus on the anchor grain morphology after steel pipe surface treatment,as well as compressed air quality in epoxy powder spraying,increasing the epoxy powder coating adhesion force test method,increasing hot-water soak of 3PE anticorrosion coating and freez-thaw cycle test.

Key words:welded pipe;3PE anticorrosion coating layer disbondment;adhesion force;3PE coating control

自3PE防腐层技术20世纪90年代引进到我国至今,在我国应用已有20余年的历史。3PE防腐层把熔结环氧粉末优越的附着力和抗腐蚀性能与聚乙烯优越的抗机械损伤、防水渗透特性很好地结合在一起,是目前世界上发展最快、应用最广泛的外防腐层之一,被广泛应用在石油天然气长距离输送管道上。

3PE防腐管道在延长管道使用寿命方面发挥了巨大的作用。然而,近年来,人们在已建的3PE管道上,发现不同程度的防腐层剥离问题,有输气管道、输油管道;有运行温度比较高的管道,也有运行温度比较低的管道。报告的案例有的发生在国外,如印度、法国、叙利亚、挪威等,国内在管道改线时也发现了防腐层剥离现象。3PE防腐层剥离问题已经引起了人们对3PE防腐层应用的关注。

1 3PE防腐管道防腐层剥离情况概述

理想的3PE防腐层应当有效地防止管道的腐蚀,防腐层应至少在管道设计寿命内能达到防护钢管腐蚀的作用。但近几年来,频频报出使用年限仅十几年甚至几年的3PE防腐管发生剥离的案例。3PE防腐层发生剥离后的最大问题是产生阴极屏蔽,会使保护电流偏离他们原有的理想通道,结果阴极保护电流就无法充分保护钢管,使阴极保护失去了对防腐层损伤部位的保护作用。

伊朗国家天然气公司对3PE防腐层管道进行过一次问题调查,大约45%的防腐层与钢管完全失去了附着力,而大约55%显示熔结环氧粉末层与钢管表面之间的附着力已经失去75%以上,没有发现聚乙烯层与胶粘剂层之间发生分层剥离问题,只有2%显示胶粘剂层与熔结环氧粉末层之间已经失去了附着力,剥离情况如图1所示。

图1 国外某管道防腐层剥离案例

这一调查结果表明,3PE防腐层各层之间的粘合力是很强的,熔结环氧粉末层、胶粘剂层和聚乙烯层形成了一个整体,各防腐层之间的粘结强度比第一层熔结环氧粉末层与钢管之间的粘结强度更强。国内报道的3PE防腐管道发生剥离的案列也是主要发生在熔结环氧粉末层与钢管表面之间,剥离情况如图2所示。

图2 国内某管道防腐层剥离案例

从国内外的案例来看,熔结环氧粉末层与钢管表面之间的部位是3PE防腐层发生剥离的主要部位。但是,从多年3PE防腐管的生产经历来看,在生产车间,几乎没有发现过熔结环氧粉末层与钢管表面之间发生剥离的现象,而且粘结的很牢靠。在处理生产过程中的废管时,从没有发现在剥离掉外层聚乙烯过程中发生熔结环氧粉末层脱落的现象,并且通过抛砂丸除掉钢管表面的熔结环氧粉末层很困难,要反复几遍才能处理干净,这一现象说明,熔结环氧粉末对钢管的粘结力还是很强的。然而使用一段时间后,又很容易发生熔结环氧粉末层与钢管表面的剥离,表明熔结环氧粉末层与钢管表面之间的附着力随着时间的推移,产生了失效,分析3PE防腐层剥离就是要分析出哪些因素会导致或影响附着力失效,并加以预防和控制,以减缓熔结环氧粉末层与钢管表面之间的附着力失效速度。

2 3PE防腐层剥离因素分析

2.1 3PE防腐层的涂敷控制

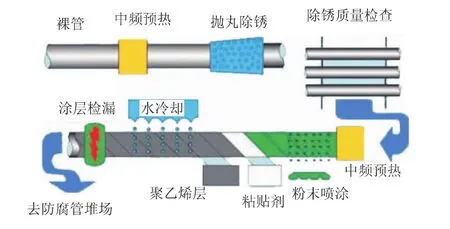

在3PE防腐层涂敷控制方面,可以从3PE防腐层涂敷工艺分析,影响熔结环氧粉末层与钢管表面之间附着力的因素有:钢管表面处理、环氧粉末性能、环氧粉末喷涂、胶粘剂和聚乙烯的缠绕及冷却。3PE防腐层涂敷工艺流程如图3所示。

图3 钢管3PE防腐层涂敷工艺流程

2.1.1 钢管表面处理

在涂敷3PE防腐层前,要对钢管表面进行处理,处理的目的是为了清除钢管表面的氧化皮、铁锈和焊渣等,获得清洁和有一定粗糙度的表面,从而提高熔结环氧粉末层对钢管表面的附着力。钢管表面要求除锈等级达到Sa2.5级,锚纹深度达到50~90 μm,灰尘度不低于2级,盐分含量不超过2 μg/cm2。从钢管表面处理的经验来看,除锈等级和锚纹深度一般不会存在问题,在内地,盐分含量也不超标,只有灰尘度是一个较难控制的因素。灰尘度等级的评价是以含有灰尘的数量多少和大小来确定,共分为5个等级。而且,灰尘颗粒的成分也很复杂,有可能含有油分、水分等,当钢管表面附着较多的灰尘颗粒时,就会对熔结环氧粉末层与钢管表面的附着力产生影响。

2.1.2 环氧粉末性能

在影响熔结环氧粉末层与钢管表面附着力的因素中,环氧粉末的性能是最主要的。环氧粉末之所以能与钢管表面有很强的附着力,是因为其结构中含有高极性和活性的环氧基,能与钢材中的铁离子形成很强的化学键;环氧粉末是由环氧树脂、固化剂、颜料和添加剂等成分组成,所以这些成分的性能,比如含有环氧基的多少、位置、固化剂的类型等都能影响熔结环氧粉末与钢管表面形成化学键的强度和密度。

2.1.3 环氧粉末喷涂

(1)钢管温度。在3PE防腐层体系中,环氧粉末一般采用静电喷涂法,喷涂环氧粉末之前,需要将钢管加热到适宜的温度范围,使粉末一接触即熔化,余热使涂膜继续流动,进一步流平覆盖整个钢管表面,特别是锚纹凹陷处以及焊缝两侧,使涂层与钢管紧密结合,最大限度地减少孔隙。图4所示为钢管表面的锚纹形貌,钢管与涂层粘结面如图5所示。在这一环节,钢管的加热温度范围控制很重要,温度过高,环氧粉末的流平不好,涂膜不能充分与钢管表面接触,形成的涂层与钢管表面的附着力就不强;温度过低,环氧粉末固化不完全,形成的涂层致密度不够。

(2)压缩空气质量。环氧粉末喷涂是采用压缩空气传送的,压缩空气的质量直接影响涂层的附着力。2006年我公司生产的印度管线,要求压缩空气的常压露点温度为-40℃,压缩空气的露点温度越低,说明空气越干燥。国内的3PE防腐没有对压缩空气的露点温度做出要求,若压缩空气中含有水分,在高温下汽化,就会在环氧粉末涂层上产生孔隙,降低涂层的附着力,涂层的孔隙率如图6所示。

图4 钢管表面锚纹形貌

图5 钢管与涂层粘结面

图6 3PE涂层的孔隙率

2.1.4 胶粘剂和聚乙烯的缠绕及冷却

目前,尚无报道在单纯采用熔结环氧粉末涂层的管道上发生涂层剥离的案例,但曾有这样一个试验,有两条相似的管道都处于相同的使用环境条件下,采用200~300 μm厚单环氧涂层,涂层附着力都没失效,而在环氧粉末厚度相同的3PE管道上熔结环氧粉末层却失去了附着力。从这一试验结果来看,在3PE防腐层中,胶粘剂和聚乙烯的缠绕及冷却也会对熔结环氧粉末层的附着力产生影响。推测原因可能是熔结环氧粉末层、胶粘剂层、聚乙烯层及钢材的热膨胀系数不同,由加热和冷却过程中产生的残余应力引起的。

2.2 3PE防腐管的使用环境

埋地3PE防腐管所处的地理环境、环境温度、运行介质温度、承受的压力、运行情况以及钢管规格等因素也是3PE防腐层剥离不可忽视的因素。这些因素主要是3PE防腐管受到温度变化、压力变化时所受到的应力和热胀冷缩造成的。3PE防腐层之所以能够附着在钢管表面,主要是第一层熔结环氧粉末的粘结强度,假如作用在防腐层的引力超过了其粘结强度,就会发生剥离。

3 3PE防腐层剥离的控制措施及建议

3.1 增加环氧粉末涂料性能检测指标

为了控制环氧粉末性能的稳定性,建议在环氧粉末涂料性能检测中增加红外光谱扫描的复检项目,红外光谱主要是进行定性(鉴别化合物)和对比分析(对不同批次的材料进行对比分析),以此检验项目控制环氧粉末成分的稳定性。另一个需要关注的是潮湿环境中熔结环氧粉末层的附着力性能,熔结环氧粉末层的长期附着力保持是影响3PE防腐管寿命的关键性能,埋地钢制3PE防腐管在长期的埋地环境中,水分的渗透对熔结环氧粉末层附着力的影响也是一个不能忽视的因素。所以,环氧粉末生产厂家对环氧粉末在潮湿环境中的性能应加以关注。

3.2 提高钢管表面处理的灰尘度等级

钢管表面的灰尘一方面是抛丸除锈不彻底造成的,当磨料循环量过小时,会出现抛丸后钢管表面灰尘度过大;另一方面是由于抛丸除锈的磨料是循环使用,循环磨料中的灰尘被提升机提升到除锈机顶部的分离器中,分离器将磨料形成均匀的砂幕,高速空气穿透砂幕,带走磨料中的细微颗粒、灰尘,实现磨料的除尘,若循环磨料中的灰尘量大于分离器的能力时,循环磨料中的灰尘就会污染钢管表面,造成钢管表面灰尘过大。另外,钢管从表面处理后到喷涂环节,输送辊道、台架、周围环境也可给钢管表面带来灰尘污染。解决钢管表面灰尘度大的措施包括采用双打砂工艺、对循环磨料的质量进行定期监控、保持钢管涂敷前输送辊道、台架和周围环境清洁等。

3.3 关注钢管表面处理后的锚纹形貌

钢管表面处理后的锚纹深度要求达到50~90 μm,笔者认为还应关注一下锚纹的形貌,特别是锚纹峰(谷)的密度。相同大小的表面积,锚纹峰(谷)的密度越大,喷涂环氧粉末后,环氧涂层与钢管表面的接触面积就越大,涂层的附着力就会越强。

3.4 关注环氧粉末喷涂时压缩空气的质量

用于环氧粉末喷涂的压缩空气必须干燥,若压缩空气中含有水分,环氧粉末熔融后形成的熔结环氧涂层中就会因水分挥发而产出较多的孔隙,从而降低熔结环氧粉末涂层与钢管的附着力。虽然在国内的3PE标准中,对压缩空气没有做要求,但是在3PE涂敷时,要特别关注压缩空气的质量,生产前要检查空压机、冷干机、吸干机是否正常运行,按期对空压机、冷干机、吸干机进行检维修,定期对冷干机加注冷媒、吸干机更换填料、储气罐及管道过滤器进行排水,确保使用高质量的压缩空气。

3.5 增加熔结环氧粉末涂层附着力测试方法

熔结环氧粉末有很高的粘结性,在生产中通常用小刀测试法测试熔结环氧粉末涂层的附着力。小刀试验法是用小刀剥离掉涂层,以剥离的多少和难易程度来评价涂层的附着力,小刀试验法快捷简单,但是它只能检测粘结不牢的涂层,不能作为附着力好的涂层的评价方法。因此,建议增加熔结环氧粉末涂层附着力检测方法。

在工艺评定试验中增加熔结环氧粉末涂层在(75±3)℃下48 h的附着力测试,此方法可以检测在高温潮湿环境中环氧粉末涂层的附着力。另外,在工艺评定试验中增加熔结环氧粉末涂层孔隙率检测项目。通过粘结面孔隙率的测试可以从微观方面了解熔结环氧粉末涂层与钢管表面的粘结情况。通过断裂面孔隙率测试可以从微观方面了解熔结环氧粉末涂层在厚度方向上孔隙的多少,粘结面、断裂面孔隙多,可能为熔结环氧涂层长期附着力减退埋下隐患。

3.6 增加3PE防腐层的热水浸泡和冻融循环试验

防腐厂对刚完成的3PE防腐层进行附着力评价,但是这样的结果未必是防腐层长期性能的可靠指标。据报道,在埋地管道坑里测试的附着力与防腐厂测定的附着力有差异,这样的附着力变化是因为防腐层吸收了周围的水分而与施工现场的土壤和大气环境相平衡造成的。ISO 21809-1:2011标准要求对 3PE防腐层进行(80±3)℃下48 h热水浸泡试验,以此来检测3PE防腐层在高温饱和水情况下的附着力性能。

冻融循环试验是将3PE防腐层试样在-60℃条件下保持8 h,在23℃的水中保持15 h,在室温下风干1 h,按照这样的周期进行10个循环。性能指标要求是防腐层边缘无深度达2 mm以上的剥离为合格。

经过热水浸泡和冻融循环试验的3PE防腐管就能很好地经受埋地使用环境,因埋地3PE防腐管的现场环境是不可变的,只有通过提高防腐层的附着力来减少这种因素的不利影响。

4 结束语

综上所述,3PE防腐层发生剥离是熔结环氧粉末涂层发生附着力减退失效产生的,只有对影响附着力减退的可能因素进行分析研究,找到在3PE防腐层涂敷过程中影响防腐层附着力减退的因素并加以控制,才能保证3PE防腐层体系在管道外防腐领域的领先地位。

[1]龚敏,张婷,张国虎,等.影响埋地管道3PE防腐层剥离的因素探讨[J].全面腐蚀控制,2011,25(2):10-13.

[2]廖宇平,程书旗,郑玉海,等.3PE防腐层缺陷成因分析与防范[J].防腐保温技术,2005(3):26-30.

[3]CHANG B T A,HUNG J,WONG,等.残余应力导致三层聚烯烃管道防腐层剥离与开裂[J].防腐保温技术,2011(3):44-55.

[4]王向农.3LPO管道防腐层的剥离[J].防腐保温技术,2009(3):6-18.

[5]CHANG B T A,SUE H J,JIANG H,et al.Integrity of 3LPE pipeline coatings:residual stresses and adhesion degradation[C]//International Pipeline Conference.2008:75-86.

[6]HUSSAIN,PFLUGBEIL,王向农.三层聚乙烯管道外防腐层剥离事故分析技术[J].防腐保温技术,2011(3):56-62.

[7]ISO 21809-1:2011,石油管道3LPE和3LPP外防腐层国际技术标准[S].

[8]GB/T 23257—2009,埋地钢质管道聚乙烯防腐层[S].

[9]GB/T 18570.3—2005,涂覆涂料前钢材表面处理表面清洁度的评定试验 第3部分:涂覆涂料前钢材表面的灰尘评定(压敏粘带法)[S].

[10]SY/T 0315—2013,钢质管道熔结环氧粉末外涂层技术规范[S].

Stripping Factors and Control Measures of 3PE Pipeline Anticorrosion Coating

REN Chunxia1,WANG Chen1,LI Jiawei2

(1.Baoji Line Pipe Company of BSG Group,Baoji 721008,Shaanxi,China;2.School of Chemistry and Chemical Engineering,Xi’an University of Science and Technology,Xi’an 710054,China )

TG155.5

B

10.19291/j.cnki.1001-3938.2017.02.011

2016-11-18

编辑:黄蔚莉

任春霞(1967—),女,工程师,长期从事钢管内外防腐加工工作。