输油管道盗孔结构修复应力分析及结构优化设计

2017-10-11师泽一

师泽一,吴 明

(辽宁石油化工大学,辽宁 抚顺113001)

输油管道盗孔结构修复应力分析及结构优化设计

师泽一,吴 明

(辽宁石油化工大学,辽宁 抚顺113001)

为了有效快速地修复输油管道盗油孔,建立了长距离油气管道有限元模型,利用ANSYS有限元分析软件对盗孔修复整体结构进行优化设计、耦合场分析及修复等系统化的仿真模拟。结果显示,盗孔及焊帽修复主要对盗油孔局部存在影响,结构改变造成应力集中,最大应力发生在孔的内边缘;补板修复方法最大应力发生管体开孔边缘处。研究结果表明,对于单一的盗孔,在相同压力下,补板修复方式产生的焊接残余应力最小,危险区数量最少,结构最为安全,是相对较好的盗孔缺陷修复方法。

输油管道;盗孔修复结构;优化设计;模拟仿真

Abstract:In order to effectively and rapidly repair the stealing hole in oil pipeline,the stealing hole repair structure of longdistance oil pipeline was optimized.By establishing the finite element model of long distance oil and gas pipeline structure,it used finite element analysis software ANSYS to conduct systematic simulation,such as optimized design of the whole structure of stealing hole,coupling field analysis and repair,and so on.The simulation results showed that the stealing hole and welding cap repair mainly affected the part area of stealing oil hole,the structure change caused stress concentration,and the maximum stress occurred at inside edge of sealing oil hole.For plate repair method,the maximum stress occurred at the edge of pipe opening hole.The results indicated that the stealing hole and the welding cap repair will cause the oil pipeline existing local stress concentration;for single hole,under the same pressure,the welding residual stress caused by the plate repair method was the minimum,the quantity of the welding residual stress in danger zone was the minimum,structure was the safest,which was relatively superior method for repairing the defect of stealing hole.

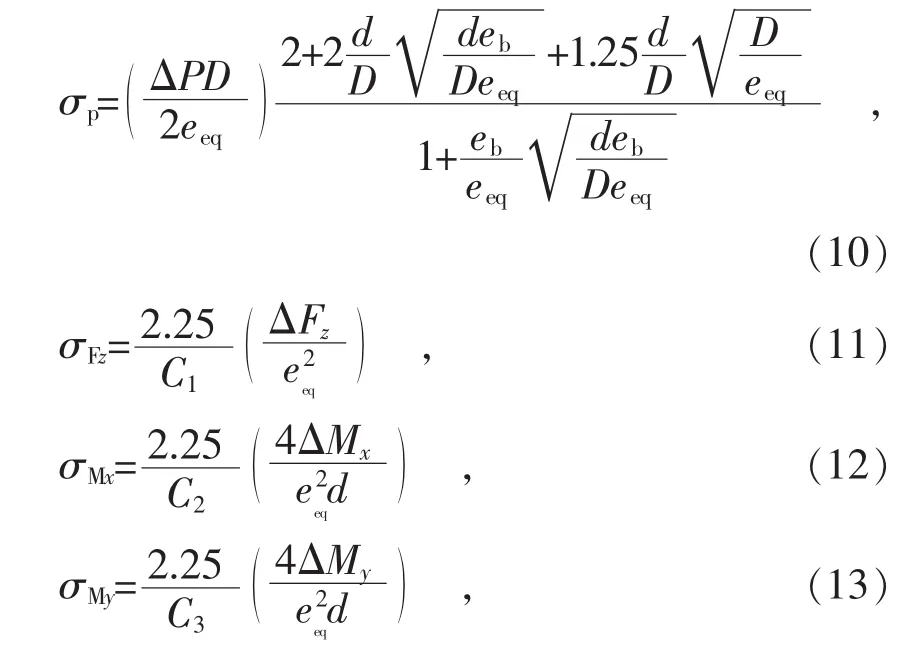

Key words:oil pipeline;stealing role repair structure;optimization design;analog simulation

随着石油和天然气的发展,能源消费快速增长,石油和天然气储量、产量和贸易量也呈快速增长趋势,长距离管道输送已成为最主要的能源运输方式[1-5]。在能源运输中,工程日益复杂,向着自动化、大型化、整体化方向发展,长输管道占据着越来越重要的地位[6-8]。

近年来,我国输油管道打孔盗油事件频发,这些案件往往造成严重的直接经济损失,打孔盗油对于输油管道安全运行带来极大的风险[9-12]。因此,研究管道盗油孔焊接残余应力及缺陷修复方法,快速有效地修复盗油孔,找出修复盗油孔的最佳设计方案,最大限度的减少企业财产损失和环境污染,对保障长输管道的安全运行具有重大意义。

1 长距离输油管道盗孔修复结构局部应力计算方法

当前工程管道设计中用于计算局部应力最常用的方法是由WRC107和WRC297公报中提供的方法。同时,欧盟压力容器设计标准EN13445颁布了另一种局部应力计算方法,该方法率先提出了针对修复结构的几何尺寸,以及在给定参数范围内的局部应力计算方法。因此,本研究采用该方法对长距离输油管道盗孔修复结构进行局部应力计算。

(1)确定基本几何尺寸,即壳体平均直径D、壳体厚度ea、补强圈宽度L、补强圈厚度e2、圆柱壳与补强圈组合后的分析厚度ec、接管直径d和接管厚度eb,并求解无量纲参数λc,

(2)按照标准给定的公式和图表求解载荷单独作用时的最大值,即最大压力pmax、最大轴向载荷Fz,max和最大弯矩Mx,max、My,max。其中

式中:系数C1、C2、C3可以在给定的标准中查取。

(3)计算并限定载荷的比例系数Φp(压力)、Φz(轴向载荷)和 ΦB(弯矩), 即

(4)考虑载荷的组合作用,即

式中:接管与管路刚性连接时C4=1.0;

接管与管路设计上留有空隙时C4=1.1。

(5)考虑载荷波动范围 △p、 △Fz、 △Mx、△My, 并计算应力 σp、 σFz、 σMx、 σMy及热应力σπ, 即

式中:eeq—接管边缘壳体的有效厚度,eeq=ea+

(6)负荷波动产生的应力和热应力应满足

(7)校核接管的纵向应力及接管的轴向稳定性应满足

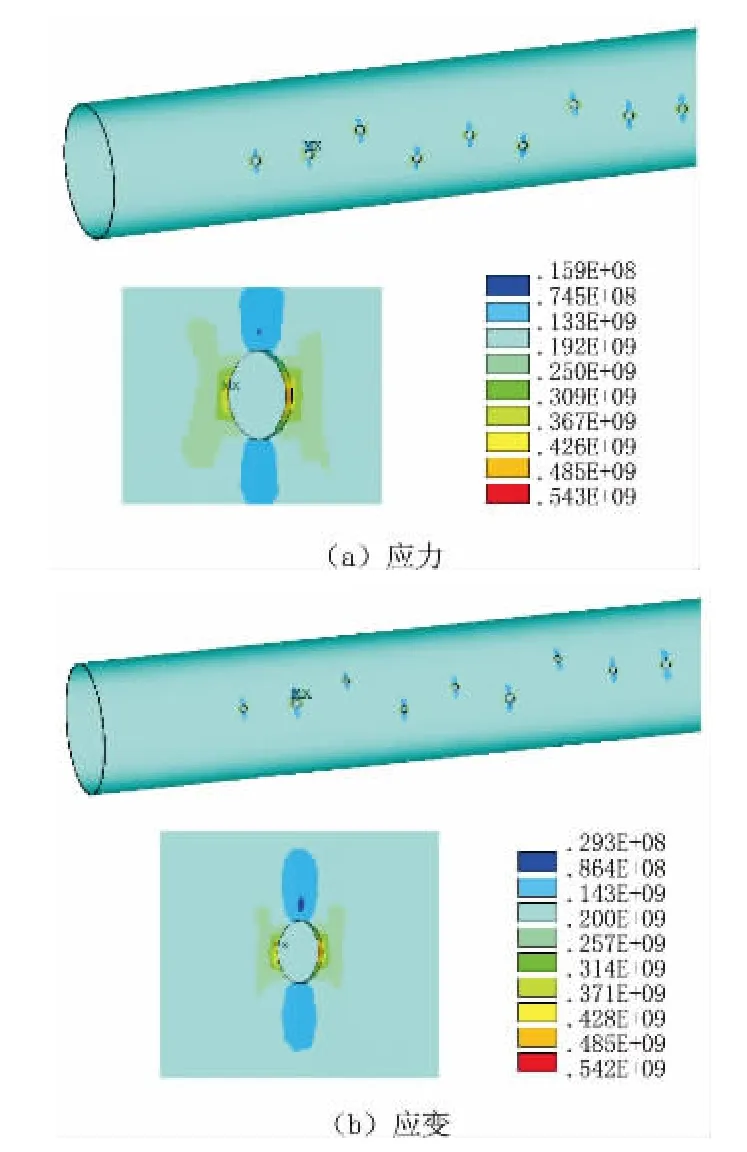

(8)EN13445标准中计算方法的条件限制及注意事项为

2 实例研究

2.1 输油管道有限元模拟

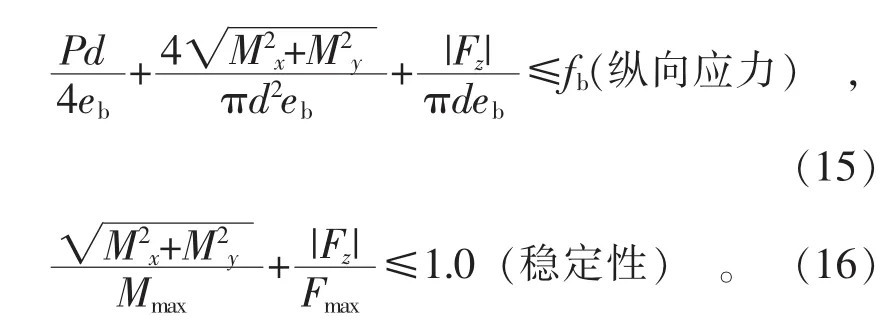

研究对象为输油管道,管材选用X60钢级Φ720 mm×8 mm钢管,管道总长4 m,设计压力8.0 MPa,局部最高设计压力14.0 MPa,设计最大Mises应力值为600 MPa。弹性模量206 GPa,内压4 MPa,模型采用SOLID45单元。对无盗孔管道进行计算,得到其应力-应变云图如图1所示。

图1 无盗孔管道Von Mises应力-应变云图

由图1可知,无盗孔管道在持续内压4 MPa作用下,管道Mises应力值为199 MPa。根据第四强度校核理论得知,此状态下油管处于安全状态。

盗孔对输油管道应力分布存在显著的影响,由于载荷及结构约束条件复杂,解析法求解较为困难,故采用有限元方法进行数值模拟,可以获得一定的参考值,一般情况下工程中参考此值具有一定的安全性,利用ANSYS三维大型有限元计算软件,对存在盗孔的输油管道应力分布进行有限元计算。

存在盗孔的输油管道有限元模型设定盗油孔数目为9孔,不均匀分布在服役输油管道上,接管外径d=48 mm。对接管由油管端面依次进行排序,第1接管距离接管端面0.8 m,第2接管距第1接管0.3 m,以此类推得到盗油孔管道模型如图2所示。

图2 盗孔管道有限元模型

图2(b)中直管总长L=4 m,外径D=720 mm,壁厚δ=8 mm,坐标原点位于管道端面。由端面起始,对9个盗孔分别进行编号,其中第1、4、8号接管直径d1=48 mm;第2、3、6号接管直径d2=36 mm;第5、7、9号接管直径d3=30 mm。规定第3、7接管与径向夹角为-15°,第5、6接管与径向夹角为0°,第1、2、4、7、9接管与径向夹角为15°。网格划分采用自由划分形式,智能尺寸选8,生成三角形网格,其中对盗孔处进行网格细化。

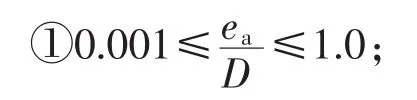

为判定盗孔管道应力-应变受损程度,与无盗孔管道的应力-应变分析结果进行对比,利用ANSYS软件对盗油孔管道进行有限元分析,并采用实体单元对管道建模,将上述模型进行底端全约束,并施加内压p=4 MPa进行求解,得到相应的Mises应力-应变分布云图如图3所示。

图3 盗孔管道Von Mises应力-应变云图

由图3可知,管道最大应力发生在盗油孔的内边缘附近。其中,盗油孔等破坏方式主要对存在盗孔管道局部存在影响,考虑管道结构改变引起管道盗油孔处发生应力集中现象,ANSYS计算结果表明,在内压4 MPa作用下在盗孔附近产生应力-应变集中现象,应力最大值产生在盗孔边缘,其最大值为543 MPa,此点为危险点,管道服役期间应重点考虑,以保证管道的正常工作。

2.2 管道盗孔缺陷结构的修复及优化

打孔盗油是造成管道机械损伤失效的主要因素,这不仅会带来直接的经济损失,更严重的是降低了管道的整体承压能力,对管道完整性造成威胁[13-15]。因此,一旦发现管道盗孔应立即采取修补加固措施。

目前,采用的管道盗孔修复方式主要有两种,一种是盗孔缺陷焊帽修复;另一种是盗孔缺陷补板修复。KIM Y P等人[16]进一步研究了其他焊接输入因素对在役管道结构焊接修复的影响,首先采用堆焊的方法研究了不同厚度钢板焊接修复时发生管道烧穿的最高温度,确定焊接热输入范围,但是这类相关试验并没对在役管道进行实际应用。中国石油大学(华东)重点实验室率先研究了在流动介质冷却的情况下,选取16Mn钢和X70钢为管材,通过模拟试验装置研究在役焊接修复结构的焊帽性能和微观组织变化特性,并与空冷和静态介质冷却条件下的性能和组织进行了对比分析[17-19]。王福众等人[20]对输油管道盗孔引起管道局部应力集中及焊接修复时产生残余应力的状况进行了研究,结果表明,盗孔及其修补焊帽的存在造成了局部应力集中,应力集中系数最高为2.05。

基于有、无盗孔油气管道的应力-应变分析,本研究根据管道修复结构特点,应用ANSYS有限元软件建立管道盗孔缺陷结构的管道模型,并将这两种修复方法进行了数值模拟和修复结构强度结果对比分析。

2.2.1 焊帽修复

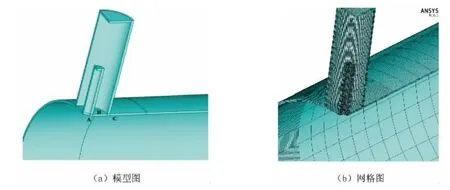

选取盗孔缺陷焊帽进行有限元分析,采用线弹性计算方法,根据结构的对称性,建立1/4模型,采用SOLID45单元。管道为X60焊管,材料属性同上述模型,其中整个模型轴长为4 m,焊帽内直径为160 mm,焊帽高度为200 mm,壁厚8 mm。

由于管道结构及载荷的对称性,利用1/4模型以节省计算资源。在求解该模型时施加约束条件和载荷,在对称面施加对称约束,在管道和盗孔内壁施加内压,内压4 MPa,并对该模型进行网格划分,对于盗孔和焊帽部分进行网格细化,如图4所示。

图4 内压作用下盗孔和焊帽部分有限元模型

首先,在接管区取3个关键点,包括管体边缘处、接管边缘外部和焊帽边缘处,观察其应力随内压变化的情况。将模型进行计算分析,得到其Mises应力-应变云图如图5所示。

由图5可知,最大应力发生在孔的内边缘。在内压为4 MPa时,其Mises最大应力为448 MPa,即在盗孔的内边缘首先发现应力集中现象,并随内压的增大发生破坏。

2.2.2 补板修复

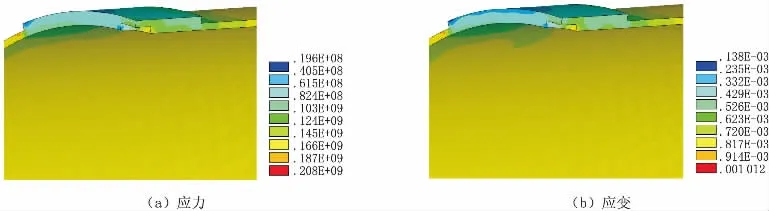

选取盗孔缺陷补板进行有限元分析,采用线弹性计算方法,根据结构的对称性,建立1/4模型,采用SOLID45单元。管道材料属性同上述模型,输油管道总长1 m,外径720 mm,壁厚8 mm,坐标原点位于管道端面。盗孔接管外径为48 mm,补板部分内径720 mm,壁厚8 mm,补板距离管道端面0.9 m,补板圆心角为60°,对该模型进行网格划分,在盗孔和补板部分进行网格细化如图6所示。

图5 接管处Von Mises应力-应变云图

图6 内压作用下盗孔和补板部分有限元模型

首先,为了观察补板结构应力随内压变化情况,在补板区取3个关键点,包括开孔边缘处、开孔与补板交界处和补板边缘处。计算该模型,得到其Mises应力-应变云图如图7所示。

图7 补板结构Von Mises应力-应变云图

由图7可知,最大应力发生在管体开孔边缘处。在内压为4 MPa时,其Mises最大应力为208 MPa,即在管体开孔边缘处首先发生应力集中现象,并随内压的增大首先发生屈服破坏。

通过以上计算结果对比发现,盗孔及其修补焊帽的存在造成了管道局部应力集中,在相同压力下,对于单一的盗孔来说,补板修复方式的焊接残余应力最小,危险区数量最少,结构最为安全,为相对较优的盗孔缺陷修复方法。

3 结 论

(1)无盗孔下的管道应力均匀,小于最大设计Mises应力,管道相对安全。

(2)盗孔等破坏方式会对管道局部产生影响,在盗孔处出现应力集中现象,最大应力发生在盗孔的内边缘附近,应力最大值为543 MPa,此点为危险点,管道服役期间应重点考虑,以保证管道的正常工作。

(3)对于单一的盗孔,在相同压力下,焊帽修复最大Mises应力为448 MPa,补板修复最大Mises应力为208 MPa,补板修复方式产生的焊接残余应力最小,危险区数量最少,结构最为安全,是相对较好的盗孔缺陷修复方法。

[1]LIAN Z F,LI F L.Analysis of mechanical strength of buried pipelines in landslide areas[J].Journal of Southwest Petroleum University(Science&Technology Edition),2014,36(2):165-169.

[2]WANG X L,JIAN S,ZHANG J Q.Mechanical response analysis of buried pipeline crossing mining subsidence area[J].Rock&Soil Mechanics,2011,32(11):3373-3378,3386.

[3]蔡克.含缺陷管道补强修复技术研究[D].西安:西安石油大学,2014.

[4]帅健,刘惟,王俊强,等.复合材料缠绕修复管道的应力分析[J].石油学报,2013(2):372-379.

[5]ZHAO L,QING Q L,LI Q Y.Dynamic analysis of gear mesh for gear pump based on ANSYS workbench[J].Advanced Materials Research,2013(708):1290-1293.

[6]白勇,余彬彬,程鹏.内衬管修复旧管道安装拉力理论分析与数值模拟[J].石油学报,2012(4):716-722.

[7]仝兴华,田旺生,薛世峰,等.非停输管道焊接修复极限压力设计[J].中国石油大学学报(自然科学版),2009(4):103-106.

[8]张延丰,李晓刚,杜翠薇.在役管道焊接修复缺陷质量评价[J].腐蚀与防护,2009(3):198-199,202.

[9]杨林娟,沈士明.燃气管道焊接修复残余应力的有限元分析[J].焊接学报,2008(12):77-80,117.

[10]王欢,王瑞,张淑洁.非开挖管道修复技术及相关建议[J].油气储运,2008(1):43-46,63.

[11]帅健,王晓明,卜文平.打孔管道焊接修复结构承压能力的全尺寸实验评价[J].石油学报,2007(6):133-137.

[12]卜文平,帅健,王晓明,等.打孔管道焊接修复结构的残余应力测试[J].中国石油大学学报(自然科学版),2006(3):81-84.

[13]郝建斌,武新娟,张水清,等.在役管道修复与抢修焊接工艺模拟试验方法[J].油气储运,2006(2):37-40,62.

[14]靳海成,王勇,陈玉华,等.16Mn管线钢管在役焊接修复的研究[J].焊管,2005(4):12-15,22.

[15]宋连仲,张伟林,陈昭.国内外管道修复技术现状及发展趋势[J].中国给水排水,2005(3):35-37.

[16]KIM Y,SEINFELD J,SAXENA P.Atmospheric Gas-aerosol Equilibrium I.Thermodynamic Model[J].Aerosol Science and Technology,1993,19(2):157-181.

[17]贾鹏宇.油气管线在役焊接烧穿的模拟计算[D].青岛:中国石油大学(华东),2013.

[18]李浩.在役焊接烧穿机理研究[D].青岛:中国石油大学(华东),2014.

[19]帅健,刘惟,王俊强,等.复合材料缠绕修复管道的应力分析[J].石油学报,2013(2):372-379.

[20]王福众,李强.长期服役含孔盗油管段结构强度的模拟分析[J].油气田地面工程,2014,33(1):13-14.

Repair Stress Analysis and Structural Optimum Design for Stealing Hole of Oil Pipeline

SHI Zeyi,WU Ming

(Liaoning University of Petroleum and Chemical Technology,Fushun 113001,Liaoning,China)

TG115.6

B

10.19291/j.cnki.1001-3938.2017.06.008

2017-02-16

编辑:黄蔚莉

师泽一(1990—),男,硕士研究生,研究方向为成品油管道盗孔结构修复。