港珠澳大桥沉管隧道工程

2017-10-10吕勇刚

港珠澳大桥沉管隧道工程

1 工程意义

港珠澳大桥东连香港,西接珠海、澳门,一桥连三地,有助于提升珠江三角洲地区的综合竞争力、打造粤港澳大湾区世界级城市群。

沉管隧道是港珠澳大桥的控制性工程,是中国第一条外海沉管隧道,是目前世界上最长的公路沉管隧道,是世界唯一的深埋沉管隧道。

2 工程概况

港珠澳大桥东接香港,西接珠海、澳门,全长约55 km,其中海中主体工程长29.6 km,按双向6车道高速公路标准建设,采用桥岛隧结合方案,是目前世界上规模最大、标准最高、最具挑战性的集桥、岛、隧为一体的交通集群工程。港珠澳大桥平面布置见图1。

图1 港珠澳大桥总平面图

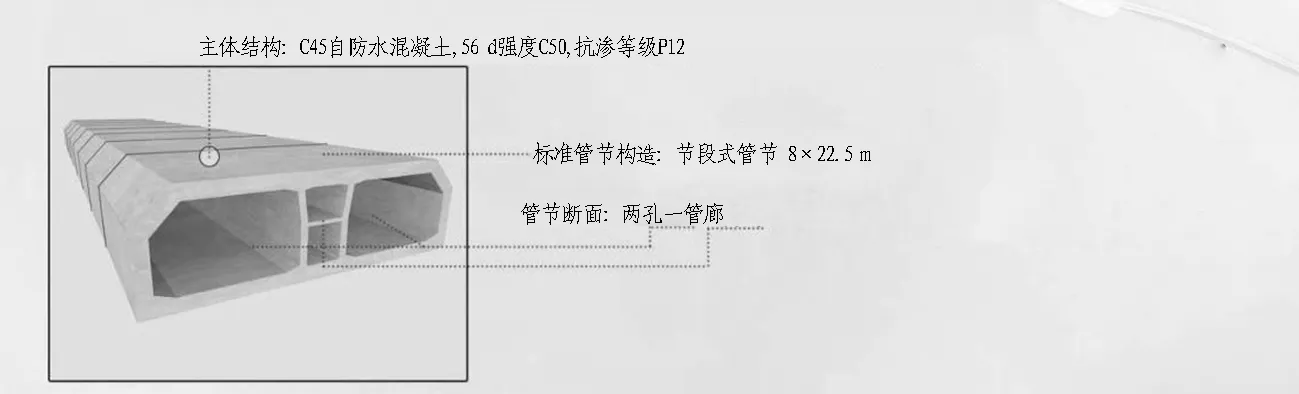

沉管隧道是大桥的控制性工程,设计方案见图2和图3。隧道全长6 704 m,是世界最长的公路沉管工程;沉管段长5 664 m,共33节,标准管节尺寸为180 m(长)×37.95 m(宽)×11.4 m(高),每节近8万t的质量成为世界之最;为满足通航要求,沉管管顶埋于海床面以下23 m的长度达3 km,是目前世界上唯一的深埋沉管隧道工程;沿线基底软土厚度为0~30 m,地处珠江口外开敞海域,水文气象环境复杂,航线繁忙,通行船舶日均4 000艘,是当今世界范围内综合建设难度最大的沉管隧道之一。

图2 沉管隧道纵断面图

图3 沉管隧道横断面图

3 工程难点及解决方案

1)为“一国两制”条件下大型跨界工程,需同时满足三地要求。通过专项研究,并按“就高不就低”的原则,制定本项目专用技术标准。

2)世界上最长的公路沉管隧道,标准高,规模大,为全桥控制性工程。设计及施工秉承“大型化、工厂化、标准化、装配化”理念,确保了工程质量及工期。

3)沿线基底软土厚度0~30 m,纵向管底地质复杂且不均匀;埋深大,管顶回淤荷载大。采用“复合地基+组合基床沉管”基础方案,管节沉降控制水平世界领先。

4)沉管管顶埋于海床面以下23 m的长度达3 km,是目前世界唯一深埋沉管,节段接头受力及防水风险高。通过自主研发半刚性纵向结构体系,有效提高了结构及防水安全度。

5)工程地处外海,气象水文条件复杂,工程区日均船舶超过4 000艘,航线复杂,海上安全管理难度大。通过自主研发各种专用装备,提高海上作业工效、质量,减少作业人员数量。

6)珠江口巨型沉管安装需面临深水深槽、基槽回淤、大径流等世界级难题,风险高。通过科技攻关,研发外海沉管安装成套技术,实现全部管节高质、高效对接。

7)设计使用寿命为120年。根据研究成果,对材料、施工及运营维护等进行全过程耐久性控制。

8)工程穿越中华白海豚核心保护区,环保要求高。施工重视HSE管理,并制定专项方案实现对白海豚保护。

4 工程主要技术创新

1)精细化海上原位勘察及分析技术。采用带波浪补偿的海上钻探系统、海上钻探平台系统及海底坐床式静力触探系统等,获取高质量的地层连续原位参数,并建立三维地质模型及数据库进行勘察成果分析。

2)复合地基+组合基床沉管基础技术。研究并实施“复合地基+组合基床”的基础方案: 通过不同置换率的挤密砂桩、高压旋喷、PHC刚性桩等复合地基实现隧道基础刚度平顺过渡;通过“抛填块石+碎石垫层”的组合基床实现硬化基础、分布荷载、调节基底平整度,将国际上同类隧道一般20 cm左右的沉降量控制在5~8 cm。

3)半刚性沉管结构体系技术。提出“半刚性”沉管纵向结构体系,提高了沉管结构安全度及节段接头水密性。已安装的33节沉管不渗不漏。

4)工厂化管节预制技术。采用工厂法进行管节工业化生产,创新 “L”形总平面布局(见图4),解决生产场地狭窄及管节存放难题;集成开发钢筋流水生产线、大型全液压模板、大体积混凝土控裂、多点导向的分散顶推系统等成套技术,实现了世界最大沉管的标准化预制,提高了工效和质量。

5)外海巨型沉管安装技术。自主研发沉管沉放安装集成系统,浮运(见图5)、对接窗口预报保障系统,泥沙回淤预警预报系统等数十个控制系统,攻克了深水深槽、基槽回淤、大径流等珠江口流域特有的难题,形成具有自主知识产权的外海沉管安装核心技术体系,实现管节在40多m深的海底精准对接。

图4 沉管预制厂平面布置

图5 外海环境沉管浮运安装

6)主动压接整体安装最终接头技术。预制钢混组合的最终接头结构,采用大型起重船整体吊装,然后水下主动顶推压接实现止水封闭,大大降低水下作业风险,提高了质量及工效,为世界首创。

7)专用装备研发制造技术。开展具有独立知识产权的大型专用设备的研发和制造工作,如专用清淤船、定深平挖抓斗船、碎石整平船和沉管安装船等,达到国际领先水平。

5 工程工期及进度安排

5.1工程工期

工程于2010年12月开工,预计2017年底具备通车条件。

5.2工程进度安排

5.2.1 管节预制

1)2010年12月开始沉管预制厂建设,2012年2月完成;

2)2012年11月完成首批管节的预制,2016年12月完成最后一批管节预制。

5.2.2 沉管安装

1)2013年5月实现E1首节管节沉放对接,2017年3月完成最后E30管节沉放对接;

2)已于2017年5月2日完成最终接头安装,实现隧道合龙。

5.2.3 其他

目前正全面展开隧道内装工程及机电工程施工,预计2017年底实现港珠澳大桥工程通车。

6 工程获得荣誉

1)科技成果: 获得省部级科技进步特等奖2项、一等奖9项。

2)专利: 已取得发明专利、实用新型专利约450项。

3)荣誉称号: 荣获15项“全国五一劳动奖章”等国家级集体荣誉称号。

7 工程参建单位

设计单位: 中交公路规划设计院有限公司、丹麦科威国际咨询公司、上海市隧道工程轨道交通设计研究院、中交第四航务工程勘察设计院有限公司。

施工单位: 中国交通建设股份有限公司、中交一航局、中交二航局、中交三航局、中交四航局、中交广航局。

8 供稿人

中交公路规划设计院有限公司: 吕勇刚。