超大断面马蹄形盾构盾体系统研究设计及应用

2017-10-10薛广记董艳萍郑永光

薛广记, 董艳萍, 范 磊, 郑永光

(中铁工程装备集团有限公司, 河南 郑州 450016)

超大断面马蹄形盾构盾体系统研究设计及应用

薛广记, 董艳萍, 范 磊, 郑永光

(中铁工程装备集团有限公司, 河南 郑州 450016)

为探索超大断面马蹄形盾构盾体载荷分布特性,解决超大马蹄形盾体设计关键技术问题,针对适用于单洞双线铁路隧道的超大马蹄形盾构护盾薄壳体轴向、周向载荷分布特性和传递规律展开研究,构建了盾体受载数学模型。基于上述载荷分析与功能需求详细探究了超大断面马蹄形盾构盾体的结构设计,明确了马蹄形盾体受力的薄弱环节,通过三维建模和有限元分析优化了盾体结构: 壳体结构采用多半分体组合式结构,并通过法兰连接,满足了吊装和运输要求; 壳体箱型环梁结构设计,在保证结构强度要求的同时节省了材料、减轻了质量; 此外,进行了盾体的梭式结构、帽檐设计和超前注浆通道设计等针对性设计,有效提高了马蹄形盾构的适应能力。该马蹄形盾构的应用和盾体变形工业性监测试验表明,马蹄形盾构盾体结构满足整机平稳掘进、盾体微变形的要求,也印证了该数值模拟分析方法的正确性。

大断面; 马蹄形盾构; 载荷特性; 盾体结构; 仿真分析

Abstract: The exploration of shield load distribution rule of large cross-section horseshoe-shaped shield and the key design technologies are very important. The axial and circumferential load distribution and transmission rules on shield of large cross-section horseshoe-shaped shield used in single-tube double-line railway tunnel are studied; and the numerical model of shield load is established. And then the shield structural design is discussed; the weak point of shield loading is identified; and shield structure is optimized by 3D modeling and finite element analysis. The optimization of the shield structure includes using split combined structure and flange connection to meet the requirements of hoisting and transportation; the beam structure design of box type shell ring ensures the strength requirements, saving material and reducing weight; in addition, the shuttle structure, brim design, advance grouting channel design improve the horseshoe-shaped shield’s adaptability. The application of the horseshoe-shaped shield and industrial deformation monitoring results indicates the feasibility of the shield system and the validity of the numerical analysis method.

Keywords: large cross-section; horseshoe-shaped shield; load characteristics; shield structure; simulation analysis

0 引言

隧道掘进机问世至今已有近200年历史,起始于英国,发展于日本、德国。近30年来,随着土压平衡、泥水平衡、尾部密封、盾构始发及接收等一系列技术难题的解决,使得盾构及其掘进技术有了较快发展,盾构法施工业已成为一门比较成熟的地下工程施工技术[1-2]。至今全世界已累计生产1万多台盾构,其中,90%以上是圆形盾构,这是因为圆形盾构具有开挖简单、设备制造简单、推进轴线容易控制、施工方便和施工隧道衬砌结构受力均匀等优点[3-4],但其缺点也是显而易见的,圆形盾构开挖出的截面为圆形,隧道修建完成后,需要对开挖出的圆截面巷道底部进行预制仰拱块铺设等处理[5],以满足车辆运营使用要求,但此过程无疑是对开挖空间利用率的浪费。

在空间利用率较高的异形盾构领域,国内外在矩形、类矩形和双圆盾构方面发展迅速,但其适用工况极其有限,因其结构形式限制了盾构承受隧道深覆土、大跨距压力的能力(管片和盾构均需立柱支撑,无法做到全开挖面利用)[6-7]。为克服上述圆形盾构、普通异形盾构缺点,针对具有较高空间利用率,又能适应深覆土、大跨距工况的马蹄形盾构展开研究。马蹄形盾构除在小断面、敞开式方面有少量文献涉及外(其断面为矩形加上部起大圆拱、结构形式简单)[8-9],大断面研究基本处于空白,本文主要探索了大断面、深覆土条件下的载荷分布特性,并进行了基于功能需求与载荷仿真分析的盾体结构优化设计。马蹄形盾构的研制成功将对施工条件恶劣的山岭公铁隧道、施工成本极高的深覆土双线地铁隧道解放劳动力、提高施工安全保障和降低生产成本具有重要的意义。

1 依托工程概况

蒙华铁路白城隧道位于陕西省靖边县内,隧道全长3 345 m,为时速120 km的双线电气化铁路隧道。白城隧道横断面如图1所示,隧道全段位于直线段。隧道最大埋深为81 m,洞身范围内地层主要为粉砂、细砂和砂质新黄土。为提高施工效率,本项目拟采用盾构施工,而盾构施工既要求满足双线火车通行又要承受深覆土条件下的土体压力,同时盾构轮廓的拟定还需要考虑以下因素: 隧道限界、接触网悬挂方式、轨道形式、站后预留管线(管道)及电缆槽要求、施工误差和结构变形等。

图1 白城隧道横断面图

依据TB 10003—2005《铁路隧道设计规范》和GB 146.2—83《标准轨距铁路建筑》,白城隧道采用线间距4.0 m,建筑限界采用“隧限-2B”,接触网刚性悬挂、道床为无砟轨道(有砟轨道要求隧道断面要大10%左右,成本较高),同时考虑站后管线、电缆槽预留以及盾构施工误差、结构变形以及安全余量15 cm等,白城隧道盾构施工段隧道内轮廓设计如图2所示。隧道断面为三心圆形状,整体呈马蹄形,上部为圆拱,下部稍扁,左右两翼下侧的弧度较小。

2 载荷分布特性

马蹄形盾构上部为圆拱,掘进时能够形成天然卸荷拱,周向载荷分布与常规圆形盾构类似[10-12],但马蹄形盾构开挖形式不同于常规圆形单刀盘旋转开挖形式,马蹄形盾构采用多刀盘开挖形式,轴向载荷分布差异较大。因此,马蹄形盾构受载研究对盾体结构设计、使其满足强度(刚度)要求下尽量减小盾体质量具有重大的指导意义。

图2 白城隧道内轮廓设计图(单位: mm)

2.1 盾体周向载荷分布特性分析

考虑到该隧道覆土较深,且地层为非沼泽土、淤泥土的原状土,可按普罗托基亚卡诺夫理论建立马蹄形掘进机周向载荷分布模型,只计算土层内形成的天然卸荷拱以下高为h1破坏区内的土压力。受力模型如图3所示。

图3 马蹄形断面载荷模型

马蹄形截面掘进机顶部卸荷高度

式中:h1为卸荷拱高,m; 2a1为卸荷拱宽,m;φ为tan-1fKP,即fKP=tanφ,fKP为土的坚实系数;D0为隧洞全高,对于马蹄形取上圆拱半径。

采用卸荷拱计算载荷时,一般要求满足fKP≥0.6(即φ≥30°)以及掘进机覆土H≥2h12个条件(根据实践经验,H可适当减小,但不得小于1.3h1),这时作用在盾构上的载荷可按掘进机顶部以上高为h1的土柱考虑。此外,本工程覆土较深,不考虑地面动载荷的影响。因此,掘进机垂直土体压力

Gy=γh1D0。

式中γ为土体容重,kN/m3。

2.2 盾体轴向载荷分布特性分析

马蹄形盾构开挖形式采用多刀盘开挖形式,如图4所示。刀盘的受力最终直接作用在盾体前隔板驱动环上,分析异形掘进机的刀盘受力情况对研究盾体的受力形式起到至关重要的作用。因此,将隔板压力分解为作用于驱动环上的刀盘受力传递和土舱泥土压力,而驱动环上的刀盘传力又可分为刀盘与土体切削的接触土压力和掘进机所处埋深的静土压力。

2.2.1 刀盘与土体切削的接触土压力

鉴于马蹄形掘进机单个刀盘的受力同常规盾构刀盘一样,因此,借鉴张茜[1]刀盘系统与掘进界面土体间相互作用的力学特征分析方法,通过建立掘进界面土体的平衡微分方程,根据系统相互作用界面力学特性确定边界条件,对刀盘系统作用于掘进面土体的载荷表达进行求解,实现刀盘系统载荷问题的解耦。

图4 马蹄形盾构刀盘布置示意图

单个刀盘与掘进界面土体间相互作用的接触力学模型如图5所示,单个刀盘作用在掌子面(Z=0)土体上的法向应力为

式中:σz(r,0)为土体上的法向应力;E为土体弹性模量,kPa;δ为掘进进尺即刀盘每转切深,m/r;R为刀盘半径;μ为土体泊松比;r为任意半径,0≤r≤R。

图5 单个刀盘与掘进界面土体间相互作用的接触力学简图

Fig. 5 Contact mechanics sketch of interaction between single cutterhead and tunneling interface soil

2.2.2 埋深刀盘静土压力

在地下施工时,装备上方的覆土自重在掘进面上会引起静土压力,刀盘系统载荷与埋深有关,载荷示意图见图6。埋深为H0处的静土压力

p0=K0γH0。

式中:K0为静土压侧向压力系数;γ为土体容重,kN/m3。

掘进界面上坐标为(r,θ)处的静土压力

p静(r,θ)=K0γ(H-rsinθ)。

式中H(m)为地表至设备某一刀盘中轴线处的埋深,当H≥2h1时,H取卸荷拱高度h1。

图6 设备埋深对刀盘载荷的影响

2.2.3 埋深隔板面板静土压力

马蹄形盾构前隔板开口诸多,包括驱动开孔、螺机开口和各种注浆孔等,其中各种注浆孔的大小相比盾体截面比较小,此处忽略不做参考。隔板开口率ξ是表征隔板拓扑结构的参数,马蹄形掘进机截面面积为A0,则隔板面板静土压作用面积为

Ap=(1-ξ)A0。

2.2.4 隔板整体受力分析

地质参数、埋深、掘进速度及隔板拓扑结构是影响马蹄形盾构盾体隔板受力的主要因素,盾体隔板法向推力主要包括推进中刀盘与土体间的接触挤压力F11、埋深引起的静土压力F12和土舱压力作用在隔板面板的力F2。

1)推进中刀盘与土体间的接触挤压力F11。由刀盘系统与界面土体接触挤压应力沿有效挤压面积进行积分,

式中:ηi为第i个刀盘开口率;n为单盘数量;i为第i个刀盘。

积分可得:

2)埋深引起的静土压力F12。由掘进界面静土压沿面板部分积分计算:

积分可得:

3)隔板处的土舱压力F2。掘进过程中,密封舱内保持一定的支护压力以维持掘进面稳定,即密封舱压力需平衡埋深静土压力

F2=K0γH(1-ξ)A0。

综上,建立马蹄形盾体前隔板轴向受力数学模型:

①驱动法兰座受力为

②隔板面板受力为

F2=K0γH(1-ξ)A0。

式中:E为土体弹性模量,kPa;μ为土体泊松比;K0为静土压侧向压力系数;γ为土体容重,kN/m3;ηi为第i个刀盘开口率;Ri为第i个刀盘半径,m;H为地表至设备中轴线处的埋深,m;δ为掘进进尺,m/r;ξ为隔板开口率;A0为马蹄形掘进机截面面积。

3 马蹄形盾构盾体设计、仿真优化及试验验证

3.1 基于功能需求的马蹄形盾构盾体设计

马蹄形盾构盾体是刀盘、驱动、螺旋输送机和管片拼装机等结构支撑载体,为盾构前进、衬砌拼装提供护盾保护作用。盾体结构的合理与否直接影响隧道建设的正常进行及施工人员安全,是设计人员研究探索的重要问题。

马蹄形盾构盾体主要包括前盾、中盾和尾盾3部分,这3部分都是马蹄状筒体,前盾和与之焊在一起的承压隔板用来支撑刀盘驱动,如图7所示。前盾和中盾通过法兰用螺栓连接,中盾和尾盾采用现场焊接,尾盾末端装有密封用的盾尾刷。

图7 马蹄形盾体示意图

3.1.1 盾体大小

由图2已知满足双线火车通行功能要求的隧道内轮廓线。参照国内外相同级别、类似地质圆形盾构管片厚度[13-14],本项目衬砌厚度采用500 mm,由隧道内轮廓线外扩500 mm得管片外轮廓。考虑施工隧道为直线,盾尾间隙采用小间隙设计为45 mm,间隙外另有加强环厚度20 mm,尾盾结构示意图如图8所示。由于尾盾作为管片拼装的空间无法布置加强筋板,尾盾初步设计采用较厚钢板,同时综合参考相同级别圆形盾构经验,采用90 mm厚钢板(该尾盾厚度经后文仿真分析得到验证),即得到尾盾尺寸。

图8 尾盾局部示意图

为克服大型盾构软土层防卡盾问题,盾体创新采用梭式结构针对性设计,在尾盾外尺寸基础上,中盾较尾盾、前盾较尾盾单边依次阶梯增大。最终,马蹄形盾构前盾尺寸定为宽11 880 mm、高10 930 mm的三心圆马蹄形,断面面积约为105 m2。

3.1.2 盾体结构

马蹄形盾构盾体功能同常规盾构类似,如图9所示。盾体结构具有能够支撑刀盘/驱动的连接座、安装螺旋输送机的连接座、安装人舱的连接座、安装管片拼装机“米”字梁的连接座及附属结构,除此以外,马蹄形盾构盾体还做出了如下针对性设计。

图9 前盾结构示意图

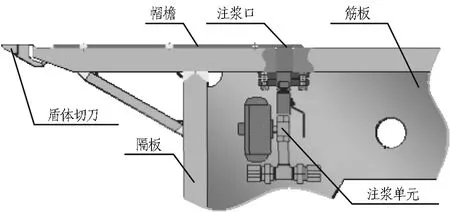

1)帽檐设计。在前盾切口环端半圆顶部,盾体外侧焊接贴板,在贴板内预留有注浆通道口,如图10所示。盾构推进所需要的力必须克服迎面阻力和盾体摩擦阻力,设计帽檐结构,一方面可以增长单向注浆单元寿命,另一方面还可以减小盾体摩擦阻力,并且防止减摩剂流入到土舱,造成浪费。

图10 前盾局部示意图

2)环形筋板设计。中盾采用70 mm厚钢板,而内侧需悬挂较重的主顶油缸,考虑强度需求,中盾内侧设计环形筋板,其截面示意图如图11所示。

图11 中盾局部示意图

3)超前注浆单元设计。为拓展马蹄形盾构在多种地层中的应用,也为在未知极端地质情况下人员进舱处理异物提供安全保障,盾体外周圈和前盾隔板设计多处超前注浆单元接口(如图11所示),可在需要时连接超前钻机进行预先地层处理,马蹄形盾构超前注浆示意图如图12所示。

图12 超前注浆示意图

4)形状保持架设计。尾盾内侧作为管片拼装的空间,无法布置过多筋板,在吊装、运输过程中无法依托与之焊接为一体的前盾为支撑,也无法依靠正常掘进过程中盾尾油脂压力支撑,其强度相对薄弱,为防止吊装、运输尾盾变形,针对性地设计了形状保持架,如图13所示。

图13 尾盾形状保持架示意图

5)盾体分块设计。一般结构件大小设计必须要综合考虑机床加工能力、吊装起重能力和运输限制条件等因素,而马蹄形盾构的尺寸超过10 m,前、中、尾盾整体设计已不再可行。因此,将盾体采用分块设计,前盾因有隔板支撑采用上下分半; 中盾分为上下左右4块,块与块间设置密封,采用螺栓连接; 尾盾依靠形状保持架支撑也设计为上下分半,施工现场上下半组焊后再与中盾焊接。

3.2 基于载荷仿真分析的盾体结构优化设计

使用有限元分析的目的是确定马蹄形薄壳体在给定工况对应载荷作用下的变形趋势和变形量、应力分布趋势和应力值,并对其强度、刚度进行校核,对其结构进行优化。前盾是超大断面马蹄形盾构的核心结构部件,在掘进过程中承受刀盘传递过来的掘进阻力、来自土压舱平衡掌子面的泥土压力、壳体外表面与土体摩擦力和上部土体对前盾的正压力等。本文以前盾为例,对其进行详细仿真模拟分析,对中盾、尾盾仿真分析进行简述。

3.2.1 模型建立及网格划分

采用Solidworks三维软件对马蹄形盾构前盾进行建模,并导入有限元仿真软件ANSYS Workbench[15]。为得到接近实际情况的应力分布情况,兼顾计算精度和计算效率,使用20个节点四面体solid195单元,设定单元长度为30 mm,单元数量为264.7万个,模型网格离散结构见图14。简化图纸中倒角、圆角,视各个焊接板材的焊缝没有缺陷,将螺栓连接法兰面视为固定接触,各类布线管路的通孔皆不考虑。

图14 马蹄形薄壳体网格划分

3.2.2 相关材料的参数

前盾的制作材料为Q345B钢,弹性模量E=2.06×105MPa,泊松比为0.3,密度为7 800 kg/m3[16],重力加速度g=9.8 m/s2。Q345B的力学性能见表1[16]。

表1 前盾用钢板的力学性能

注: 许用应力的确定考虑了2倍的安全系数。

3.2.3 载荷施加方式

依据工业性试验项目的工况,参照本文第2部分针对马蹄形盾构载荷分布特性,将土体视为连续的线弹性的、各向同性体,初步计算出工业性试验条件下的竖直载荷与轴向载荷。依据上述数据依次对有限元模型施加加载面压力: 前盾隔板及切口环施加0.4 MPa轴向土压静载荷,所有驱动环施加刀盘反作用力平均载荷3 MPa; 竖向载荷分上半盾体竖直向下的载荷0.38 MPa和下半盾体竖直向上的载荷0.42 MPa。由于前盾与中盾通过静密封连接,因此,这里将前盾与中盾的连接法兰处进行轴向约束处理,详见图15。

图15 模型载荷加载方式、边界条件

3.2.4 应力及变形量分布云图

马蹄形薄壳体为Q345B钢板焊接组对的大型结构件,根据有限元分析结果,经多次优化盾体筋板大小及布置形式,最终使马蹄形薄壳体所承受应力主要在166 MPa以下,满足使用要求(见图16)。马蹄形前盾盾壳最大应力发生在盾体上下壳体的支撑筋板连接处258.47 MPa(见图16),且为压应力,后期经过筋板圆角、倒角处理,解决了应力集中问题。壳体变形量最大处发生在盾体箱体后部的中间位置,变形值为3.07 mm(见图17),主驱动面板的变形很小,可以满足刀盘的正常运转,故强度和刚度均能满足设计要求。

图16 马蹄形薄壳体应力分布云图(单位: MPa)

Fig. 16 Stress distribution nephogram of horseshoe-shaped shield (unit: MPa)

图17 马蹄形薄壳体变形量分布云图(单位: mm)

Fig. 17 Deformation distribution nephogram of horseshoe-shaped sheild (unit: mm)

3.2.5 中盾、尾盾仿真分析简述

中盾、尾盾仿真分析同前盾类似,考虑该马蹄形盾构中盾和尾盾连接为焊接,故采用中盾、尾盾一体的方式进行分析,三维模型导入ANSYS Workbench划分网格后,除同前盾施加相似的载荷外,在盾尾刷位置施加环向正压力,油脂压力设置为0.25 MPa,约束中盾前法兰面,如图18所示。

图18 尾盾载荷加载方式、边界条件

通过对中盾、尾盾仿真模拟,找到了其受力薄弱环节,对盾体板材厚度及中盾环形支撑梁结构布置形式进行了反复优化,并于尾盾末端尾刷安装处增加钢环结构,最终解决了中盾、尾盾部分位置强度和刚度低及局部应力集中问题。

3.3 马蹄形盾构工业性试验及盾体变形检测

该马蹄形盾构已完成蒙华铁路白城隧道工业性试验段施工,马蹄形盾构整机及成型隧道如图19所示。整个施工阶段盾体均未出现质量问题,对保证隧道施工质量、保障人员施工安全具有重要意义。

(a) 马蹄形盾构

(b) 成型隧道

施工过程中,尾盾的变形将直接影响到盾尾间隙的变化,为保证盾尾刷的密封效果、防止隧道渗水或地表沉降、保障隧道施工精度,需对盾体变形进行定期检测。本项目根据人工盾尾间隙测量原理,引入全站仪高性能测量设备,对马蹄形盾体周边的多个棱镜布置点进行检测,采取信号差分采集手段,实现盾体形状自动检测。

施工过程中该马蹄形盾构盾体很好地承受了来自土体的压力。工业性试验结束后,盾体尾端顶部中心最大变形量为5 mm,无疲劳裂纹现象产生,满足管片拼装盾尾间隙需求,薄壳体整体结构刚度、强度、稳定性均在设计控制范围之内。

4 结论与讨论

本文探索了大断面、深覆土(具体为非沼泽土、淤泥土的原状土)条件下的载荷分布特性,着重分析了多刀盘驱动模式下的盾体轴向受载,构建了轴向载荷数学模型; 基于功能需求与载荷仿真分析探究了盾体结构优化设计; 进行了多半分体组合式结构、箱型环梁结构、梭试结构、减摩帽檐结构和超前注浆接口等多项针对性设计。马蹄形盾构在蒙华铁路白城隧道的工业性试验表明,该盾体结构满足了整机平稳掘进、盾体微变形的要求,同时也印证了该盾体结构设计方法的合理性。通过研究,掌握了马蹄形盾体的载荷分布特性、力学模型及有限元分析优化方法,形成了一套完整的马蹄形盾构盾体结构设计方法,以期为以后马蹄形盾构或其他异形隧道掘进机盾体设计提供参考。由于该项目为直线型隧道,仅依靠主顶油缸即可满足微角度调整,而对于适应马蹄形曲线隧道掘进的盾体结构,中盾和尾盾铰接结构、密封形式等应是科研人员下一步着重探讨的方向。

此次马蹄形盾构工法在铁路山岭软土隧道领域首次运用,提高了隧道空间利用率,较圆形截面减少了10%~15%的开挖面积,是全球首创的隧道新型开挖模式,设备的成功研制也标志着盾构产品向着异形化发展迈出了重要一步。

[1] 钱七虎, 李朝甫, 傅德明. 全断面掘进机在中国地下工程中的应用现状及前景展望[J]. 建筑机械, 2002, 34(4): 28. QIAN Qihu,LI Chaofu,FU Deming. Application situation and outlook of TBM in underground project in China[J]. Construction Machinery, 2002, 34(4): 28.

[2] 王梦恕. 中国盾构和掘进机隧道技术现状、存在的问题及发展思路[J]. 隧道建设, 2014, 34(3): 179. WANG Mengshu. Tunneling by TBM/shield in China: State-of-art,problems and proposals[J]. Tunnel Construction, 2014, 34(3): 179.

[3] 周文波. 超大直径土压平衡盾构在中心城区公路隧道中的应用技术探讨[J]. 现代隧道技术, 2013, 50(3): 64. ZHOU Wenbo. Discussion of the application of extra-large diameter epb shields to road tunnels in central urban areas[J]. Modern Tunnelling Technology, 2013, 50(3): 64.

[4] 洪杰. 双圆盾构隧道施工扰动及对周边构筑物影响研究[D]. 杭州: 浙江大学, 2016. HONG Jie. Study of dot shield tunnel construction disturbance and its impact on surrounding structures[D].Hangzhou: Zhejiang University, 2016.

[5] 贾连辉. 矩形顶管在城市地下空间开发中的应用及前景[J]. 隧道建设, 2016, 36(10): 1269. JIA Lianhui. Application of rectangular pipe jacking machine to urban underground space development and its prospects[J]. Tunnel Construction, 2016, 36(10): 1269.

[6] 川合一成, 南敬.矩形シールドの開発[J].コマツテクニカルレポート, 2002, 47(148): 46. KAZUNARI Kawai, TAKASHI Minami. Development of rectangular shield[J]. KOMATSU Technical Report, 2002, 47(148): 46.

[7] 贾连辉. 超大断面矩形盾构顶管设计关键技术[J]. 隧道建设, 2014, 34(11): 86. JIA Lianhui. Key technologies for design of super-large rectangular pipe jacking machine[J]. Tunnel Construction, 2014, 34(11): 86.

[8] 中国水利水电第十一工程局有限公司. 一种马蹄形开敞式盾构体结构及其盾构法施工工艺: 201410275343.9[P].2014-06-19. Sinohydro Bureau 11 Co.,Ltd. A horseshoe shape with open shield structure and shield construction: 201410275343.9[P]. 2014-06-19.

[9] 一种泥水平衡式马蹄形盾构机: 201410320260.7[P]. 2014-07-08. A mud-balanced horseshoe shield machine: 201410320260.7[P]. 2014-07-08.

[10] 葛春辉.顶管工程设计与施工[M].北京: 中国建筑工业出版社, 2012. GE Chunhui. Pipe jacking project design and construction[M].Beijing: China Architecture & Building Press, 2012.

[11] 王新宇, 邵珠山. 马蹄形隧道初期支护内力反演分析的理论研究[J]. 现代隧道技术, 2014, 51(6): 83. WANG Xinyu,SHAO Zhushan. Force of the primary support in a horseshoe tunnel[J]. Modern Tunnelling Technology, 2014, 51(6): 83.

[12] 张茜. 盾构装备掘进中的力学特征分析与载荷建模[D]. 天津: 天津大学, 2012. ZHANG Qian. Mechanics characteristic analysis and modeling for load of shield machine during tunneling[D].Tianjin: Tianjin University, 2012.

[13] 马保松. 非开挖工程学[M].北京: 人民交通出版社, 2008. MA Baosong. Trenchless engineering[M]. Beijing: China Communications Press, 2008.

[14] 蒋超. 佛莞城际铁路狮子洋隧道设计综述[J]. 隧道建设, 2017, 37(2): 207. JIANG Chao. Summary of design of Shiziyang tunnel on Foshan-Dongguan intercity railway[J]. Tunnel Construction, 2017, 37(2): 207.

[15] 刘笑天. ANSYS Workbench 结构工程高级应用[M].北京: 中国水利水电出版社, 2015. LIU Xiaotian. ANSYS Workbench advanced application of structural engineering[M]. Beijing: China Water & Power Press, 2015.

[16] 成大先. 机械设计手册[M].5版. 北京: 化学工业出版社, 2007. CHENG Daxian. Mechanical design manual[M]. 5th ed. Beijing: Chemical Industry Press, 2007.

DesignandApplicationofShieldSystemofLargeCross-sectionHorseshoe-shapedShield

XUE Guangji, DONG Yanping, FAN Lei, ZHENG Yongguang

(ChinaRailwayEngineeringEquipmentGroupCo.,Ltd.,Zhengzhou450016,Henan,China)

U 455.3

A

1672-741X(2017)09-1179-08

2017-04-12;

2017-06-19

薛广记 (1989—),男,山东巨野人,2015年毕业于济南大学,机械工程专业,硕士,助理工程师,主要从事隧道与地下工程装备设计与研发工作。E-mail: xuegj.1990@163.com。

10.3973/j.issn.1672-741X.2017.09.018