基于CAN总线的主分站一体化煤矿自动排水系统研究与设计

2017-10-10柯书国张红娟靳宝全

柯书国 张红娟 靳宝全 高 妍 薛 瑄

(1.太原理工大学电气与动力工程学院,山西省太原市,030024;2.太原理工大学新型传感器与智能控制教育部与山西省重点实验室,山西省太原市,030024)

基于CAN总线的主分站一体化煤矿自动排水系统研究与设计

柯书国1张红娟1靳宝全2高 妍1薛 瑄2

(1.太原理工大学电气与动力工程学院,山西省太原市,030024;2.太原理工大学新型传感器与智能控制教育部与山西省重点实验室,山西省太原市,030024)

针对煤矿巷道积水点分散、人工巡检效率低、常用的主分站通信方式布线工作繁琐和成本较大等问题,研究与设计了基于CAN总线的主分站一体化煤矿自动排水系统,介绍了该系统的总体方案设计、监控点硬件结构设计、通信系统电路设计和通讯软件设计。通过对系统进行测试表明,该系统能够实现矿井积水点的实时远程监测、各监控点的信息查询、参数修改、沿途异常点报警和自动排水等功能,系统工作稳定且信息交互可靠。

CAN总线 主分站一体化 自动排水系统

AbstractTo solve the problems such as the disperse roadway ponding points, low efficiency of the manual routing inspection, the tedious wiring work of the common communication mode of master station and substation and large cost, coal mine automatic drainage system of master station and substation integration based on CAN bus was studied and designed, the system's whole scheme design was analyzed, and its monitory point hardware structure design and communication system circuit design were introduced, and the system's communication software design was elaborated. The system test results showed that the system could realize real-time remote monitoring of mine ponding points and information search, parameter modification, outliers alarm on the way and automatic drainage of each monitoring point, the system worked stably and the information interaction was reliable.

KeywordsCAN bus, integration of master station and substation, automatic drainage system

煤矿水害作为煤矿五大地质灾害之一,具有分布分散、环境多变和管理智能化不足等特点,严重制约着煤矿的安全和高效发展。目前,国内仍有较多煤矿依靠巡检人员观测水仓水位变化和人工手动启停水泵排水,这样不仅工作繁琐,而且容易由于人员巡检不及时或误操作造成煤矿安全事故;部分矿井巷道虽然采用水位传感器和继电器联动控制水泵的启停,但是无法实现水泵的远程监控和参数修改;井下无线通信虽无需布设线路,但是存在抗干扰能力弱、稳定性差、维护困难和传输距离短等问题;传统的煤矿自动排水系统大多采用分站组网和主站集中监控的控制方式,但是各个分站到主站之间具有布线繁琐、成本较高、主站位置相对固定以及不宜变更等问题。

针对以上问题,本文设计了基于CAN总线的主分站一体化煤矿自动排水系统,该系统具有总监控点的灵活切换以及不受空间限制等优点,各个监控点通过CAN总线、矿用以太网和信息的共享实现煤矿的智能控制,从而提高煤矿排水的自动化水平。

1 系统总体方案设计

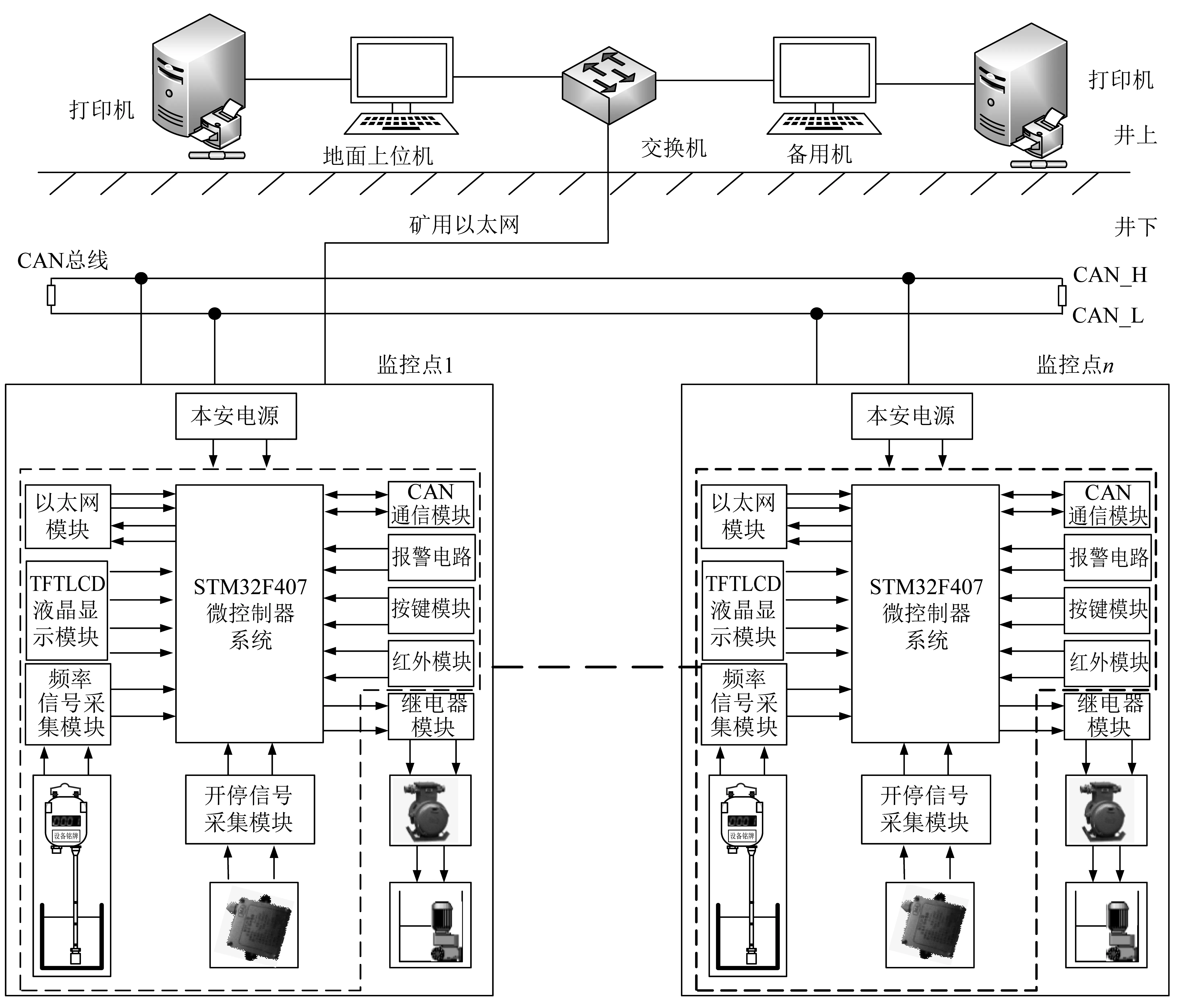

基于CAN总线的主分站一体化煤矿自动排水系统总体设计结构示意图如图1所示。

图1 基于CAN总线的煤矿自动排水系统总体结构示意图

由图1可以看出,系统中各个传感器将采集到的水位数据和水泵启停信息传输到监控点和地面上位机,进行实时的显示、监测和报警,监控点经过数据的处理,合理地控制水泵的运行状态,工作人员可通过监控点和地面监控中心及时了解监控点的水位信息,及时作出相关应对措施,避免煤矿事故的发生。监控点之间通过CAN总线进行数据传输,工作人员可通过触摸、红外遥控或按键操作,在任何一个监控点上查询其他监控点的水位信息,修改水位报警和水泵启停动作值。该系统中每个监控点根据煤矿井下现场需要,可以设置切换主分站状态,该系统中只能设置一个总监控点,不同监控点间通过设置地址加以区分,作为主分站一体的监控点保留了其他监控点的所有功能,同时它采集所有监控点水位信息,并把各个监控点的水位信息、设备运行状态及水泵动作值通过矿用以太网上传到地面上位机,便于地面人员集中监控。

2 监控点硬件结构设计

监控点采用的STM32F407ZGT6(以下简称STM32F407)作为主控制芯片,该芯片集成了FPU和DSP指令,并具有1024 KB FLASH、192 KB SRAM、12个16位定时器、2个CAN、2个32位定时器、6个串口、3个SPI及112个通用I/O口等,最高频率高达 168 MHz,完全能够满足该系统的通信、采集和控制功能。该系统以STM32F407为核心,设计了水位和水泵开停信号识别电路采集水位信息和水泵运行状态信息,设计了水泵启停控制、报警和红外电路控制水泵启停和异常报警,集成了CAN和以太网接口供监控点之间以及监控点与地面上位机之间信息交互。

2.1 水位信号采集电路设计

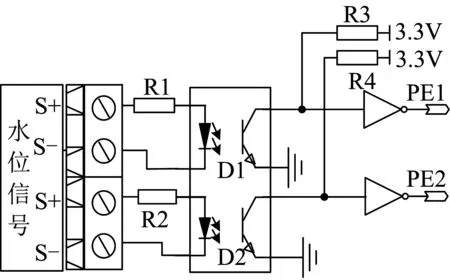

监控点的水位测量采用的是本安类型的电容式液位传感器,该传感器输出的是200~1000 Hz的频率信号,频率信号与水位值近似呈线性关系,水位信号采集电路图如图2所示。

图2 水位信号采集电路图

由图2可以看出,水位传感器传输的频率信号先经光耦电-光-电转换隔离,再经过反相触发器整形处理成方波信号后由PE1或PE2引脚输入到主控芯片STM32F407的通用I/O引脚上,频率信号和水位值一一对应,经公式(1)换算即可得到实时水位值:

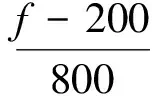

(1)

式中:X——实时水位值,m;

K——水位传感器的测量量程,m;

f——频率信号,Hz。

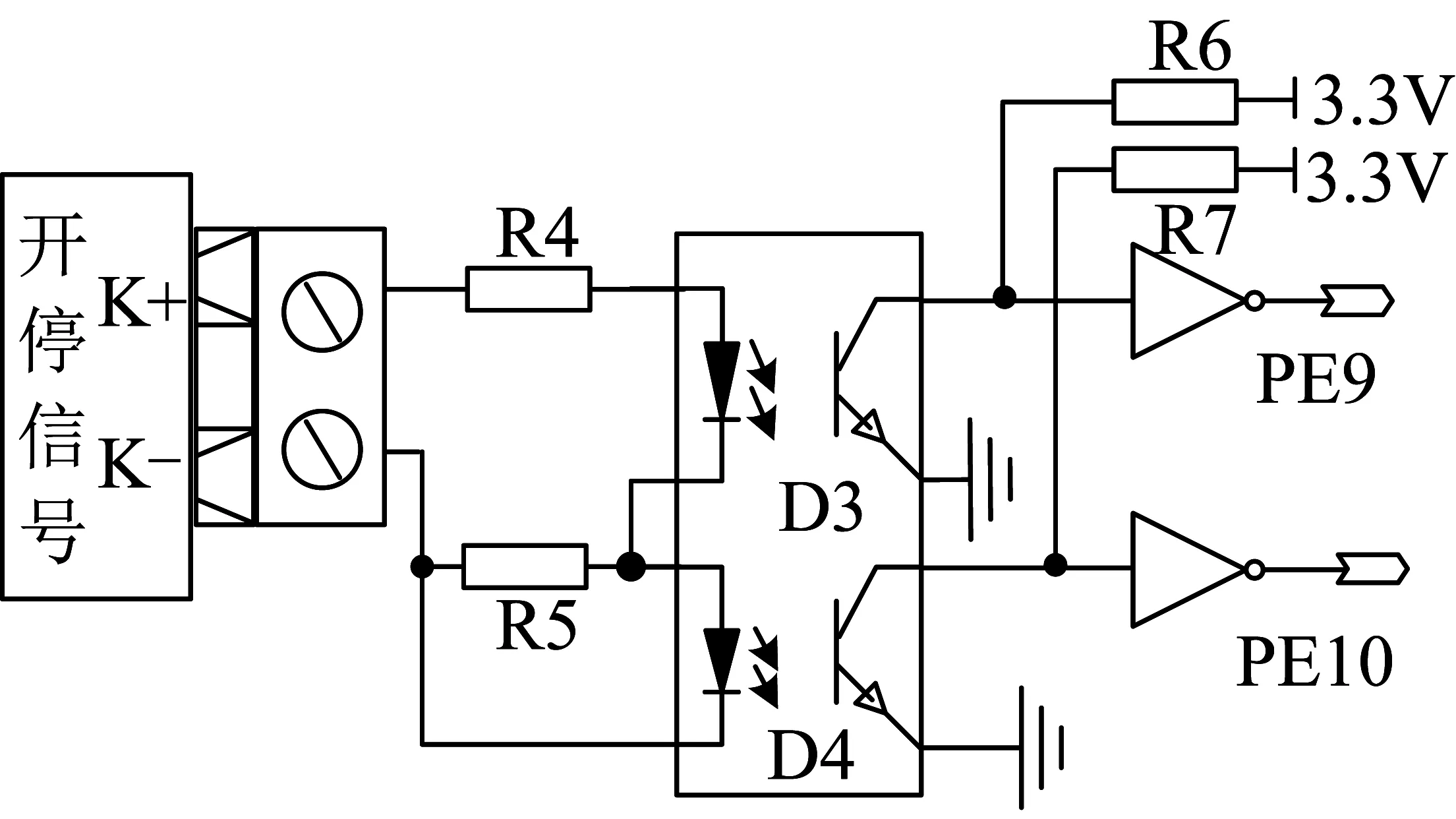

2.2 水泵运行状态信号采集电路

监控点水泵运行状态检测是利用矿用开停传感器的电磁感应来间接地测量水泵的工作状态。水泵有正常工作、停止工作、断电或故障这3种运行状态,正常工作时,开停传感器感应出50.5 mA的电流使光耦的发光二极管D3、D4导通,PE9和PE10的I/O口均输出高电平;停止工作时,开停传感器感应出的1 mA0.2 mA 电流仅使光耦的发光二极管D3导通,PE9 I/O口输出高电平,PE10 I/O输出低电平;断电或故障时,PE9和PE10 I/O口均输出低电平。主控芯片可根据I/O口不同的电平判断水泵的运行状态。开停信号采集电路图如图3所示。

图3 开停信号采集电路图

2.3 水泵的启停信号采集电路

水泵的启停由电磁启动器控制,电磁启动器可切换到远程控制模式。监控点的控制信号由PB3 I/O口发出经光耦电-光-电隔离,放大后通过控制继电器闭合来控制电磁启动器的开停,从而控制水泵的启停。当PB3 I/O口输出低电平时,三极管Q1导通,继电器线圈通电,继电器公共端与常开触点吸合。当PB3 I/O口输出高电平时,继电器不动作。电磁启动器并联反向续流二极管D5,防止三极管由导通关断切换时损害线圈。继电器控制电路图如图4所示。

图4 继电器控制电路图

报警电路也是由监控点的控制信号经光耦电-光-电转换隔离,放大后通过控制继电器闭合来控制报警装置报警。该系统中水泵的启停设有自动模式和手动模式两种方式,自动模式下,当监控点两路水位任何一路达到低水位启动值,STM32F407输出低电平启动一个水泵排水,当积水点水量较大且水位继续上升到高水位点时,STM32F407输出两路控制信号启动两个水泵同时排水,同时报警装置报警提醒工作人员,到液位恢复正常时,STM32F407输出高电平关闭水泵。手动模式是为了防止装置或水位传感器故障时,可通过按键操作来控制继电器闭合。

2.4 液晶显示模块

显示模块选择的是TFTLCD 16位真彩液晶显示器,TFTLCD 自带触摸屏,并且其功耗和对比度等整体性能比常规显示器都有很大优势,该系统选用的TFTLCD屏为2.8英寸,分辨率为320×240 dpi。这里用STM32F407自带的FSMC驱动TFTLCD显示,TFTLCD的读写时间不同,FSMC的模式A支持独立的时序控制,初始化时只要配置一次,就可满足不同的读写时序。液晶模块与FSMC采用16位并行连接,处理速度快,用户可以通过按键或红外操作界面。

3 通信系统电路设计

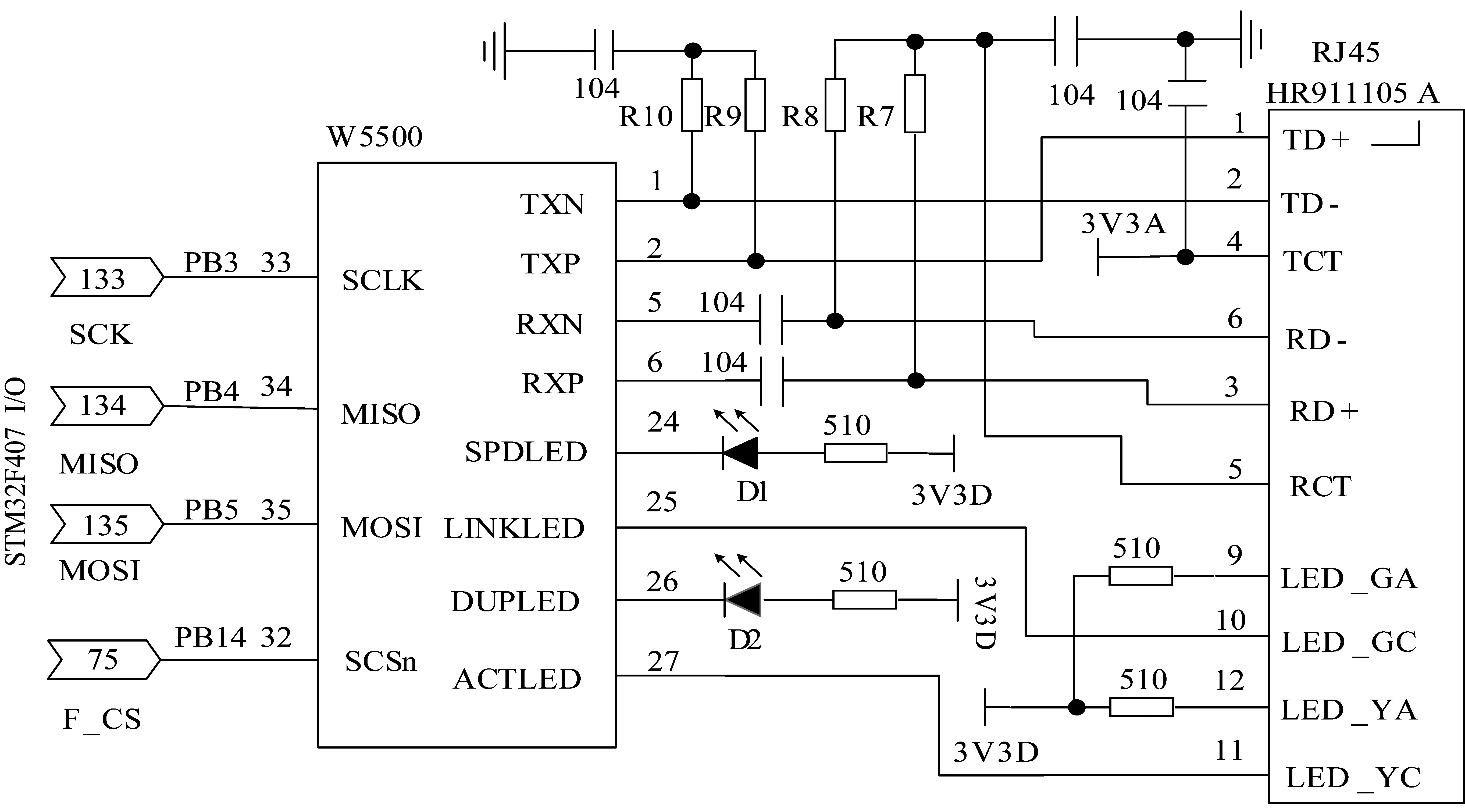

3.1 以太网电路设计

为了开发方便,采用STM32F407和W5500以太网控制器完成以太网模块设计,W5500支持TCP/IP协议,集成了10/100 M以太网数据链路层及以太网接口,配置32 K字节缓存供报文处理,用户操作Socket寄存器就能实现以太网通信。W5500提供了SPI外设串行接口,通信速度高达80 MHz,从而能够更好的实现与外设MCU的高速网络通讯。以太网电路连接示意图如图5所示,其中STM32F407的PB3引脚连接W5500的SCLK引脚,用于接收时钟信号;PB14引脚连接W5500的SCSN引脚,作为片选信号;PB4引脚连接W5500的MISO引脚,作为W5500向STM32F407发送数据引脚;PB5引脚连接W5500的MOSI引脚,作为W5500接收STM32F407数据引脚;RJ45接口选用的是自带网络变压器的HR911105A,通过RJ45接口与以太网连接。

3.2 CAN总线通信设计

监控点CAN接口包括CAN控制器和收发器,STM32F407芯片内嵌有CAN控制器bxCAN。bxCAN支持协议2.0A和2.0B。它可以对接收到的报文进行处理,减小CPU负荷,完成报文收发的仲裁与控制的设置。CAN收发器采用自带隔离的芯片TD501DCANH3,内部集成有隔离电源及收发器件,可实现与总线2500VDC的电压隔离,将逻辑电平转换成总线的差分电平,实现器件的隔离保护。该模块体积小,方便实现CAN总线网络的连接。CAN收发电路连接示意图如图6所示,其中STM32F407的CAN控制器中PA11和PA12引脚分别与CAN收发器的收发引脚连接,实现数据收发;CAN收发器的起止端都接有120 Ω的终端电阻,来做阻抗匹配,以减少回波反射,增强通信的可靠性和抗干扰能力。

图5 以太网电路连接示意图

图6 CAN收发电路连接示意图

4 井上井下通讯软件设计

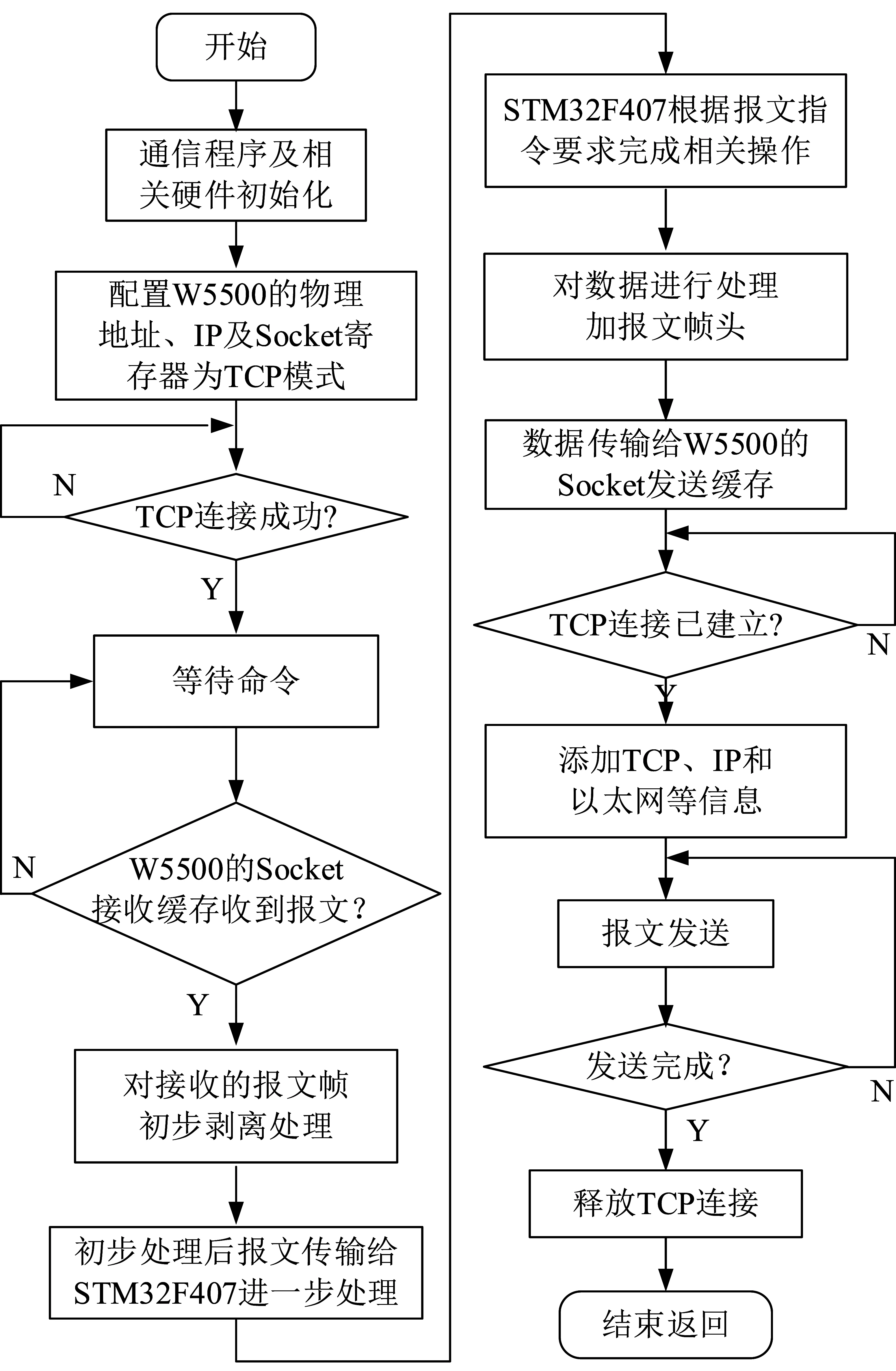

4.1 井上井下以太网软件设计

STM32F407和W5500之间通过SPI传输数据,井上井下信息交互前,先对STM32F407的相关硬件初始化,调用库函数SPI_Init()设置SPI的通信方式和波特率等相关参数配置,STM32F407通过SPI_I2S_SendData()函数向W5500寄存器写入命令或数据,通过SPI_I2S_ReceiveData()读取W5500的接收缓存中数据,确定井上上位机与井下监控点间是否建立TCP连接,当W5500的接收缓存检测到有数据传入,经过初步报文帧帧头剥离处理,STM32F407读取处理后的报文,继续剥离MBAP报文头部读取上位机数据及功能码。STM32F407根据读取到的数据要求完成相关操作,并把上位机要求的信息加上MBAP报文头通过SPI帧发送到W5500的发送缓存。若TCP连接,W5500自动完成相关设置发送数据至上位机,数据发送完成释放TCP连接,等待下一次数据发送或接受。井上井下通讯流程图如图7所示。

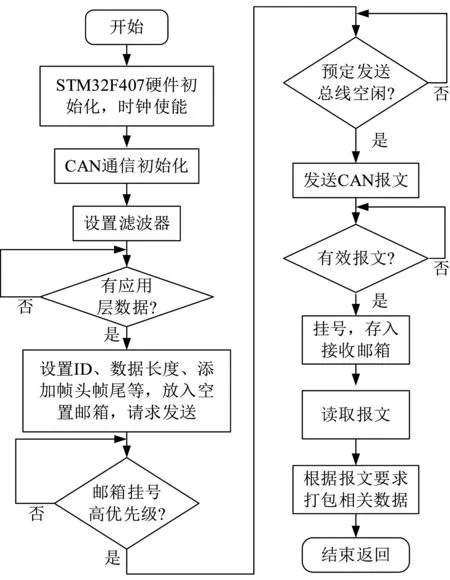

4.2 监控点间CAN总线软件设计

井下监控点之间通过CAN总线交互,首先对STM32F407初始化,通过库函数CAN_Init()设置CAN的工作模式及波特率等参数;监控点能否接收到有效报文,取决滤波器的设置,通过CAN_FilterInit()函数设置滤波器的过滤器名和关联FIFO等。当监控点需要发送数据时,由库函数CAN_Transmit()添加ID、数据长度和消息类型等报文信息并发送到空置邮箱。邮箱为优先级别最高时进入预约发送状态,继续等待总线满足发送条件时发送报文帧。位于CAN总线上的监控单元接收CAN总线的报文帧,通过过滤器的CAN报文帧为有效报文帧并存入接收邮箱的一个FIFO中,STM32F407读取FIFO中的CAN报文,根据报文要求完成相关操作,等待下一次发送或接受CAN报文。CAN通讯流程图如图8所示。

图7 井上井下通讯流程图

5 系统测试与结果分析

对水仓水位的正确采集、传输和继电器的及时无误闭合是基于CAN总线的主分站一体化煤矿自动排水系统正常工作的关键。在实验室的条件下测试了水位和继电器的联动试验,水位传感器的测量量程K为0.95 m,程序设置系统的继电器动作值为0.68 m,当试验采集的水位频率信号为334.45 Hz时,根据公式(1)计算得出实时水位值为0.16 m,未达到系统动作值,继电器线圈电压约为0 V,继电器不动作;当试验采集的水位频率信号为775.19 Hz时,根据公式(1)计算得出实时水位值为0.68 m,达到系统动作值,线圈电压约为14.28 V,继电器吸合。改变继电器动作值,对其他水位进行测试,试验表明当达到水位动作值时,继电器能够及时准确地吸合。

图8 CAN通讯流程图

6 结语

基于CAN总线的主分站一体化煤矿自动排水系统是在实验室原有完成项目——矿井巷道水监测、预警及自动控制系统基础上的改进优化,原系统已在山西晋煤集团赵庄煤矿投入运行,新系统的主分站一体化结构与传统的分站组网主站集中监控方式,具有有效避免各个分站到主站的布线、简化排水系统结构以及节省煤矿开支等优点。试验表明,该系统数据传输可靠,总监控点设置不受空间限制,提高了煤矿排水的智能化水平。煤矿井下特殊环境中对系统应用的可靠性、稳定性和通讯的抗干扰能力都有新的要求,后期还要针对煤矿井下的实际情况对本系统做近一步的研究和完善。

[1] 李德安. 中国煤矿水害及防治对策探讨[J]. 煤田地质与勘探, 1997(S1)

[2] 袁小东, 邓先明, 王冬冬等. 基于以太网的煤矿排水综合自动化系统[J]. 工矿自动化, 2009(7)

[3] 刘映群. 煤矿井下自动排水远程监控系统的研究与设计[J]. 中国煤炭, 2014(3)

[4] 刘保东, 刘霖. 基于PLC技术的矿井水泵房自动排水系统设计[J]. 中国煤炭, 2017(1)

[5] 魏景新, 靳文涛. 基于ZigBee技术的煤矿井下自组网定位系统设计[J]. 中国煤炭, 2017(3)

[6] 崔柳, 王占飞, 熊鹰. 神东矿区井下万兆以太环网的设计与应用研究[J]. 中国煤炭, 2017(3)

[7] 罗旭辉, 郭楠. 煤矿排水系统自动控制技术的研究与应用[J]. 煤炭加工与综合利用, 2015(1)

[8] 李晋华, 邱春玲, 田地等. 基于CAN总线数据采集系统的设计与实现[J]. 吉林大学学报(信息科学版) , 2004(2)

(责任编辑 路 强)

ResearchanddesignofcoalmineautomaticdrainagesystemofmasterstationandsubstationintegrationbasedonCANbus

Ke Shuguo1, Zhang Hongjuan1, Jin Baoquan2, Gao Yan1, Xue Xuan2

(1.College of Electrical and Power Engineering, Taiyuan University of Technology, Taiyuan, Shanxi 030024, China; 2.Key Laboratory of Advanced Transducers and Intelligent Control System, Ministry of Education and Shanxi Province, Taiyuan University of Technology, Taiyuan, Shanxi 030024, China)

TD67

A

山西省科技基础条件平台项目(201605D121028)

柯书国,张红娟,靳宝全等. 基于CAN总线的主分站一体化煤矿自动排水系统研究与设计[J].中国煤炭,2017,43(9):84-89. Ke Shuguo, Zhang Hongjuan, Jin Baoquan,et al. Research and design of coal mine automatic drainage system of master station and substation integration based on CAN bus [J].China Coal,2017,43(9):84-89.

柯书国(1990-),男,河南信阳人,在读研究生,主要研究方向为电气智能控制。