超临界燃煤锅炉实现NOx超低排放的研究与实践

2017-10-09侯剑雄洪小飞廖世宁毛奕升

侯剑雄, 洪小飞, 廖世宁, 毛奕升

(广东珠海金湾发电有限公司, 广东珠海 519050)

超临界燃煤锅炉实现NOx超低排放的研究与实践

侯剑雄, 洪小飞, 廖世宁, 毛奕升

(广东珠海金湾发电有限公司, 广东珠海 519050)

针对某电厂锅炉NOx排放偏高、超出最新国家环保政策要求,以及锅炉及脱硝工艺存在的主要问题,分析了产生的主要原因,提出了切实可行的运行措施,进行了设备改造。通过设备改造和运行调整后,大幅降低了锅炉NOx排放质量浓度,使之符合超低排放的要求。

超临界; 燃煤锅炉; 脱硝

Abstract: To solve the problem of high NOxemission exceeding the requirements of relevant national standard, an analysis was conducted on the desulfurization system, and subsequently feasible operation measures were proposed, while related facilities were retrofitted. Results show that above equipment retrofit and operation adjustment help to reduce the NOxemission of boiler, satisfying the requirement of ultra low NOxemission.

Keywords: supercritical unit; coal-fired boiler; denitration

根据国家环保GB 13223—2011 《火电厂大气污染物排放标准》的限值要求:从2015年1月1日起,重点地区燃煤锅炉执行大气污染物特别排放限值,锅炉烟气排放的NOx质量浓度小时均值小于100 mg/m3。某电厂基于补偿电价和竞价上网等方面的原因,以及为了进一步增强对政策的适应能力,夯实市场竞争力基础,在国家环保政策的基础上自行加压,着力实现锅炉烟气超低排放的要求,其中NOx质量浓度小于50 mg/m3。对此,笔者根据该电厂锅炉实际运行情况,找出锅炉NOx排放高的主要原因,通过相应的运行调整和设备技改措施,大幅降低了NOx排放质量浓度,使其符合超低排放的标准。

1 原脱硝装置设计情况介绍

该电厂3号、4号机组为600 MW超临界燃煤机组,锅炉为螺旋管圈直流炉,采用四角切圆、低NOx同轴燃烧系统(LNCFS-III型),配置6层制粉系统及7层燃尽风(5层SOFA(分离燃尽风)+2层CCOFA(紧凑燃尽风))。为达到国家排放指标,该电厂2013年完成新增脱硝系统改造。脱硝装置为高灰型、SCR(选择性催化还原烟气脱硝)工艺制造,催化剂层数按2+1模式布置,初装2层预留1层,结构为平板式。设计2层催化剂条件下脱硝效率不低于80%,NOx质量浓度参数按入口350 mg/m3、出口70 mg/m3设计[1]。

脱硝系统投运时,厂家给出了SCR运行条件限制,要求SCR入口烟温低于314 ℃则停止喷氨。目前,该机组调峰频繁,负荷低于450 MW运行时,因烟温低导致SCR喷氨退出运行。锅炉的排烟温度和NOx排放质量浓度数据见表1。

表1 锅炉烟温和NOx排放参数

为实现锅炉烟气NOx排放满足超低排放的要求,首先在现有条件下进行运行调整,尽量降低锅炉烟气NOx排放质量浓度,然后再进行设备改造,并进行改造后的运行优化,最终实现NOx质量浓度小于35 mg/m3的目标。

2 改造前的运行优化

2.1 降低SCR喷氨温度

2.1.1 影响脱硝装置投运率的分析

从国内多个电厂经验看,过度降低SCR喷氨温度至ABS(硫酸氢氨析出温度)以下会迅速导致空气预热器或催化剂堵塞,空气预热器因温度低,堵塞更严重。

形成硫酸氢氨的化学反应公式为:

SO3+ H2O + NH3→NH4HSO4(液体)

(1)

SO3+ H2O + 2NH3→(NH4)2SO4(固体)

(2)

生成SO3的化学反应公式为:

SO2+ 1/2O2→SO3(固体)

(3)

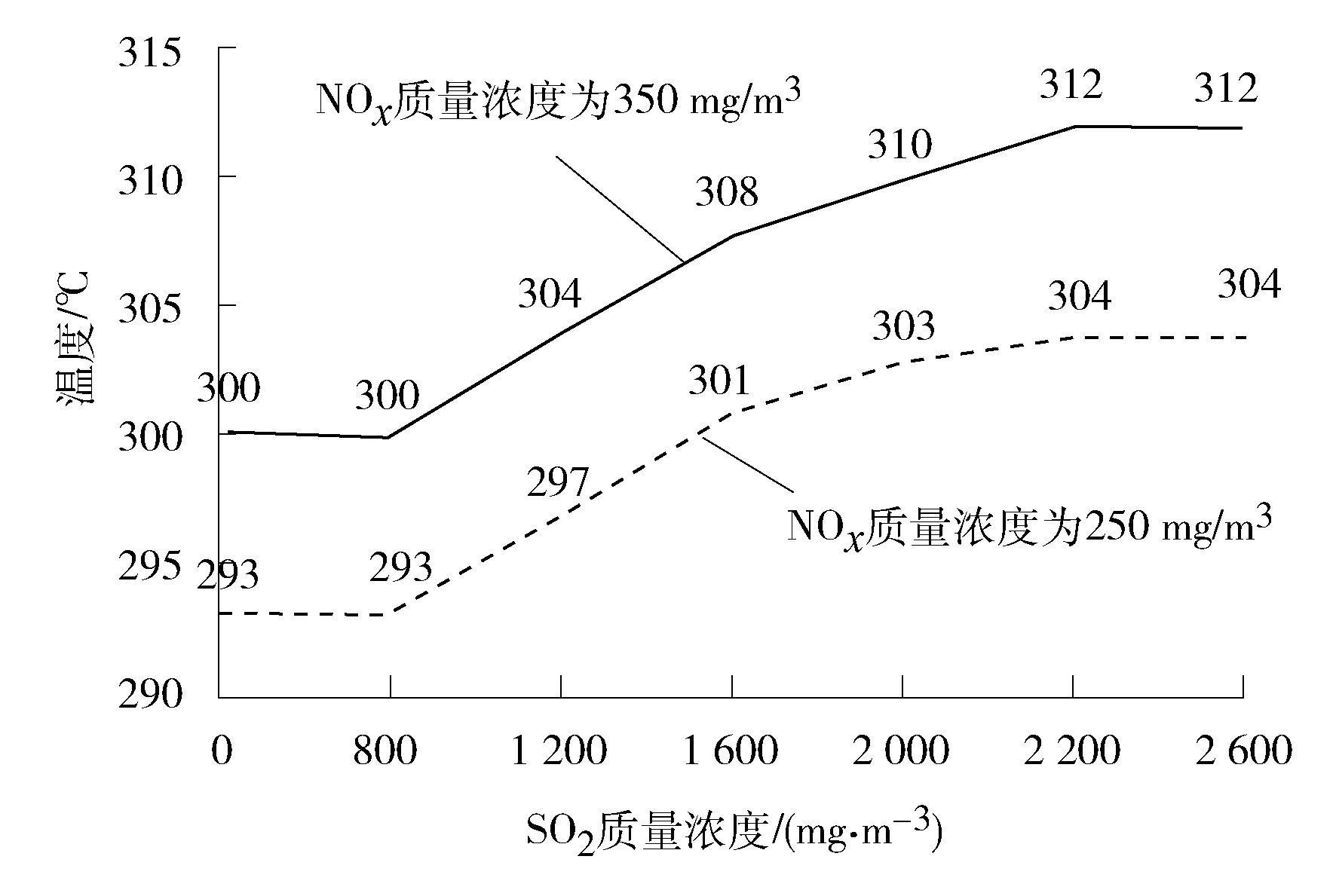

由式(1)、式(2)可以看出:NH4HSO4的生成量主要跟烟气中的SO3和NH3有关。NH3代表催化剂的氨逃逸量,在催化剂成分不变的条件下,SCR入口NOx质量浓度高,则喷氨量大,相应氨逃逸量高。由式(3)可知:SO3的生成量与烟气中的SO2有关。因此,NH4HSO4的生成与烟气中的NOx和SO2有关,烟气SO2质量浓度高或NOx质量浓度高,将会造成NH4HSO4生成量增加。

SCR正常最好在MOT(连续喷氨温度)以上运行,不能低于MIT(最低可喷氨温度)运行,禁止在ABS温度以下运行。

2.1.2 降低SCR喷氨温度运行

修改后的运行曲线见图1。

图1 喷氨降温运行曲线

结合上述分析,该电厂以SCR厂家提供的MIT曲线为基础降温运行,对SCR喷氨温度控制曲线进行修改,该值根据烟气中的SO2与NOx的质量浓度不同而变化。同时,为了控制氨逃逸率<0.000 3%,对最大喷氨量进行控制。385 MW以上时,单侧喷氨量<110 kg/h;385 MW以下时,单侧喷氨量<50 kg/h。

根据图1中的运行曲线运行后,SCR喷氨投入负荷由450 MW降低至380 MW。SCR降温运行已超过3年,催化剂及空气预热器没有出现堵塞迹象,大修检查空气预热器受热面干净,表明此降温措施是可行的。

2.2 提高SCR入口烟气温度

根据锅炉过热器减温水量、分隔屏温升、再热汽温、启动分离器出口温度来判断锅炉内部结焦严重程度,据此适当减少锅炉低温再热器和省煤器的吹灰,可使各负荷段的排烟温度提高20 K左右,可将SCR喷氨投入负荷由380 MW降低至300 MW。减少吹灰后,大修期间检查低温再热器和省煤器积灰很少。

2.3 降低NOx生成量

锅炉原设计NOx排放质量浓度为400 mg/m3,偏高。通过调整省煤器出口氧量、炉膛主燃烧区和燃尽区的风量分配,可改变沿炉膛高度分布的主燃烧区、NOx还原区和燃尽区的氧量分配,达到有效降低NOx生成量的目的[2-3]。

2.3.1 降低省煤器出口氧量

降低省煤器出口氧量的试验数据见表2。

表2 降低省煤器出口氧量试验数据

从表2可以看出:省煤器出口氧量的高低对NOx生成量具有显著影响,氧量降低越多,NOx质量浓度的降低幅度越大。应注意,降低低负荷氧量时需同时考虑燃烧稳定及防止再热汽温欠温,烟气CO质量浓度应<100 mg/m3。

2.3.2 增大SOFA风量

锅炉原设计SOFA风占总风量的30%。在总风量一定的条件下,增加SOFA风量降低了主燃烧器区域的风量,强化了炉膛内沿高度方向的燃烧分级,从而降低NOx生成量;并且开大越上层的SOFA风,分级效果越明显。SOFA风的占比可增加至45%。增加SOFA风量有利于提高再热汽温,但低负荷时主燃烧器区部分风门的开度可能会小于10%,此时可将炉膛风箱压差适当设低,同时要防止过热器金属温度超温[4-5]。

2.3.3 配煤掺烧

掺烧不同煤种对烟气中NOx的生成量具有明显影响,相差可达100 mg/m3以上。实际掺烧经验表明:煤中灰分、灰熔点、N元素质量百分比越高,NOx生成量越高;而水分越高或挥发分越高,则NOx生成量越低。但煤的成分对NOx生成量的影响较为复杂,很难确切掌握某一成分影响的权重。配煤掺烧时SO2质量浓度越低越好,低SO2质量浓度降低喷氨温度,并可明显减少NH4HSO4的生成量。该电厂SO2平均值通常控制在0.7%以下。

多数印尼煤和神华煤具有灰熔点低、灰分低、水分高、挥发分高的特点,故其烟气NOx生成量低,加上SO2低,故非常有利于脱硝系统的运行。但因其灰熔点低,连续高负荷时炉膛容易结焦。印尼煤具有价格低的优势,可采取印尼煤为主、神华煤为辅的掺烧方式,当锅炉结焦加剧时,再配烧部分高灰熔点煤直至结焦恢复正常。此掺烧方式在中低负荷时结焦不明显,在火电机组长期低负荷运行的新常态下可长周期配烧。大修时对炉内检查显示结焦可控。

采取上述改造前的运行措施后,在锅炉效率不变的情况下,锅炉NOx排放质量浓度由250~410 mg/m3降至210~270 mg/m3(对应600~300 MW),并实现300 MW以上SCR喷氨均可投入。

3 设备改造

3.1 省煤器分级改造

该电厂催化剂的最佳反应温度为314~400 ℃。运行调整后,负荷<300 MW时仍然无法满足排放要求。提高烟温是保证催化剂安全运行的根本,必须进行技术改造[6]。

提高SCR入口烟温的改造技术主要有:省煤器分级、省煤器烟气旁路、省煤器再循环、省煤器水侧旁路、0号高压加热器等。相比之下,省煤器分级方案能显著提高烟温,适合于该电厂锅炉排烟温度的现状。该方案投资大,工程复杂,但其最大优点是对锅炉经济性无影响,不存在省煤器悬吊管过热沸腾的安全问题,不改变锅炉原有的运行调节方式。长远来看,其可靠性最高、运行成本最低、运行维护最简单。故该电厂选择省煤器分级方案。

本次改造将最低投脱硝负荷定为250 MW,最低喷氨温度按309 ℃设计,燃用易结焦的神混煤或变负荷时,烟温低于420 ℃。经计算须减少原有省煤器面积6 659 m2。该电厂低温省煤器若采用光管,布置空间不够,故改为鳍片管。改造后实际烟温符合计算结果,通过适当减少锅炉吹灰,SCR喷氨投入最低负荷可降至200 MW。省煤器分级前后SCR入口烟温数据见表3。

表3 省煤器分级前后SCR入口烟温

3.2 新增第3层催化剂

“超低排放”要求SCR出口NOx质量浓度<50 mg/m3。按照厂家的经验,若按照设计值入口NOx质量浓度为350 mg/m3,出口NOx质量浓度为50 mg/m3,则脱硝率为86%。在保证氨逃逸率<0.000 3%的条件下,在仅有初装催化剂、脱硝率能够维持86%的时期为投运后7 000 h。假设从初装投运16 000 h后加装一层催化剂,加装后的脱硝率维持86%的时间为加装后4年9个月。该电厂脱硝系统已运行2年(16 000 h),故新加装一层催化剂。脱硝系统氨逃逸曲线见图2。

图2 脱硝系统氨逃逸曲线

新增催化剂后SCR出口NOx质量浓度可降至50 mg/m3以下。

4 改造后的运行优化

4.1 NOx动态超标的解决

4.1.1 NOx动态超标原因

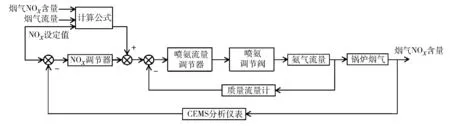

锅炉烟气中的NOx变化幅度大、速度快,在NOx排放质量浓度小时均值低于50 mg/m3的情况下,经常出现瞬时值超过50 mg/m3甚至100 mg/m3的“尖波”。NOx的控制是超低排放自动控制中难度最大的一个环节。原喷氨控制原理见图3。

图3 原喷氨控制框图

动态超标主要有以下原因:

(1) 在机组负荷变动较大(>100 MW)时,NOx的生成量明显增加,此时SCR入口NOx质量浓度通常为稳定工况的2~3倍,原控制回路不能提前预判NOx变化,使得喷氨滞后。

(2) 从喷氨开始算起,催化还原反应到测量显示有2 min延时,而SCR出口NOx变化后到烟囱出口有1 min延时。虽然控制回路中加入了用烟气流量和SCR入口NOx含量进行计算的前馈控制,但由于上述延时,该前馈不能及时预判。

(3) CEMS分析仪每隔4 h进行10 min的吹扫,在此期间对数据做保持处理,若实际NOx发生变化,将无法监测而影响调节。

4.1.2 解决措施

(1) 改进喷氨控制逻辑。

针对喷氨控制系统的大滞后特性,对原有控制回路进行改进。改进后的喷氨控制见图4。

图4 改进后喷氨控制图

对机组负荷、总风量、总给煤量、SCR入口NOx质量浓度变化等因素做出趋势预测,提前喷氨;CEMS分析仪吹扫期间,采取A、B侧浓度差值替代的方式,消除校准时的影响;保留原有的前馈-反馈串级控制,有效进行偏差调节。

(2) 减少锅炉NOx的生成。

对SOFA风门、炉膛与二次风箱压差、燃烧器摆角函数进行优化,修正氧量系数减少锅炉NOx的生成;针对锅炉在升负荷时先加风后加煤,减负荷时先减煤后减风的特性,优化加减负荷过程中风量和煤量的动态响应过程,减少NOx的动态波动。

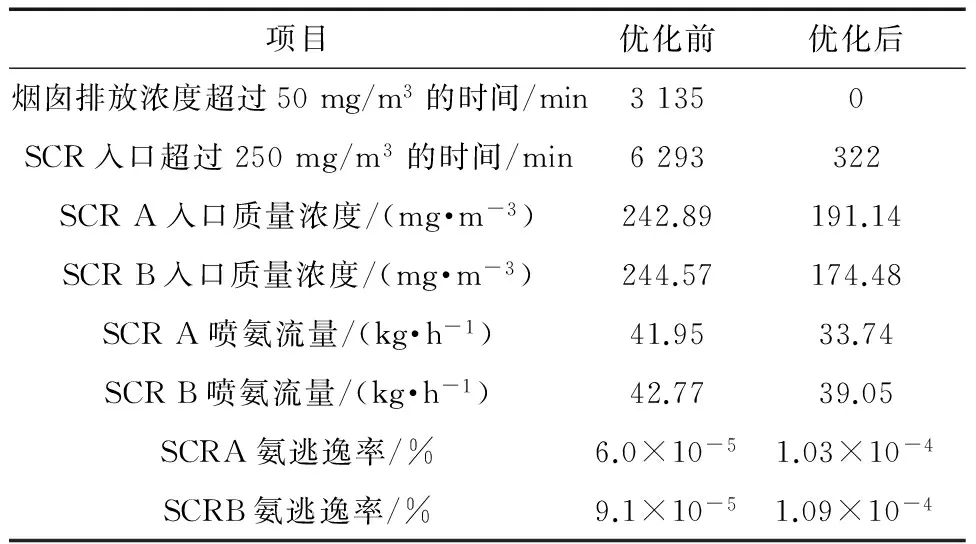

4.1.3 逻辑优化后效果

经过优化调整后,烟囱NOx排放质量浓度瞬时值超过50 mg/m3的时间降至0,下降率达100%,完全实现了动态过程也能达到“超低排放”的高标准水平。SCR入口NOx质量浓度降低,喷氨量减少,氨逃逸率有所上升,但小于0.000 3%的限值。具体数据见表4。

表4 喷氨逻辑优化前后3号炉NOx排放数据

4.2 减少机组启停时的超标排放量

机组负荷低于200 MW时,SCR喷氨无法投入,故机组启停时会造成机组NOx排放质量浓度超标。通过对机组启停操作进行优化,加快启停速度,可减少NOx的超标排放量。

4.2.1 优化机组启动步骤

原机组并网后操作项目过多,占用时间过长,如低压加热器汽侧投入、汽轮机4号抽汽的暖管、汽动给水泵并泵等均在SCR喷氨投入前进行,同时由于负荷停留点不合理,造成机组在低负荷停留时间长达3~4 h。为达到提高烟温的目的,故对启动步骤做如下优化:

(1) 锅炉启动过程中将除氧器温度尽量提高。

(2) 并网后提高锅炉给水流量,由550 t/h提高至750 t/h,促使总煤量增加。

(3) 高压加热器随汽轮机滑压启动,提高给水温度,简化高压加热器操作。

(4) 采用汽泵替代电泵全程调节技术,减少给水泵汽轮机汽源切换和给水泵并泵操作。

(5) 低压加热器汽侧改为SCR喷氨后再投入;4号抽管道改为随汽轮机滑压启动暖管;减少负荷停留点。

采取上述措施后,机组并网后至SCR投入喷氨时间由3~4 h缩短至1 h内。

4.2.2 优化机组停运步骤

机组减负荷至200 MW时,快速减少煤量,当负荷至100 MW以下,锅炉手动MFT,联跳汽轮机、发电机。因快速减负荷时间迅速,锅炉烟气温度能保持在300 ℃以上,从而保证打闸前SCR喷氨投入。大修中对锅炉炉管进行检查,表明此操作方法对锅炉无不利影响,还可有效防止炉管氧化皮脱落。优化后,停机过程中烟气NOx超标时间降为0。

5 结语

(1) 通过降低SCR喷氨温度、减少锅炉吹灰等运行措施,使SCR喷氨负荷由450 MW降至300 MW。通过燃烧调整、掺烧燃煤等措施,可显著降低锅炉NOx排放质量浓度。应当注意的是喷氨温度应考虑烟气SO2质量浓度和NOx质量浓度的影响,不能随意降低。

(2) 进行省煤器分级改造后,使SCR喷氨投入负荷降至200 MW。

(3) 对喷氨控制逻辑进行优化,解决了NOx排放瞬时值超标的问题。

(4) 对机组启停步骤进行优化后,从并网至SCR喷氨投入缩短至1 h内,停机时NOx排放质量浓度不超标,有效减少了机组启停过程中NOx的超排量。

该电厂采取以上运行措施和设备改造,实现了机组正常运行中NOx排放质量浓度小时均值和瞬间值均<50 mg/m3,并有效减少了机组启停过程中NOx的超排量,达到真正意义上的NOx超低排放。

[1] 杨泽伦. SCR烟气脱硝工程设计原则和关键设计技术[J]. 中国电力,2015,48(4): 27-31.

[2] 张伟,于丽新. 锅炉燃烧调整对NOx排放影响的研究[J]. 东北电力技术,2011,32(12): 38-40.

[3] 肖海平,张千,王磊,等. 燃烧调整对NOx排放及锅炉效率的影响[J]. 中国电机工程学报,2011,31(8): 1-6.

[4] 刘琦,吕国强,于存喜,等. 超超临界600 MW机组锅炉燃尽风调整对NOx排放经济性的影响[J]. 热力发电,2009,38(9): 52-53.

[5] 王春昌,陈国辉. SOFA对炉膛出口烟气温度的影响研究[J]. 热力发电,2013,42(10): 78-82.

[6]谢尉扬. 提高SCR反应器入口烟气温度的技术方法[J]. 中国电力,2015,48(4): 36-39,43.

ResearchandPracticeonUltraLowNOxEmissionofanUltraSupercriticalCoal-firedBoiler

Hou Jianxiong, Hong Xiaofei, Liao Shining, Mao Yisheng

(Guangdong Zhuhai Jinwan Power Generation Co., Ltd., Zhuhai 519050, Guangdong Province, China)

2017-01-03;

2017-01-23

侯剑雄(1975—),男,高级工程师,从事火电厂生产技术与管理工作。

E-mail: houjianxiong@gdyd.com

X511

A

1671-086X(2017)05-0348-05