基于CATIA的型架参数化刚度校核方法

2017-10-09邓忠林刘建业

邓忠林,刘建业

(沈阳航空航天大学 航空航天工程学部(院),沈阳 110136)

基于CATIA的型架参数化刚度校核方法

邓忠林,刘建业

(沈阳航空航天大学 航空航天工程学部(院),沈阳 110136)

型架是飞机装配过程中的重要工装,刚度校核是其设计过程中必不可少的重要环节。通过简化刚度校核过程中的模型建立、参数设置与骨架重构,从而从大量备选参数中快速选取最优参数对型架设计具有重要意义。基于线框化模型建立方法,利用CATIA平台,将参数化技术与有限元分析仿真相结合,提出了一种参数化的刚度校核方法,通过算例验证此方法在保证刚度校核准确度的前提下缩短了校核时间,降低了重复工作量,提高了型架设计的工作效率。

飞机型架;刚度校核;参数化;线框化;CATIA

装配型架是飞机装配中的重要工装,其刚度直接影响着飞机产品装配质量与安装精度[1]。目前国内飞机型架设计主要依靠人工经验,根据具体装配要求,选取相似的现存型架作为参考,利用CATIA、UG等软件对其进行3D建模,通过有限元仿真分析工具进行刚度校核,若不满足刚度需求则修正3D模型方案并重复以上步骤直到达到要求为止[1-3]。这种“参考设计-3D建模-有限元分析-修正-3D建模-有限元分析”的流程对于型架的拓扑结构相同仅结构数据改变的情况会产生大量重复劳动而降低整个型架设计的工作效率。

本文基于CATIA平台,将参数化技术与有限元分析仿真相结合,提出一种参数化的刚度校核方法,当型架拓扑结构不变时能够在CAE模块中快捷的重构分析模型并进行刚度有限元分析[4-5],解决了传统型架刚度校核中存在的当模型数据改变后重建模型重复工作量大,效率低下的问题。

1 基于CATIA的型架参数化建模及刚度分析方法

1.1 型架线框化方法

由于传统建模方法是在基准层面间直接对构造骨架补充扩张参数,且直接对三维实体单元进行网格划分,并不利于模型重构与有限元分析。故基于型架线框化理论对型架模型进行线框化简化处理,简化过程基于以下原则。

(1)骨架结构:将骨架中单个独立元素单元视为梁单元或杆单元,各个梁单元的结合处根据不同的情况将其视为刚性连接和铰接两种形式的节点。梁单元的位置可由原结构的形心轴线位置确定,结点位置位于梁单元截面形心处,梁单元长度由结点之间距离确定。

(2)作用载荷:在型架刚度分析中载荷分基体载荷和后加载荷,基体载荷即型架梁或框架的自重。后加载荷即在梁上定位点的安装过程中逐步加与其上或最后加与其上的载荷,常见的有产品的重量、卡板及叉子重量、接头定位件重量、操作工人重量等。产品的重量可按集中载荷简化均分到各个作用点上,叉子与卡板可视为整体考虑,当其数量少且间距大时可将其按集中载荷简化,平均分配到上下梁支点上。当布置紧密,数量多且间距小时,可以将其按均布载荷简化。接头定位件重量可按集中载荷简化,作用位置根据具体情况确定。操作工人重量可按人均体重视为集中载荷,作用于最危险处。

(3)边界条件的简化:边界点可直观的根据实际结构的边界情况确定,并根据实际情况将其简化为固定支座或铰支座[1-3]。

1.2 型架参数驱动方法

由型架线框化方法可知型架骨架由梁单元构成,其具有明显的参数化驱动特性,能够用参数表征其结构尺寸,实现结构可变型架的有限元分析[4-5]。其参数化驱动元素分为以下3种。

(1)构造骨架:构造骨架是型架的主体框架,作用为撑起整体结构的核心框架;

(2)扩展参数:扩展参数是对构造骨架的扩充,扩展参数作用于构造骨架上,主要为型架的截面参数与材料参数;

(3)基准层面:基准层面是对同一类构造骨架的承载,它标明了构造骨架与扩展参数扩充的起始与终了。

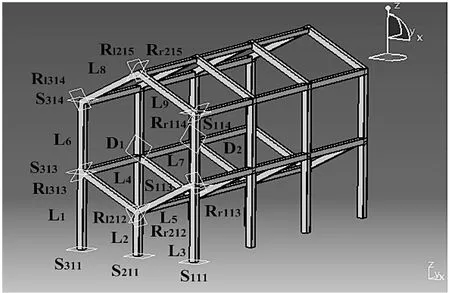

建立模型需先确定一段骨架单元的基准层面,再在其上根据构造骨架补充扩展参数,循环往复,最终完成型架建模。如图1所示为某机机身后段装配型架骨架图,L1、L2、L3、L4、L5、L6、L7、L8、L9为第一段型架的构造骨架,S111、S211、S311、S112、S113、S313、S114、S314为立柱L1、L2、L5、L8、L9的基准层面,R1212、R1313、R1314、R1215为左半区斜梁L7、L3的基准层面,Rr212、Rr113、Rr114、Rr215为右半区斜梁L4、L6的基准层面,D1、D2为第一段型架骨架与第二段骨架的基准层面。骨架由壁厚5 mm,边长100×100 mm的方钢焊接而成,方钢的截面尺寸是该型架骨架的扩展参数。角标数字按顺序表示了该参数所在的x、y、z层面标号,由以上参数能够完全实现在不同层面的参数化驱动[6-8]。

图1 某机机身后端装配型架骨架

1.3 CATIA的参数化技术

常见的参数化方法可分为代数法、人工智能法、直接操作法和语言描述法。CATIA参数化实质上为采用语言描述法对线框化模型参数化设计并进行刚度分析的方法。上述方法的具体实施步骤如下。

(1)利用参数化理论在Parameters TREE下对线框化模型设定独立于基体的Parameters与用于建立各参数联系的formulas等知识对象[8]。

(2)使用Edit Formula将型架中具有明确数值的构造骨架长度与基准层面间距等隐式的设计实践同嵌入整个设计过程的显示知识Parameters相关联[9],实现特征参数对骨架和扩展参数的代替。

(3)使用CATIA Command Language于内部或通过外部文件设计表(Design Table)于外部控制特征参数。

(4)根据装配要求对特征参数进行赋值,构建分析模型并进行有限元分析。

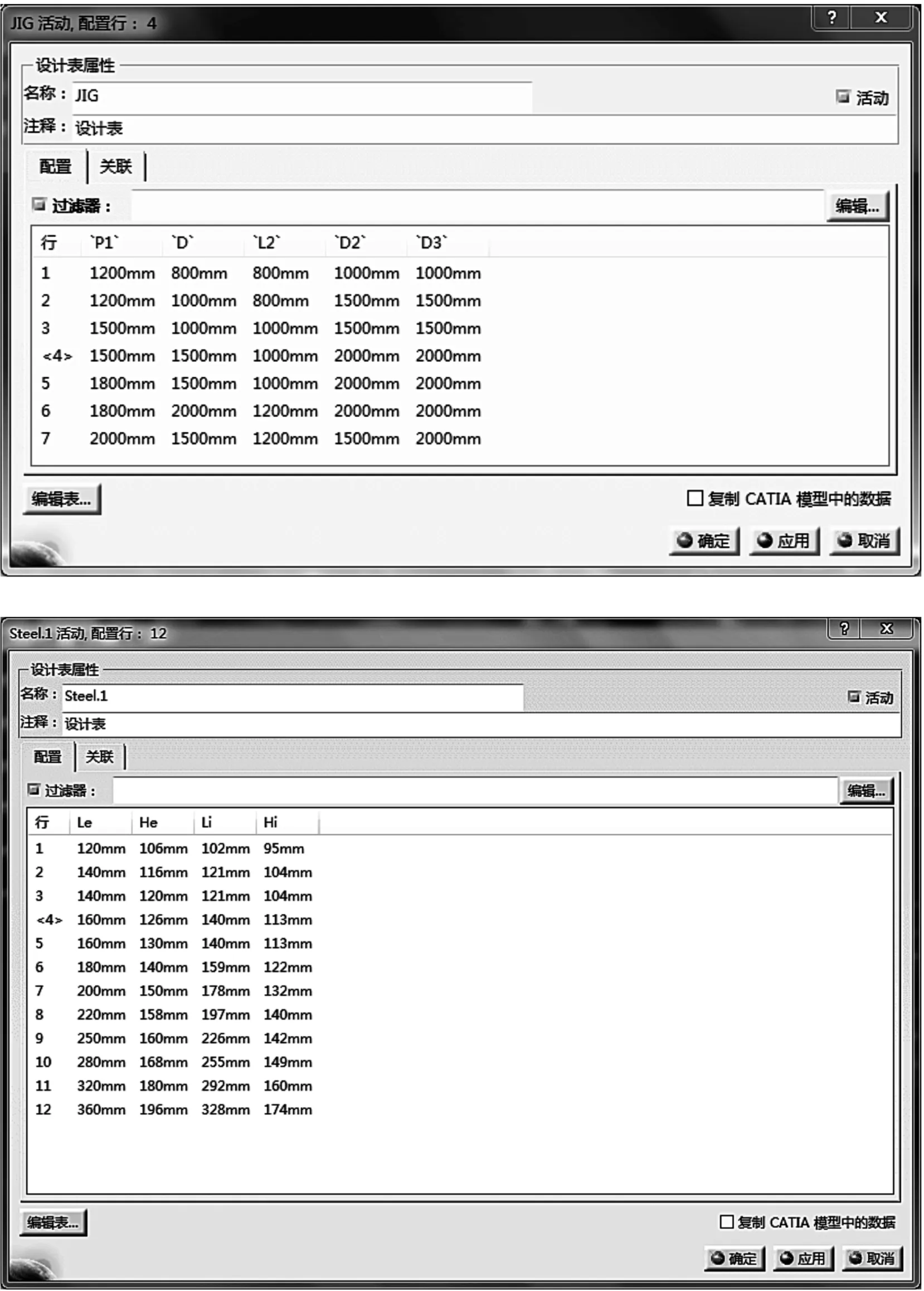

对于拓扑结构相同的型架在前三步完成后,只需重复进行第4步便可得到新结构参数的有限元分析结果,集成且智能化的实现了三维几何模型和设计标准的统一,从而有利于飞机型架设计知识的继承与积累,提高了新型架的开发的效率,节约了时间与成本[9-12]。由于特征参数储存于外部文件,可通过修改外部关联EXCEL表来快速添加、修改、删除数组,并不直接操作有限元软件本身。故这个过程甚至可以不要求操作人员具有丰富的有限元分析知识便可实现。图2为某型飞机机身后段骨架特征参数外部文件设计表。

图2 某型飞机机身后段骨架特征参数外部文件设计表

1.4 基于CATIA的刚度分析方法

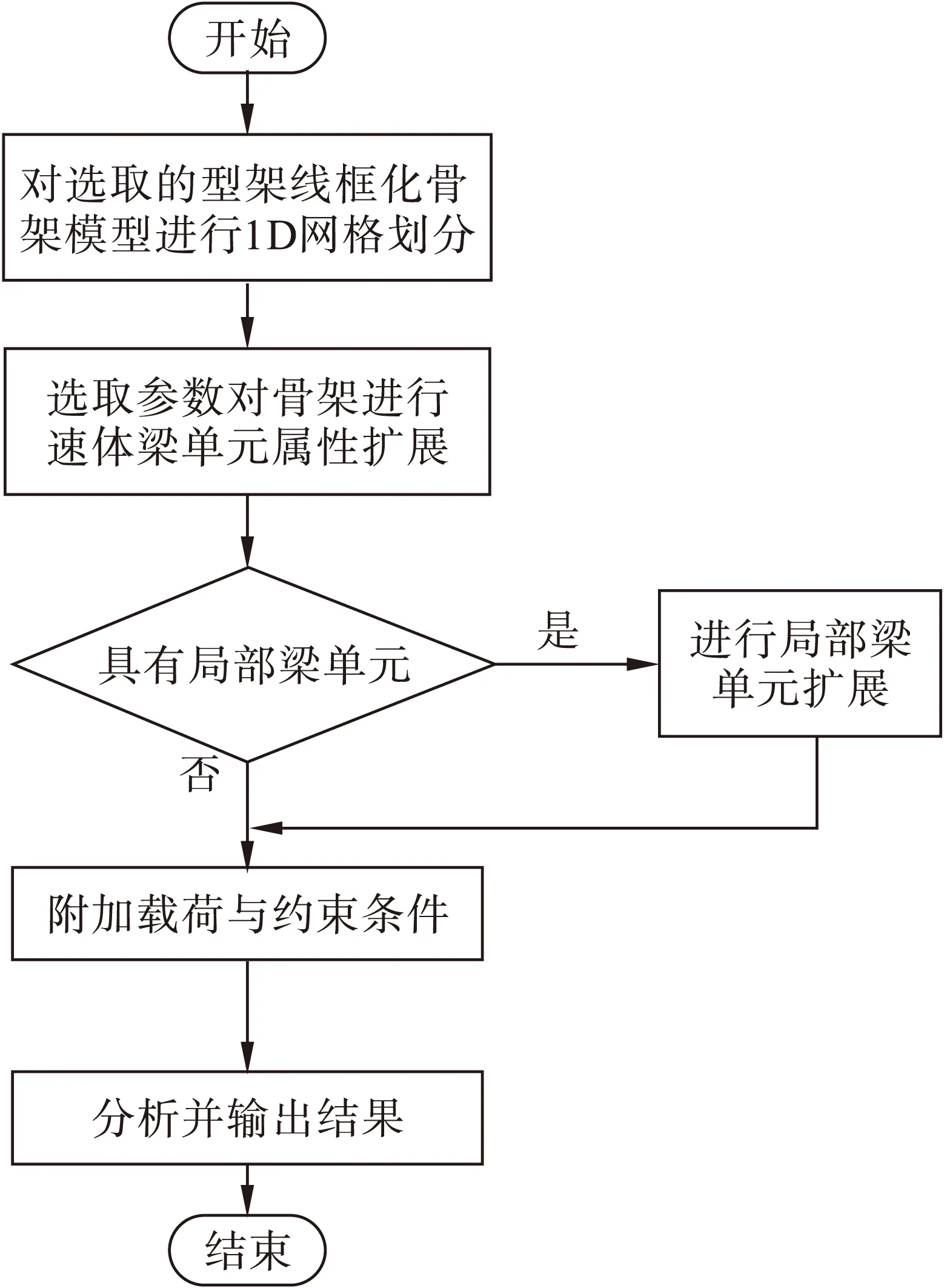

关联扩展参数是刚度分析的关键,骨架参数的参数化驱动关联是通过Generative Shape Design模块进行的,而扩展参数是通过CAE模块进行参数化关联的,其关联的实质是将扩展参数作为一种附加因素施加于构造骨架上,将其由三维梁单元转化为一维线性单元分析,从而大大减少了占用内存与计算时间[13]。整体施加流程包括利用Beam Mesher对其进行整体梁单元网格划分,并利用Beam Property 生成梁单元属性,对构造骨架进行截面与材料等扩展参数的补充。基于CATIA参数化技术使用Section方法对截面参数进行设定,在外部编辑型钢设计表并关联,对不同种扩展参数实现参数化驱动[5]。利用Loads工具施加对应载荷,载荷的类型根据作用载荷简化方法简化为集中或均布载荷,并根据边界条件简化方法利用Restraints工具对边界约束加以限定[14]。利用Compute计算结果,输出有限元云图,整体流程如图3所示。

图3 基于CATIA的型架刚度分析流程图

2 应用实例

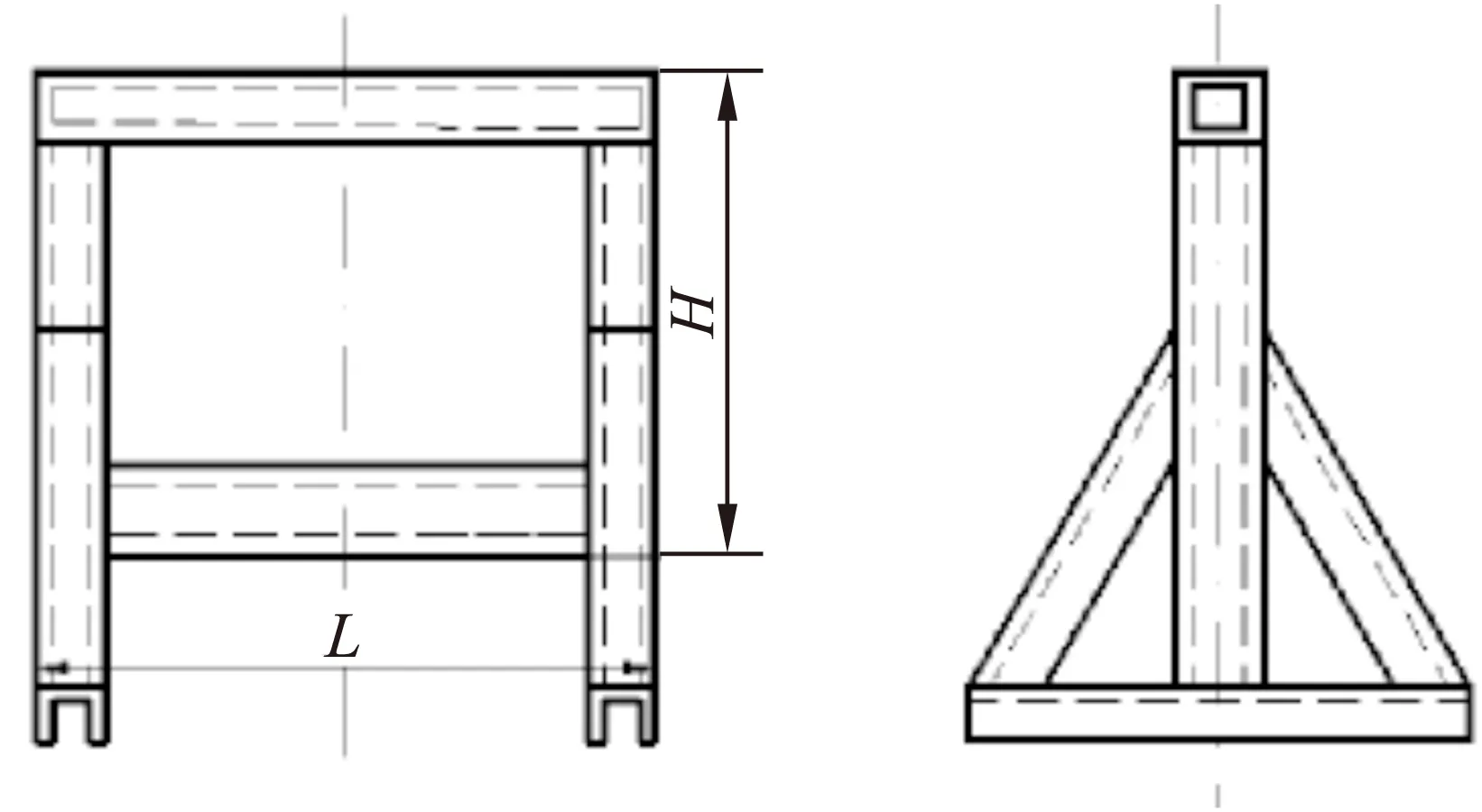

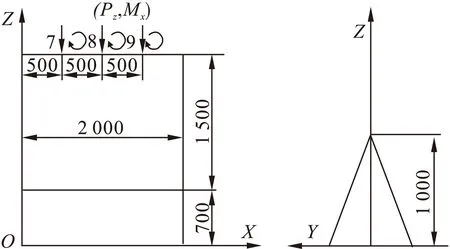

为了分析方法的准确性,参照航标(HB/Z73-83)《型架常用框架计算刚度》中的立式框架模型[15],如图4所示,将标准给定的挠度值采用两种方法计算值进行对比,据《型架常用框架计算刚度》中立式框架的尺寸规格:L=2 000 mm,H=1 500 mm,材料:Q235钢,弹性模量E=210 GPa,柏松比ν=0.25,密度ρ=7 850 kg/m3;对焊槽钢16 b,力系施加如图5所示,PZ=-490 N,MX=-98 N/m。

图4 立式型架结构

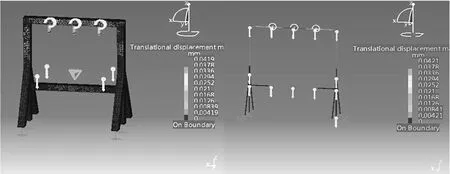

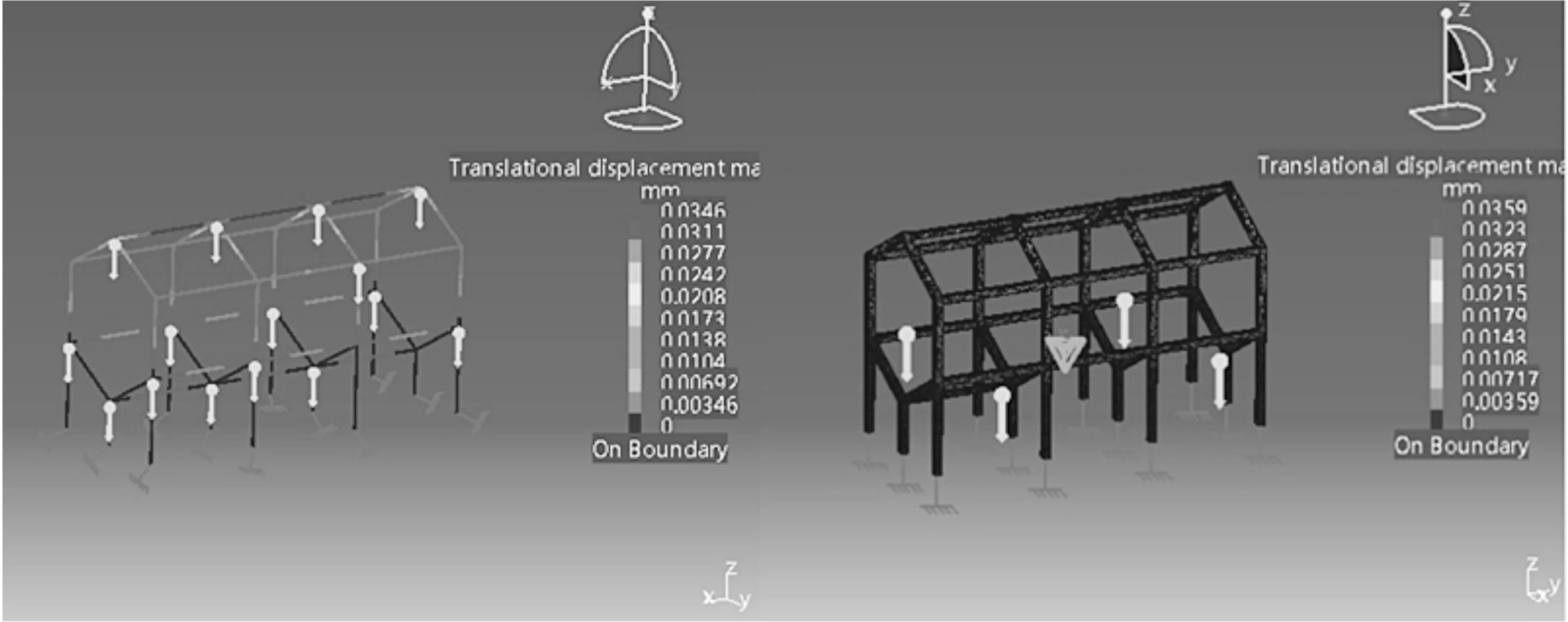

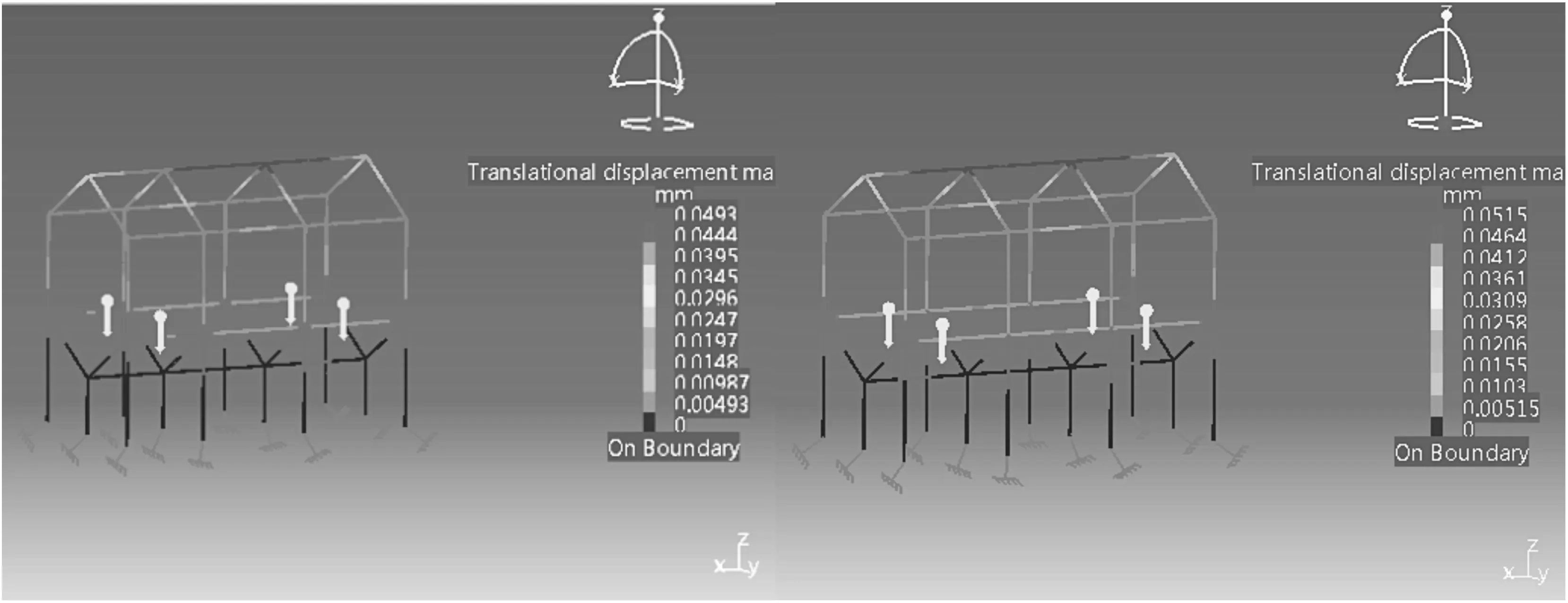

图6所示为常规建模法与线框化法刚度校核云图,挠度分别为Ymax1=0.041 9 mm,Ymax2=0.042 1 mm,二者与航标结果0.03+0.01=0.04 mm吻合(力与力矩产生的负Z向挠度值0.03 mm,型架自重产生的负Z向挠度值0.01 mm)。

图5 立式型架力系

图6 常规建模法与线框化参数法刚度校核云图

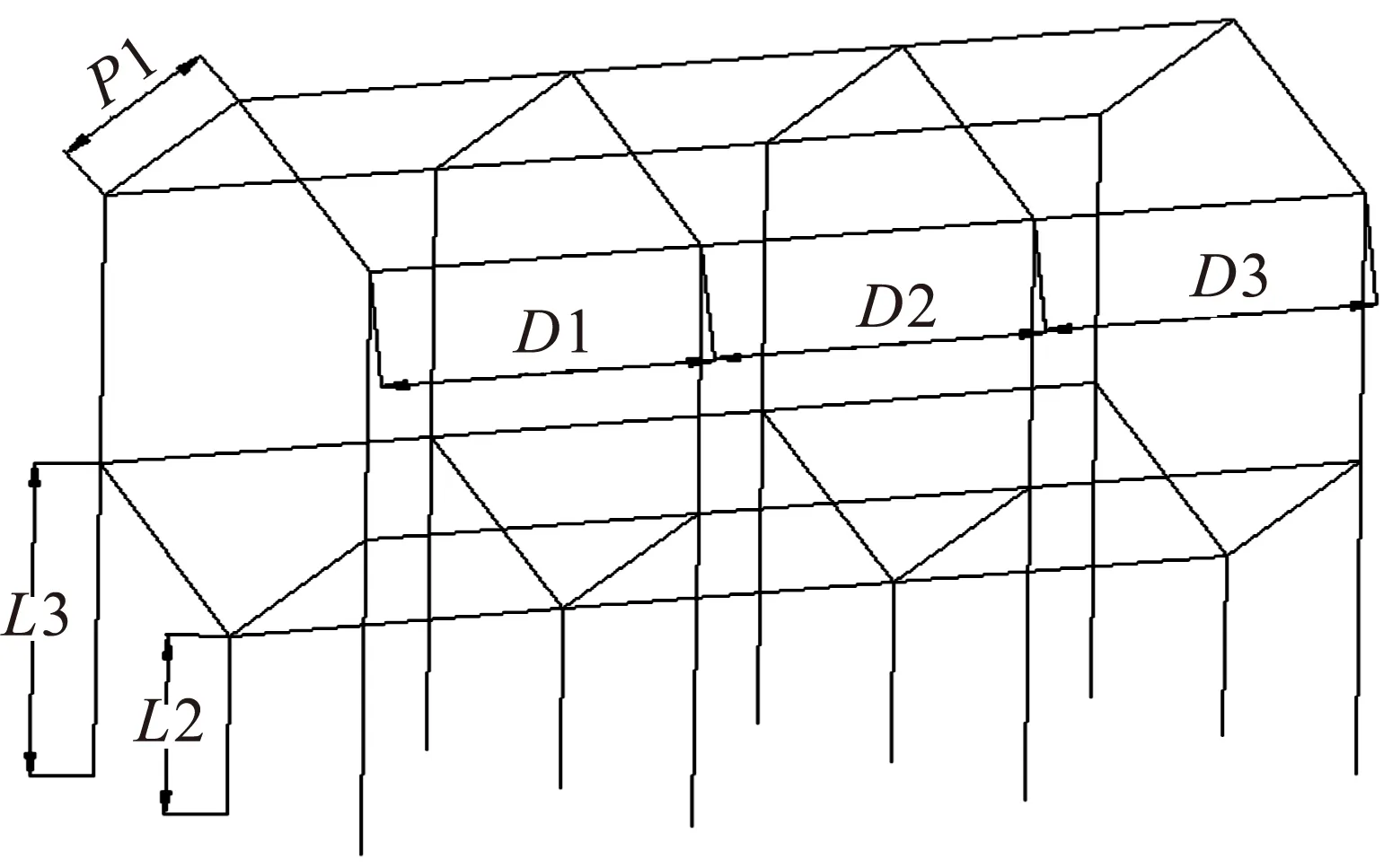

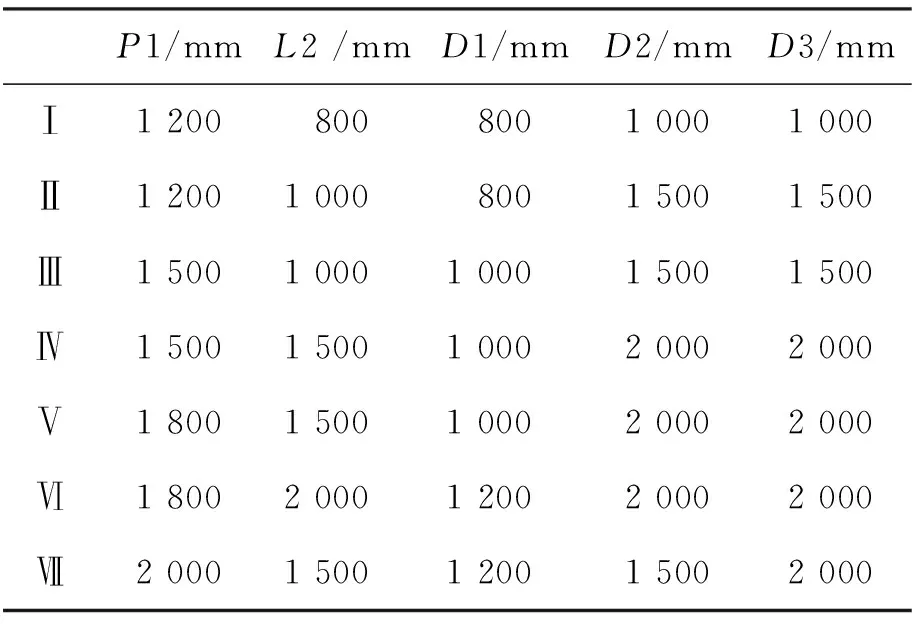

图7所示为线框化后的某型号飞机机身后段装配型架,为选取合适型材需进行自重下的刚度有限元分析。外形骨架截面形状为正六边形,根据驱动参数不同,将6组机型数据写入设计表中待测,详见表1,并以关联外部文件的方法对构造骨架进行参数化驱动。型材选取了12种常见热轧普通槽钢对焊,型号为12、14a、14b、16a、16b、18b、20b、22b、25b、28b、32b与36b,规格按GB/T 707-1988计算[16],并将截面数据写入另一关联数据表中。各型材连接方法为焊接,故构造骨架间简化为刚性连接。整体型架由地脚螺栓与地面基础连接,简化为固定支座。

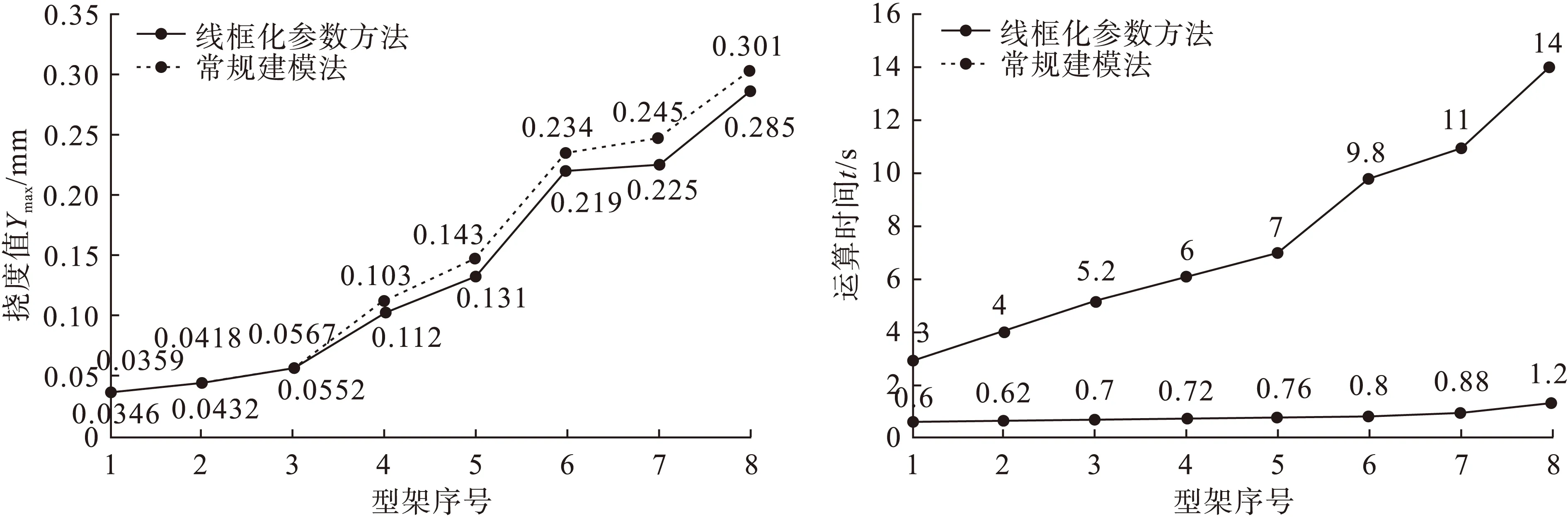

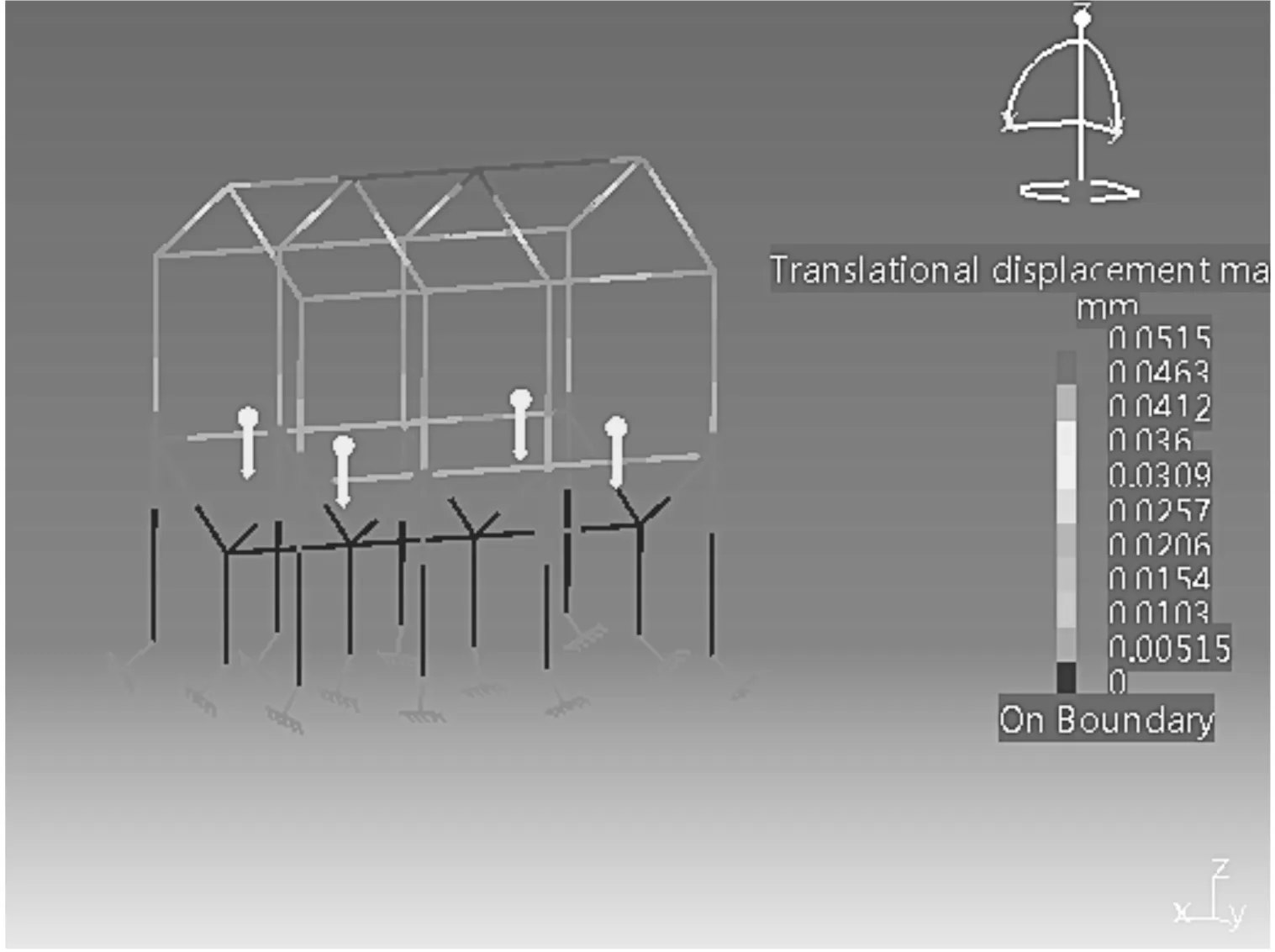

如图8所示为图1参数型架的线框化方法刚度分析与常规建模方法刚度分析有限元云图,计算包含其与表1在内的9组型架在使用该型号方

图7 线框化后的某机机身后段装配型架

钢时自重下的挠度值与计算时长,统计数据如图9所示,可明显看出二者的挠度值曲线贴合并无较大误差,而常规方法分析时间远高于线框化参数法。由于常规建模法计算时长随型架整体尺寸增大而明显增大,二者时长差距会被逐渐拉开。这是由于增大结构尺寸会加大三维计算网格量造成的,而线框化参数法实质为一维网格计算并不受影响造成的。同样提高网格划分精度与增加施加载荷量也会得到相同结论,由此该方法具有不错的准确性与快速性。

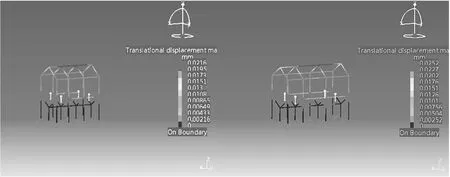

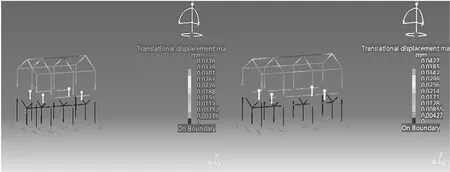

如图10~13为Ⅰ至Ⅶ组型架在理想对焊槽钢下的刚度分析有限元云图,由于采用参数化驱动,不同组模型重构,只需在设计表下选取对应数据的数组即可完成,而不需重新建模,大大提高了校核效率。对于机身装配型架等一般精度要求的型架,一般的许用挠度为0.2 mm[2]。型架最终使用截面类型根据变形量确定,使用大截面尺寸的型钢时虽可提高型架刚度,但同时会提高型架重量与成本。因此可以选用适中截面尺寸的型钢,再加以角材等加固件,既保证了刚度,又减轻了重量与成本。

表1 某机机身后段装配型架参数表

图8 线框化模型与传统模型有限元云图对比图

图9 挠度与计算时长对比图

图10 16a对焊槽钢的Ⅰ号与18b对焊槽钢的Ⅱ号型架有限元云图

图11 18b对焊槽钢的Ⅲ号与20b对焊槽钢的Ⅳ号型架有限元云图

图12 28b对焊槽钢的Ⅴ号与28b对焊槽钢的Ⅵ号型架有限元云图

图13 32b对焊槽钢的Ⅶ号型架有限元云图

3 结论

在研究型架刚度校核方法的基础上,对型架模型线框化方法进行了分析,论述了该方法的线框化过程,并基于CATIA的参数化技术提出了一种参数化驱动的刚度校核方法。经实例验证,该方法校核结果准确、可靠,且比常规建模法降低了计算时间,简化了模型重构过程,减少了同种拓扑结构多数据情况下的重复工作量,提高了型架设计的工作效率;另外,该方法可通过补充实际工况,为多工况下型架刚度对比提供了可供参考的解决途径。

[1] 何文治.航空制造工程手册:飞机工艺装配[M].北京:航空工业出版社,1994.

[2] 王云渤.飞机装配工艺学[M].北京:国防工业出版社,1984.

[3] 薛振海,赵振亚.飞机工艺装备设计与制造[M].北京:国防工业出版社,1992.

[4] 唐荣锡.计算机辅助飞机制造[M].北京:航空工业出版社,1993.

[5] 刘宏新,郭丽峰.CATIA工程结构分析(CAE)[M].北京:机械工业出版社,2015.

[6] RONG YM,BAI Y.Modular fixture element modeling and assembly relationship analysisfor automation fixture configuration design[J].Special Issue on Rapid Prototyping& Reverse Engineer Design and Automation,1998,4(2):62-147.

[7] NEE AYC,ZHANG Y,PROMBANPOING S.Automated fixture design:a missing link in computer aided process planning[J].Proceedingsof Beijing International Symposium on CIMS,1992,7(2):76- 85.

[8] 郑国磊,朱心雄,许德,等.飞机装配型架中骨架的数字化设计原理及实现[J].航空学报,2005,26 (2):229-233.

[9] 邓学雄.现代CAD技术的发展特征[J].工程图学学报,2001,4(3):8-13.

[10]孙守迁,黄琦.计算机辅助概念设计[M].北京:清华大学出版社,1993.

[11]胡志明,王仲奇.基于知识重用的飞机装配型架设计研究[R].中国控制会议,2010.

[12]卜昆,曾红,王金凤.基于CATIA的三维参数化图形库建库工具设计与开发[J].机械科学与技术,1999,18(1):170-172.

[13]黄海军,黄翔.飞机装配型架框架式骨架刚度分析[D].南京:南京航空航天大学,2008.

[14]JRJYANG.Design modeling considerations in shape optimization of solids[J].Computer and Structure,1990,34(5):727-734.

[15]中华人民共和国航空工业部.HB/Z73-83型架常用框架计算刚度[S].北京:中国标准出版社,1984.

[16]刘胜新.新编钢铁材料手册[M].北京:机械工业出版社,2016.

(责任编辑:吴萍 英文审校:赵欢)

ResearchonparameterizedrigiditycheckofJigbasedonCATIA

DENG Zhong-lin,LIU Jian-ye

(Faculty of Aerospace Engineering,Shenyang Aerospace University,Shenyang 110136,China)

Jig is an important fixture for assembling aircraft,and its rigidity check is an indispensable step of Jig design.During the rigidity check,modeling,setting of parameters and reconstruction of skeleton are simplified to select optimum parameters for the design of jig from a large number of alternative parameters.A method of parameterized rigidity check was proposed using CATIA.The method combined parameterized technology with finite element analysis based on linear modeling.The example shows that the method can shorten check time,reduce repeated workload and improve efficiency of jig design under a condition of retaining rigidity check accuracy.

aircraft jig;rigidity check;parameterized;linear;CATIA

2017-04-13

邓忠林(1960-),男,辽宁沈阳人,教授,主要研究方向:航空设备与工艺试验,E-mail:zhonglindeng@126.com。

2095-1248(2017)04-0034-07

V264

: A

10.3969/j.issn.2095-1248.2017.04.004