绞吸挖泥船吸扬系统匹配优化设计

2017-09-30王炜

王 炜

绞吸挖泥船吸扬系统匹配优化设计

王 炜

(长江武汉航道工程局,武汉430014)

绞吸式挖泥船施工土质条件复杂,挖泥船操作人员往往无法选择正确的吸扬系统施工参数与之匹配,导致能耗高,产量低等问题。本文针对该问题,建立泥泵管线输送数学模型,提出了工况点自适应调整逻辑算法,开发了以土方量和比能耗为优化目标的最佳工况点寻优软件,可在对应施工条件下,实现了泥泵管线系统的动态寻优,对现场施工具有实际的指导意义。

绞吸式挖泥船 工况点寻优 节能 复杂土质 吸扬系统

0 引言

挖泥船最优工况点的优化一直是挖泥船疏浚系统的研究热点,保证挖泥船吸扬系统在最优工况点下进行施工,可显著降低疏浚成本。仅就泥泵和泥管的输送能力而言,在确定好泥泵型号和驱动装置功率后,如果能选取正确的施工参数,与施工现场的排泥管线进行准确的匹配,得到较优工况点,可以显著提升挖泥船的作业和生产能力[1]。国内外许多学者对挖泥船工况点优化问题进行了一系列研究,陈建国[2]等提出了一种挖泥船施工工况点的测试与选择的方法,实质上是以疏浚产量最大化为优化目标,以管道、泥泵和柴油机特性为约束条件进行的静态多约束条件的优化问题。包元平[3]等对系统工况点对挖泥船泥浆管道输送系统效率的影响进行了比较系统的研究,给出了一些系统工况点优选的指导原则。胡翼元和强耀明[4]等首次提出了利用计算机设算绞吸挖泥船施工工况点的方法,其实质就是利用计算机求解一个多约束的静态优化问题。本文在前人研究的基础上,开发了吸扬系统最优工况点动态寻优软件,能动态获得最优施工工况点,较好解决了绞吸挖泥船现场施工过程中最优工况点难以及时计算的问题。

1 工况点优化数学模型

绞吸挖泥船吸扬系统最优工况点的优化是通过建立数学模型,对吸扬过程中泥浆特性及阻力损失进行分析,以土方量和比能耗为优化目标,实现现场施工最优工况点动态寻优。

1.1 优化目标

挖泥船泥浆管线系统优化的目的通常分为产量优化和效率优化,产量优化的目标是系统在一定时间内产量最大化,即

而效率优化的目标就是在系统输送总功率一定的条件下,尽可能减少系统的能量损耗,降低输送过程中的比能耗,使系统效率达到最大化。

假设泥浆输送管道总长为米,则总长米管道中泥沙的总质量为

联立得

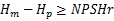

1.2 泥泵模型

为了得到一个有效的模型,需要建立一个泥泵模型①以便根据泥泵中混合物的密度P来预测泥泵的排压Δp。模型的公式原型如下所示:

公式中为了更好的通过管道内混合物的密度来预测泥泵的排压,引入了泥泵的磨损因子f、固体影响因子f,其中f因土壤类型的不同而不同。ρ是水的密度。由水引起的排压Δp是混合物流量Q[kg/m3]和泥泵转速[rpm]的函数,可通过泥泵的特性曲线得出。固体因子f给出了混合物密度对压头影响的一种度量。固体因子值为0表示混合物密度对压头没有影响,负值表示密度导致的压头低,而正值表示密度导致的压头高.

1.3 管路模型

给定性质的流体的各种速度下的压力差的曲线即为管路特性。为了通过管线输送泥水混合物需要一定的压力差。它需由泥泵提供,管路的压力差有以下几个因素:

——管路进口与出口之间的高度差;

——加速泥浆需用的压力;

——管路中的各种阻力,有管路本身的阻力、及整个管线长度内的弯头、Y 型管、胶管、球接头和其它部件的阻力。

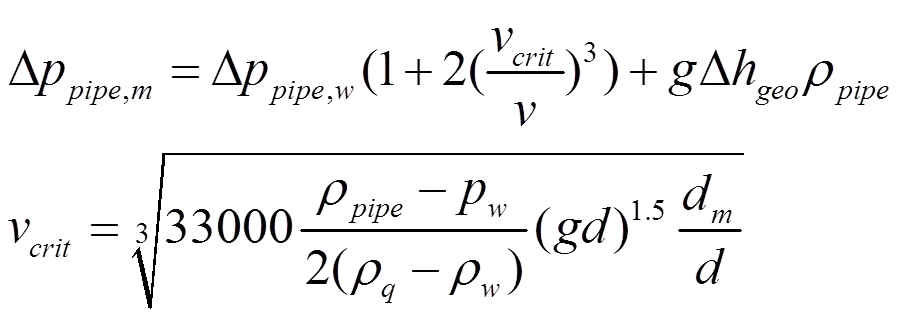

不同土质、浓度下的管线阻力计算,可以使用与泥泵模型的压头相类似的方程式作为管线压力损失Δpipe,m[Pa]的模型,也就是:

式中:pipe,solids[-]是一个给出了管道中的平均密度对压力损失产生影响的因子,其影响方式类似于泥泵模型中的pipe,solids因子;pipe[kg/m3]是管道内的平均密度;Δhgeo[m]是管道内的几何高度差;[m/s2]是重力加速度。由水产生的压力损失Δpipe,m[Pa]是管道长度[m]、管道直径[m],管道摩擦系数λ [-]和混合物流速[m/s]的函数。

管道模型结构根据Jufin-Lopatin的公式建立。文献(Berg C. H. van den等人,1999年)指出Jufin-Lopatin公式对于管道内的压力损失做出了很好的预测。利用Jufin-Lopatin公式,可以将平均粒径d[m]作为fpipe,solids的函数。

式中:crit[m/s]是临界流速,ρ[kg/m3]是沙的密度。

根据泥泵和管线的特性曲线即可得出不同管线配置、泥泵配置、不同土质、浓度下的工作点,并对以上参数进行调整选择最佳生产效率下的配置和控制。

1.4 工况点的匹配

泥泵的工况点是由泥泵的压头与流量曲线与管路的Q~H 特性曲线的交点决定。可以通过泥泵出厂时的原始泥泵特性计算出不同转速下的泥泵特性和多台泥泵串联时的泥泵的清水特性曲线,管线的特性曲线可根据管路的沿程阻力公式得出。同时国内外专家也都总结出了不同土质的泥泵、管线特性曲线的计算公式,只需根据公式绘出曲线,即可找出对应浓度下的工作点。

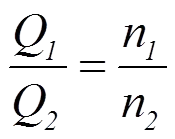

不同泥泵转速下特性曲线的换算公式:

式中::转速;:流量;:扬程;:功率。

2 工况点自适应调整逻辑

2.1 流速调整

绞吸挖泥船排泥管辅助决策的目的是提高输送效率,延长排拒并预防堵管。当管道瞬时流速高于最佳经济流速,管道阻力损失增加,需反馈至控制系统减少泥泵转速,降低泥浆流速。当管道瞬时流速低于最佳经济流速,需反馈至控制系统增加泥泵转速,增加泥浆流速。

2.2 浓度调整

泥浆浓度参数是工况自适应调关键参数,同理,根据管路阻力损失模型,匹配泥泵在不同浓度条件下的特性曲线,计算出最佳工况点,得出最佳输送浓度范围。当泥浆浓度高于工况点范围,泥浆临界不淤流速过大,而泥泵的能力满足不了管道输送的要求时,往往容易发生管道淤堵事故,此时需要降低泥浆的浓度来满足泥泵的工作需求。当泥浆浓度较低时,挖泥船产量较低,而泥泵的工作能力有富余,此时需增加泥浆的浓度来满足泥泵的工作需求。

流速和浓度的具体调整逻辑如图1所示。

3 吸扬系统匹配优化系统实现

在对扬程损失研究的基础上,开发了吸扬系统优化软件,进行以产量和比能耗为优化目标的最优工况点动态寻优,软件初始界面见图2。

3.1 泥泵管线参数设置

在状态设置栏中,选择水下泵、甲板泵1、甲板泵2的类型,同时依据实船管线布置及排泥管线布置情况设定相应的参数,同时依据挖泥船实际工作过程中的浓度范围(5%~60%)、泥泵转速范围(260~350 prm)、管道内泥浆流量范围(5000~15000 m3/h)设定相应的上下限,同时在环境变量设置栏中根据目前施工工地的实际情况选择相应的土质类型(中砂)、岸管长度(300 m)、浮管长度(1200 m)、沉管长度(800 m)、排高(6 m),管件数量等依据实船参数进行设置,根据以上参数系统自动推荐最佳的阻力损失模型,通过计算得出该工况下的最佳施工参数组合及相应的泥泵与管线匹配的曲线。

3.2 最佳工况点计算

点击“计算初始化参数”便可对目前该船初始的施工参数进行计算。

3.3 最佳工况点自适应调整

在如图3所示的匹配优化系统中,按照绞吸挖泥船管线及泥泵实际工作状态设定好相应的参数,可以产量最大为优化目标或以单方能耗最小为优化目标进行优化计算,通过对某一浓度范围、泥泵转速范围、管道内泥浆流量范围内管线与泥泵匹配进行计算。

图3 泥泵特征分析界面

图4 施工参数初始化界面

分别得出产量最大或者单方能耗最小情形下的泥泵组合模式、泥泵转速、最佳的泥浆浓度及产量。以泥泵转速和泥浆浓度为调整依据,根据本文所述自适应调整逻辑进行调整,达到最佳施工效果。如图4所示可知当泥浆浓度为17%时,采用双泵模式进行施工,泥泵转速为320 r/min,挖泥船具有最高的产量,以上施工数据为实际施工操作提供参考依据。

4 结论

本文通过对泥泵管线工况点匹配及阻力损失系数模型进行分析,开发了以土方量和比能耗为优化目标的最优工况点优化软件,利用计算机技术,简化了绞吸挖泥船施工过程中最优工况点寻优的步骤,根据现场工况情况,获得吸扬系统动态最优工况点,并提出调整方案,为绞吸挖泥船高效节能施工有着重要的指导意义。

[1] 何炎平, 谭家华. 绞吸挖泥船泥泵运行参数配置分析[J]. 中国港湾建设, 2010, (2) :5-7.

[2] 陈建国. 绞吸挖泥船施工工况点的测试与选择[J]. 上海航道科技, 1991, (4):45-50.

[3] 包元平. 提高绞吸挖泥船生产效率的探讨[J]. 水运工程, 2000, (6):27-32.

[4] 胡翼元, 强耀明. 利用计算机设算绞吸挖泥船施工工况[J]. 水运工程, 1994, (1):43-48.

Dynamic Optimization Design of Suction-lifting System for Cutter Suction Dredger

Wang Wei

(Wuhan Waterway Engineering Bureau, Wuhan 430014, China)

U615

A

1003-4862(2017)09-0059-04

2017-06-15

王炜(1977-),男,高级工程师。研究方向:疏浚船舶管理。