双联熔炼工艺在风电铸件生产中的应用

2017-09-29王美喜史学涌闫兴义叶长强余新泉

王美喜,史学涌,闫兴义,叶长强,余新泉

(1.江苏吉鑫风能科技股份有限公司,江苏江阴 2144 22; 2.东南大学,江苏南京 211189)

双联熔炼工艺在风电铸件生产中的应用

王美喜1,史学涌1,闫兴义1,叶长强2,余新泉2

(1.江苏吉鑫风能科技股份有限公司,江苏江阴 2144 22; 2.东南大学,江苏南京 211189)

介绍了风电铸件的发展动态,为了适应风电铸件的发展,满足风电铸件的技术要求,对比分析了不同熔炼工艺生产风电球墨铸铁件的优缺点。在此基础上,结合风电铸件生产实践,探索了冲天炉-电炉双联熔炼工艺,得到了力学性能优良、球化率及球化等级较高的风电铸件,获得了明显优于感应电炉熔炼得到的铸件性能。

冲天炉-电炉双联熔炼,风电铸件,球墨铸铁

D O I:10.39 69/j.i s s n.100 6-96 58.2017.05.017

风能是一种清洁的可再生能源,也是可再生能源中最具有开发前景的能源,受到世界各国的高度重视。铸件是风力发电设备的重要部件,风力发电设备上的铸件主要有轮毂、底座、轴承座、齿轮箱体等构件,其质量要求很高,材质是全铁素体基体的球墨铸铁。风电铸件运行环境恶劣,常年在高达几十米至一百多米的高空运行,有的铸件要求能够在-20 ℃甚至-40 ℃环境下服役20年[1]。因此对铸件质量性能指标要求较高,除了要有一定的强度之外,还要在低温环境中具有较好的韧性。与普通球墨铸铁件相比,风电使用的球墨铸铁铸件的成分控制、熔炼工艺、球化孕育处理工艺等方面都具有其独特性与复杂性[2]。

近几年随着风电行业的发展,我国对风电球墨铸铁的研究越来越重视,一方面开发了适用于风电铸件专用的球墨铸铁生铁、球化剂等材料,另一方面由于单一冲天炉对铁液成分和温度难以控制,且环境的污染比中频电炉大,在熔炼设备方面逐步采用中频感应电炉或冲天炉中频感应电炉双联来替代单一冲天炉[3]。

随着风机机型的发展,风电球墨铸铁零部件的质量和壁厚也在不断的增加。主要机型从以前的1MW到2.5 MW之间逐步过渡到3 MW到6 MW;球墨铸铁关键零部件其质量和主要壁厚从5 t~25 t、60 mm~200 mm增加到30 t和200 mm 以上(7 MW产品部分铸件的质量和壁厚已达到90 t和500 mm)。随着铸件结构的复杂化和壁厚的增加,铸件缩松倾向逐步增大,同时铸件内部的石墨形态也更容易发生畸变,经常会出现碎块状石墨,大大的降低了球墨铸铁件的性能[4]。

1 风电铸件的技术要求

风力发电设备上的铸件材料大部分采用EN 1563标准的EN-GJS-400-18-LT和EN-GJS-350-22-LT,相当于GB/T 1348标准中的QT400-18AL和QT350-22AL。其主要特点有:

(1)铸件工作环境恶劣。铸件安装在几十米甚至百米高空,有些地区工作温度在-20 ℃到-40 ℃,工作时风速变化大。

(2)可靠性要求高。部件必须保证20年不更换,如发生意外失效,则更换费用巨大,加上故障引起的不能发电,损失将更大。

(3)材料性能要求高。要求-20 ℃或-40 ℃的低温冲击检测和高标准的无损探伤检测,无损探伤包括超声波无损检测和磁粉无损检测。

由于风电铸件存在上述特点,故存在以下技术难点:

(1)铸件致密性难以达到超声波无损探伤要求。由于球墨铸铁的糊状凝固特性,容易产生缩松,严重降低铸件的强度和韧性[5]。

(2)铸件纯净度难以达到磁粉无损探伤要求。因为球铁中要加入Mg和RE,因而易产生渣;渣为产生裂纹的源头[6],必须控制在要求范围内。

(3)厚大断面球墨铸铁石墨容易产生畸变。大型风力发电机组用轮毂和底座等球墨铸铁铸件的厚大断面处石墨易发生畸变,大大降低了铸件本体材料的性能。

(4)工艺必须兼顾材料的各力学性能,以力争同时达到要求。强度(抗拉强度、屈服强度、疲劳强度)与低温冲击值在一股情况下是负相关关系,以及伸长率的特殊要求等。

2 风电用球墨铸铁熔炼工艺的比较

2.1 电炉熔炼的特点

中频感应电炉的成套装置,是把三相工频交流电,整流后变成直流电,再把直流电变为可调节的中频电流,供给由电容和感应线圈里流过的中频交变电流,在感应圈中产生高密度的磁力线,并切割感应圈里盛放的金属材料,在金属材料中产生很大的涡流。这种涡流同样具有中频电流的一些性质,即金属自身的自由电子在有电阻的金属体里流动要产生热量从而熔化金属。在国内,电能绝大部分由火力发电提供,火力发电量约占总发电量的3/4,因此电炉熔炼的能源要经过从煤→电→交变磁场→热量的转变,在此过程中能源的损耗较大。

电炉熔炼主要有以下特点:

(1)适合于各种批量和规模的生产需要;

(2)占地面积少;

(3)由于有电磁搅拌,使得铁液的温度成分都比较均匀;

(4)铁液与空气接触较少,氧化易控制,元素烧损少;

(5)没有添加燃料和溶剂,产生的废弃物较少;

(6)每一炉铁液都是独立的,能控制化学成分的波动范围,化学成分能够精确地达到规定要求;

(7)与冲天炉相比,铁液的白口倾向大,易产生过冷石墨,使铸件的强度与硬度偏高[7];

(8)熔化效率没有冲天炉高;

(9)用电量较大,成本较高,能源消耗较大;

(10)维修比冲天炉复杂。

2.2 冲天炉熔炼的特点

在冲天炉熔炼过程中,炉料从加料口加入,自上而下运动,被上升的高温炉气预热。鼓风机鼓入炉内的空气使底焦燃烧,产生大量的热,热量由炉气传递到炉料上,不断加热炉料,促使炉料温度升高,当炉料下落到焦炭上表面时开始熔化,熔化的铁液经过焦炭表面流到冲天炉底部,铁液在此流动过程中不断被加热,到达炉底时温度可以超过1600℃,由过桥进入前炉后温度稍有下降。因为炉料熔化和加热过程中大量接触CO2和O2,所以铁液会被氧化,引起元素烧损,同时因为铁液在焦炭表面流动,所以会有焦炭中的C、S会熔入铁液中,引起较大的成分变化[8]。

冲天炉熔炼主要有以下特点:

1) 可连续出铁液;

2) 设备费用低;

3) 铁液经过高温过热,可以消除生铁的遗传性,铁液品质稳定,特别是高牌号的铸件;

4) 铁液通过高温焦碳层时,铁液大量接触高温空气,容易被氧化,会产生较大烧损,一方面高温会有净化铁液的作用,另一方面烧损大生产中可以增加回炉料的用量,降低生产成本;

5) 熔炼过程排放大量的灰尘和废气,如果处理不好,易造成环境污染;

6) 铁液吸收来自焦碳的硫,对生产球墨铸铁不利,需采取脱硫措施;

7) 铁液的化学成分和温度波动较大,合金元素烧损严重,且供应量不易改变;

8) 材料和废弃物运输量较大。

2.3 双联熔炼的特点

从冲天炉和电炉熔炼的特点可以看出,两种熔炼方式都有其优点和缺点。电炉熔炼铁液成分比较均匀,而且每一炉铁液都是独立的,可以精确调节铁液成分,是生产高性能铸件的必备选择。但是由于电炉熔炼铁液的最高温度一般都不会很高,一般的电炉炉衬材料的可使用最高温度都低于1600℃。铁液在电炉中温度超过1550 ℃时对炉衬的侵蚀就已经比较大,而且温度超过1600 ℃增大电炉安全风险。因此电炉熔化铁液消除生铁的遗传性能力比较差。冲天炉熔炼铁液成本较低,铁液经过物理、化学反应和短暂的高温过热之后可以提高铁液的品质,对生产高性能铸件,尤其是风电铸件等需要在低温环境下使用的球墨铸铁铸件有很大好处。由于冲天炉对金属元素产生烧损,可以促进石墨化进程,避免产生珠光体,不仅可以降低缩松倾向,也可以提高铸件的低温韧性,同时还可以改善厚大断面球墨铸铁铸件的石墨形态及减少微量元素晶界集聚。因此冲天炉-电炉双联熔炼结合了冲天炉熔炼和电炉熔炼的特点,起到了扬长补短的效果[9],其主要特点如下:

(1)可以连续出铁液;

(2)铁液经过高温过热,可以消除生铁的遗传性,铁液的品质比较稳定,对生产铁素体球墨铸铁铸件具有很大的好处,而且拓宽了生铁材料的使用要求范围;

(3)铁液通过高温焦碳层时,铁液大量接触高温空气,容易被氧化,会产生较大烧损,一方面会有净化铁液的作用,另一方面也可以增加回炉料的用量,降低生产成本;

(4)由于有电磁搅拌,使得铁液的温度成分都很均匀;

(5)铁液的化学成分和温度都能够精确地控制;

(6)熔化效率高;

(7)用电量较少,成本较低;

(8)熔炼过程排放大量的灰尘和废气,如果处理不好,易造成环境污染;

(9)铁液吸收来自焦碳的硫,需采取脱硫措施;

(10)材料和废弃物运输量较大。

3 生产实践中的对比

(1)对铸件组织和力学性能的影响

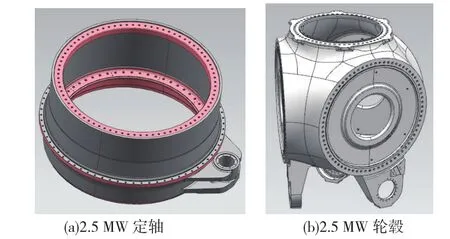

为了提高铸件性能,探索了冲天炉-电炉双联熔炼工艺,选择2.5 MW定轴和轮毂两种风电铸件,并对冲天炉-电炉双联与感应电炉两种熔炼工艺生产铸件的组织和力学性能进行对比。图1为两种铸件的结构图,图1.a是2.5 MW定轴,图1.b是2.5 MW轮毂。

图1 铸件结构

感应电炉熔炼由于熔炼过程中有害合金元素烧损小,对风电铸件的铁素体基体影响大,相对于冲天炉对生铁等材料的要求高。本公司曾经使用电炉熔炼铁液生产部分铸件,铁液中的Mn和其它一些金属杂质元素含量较高,其冲击性能虽然能满足标准要求,但余量不够大,在改用冲天炉-电炉双联熔炼后,铸件的冲击性能得到了显著的提高。

图2不同熔炼工艺对应的金相组织

图2 是采用两种不同熔炼工艺生产的球墨铸铁件对应的金相组织,图2.a为采用感应电炉熔炼工艺得到的2.5 MW轮毂附铸试块金相组织,图2.b为采用冲天炉-感应电炉双联熔炼工艺得到的2.5 MW轮毂附铸试块金相组织,除了熔炼工艺不同,其他工艺均相同。由上图可以看出,感应电炉熔炼所得到的铸件石墨球化率及球化等级均没有双联熔炼得到的高。经过软件计算,图2.a图球化率为82.42%,石墨球大小为6.4级;图2.b图球化率为92.41%,石墨球大小为6.2级。

表1是两种风电铸件分别采用感应电炉熔炼与双联熔炼所得到的铸件附铸试块力学性能对比,从表中可以看出两种铸件力学性能有所差异,且双联熔炼均优于感应电炉熔炼。采用双联熔炼工艺后,两种铸件抗拉强度分别由375 MPa、378 MPa提高至381MPa、379 MPa;断后伸长率分别由22.1%、24%提升至24.3%、25.5%;-30 ℃低温冲击韧性(AKv)分别由 11.9 J、11.2J增强至 12.9 J、12.5 J。

表1 铸件附铸试力学性能对比(70×70×170附铸试块)

表2是对2.5 MW轮毂本体取样,比较两种工艺所得到的铸件力学性能,从表中可以看出双联熔炼得到的铸件本体抗拉强度为368 MPa,高于感应电炉熔炼所得铸件的356 MPa;双联熔炼的断后伸长率为17.3%,高于感应电炉熔炼的14.5%。

表2 铸件本体力学性能对比

(2)对铸件铸造性能的影响

电炉熔炼生产的某铸件经过多次试验,超声波检测仍一直无法满足客户要求,而采用冲天炉铁液进行浇注,其缩松缺陷得到了大大的减小,满足了客户要求。图3 中的红圈部分是超声波检测容易出现的缺陷的位置,分别对双联熔炼工艺与感应电炉熔炼工艺浇铸得到的铸件进行了缩松面积的比较,由表3可以看出,感应电炉熔炼得到的铸件缩松面积偏大,而采用冲天炉熔炼工艺得到的铸件缩松面积大大降低。

表3 两种熔炼工艺所得铸件的缩松面积

图3 铸件结构

4 结语

风电铸件质量要求非常高,生产过程中对成分、温度等工艺参数控制要求严格,单纯的冲天炉熔炼铁液无法满足其过程控制的需要。冲天炉有熔化效率高、净化铁液的作用,铁液品质高,有害合金元素烧损大,易于得到铁素体基体的球墨铸铁件等优点;电炉熔炼由于温度和成分调整控制方便灵活,结合二者的优点,采用冲天炉-电炉双联熔炼是生产风电铸件较好的熔炼方式。

[1] 刘升阳,钱红武.风电球墨铸铁的发展现状[J]. 致富时代,2014(03): 148.

[2] 刘玲霞,等, 大型风电球墨铸铁轮毂的质量控制措施[J]. 兵器材料科学与工程, 2010(06): 84-88.

[3] 薛留虎,等, 短流程双联熔炼工艺为绿色铸造的首选途径[J].铸造技术, 2014(12): 299 2-299 5.

[4] 吴德海,等, 大断面球墨铸铁冶金因素的研究[J]. 清华大学学报(自然科学版), 198 4(03): 74-85.

[5] 冯淑花,等, 球墨铸铁缩孔、缩松形成机理的探讨与预防[J]. 铸造技术, 2015(08): 2153-2155.

[6] 陈士华, 风电球墨铸铁件夹渣的超声波探伤[J]. 科技创新导报,2014(24): 81.

[7] 杨绍同,等, 冲天炉-电炉双联熔炼和中频感应电炉熔炼对比分析[J]. 中国科技信息, 2014(21): 68-69.

[8] 徐辉,李培亮. 浅谈提高冲天炉冶金质量的控制措施[J]. 铸造技术, 2013(04): 516-517.

[9] 柳靖,张平, 双联熔炼批量生产铸态QT55 0-7球铁件[J]. 现代铸铁, 2014(05): 19-21.

[10] 刘小龙,崔瑞奇.浅谈冲天炉和电炉熔炼[J].中国铸造装备与技术,200 6(7):30 .

Application of duplex melting in wind power casting

WANG MeiXi1, SHI XueYong1, YAN XingYi1, YE ChangQiang2, YU XinQuan2

(1.Jiangsu Sinojit Wind Energy Technology Co., Ltd., Jiangyin 214422, Jiangsu,China ;2. Southeast University, Nanjing 211189, Jiangsu,China )

This paper summarizes the development of wind power castings. In order to meet the development and the technical requirements of wind power castings, the advantages and disadvantages of different smelting processes for the production of ductile iron castings are compared and analyzed. On this basis, combined with the practice of wind power casting production, the blast furnace - electric furnace double smelting process is explored,and the wind power castings with excellent mechanical properties, spheroidizing rate and spheroidization grade are obtained, and obviously better than that obtained by induction furnace melting casting performance.

duplex melting; wind power casting; ductile iron

T G 243;

A;

100 6-96 58(2017)05-00 53-04