火炮镀铬身管性能退化规律及机理研究

2017-09-29罗业,徐达,黄勇,辛兵

罗 业,徐 达,黄 勇,辛 兵

(1.装甲兵工程学院 兵器工程系,北京 100072;2.中国人民解放军驻152厂 军事代表室,重庆 401120)

火炮镀铬身管性能退化规律及机理研究

罗 业1,徐 达1,黄 勇2,辛 兵2

(1.装甲兵工程学院 兵器工程系,北京100072;2.中国人民解放军驻152厂 军事代表室,重庆401120)

依据多年积累的30mm小口径火炮鉴定试验、工厂验收试验和延寿试验测试数据,以其中有代表性的典型身管为例,给出了小口径火炮验收试验方法和检测方案,分析了小口径火炮镀铬身管初速、射弹散布、内膛尺寸和内膛表面等关键身管性能参数的退化规律,揭示了镀铬身管内膛烧蚀磨损机理,为小口径火炮的验收、使用和和健康管理提供了可靠的依据。

小口径火炮;镀铬身管;性能退化;退化规律

火炮在射击过程中,身管内膛在高温、高压、高速火药燃气与弹带的综合作用下,内膛形状和尺寸变化进而导致弹丸装填位置前移、启动压力下降、外弹道性能退化[1-5]。国内外在身管内膛烧蚀机理、加速寿命试验设计、性能退化趋势以及寿命预测等方面做了大量工作,文献[6-8]从传热学的角度对内膛烧蚀机理,及其对身管性能的影响进行了研究;文献[9-10]对大口径机枪身管失效规律及加速寿命试验方案进行了研究,明确了失效原因,确定了减少弹药消耗的方案;文献[11-13]分别采用内表面熔化理论、优化的Verhulst模型及多截面综合模型,根据内径烧蚀磨损量建立了身管剩余寿命的预测模型。但由于火炮寿命试验需要消耗大量弹药,故有关身管内膛镀铬小口径自动炮的完整试验数据极其珍贵,导致对小口径火炮镀铬身管的性能退化规律缺乏客观深入的定量分析,大多只停留在定性分析和仿真分析层面。笔者在前人研究基础上,结合多种类型试验过程中积累的数据,对影响小口径镀铬身管作战使用效能的几个关键性能参数进行了分析,并揭示了其烧蚀磨损机理。

1 试验方法和检测方案

1.1试验方法

30mm小口径火炮镀铬身管的核定寿命为6000发,试验时每根身管1个冷却周期射弹100发,分14~20个点射完成,每个点射5~7发,点射间隔时间6s,每个射击循环结束后对炮管进行充分冷却,至常温,并对内膛进行清洗擦拭。

1.2检测数据的采集

1.2.1检测仪器

使用内膛检测仪检测内膛表面质量和内膛尺寸,内膛检测仪及其检测过程如图1所示。

初速检测采用天幕靶和测时仪,密集度检测使用木板靶。

1.2.2检测时机

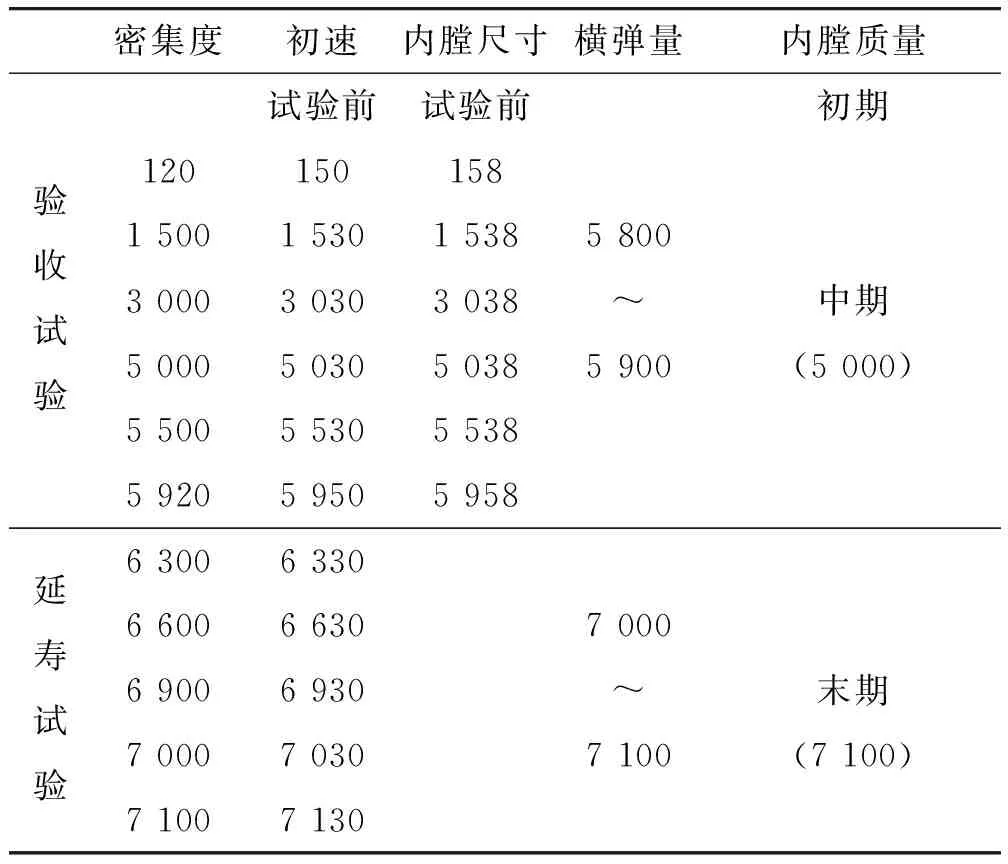

验收试验在核定寿命期内是依据试验总则进行的,同时为了充分掌握身管寿命末期的退化情况,在此基础上进行了延寿试验。密集度检测节点分为验收试验阶段和延寿试验阶段,分3个10连发射击;初速检测是在试验前和密集度试验之后进行8个单发射击,取后7发平均值后得到的;射弹在5800~5900发和7000~7100发期间进行横弹试验;此外,在初速试验后进行内膛尺寸检测,在试验初期、中期和末期各进行一次内膛质量检验。试验过程中各项目的检测时机如表1所示。

表1 各项目的检测时机 发

1.2.3 检测项目及方法

1)身管。试验前检测内膛尺寸及表面铬层脱落情况,试验过程中使用内膛检测仪观察、拍摄身管膛线烧蚀磨损和铬层脱落情况。

2)立靶密集度。每根身管对100 m距离的3个立靶各连续射击10发,记录各立靶散布坐标(yi,zi),i=1,2,…,10,yi表示高低散布坐标,zi表示方位散布坐标。由数理统计[14]得到用于表示立靶密集度的概率误差(Ey,Ez),用概率误差除以射程X,并以角度的形式表示立靶密集度,即

式中:By为高低散布密集度,密位;Bz为方位散布密集度,密位 。

3)初速。进行8个单发射击试验,取初速平均值。

4)横弹数。横弹试验时,射击100发,每次射击5~7发,检查并记录横弹数。

2 试验结果及分析

我国的GJB2975—1997从初速、膛压、散布指标、横弹率、弹带全部削光及引信连续瞎火等方面对身管寿命做了相应规定,只要其中的一项指标超过了规定值即认为寿命终止。实际使用中不同身管的寿命终止标准侧重有所不同。小口径火炮身管寿命试验合格判定标准为:初速下降率≤10%;连续3靶散布密集度平均值≤1.0×1.0密位;横弹试验中的横弹数量不超过射弹数50%。

试验抽取两根身管按照以上方案进行验收试验和延寿试验。试验前测得1#、2#身管的初速分别为976.52、972.3m/s;验收试验结束(射弹5950发)时,其初速下降率、密集度散布值和横弹率均未超标,身管合格;延寿试验中,身管在射弹7130发后密集度和横弹率有较大裕度,而1#身管初速下降为887.61m/s,下降率9.88%,继续射击100发后寿命终止;2#身管初速下降为859.97m/s,下降率达10.83%>10%,寿命终止。下面分别从初速衰减规律、散布精度变化情况、内膛变化情况3个方面进行分析。

2.1初速衰减规律

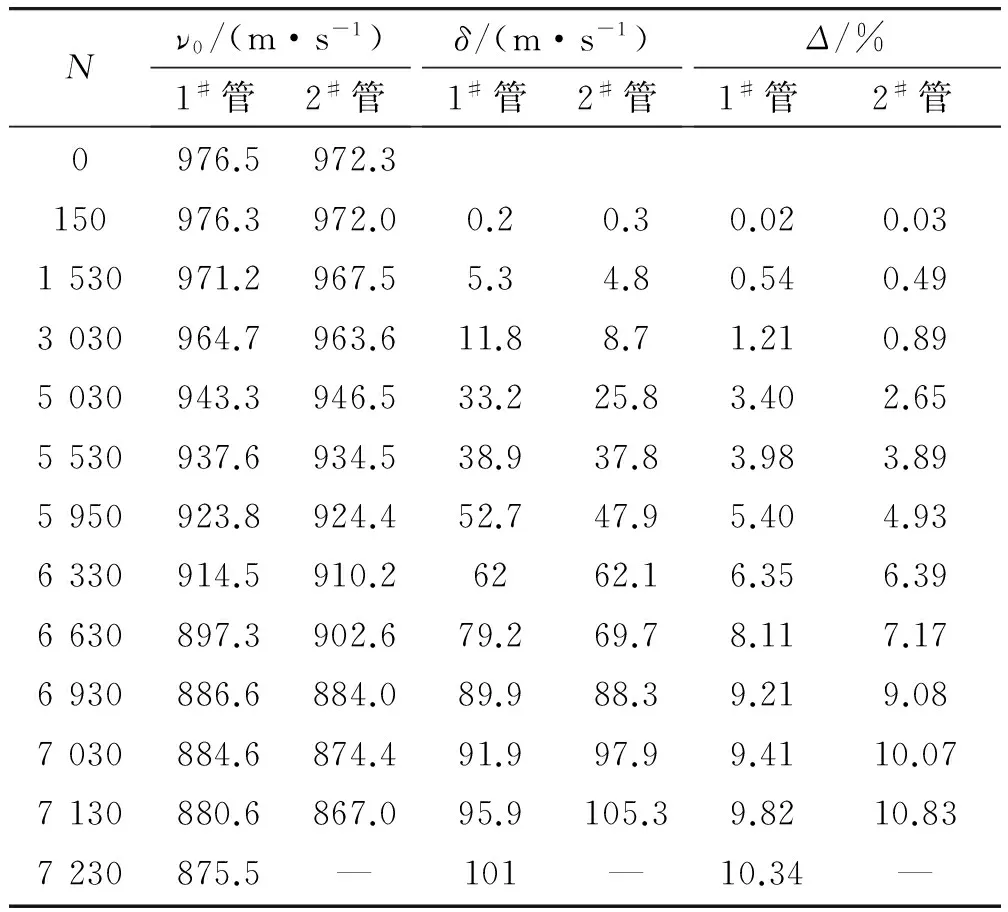

根据《30mm自动炮制造与验收规范》要求,每根身管的核定寿命≥6000发。试验时,当验收射击合格后进行延寿对比试验,直至身管寿终。验收射击结束时1#身管初速下降率为5.4%,横弹13发,密集度为0.65×0.57密位;2#身管初速下降率为4.9%,横弹10发,密集度为0.55×0.55密位;均未出现疲劳损伤,身管验收合格。延寿射击,1#身管射击7230发,2#身管射击7130发后初速较其他指标率先达到阈值(此时1#身管横弹21发、密集度0.68×0.74密位,2#身管横弹17发、密集度0.63×0.61密位)。每一个节点的初速值和初速下降率见表2,其中N为射弹数,δ为试验时初速相对于试验前初速变化量的绝对值,Δ为初速下降率。

表2 初速及初速下降率规律

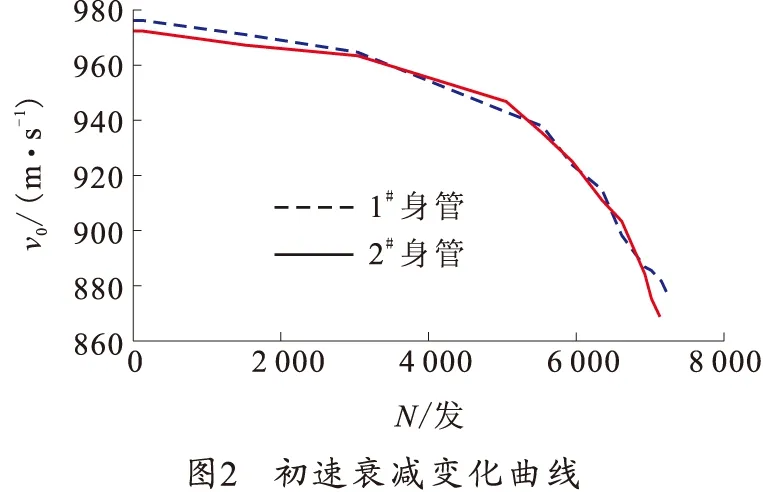

1#和2#身管的初速在试验前差不多,整个试验过程中的变化趋势也基本一致,可分为以下3个时期:试验初期,对应于射弹量从0增加到3 000发左右的过程,该时期,炮口初速随着射弹量增加而缓慢下降,表明铬层对内膛起到了很好的防护作用;试验中期,即射弹量增加到5 000发左右的过程,该时期,铬层的脱落及钢基体的烧蚀磨损,造成了弹丸启动压力下降,加快了初速的下降过程;试验末期,射弹5 000发以后,内膛烧蚀磨损程度加剧,导致初速衰减速率进一步增加;寿命终止时,1#身管比2#身管多100发左右。1#和2#身管的初速衰减变化规律如图2所示。

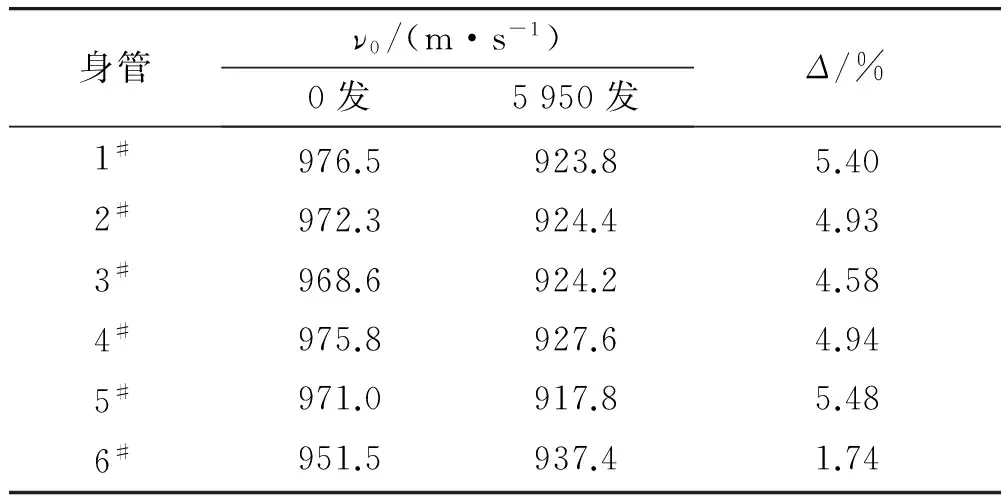

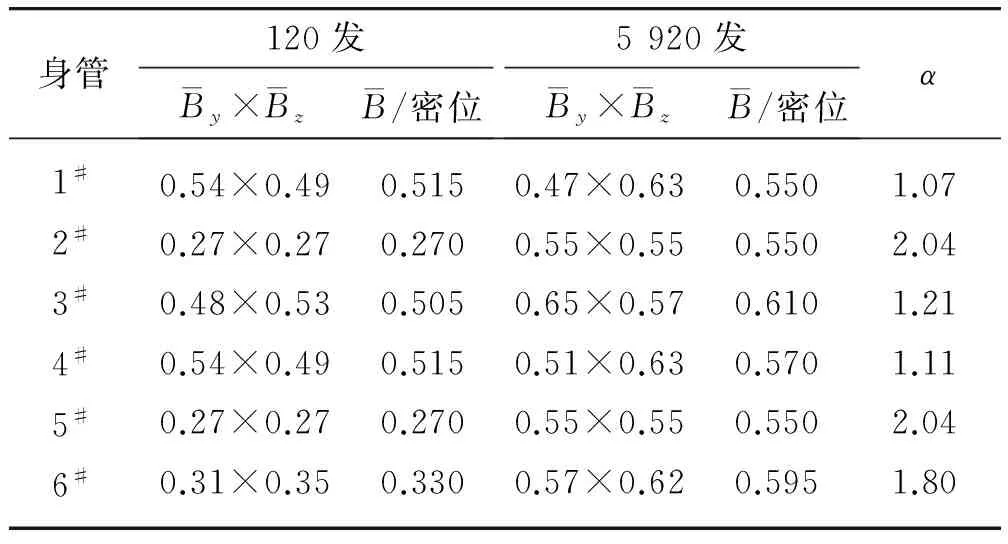

近几年共进行了多次验收射击试验,其中寿命试验过程初速统计如表3所示。可知,身管试验射击5 950发时初速下降率平均为4.51%,远小于指标规定初速下降率不大于10%的要求,试验身管寿命值有较大裕度,实际寿命值比核定寿终值高。

表3 寿命试验过程初速统计表

2.2射弹散布变化规律

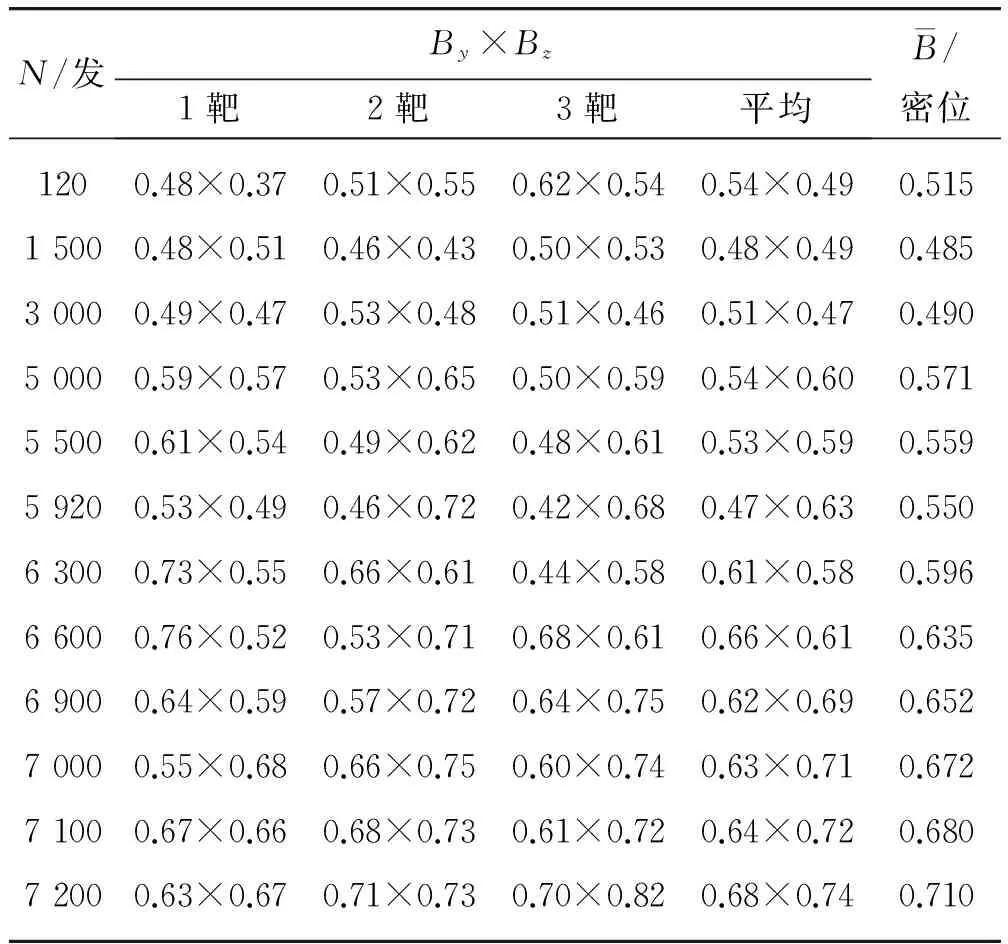

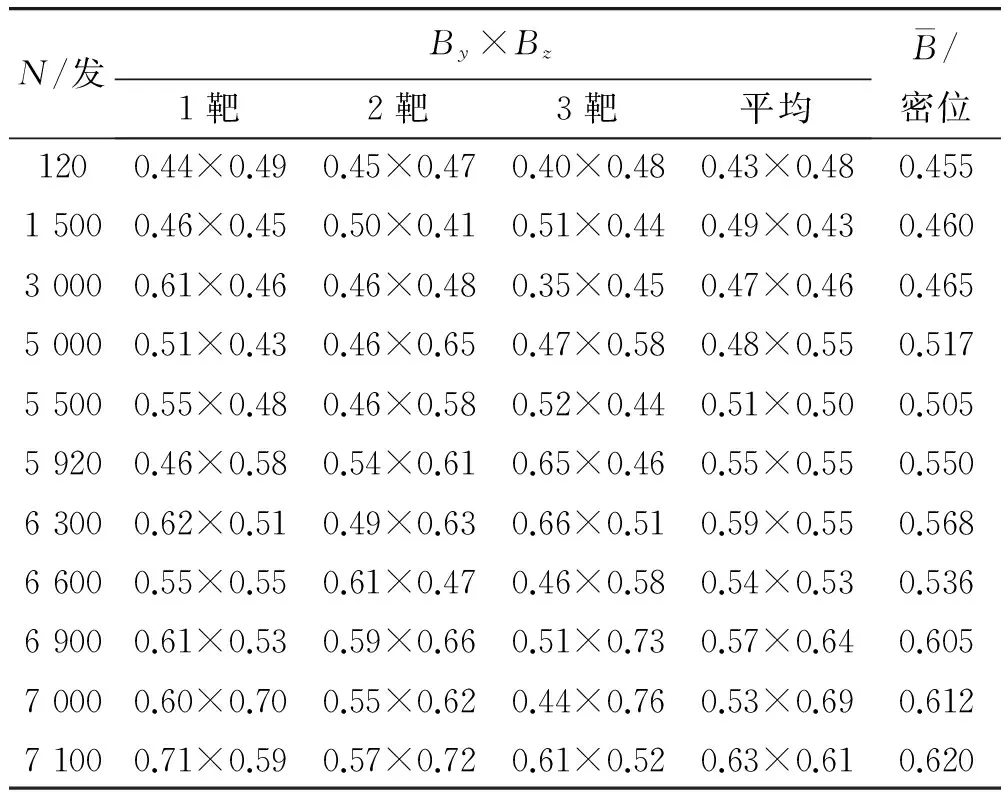

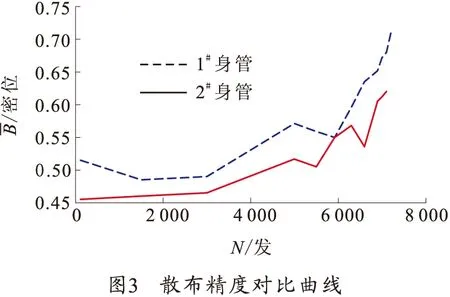

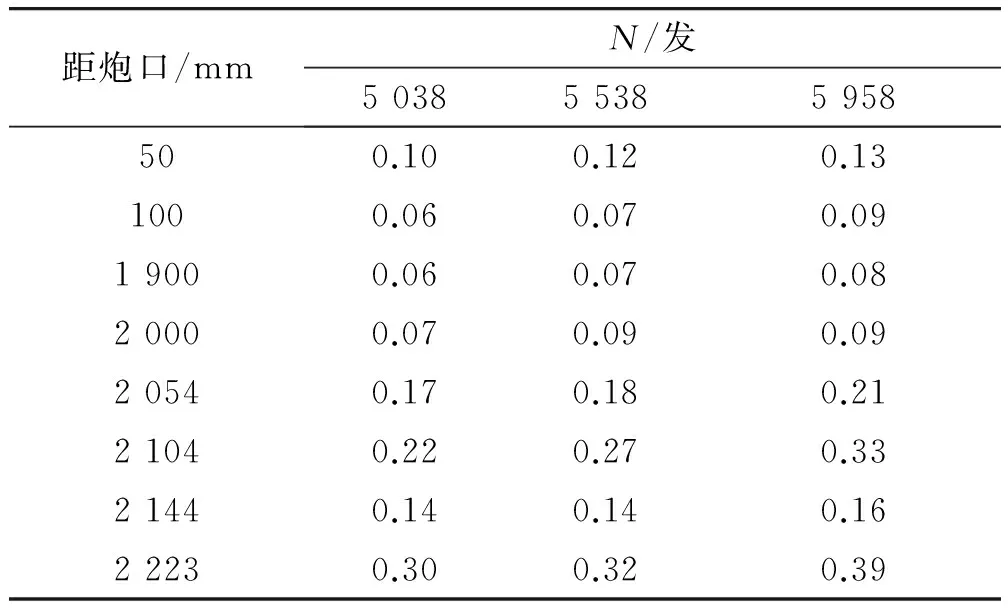

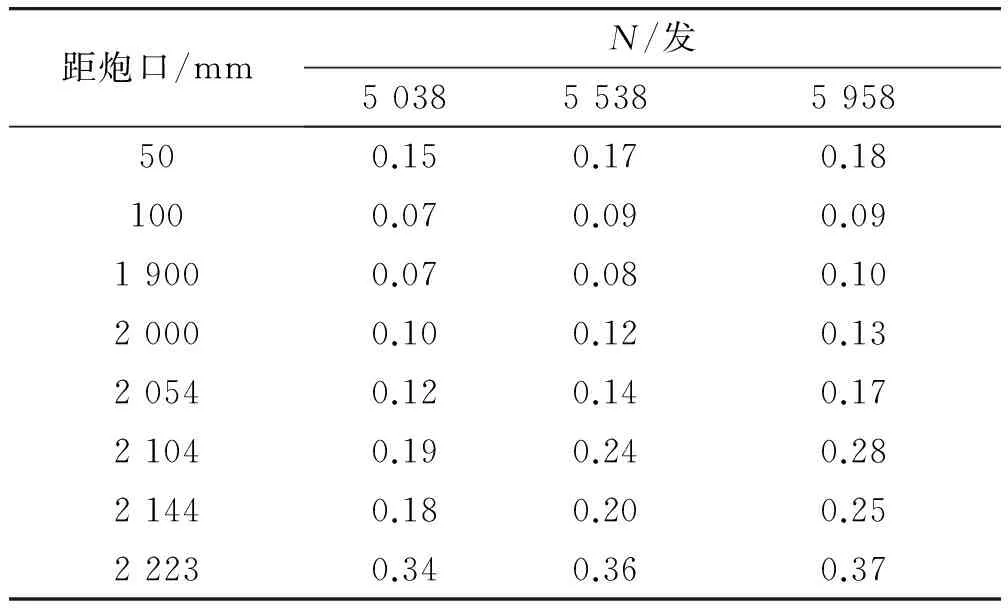

大量射击时,内膛不断受到火药燃气和弹丸的烧蚀磨损作用,内径增大。一方面造成炮口初速下降;另一方面弹丸旋转状态发生变化,弹丸飞行稳定性下降。两方面综合作用使得弹丸精度下降。验收规范中规定该身管两方向密集度阈值都是1.0密位,实际试验时直至延寿试验结束,身管的密集度指标都未超标。1#和2#身管综合寿命试验过程中散布精度变化情况如表4~5和图3所示。

表4 1#身管散布精度变化

表5 2#身管散布精度变化

表6 验收试验散布精度统计

2.3内膛变化规律

2.3.1内膛尺寸

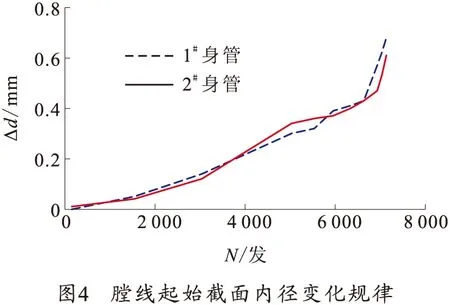

试验过程中,膛线起始截面的内径与初速变化过程相似,可分为3个时期。试验初期,在铬层的防护作用下内径变化缓慢;试验中期,铬层产生裂纹或脱落,而将基体材料直接暴露在火药燃气中,加剧了内膛烧蚀磨损;试验末期,膛壁表面质量恶化,产生的烧蚀坑和龟裂裂纹,进一步加快了内径的增加速度。试验过程中膛线起始截面内径的增量Δd变化规律如图4所示。内径与初速基本相同的变化规律表明内膛的烧蚀磨损状况对初速变化有重要影响。

验收试验末期,从炮口至炮尾的内径烧蚀磨损量变化规律如表7、8所示。

表7 1#身管Δd沿轴向分布规律 mm

表8 2#身管Δd沿轴向分布规律 mm

从表中可知,膛线起始部、最大膛压处和距炮口50 mm处的内径变化尤为显著。这是由于膛线起始部一方面承受火药燃气及弹带传热的烧蚀作用;另一方面弹带与膛线起始部配合的过盈量大,挤进压力大,磨损严重,导致膛线起始部尺寸急剧增大;最大膛压截面一方面也承受火药燃气剧烈的烧蚀磨损作用;另一方面弹丸刚进入圆柱段后运动状态还不稳定,在不定向流火药燃气推动下弹丸在径向会有跳动,加剧内膛磨损,这些与最大膛压的综合作用,导致该部位尺寸急剧增大;弹丸运动到炮口时速度高、转速高,膛线导转侧受力大且易受扰动,弹丸与膛线碰撞加剧炮口附近的磨损。

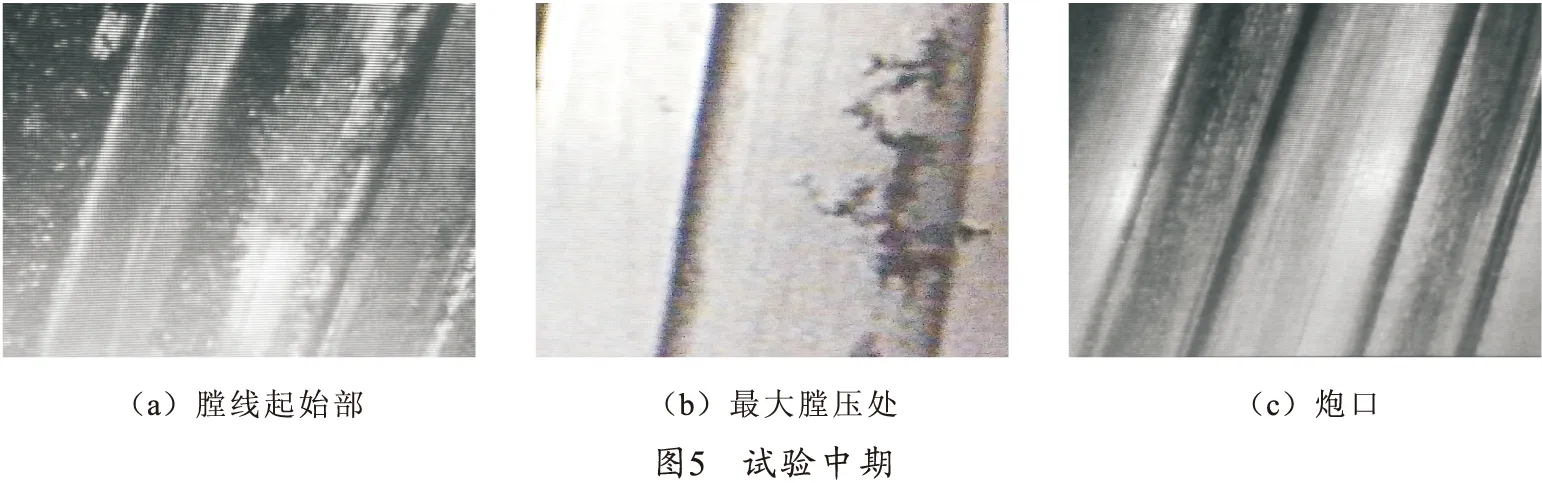

2.3.2 内膛表面

射击过程中,身管内膛一方面承受着高温、高压、高速火药燃气的烧蚀作用;一方面承受着弹带及高速流动的燃药颗粒的磨损作用;另一方面还承受着燃气与内膛材料的化学作用。这些作用造成铬层磨损、开裂甚至脱落,加快了基体的烧蚀磨损过程,使得内膛表面质量急剧恶化。同时,弹丸自重使得弹带密封不均匀且随着内径的增大弹带对火药燃气的密封性变差,导致高温高压火药燃气高速通过配合间隙发生气蚀,出现冲刷沟并呈现椭圆形态。

使用内膛检测仪在验收试验中期和延寿试验末期,观察并拍摄内膛烧蚀磨损严重区表面形态,两身管变化规律基本相同,如图5~6所示。试验中期,膛线起始部火药燃气温度最高、挤进阻力最大,造成阳线磨损、阴线烧蚀,铬层缓解了烧蚀磨损程度;最大膛压处阴线铬层出现纵向裂纹及脱落,暴露部分基体;距炮口45~55 mm左右位置阳线磨损,铬层变薄,未见基体暴露。末期,内膛表面形态恶化,膛线起始部出现烧蚀坑和龟裂裂纹,此时基体已经严重烧蚀变形;最大膛压处阴线铬层出现网状裂纹及大面积铬层脱落、阳线磨平和基体暴露;炮口阳线被磨平,阴线磨损并暴露基体。

3 结论

通过验收试验和延寿试验,获得了小口径火炮身管较为完整的性能衰减数据,分析了内膛形态退化过程,揭示了小口径火炮镀铬身管的性能退化规律。试验表明:

1)初速下降超出寿命标准后,身管的横弹率和散布密集度均具有较大裕度,从而确定了初速作为该身管寿命终止的判定指标。

2)确定了膛线起始截面内径随射弹量的变化规律及沿轴向的变化规律。

3)初速衰减与膛线起始截面内径变化规律相同,下一步可以通过建立该截面内径与初速的相互关系,实现该身管剩余寿命预测。

References)

[1] 常列珍, 潘玉田, 李魁武. 理想弹塑性线性强化模型的身管残余应力分析[J]. 兵工学报,2013,34(4):385-391. CHANG Liezhen, PAN Yutian, LI Kuiwu. Residual stress analysis of gun barrel with bilinear material model[J]. Acta Armamentarii,2013,34(4):385-391.(in Chinese)

[2] CHEN M M. Projectile balloting attributable to gun tube curvature[J]. Shock and Vibration,2010,17(1):39-53.

[3] SOPOK S, RICKARD C, DUNN S. Thermical-chemical-mechanical gun bore erosion of an advanced artillery system[J]. Wear,2005,258(1-4):659-670.

[4] KIM J B. Combined effects of a dun profile and sabot on the strength of penetrator[J]. International Journal of Modern Physics,2006,20(5):4517-4522.

[5] UNDERWOOD J H, WITEHERELL M D, SOPOK S, et al. Thermomechanical modeling of transient thermal damage in cannon bore materials[J]. Wear,2004,257(9/10):992-998.

[6] 张国平, 王茂林, 杨东. 某火炮身管寿命问题探讨[J]. 火炮发射与控制学报,2013(3):1-5. ZHANG Guoping, WANG Maolin, YANG Dong. Probing on barrel life for the small caliber gun[J]. Journal of Gun Launch & Control,2013(3):1-5.(in Chinese)

[7] 吴斌, 夏伟, 汤勇. 射击过程中热影响及身管热控制措施综述[J]. 兵工学报,2003,24(4):525-529. WU Bin, XIA Wei, TANG Yong. A review on thermal effects during the firing process and measures of their thermal control[J]. Acta Armamentarii,2003,24(4):525-529.(in Chinese)

[8] 林少森, 闫军, 俞卫博, 等. 身管烧蚀及缓蚀剂作用机理研究现状[J]. 火炮发射与控制学报,2016,37(1):92-96. LIN Shaosen, YAN Jun, YU Weibo, et al. Research status of gun barrel erosion and inhibitor mitigation mechanism[J]. Journal of Gun Launch & Control,2016,37(1):92-96.(in Chinese)

[9] 单永海, 张军, 王全正, 等. 机枪身管常温综合寿命试验技术研究[J]. 兵工学报,2013,34(1):1-7. SHAN Yonghai, ZHANG Jun, WANC Quanzheng, et al. Study on lifetime test for machinegun barrel in normal temperature[J]. Acta Armamentarii,2013,34(1):1-7.(in Chinese)

[10] 乔自平, 李峻松, 薛钧. 大口径机枪枪管失效规律研究[J]. 兵工学报,2015,36(12):2231-2240. QIAO Ziping, LI Junsong, XUE Jun. Research on the performance decay rule of large caliber machine gun barrel[J]. Acta Armamentarii,2015,36(12):2231-2240.(in Chinese)

[11] 李明涛, 崔万善, 姚哲. 基于内表面熔化层理论的身管寿命预测方法[J]. 火炮发射与控制学报,2008(10):5-8. LI Mingtao, CUI Wanshan, YAO Zhe. Prediction method of barrel life based on inner side melting theory[J]. Journal of Gun Launch & Control,2008(10):5-8.(in Chinese)

[12] 孟翔飞. 武器身管寿命预测模型及内膛参数综合检测系统研究[D]. 南京: 南京理工大学,2013. MENG Xiangfei. Research on life prediction model and bore comprehensive parameters detection system for gun barrel[D]. Nanjing: Nanjing University of Science & Technology,2013.(in Chinese)

[13] 孔国杰, 张培林, 钱林方. 一种新的火炮剩余寿命评定方法[J]. 弹道学报,2010,22(3):21-25. KONG Guojie, ZHANG Peilin, QIAN Linfang. A new evaluation method for residual life of gun[J]. Journal of Ballistics,2010,22(3):21-25.(in Chinese)

[14] 王宝元, 衡刚, 周发明. 火炮立靶密集度测量方法[J]. 测试技术学报,2011,25(6):529-535. WANG Baoyuan, HENG Gang, ZHOU Faming. The measurement methods for vertical target dispersion of gun[J]. Journal of Test and Measurement Technology,2011,25(6):529-535.(in Chinese)

PerformanceDecayLawAnalysisofArtilleryChromedBarrel

LUO Ye1,XU Da1, HUANG Yong2, XIN Bing2

(1.Academy of Armored Force Engineering, Beijing100072, China; >2.The Military Representative Office of the PLA in No.152Factory, Chongqing401120, China)

According to the test data of30mm minor-caliber artillery accumulated during qualification tests, factory acceptance inspection tests and extension tests for so many years, the representative and typical artillery barrel are chosen to confirm the testing method and project, with the key performance parameters degradation law of muzzle velocity, projectile dispersion, of bore size and inner surface analyzed, to reveal the erosion and wear mechanism of chromed barrel, and to provide a reliable basis for the acceptance inspection, use and health management of small caliber artillery.

minor-caliber artillery; chromed barrel; performance decay; decay law

TJ306+.1

: A

:1673-6524(2017)03-0063-06

10.19323/j.issn.1673-6524.2017.03.013

2016-09-30

罗业(1991—),男,博士研究生,主要从事车载武器系统发射理论与技术方面的研究。E-mail:15050556783@163.com