原位生成Ni颗粒增韧纳米ZrB2基陶瓷的制备方法与微观结构研究

2017-09-29李斌韩森霖

李斌,韩森霖

原位生成Ni颗粒增韧纳米ZrB2基陶瓷的制备方法与微观结构研究

李斌1,韩森霖2

(1.海军驻贵阳地区军事代表办事处 航空配套办公室,贵阳 550009;2.航空工业贵阳安大宇航材料工程有限公司,贵阳 550009)

目的提高ZrB2基防热陶瓷材料的韧性,以满足其高抗热冲击性能的需求。方法采用沉淀-共沉积法在纳米ZrB2粉体中原位生成Ni颗粒作为增韧相,经放电等离子烧结后获得分布均匀的Ni-ZrB2纳米复合材料,通过三点弯曲实验、断裂韧性实验以及硬度测试,分别评价不同Ni含量对Ni-ZrB2纳米复合材料力学性能的影响,并通过SEM,XRD对材料微观组织进行分析。结果Ni颗粒的引入,可有效提高ZrB2的相对密度,增加韧性,同时强度和硬度有所提高。通过不同Ni含量的对比发现,ZrB2-15%Ni力学性能最优,断裂韧性达到7.8±0.3 MPa·m1/2,相对于原始ZrB2材料提升1倍。从微观组织的电子扫描照片也可以看出,Ni颗粒在ZrB2表面均匀分布,断口表现为穿晶断裂和延晶断裂的复合断裂模式,不同于原始ZrB2材料的穿晶断裂。这也是断裂韧性显著提升的主要原因。结论原位生成Ni颗粒的引入,可有效提高ZrB2材料相对密度、强度、硬度以及断裂韧性。对比不同Ni含量的力学性能,ZrB2-15%Ni组分的力学性能最优,这一方法可有效提高ZrB2材料的断裂韧性,进一步满足其高抗热冲击性能的需求。

ZrB2基陶瓷;断裂韧性;Ni颗粒增韧;微观结构;力学性能

近年来随着航空航天工业的发展,由于ZrB2材料具有低密度(6.09 g/cm3)[1-2]、高熔点(3245 ℃)[3]、高硬度(显微硬度约为22.1 GPa)、高导热性(热导率为23~25 W/(m·K))[4]、导电性好(常温电导率为~1×108 S/m)[5]等特点,成为高超声速飞行器关键热端部位的候选材料,受到各发达国家的高度重视,成为迅速发展的超高温材料之一。各国学者通过大量研究,在材料的综合性能上取得了突破性进展,尤其是在抗氧化性能方面取得了显著的成就,美、日、法、中等国家相继成功研制出可用于1800 ℃的ZrB2-SiC超高温陶瓷材料[6]。由于陶瓷材料的本征脆性,ZrB2超高温陶瓷材料具有较低的断裂热性,抗热冲击性能较差等问题,这极大地限制了ZrB2超高温陶瓷材料的广泛应用。以往的研究主要采用两种方式进行提高材料的韧性:细晶强化,减小原始粉末粒径至纳米量级,但结果表明在热压烧结过程中晶粒长大明显,与微米级粉末烧结后材料晶粒尺寸差异不大;颗粒增强,即添加第二相颗粒实现增韧,但从外部添加第二相容易造成增韧相分布不均,增韧效果不佳[7-9]。

针对这些问题,文中采用纳米ZrB2原始粉末,结合沉淀-共沉积法原位生成Ni颗粒增强相,解决颗粒增韧相分布不均的问题。在通过SPS快速烧结,减低烧结温度,缩短烧结时间,最大程度上抑制晶粒异常长大[10],得到分布均匀的Ni-ZrB2纳米复合材料,并讨论了Ni含量对复合材料微观组织和室温力学性能的影响。

1 试验

1.1 材料制备

为实现过渡族金属Ni在纳米ZrB2粉表面均匀分布,采用沉积-沉淀法:将纳米ZrB2粉加入含有适量Ni(NO3)2·6H2O的去离子水溶液中,选用磁力搅拌器进行搅拌,同时缓慢滴加质量分数约为20%的NaOH水溶液直至Ni2+完全沉淀,化学反应方程式为:

Ni2++OH-→Ni(OH)2(1)

上述溶液静置24 h后经过滤、清洗,直至pH值为7左右,得到Ni(OH)2/ZrB2二元胶体。将得到的Ni(OH)2/ZrB2二元胶体放置于干燥箱中进行干燥,温度为80 ℃,时间为4 h,干燥后进行研磨得到原始粉末。将该原始粉末置于气氛保护炉中,在N2保护下400 ℃煅烧2 h得到NiO/ZrB2前驱体粉体。称取一定质量的催化剂前驱体NiO/ZrB2放入管式炉的恒温区,并在N2保护下升温至还原温度(600 ℃),然后关闭N2,通入H2进行还原2 h得到Ni/ZrB2复合粉末。

将通过沉积-沉淀法原位合成的ZrB2-Ni(为0,1.0%,3.0%,5.0%,10.0%,15.0%,20.0%)复合粉末在真空条件下进行放电等离子快速烧结,升温速率为100 ℃/min,并加压30 MPa。升温到指定温度后(1400 ℃)保温8 min,即得到烧结好的Ni-ZrB2陶瓷。

1.2 性能测试及组织观察

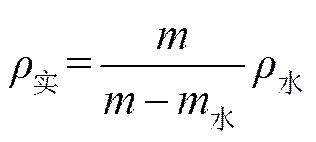

1)相对密度测试。相对密度为试样实际密度与理论密度的比值,其中实际密度采用阿基米德排水法测试,计算公式为:

式中:为试样在空气中的质量,g;水为试样在蒸馏水中的质量,g。

2)力学性能测试。主要包括硬度、弯曲强度和断裂韧性测试。硬度实验采用HVS-5数显小负荷维氏硬度计进行测试,每一点的硬度值由式(3)计算[11]:

式中:为加载载荷;为压痕对角线长度的平均值。

测试试样表面经抛光处理,所用载荷为5 kg,保持时间为20~35 s。测试结果为6~10个点的平均硬度值。

复合材料的室温弯曲强度在Instron电子万能实验机上用三点弯曲法测定,试验所用试样尺寸为4 mm×3 mm×36 mm(宽×高×长),跨距为30 mm,压头速率0.5 mm/min。为了消除加工应力以及棱角处的应力集中对力学性能的影响,测试前需采用金刚石砂纸对试样进行抛光,同时还需要对四个棱角进行倒角,尺寸为(0.1~0.3)mm´45°,测试结果为6~10根试样的平均值。抗弯强度b由式(4)计算得出[12]:

式中:f为试样断裂时的最大载荷,N;为跨距,mm;为试样的宽度,mm;为试样的高度,mm。

复合材料的室温断断裂韧性在Instron电子万能实验机上用单边切口梁法(SENB)测定,试样尺寸为2 mm×4 mm×22 mm(宽×高×长),切口深度为2 mm,宽为0.2 mm,试样跨距为16 mm,压头速率0.05 mm/min。测试结果为6~8根试样的平均值。断裂韧性IC由式(5)计算[13]:

式中:为试样断裂时最大载荷,N;为试样长度,mm;为试样宽度,mm;为试样高度,mm;为试样切口深度,mm;为试样形状因子,在0≤≤0.6,=4范围内,其数值由式(6)表示:

3)微观组织分析。主要包括物相组成分析和显微组织特征。其中物相组成分析是在日本理学电机(Rigaku)D/Max-rB旋转阳极X射线衍射分析仪(XRD)上进行,用来初步确定材料的主要成分。材料表面、断口的显微组织特征在飞利浦FEI Sirion扫描电镜(SEM)上进行测试。测试之前,试样表面需先经320#SiC砂纸磨平,再经600#,1000#SiC砂纸抛光,随后在酒精溶液中超声波清洗10 min,干燥后在HF和HNO3的混合溶液中进行腐蚀。腐蚀采用擦拭法,擦拭次数为15~20次,每次停留1~2 s。

2 结果及分析

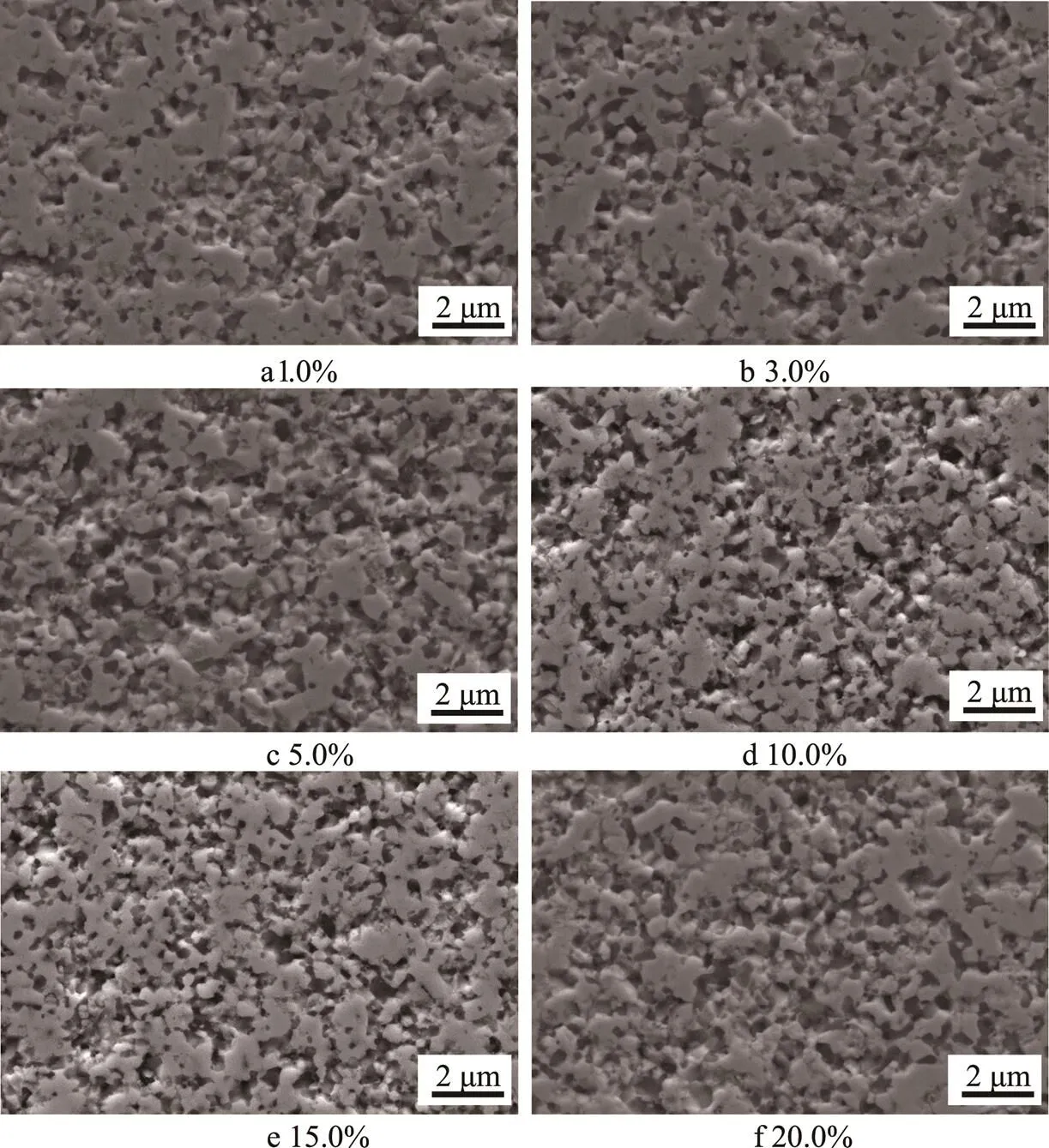

纯ZrB2纳米粉体的SEM如图1所示,可以看出,ZrB2颗粒表面光滑,没有杂质颗粒存在。利用沉积-沉淀法原位合成6种不同Ni含量的ZrB2-Ni粉体如图2所示。当Ni含量较少时(质量分数仅为1%),可以观察到ZrB2颗粒表面附着少量纳米Ni颗粒(如图2a所示)。随着Ni含量的增加,原位生成的Ni颗粒密度逐渐增加,逐渐覆盖原始ZrB2颗粒(表面分布的Ni小颗粒已包覆ZrB2基体,如图2b所示)。当Ni的质量分数增加到20%时,所生成的Ni颗粒已完全包裹ZrB2粉体。从图2可以看出,与传统的粉末冶金方法不同,原位生成的Ni颗粒均匀分布在ZrB2基体颗粒表面,不存在局部团聚的现象。根据以往的研究可知,第二相的分布状态将影响复合材料的最终性能。

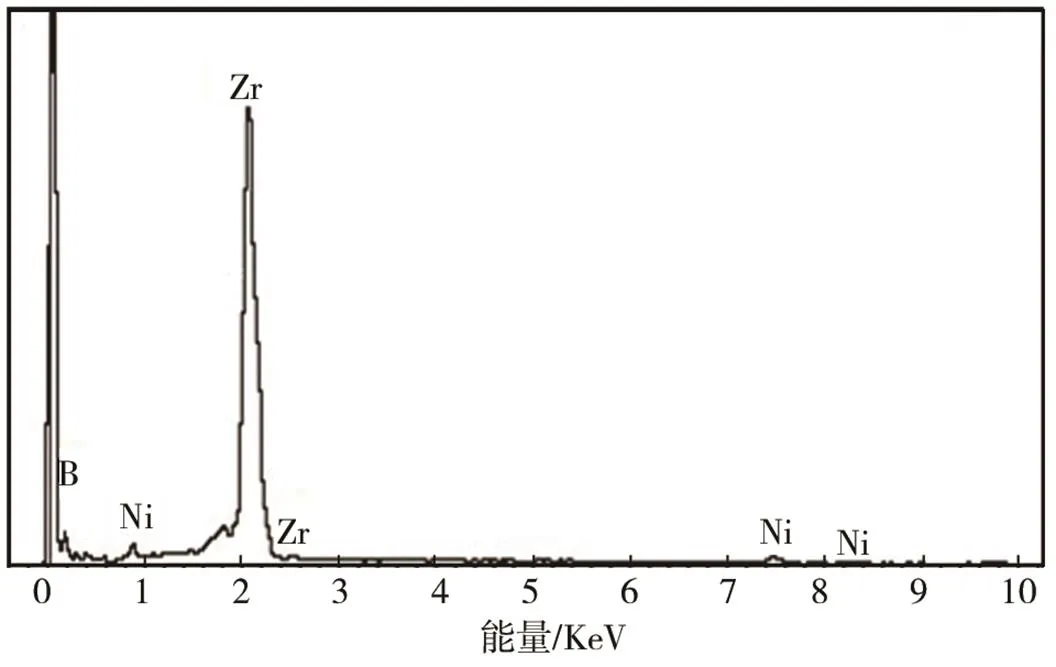

对不同Ni含量的ZrB2-Ni的复合粉体进行SPS烧结,得到不同Ni成分的ZrB2-Ni复合材料,其表面微观形貌如图3所示。在所有复合材料样品表面进行EDS能谱测试,样品表面只存在Zr,B,Ni元素,典型的ZrB2-15.0%Ni复合材料表面的EDS能谱图如图4所示。对比纯ZrB2可以看出,结合密度测量数据,随着Ni含量的增加,材料的致密度逐渐增加,相对密度从78.6%±0.8%逐步提升至99.0%±0.3%。结果表明,Ni颗粒的引入可有效提升材料的烧结致密度。同时,从图3中可以看到,ZrB2晶粒呈现减小的趋势,当Ni的质量分数达到15%时,平均晶粒尺寸达到最小,约为800 nm,说明Ni颗粒的引入可有效阻止ZrB2晶粒长大。根据 Hall -Petch关系=0+-1/2(σ,是与晶体类型有关的常数)可知,晶粒大小与材料的强度成反比,即晶粒的细化可有效提高材料的室温强度[14]。当Ni含量继续增大,晶粒尺寸居于平稳不再有所变化。这主要是由于当Ni含量过多时容易在ZrB2基体表面重复堆叠,抑制颗粒增长的效果没有太大的变化,但是过多的第二相Ni颗粒的存在必将造成对ZrB2基体性能的影响。

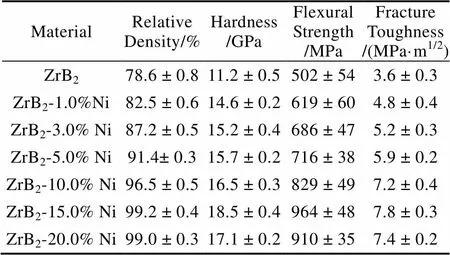

对6种不同Ni含量的ZrB2-Ni复合材料进行力学性能测试,实验结果见表1。同时,对比了纯ZrB2材料的性能,从表征可以看出,Ni颗粒的引入可有效提高材料的硬度,其硬度从(11.2±0.5)GPa提高至(18.5±0.4)GPa,弯曲强度也提升至(964±48)MPa,提升幅度接近1倍。这一宏观性能测试结果验证了表面微观组织分析的推论,Ni颗粒的引入有效减小了材料晶粒尺寸,进一步提升材料强度。此外,材料的断裂韧性也从(3.6±0.3)MPa·m1/2提高至(7.8±0.3)MPa·m1/2,提高幅度达到1倍。

图3 不同ZrB2-Ni复合材料表面的SEM照片

图4 ZrB2-15.0% Ni复合材料表面的EDS能谱图

表1 ZrB2-xNi 纳米复合材料的相对密度和力学性能

对比纯ZrB2和ZrB2-Ni复合材料断口形貌(如图5所示)可以发现,纯ZrB2断口主要为穿晶断裂,有较多孔洞,与致密度测量相符。随着Ni含量的增加,致密度上升,孔隙率降低。而ZrB2-15.0%Ni复合材料的断口表现为穿晶断裂和延晶断裂的复合断裂模式,ZrB2均匀地被Ni颗粒所包围。金属Ni在高温烧结过程中软化,在外加压力作用下,均匀包裹填充晶界。ZrB2-15.0%Ni复合材料表面裂纹扩展的SEM照片如图6所示,可以看出,裂纹扩展过程中出现明显的裂纹偏转机制。Ni含量过多时,容易产生Ni在高温下团聚的现象。相较于传统球磨法获得的ZrB2-Ni复合材料,传统的Ni容易团聚在晶界,而采用原位合成的方法获得的ZrB2-Ni复合材料,Ni分散均匀。

图7对比了SPS烧结获得的纯ZrB2与原位合成的ZrB2-Ni纳米复合材料XRD图。可以看出,相较于纯ZrB2,ZrB2-Ni纳米复合材料里除了ZrB2和Ni物相外,没有存在其他相。说明Ni与ZrB2基体之间没有发生反应,界面结合力适当,利于发挥增强增韧效果,并且随着Ni含量的增加,Ni的特征衍射峰强度呈现增加的趋势。主要表现为裂纹偏转机制[15],材料受力裂纹萌生,在扩展过程中遇到纳米ZrB2和Ni颗粒后会沿着晶界方向扩展,偏离初始的扩展方向,扩展路径由直线变成曲线,进而增加裂纹扩展的表面积,有利于消耗断裂能。Ni颗粒分布越均匀,ZrB2晶粒越细。从理论上来看,裂纹偏转次数越多,偏转的长度越大,能更大程度地消耗断裂能,有助于提高材料的韧性。

3 结论

1)采用沉淀-共沉积法在纳米ZrB2粉体原位生成了Ni颗粒增强相,并结合SPS烧结工艺制备出ZrB2-Ni复合陶瓷材料。

2)Ni颗粒增强相的引入,可有效提高材料力学性能,ZrB2-15%的强度达到(964±48)MPa,断裂韧性提高至(7.8±0.3)MPa·m1/2。相对于原始ZrB2材料提升近1倍,主要表现为裂纹偏转增韧机制。

3)Ni颗粒增强相可有效阻止ZrB2晶粒的长大,达到细化晶粒的目的。此外,Ni颗粒增强相还改变了ZrB2的断裂模式,从穿晶断裂变为穿晶-沿晶的混合断裂模式。

[1] TALMY I G, ZAYKOSKI J A, MARTIN C A. Flexural Creep Deformation of ZrB2/SiC Ceramics in Oxidizing Atmosphere[J]. Journal of American Ceramic Society, 2008, 91: 1441-1447.

[2] WU W W, ZHANG G J, KAN Y M, et al. Reactive Hot Pressing of ZrB2-SiC-ZrC Composites at 1600 ℃[J]. Journal of American Ceramic Society, 2008, 91: 2501- 2508.

[3] MCHALE A E. Data Collected from Phase Diagrams for Ceramists[J]. Journal of American Ceramic Society, 1994, 73: 360-365.

[4] ZHAO Y, WANG L J, ZHANG G J, et al. Effect of Holding Time and Pressure on Properties of ZrB2-SiC Composite Fabricated by the Spark Plasma Sintering Reactive Synthesis Method[J]. International Journal of Refractory Metals and Hard Materials, 2009, 27: 177-180.

[5] ZIMMERMANN J W, HILMAS G E, FAHRENHOLTZ W G, et al. Thermophysical Properties of ZrB2and ZrB2- SiC Ceramics[J]. Journal of American Ceramic Society, 2008, 91: 1405-1411.

[6] GUO S Q, NISHIMURA T, MIZUGUCHI T, et al. Mechanical Properties of Hot-Pressed ZrB2-MoSi2-SiC Composites[J]. Journal of European Ceramic Society, 2008, 28: 1891-1898.

[7] LIN J, HUANG Y, ZHANG H A, et al. Densification and Properties of ZrO2Fiber Toughed ZrB2-SiC Ceramics via Spark Plasma Sintering[J]. Materials Science & Engineering A, 2015, 644: 204-209.

[8] LIN J, HUANG Y, ZHANG H A, YANG Y H, WU Y. Spark Plasma Sintering of ZrO2Fiber Toughened ZrB2-based Ultra-high Temperature Ceramics[J]. Ceramics International, 2015, 41: 10336-10340.

[9] JIN H, MENG S H, XIE W H, et al. ZrB2-CNTs Nanocomposites Fabricated by Spark Plasma Sintering[J]. Materials, 2016, 9: 967-976.

[10] JIN H, MENG S H, XIE W H, et al. HfB2-CNTs Composites with Enhanced Mechanical Properties Prepared by Spark Plasma Sintering[J]. Ceramic International, 2017, 43: 2170-2173.

[11] SINGH J P, SATYAMURTHY K, THOMAS J R, et al. Analysis of Thermal Stress Resistance of Partially Absorbing Ceramic Plate Subjected to Asymmetric Radiation, II: Convective Cooling at Front Surface[J]. Journal of American Ceramic Society, 1981, 64: 169-171.

[12] WISSUCHEK D J. Residual Stresses Due to Refractory Inclusions in Silica Glass[J]. Journal of Non- Crystalline Solids, 1998, 239: 203-209.

[13] GRABINOVICH S F, NDRINOJ L E, BEAKE B D, et al. Impact of Annealing on Microstructure, Properties and Cutting Performance of an AlTiN Coating[J]. Surface and Coatings Technology, 2006, 201: 3524-3529.

[14] 卢柯, 刘学东, 胡壮麒. 纳米晶体材料的Hall-Petch关系[J]. 材料研究学报, 1994, 8(5): 385-391.

[15] 林佳. 3Y-ZrO2纤维增韧ZrB2基超高温陶瓷材料微观结构及性能研究. [D]. 哈尔滨: 哈尔滨工业大学, 2013.

Preparation Method and Microstructure of In-situ Ni Particle Reinforced ZrB2Based Ceramics

LI Bin1, HAN Sen-lin2

(1.Aviation Office of the Military Representative Office of the Navy Stationed in Guiyang, Guiyang 550009, China;2.Aerospace Industry Guiyang AnDa Aerospace Materials Engineering Co., Ltd, Guiyang 550009, China)

Objective To improve the toughness of ZrB2based thermal protective ceramics to meet their high thermal shock resistance requirements. Methods The in-situ Ni particles were produced as reinforced phase through precipitation-codeposition on nano ZrB2powder. Ni-ZrB2nano composites with uniform distribution were obtained by spark plasma sintering. Effects of Ni content on mechanical properties of Ni-ZrB2nano composite materials were evaluated through three-point bending test, fracture toughness test and hardness test. And the microstructures of the material were characterized by SEM and XRD. Results Introduction of Ni particles, could effectively improve the relative density of ZrB2, and increase its toughness, strength and hardness. By comparing the different content of Ni, it was suggested that ZrB2-15%Ni had excellent mechanical properties. Its fracture toughness reached to 7.8±0.3 MPa·m1/2, increased by 1 times compared with the original ZrB2material. From the microstructure obtained through SEM, it can be seen that the Ni particles are uniformly distributed on the surface of ZrB2, and the fracture was characterized by transgranular fracture and intergranular fracture, which was different from the transgranular fracture of the original ZrB2material. This was also the main reason for the remarkable increase of fracture toughness. Conclusion Introduction of in-situ Ni particles, can effectively improve the ZrB2material relative density, strength, hardness and fracture toughness. Compared with mechanical properties between different Ni contents, the ZrB2-15%Ni components have the best mechanical properties. This method can effectively improve the fracture toughness of ZrB2materials and further meet the demand of the high thermal shock resistance.

ZrB2-based ceramics; fracture toughness; Ni particle reinforced; microstructure; mechanical properties

10.7643/ issn.1672-9242.2017.09.007

TJ04;TB332

A

1672-9242(2017)09-0033-00

2017-06-21;

2017-07-28

李斌(1974—),男,山东人,工程师,主要研究方向为高温材料制备。