刀具自动补偿在复杂轮廓中应用技巧研究

2017-09-28苟建峰侯忠坤

苟建峰,侯忠坤

(1. 四川工程职业技术学院,四川 德阳 618000;2. 西安理工大学 机械与精密仪器工程学院,西安710048;3.四川建筑职业技术学院,四川 德阳 618000 )

刀具自动补偿在复杂轮廓中应用技巧研究

苟建峰1,2,侯忠坤3

(1. 四川工程职业技术学院,四川 德阳 618000;2. 西安理工大学 机械与精密仪器工程学院,西安710048;3.四川建筑职业技术学院,四川 德阳 618000 )

文章针对数控铣削中复杂轮廓零件,编程困难(往往需要自动编程,程序复杂)的问题。在分析复杂轮廓零件与刀具半径之间的成型特点基础上,采用建立刀具半径数学模型并推导出相关参数表达式,提出利用刀具自动补偿功能及宏程序中全局变量,开发出具有较高实用价值的复杂轮廓加工的参数程序。通过验证,该方法大大简化了程序,节省了加工时间,提高了生产效率和加工精度。同时也彻底改变了以往手工编程中需要人工修改刀补的问题,有效地提高了机床利用率及自动化程度。在实际生产中有一定的推广应用价值。

刀具补偿;复杂轮廓;应用

0 引言

在数控铣削加工中,一般直接根据零件轮廓的实际尺寸进行编程,往往不考虑刀具的实际尺寸对零件加工的影响[1],然后在实际加工过程中通过在数控系统中设置正确的刀补值来完成加工,而且在加工过程中可以通过修改刀补值来实现零件的粗加工和精加工。但是对于复杂轮廓零件来说,由于轮廓中的坐标值难于计算,所以手工编程难以实现。而以往对这类手工编程很难实现的复杂轮廓零件的加工往往借助CAD/CAM软件自动编程,而自动编程需要建模,后处理生成数控程序,程序极为复杂,加工效率低[3]。

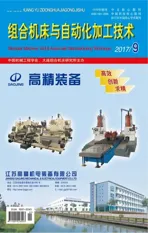

本文针对上述问题在分析复杂轮廓零件与刀具半径之间的成型特点的基础上,采用建立刀具半径数学模型并推导出相关参数表达式,提出利用刀具自动补偿功能及宏程序中全局变量,通过逐渐改变刀补参数有规律的对轮廓进行缩放,来实现复杂轮廓的加工。并结合具体零件如图1所示,利用上述方法对该零件进行了参数编程,并且通过在KVC650机床上加工验证,该方法为复杂轮廓零件的加工提供了一种全新方法,大大简化了程序,节省了加工时间,提高了生产效率和加工精度。同时也彻底改变了以往手工编程中需要人工修改刀补的问题,完全避免了人工修改刀补所产生的错误,减少操作者的劳动强度,有效地提高了机床利用率及自动化程度。在实际生产中有一定的推广应用价值。

图1 内半球体零件图

1 数学模型的建立

如图1所示,在立式加工中心KVC650上进行内半球体的铣削加工。其大部分粗加工余量已通过预钻孔的方式去除,现选用φ12的球头铣刀对该半球体进行精加工。经分析发现该内半球体的表面实际是由一个圆形在Z轴方向缩放形成。因此我们采用球头铣刀利用参数编程分层铣削来实现。同时根据加工精度确定分层铣削时每次切深。

1.1 参数变量及表达式的确定

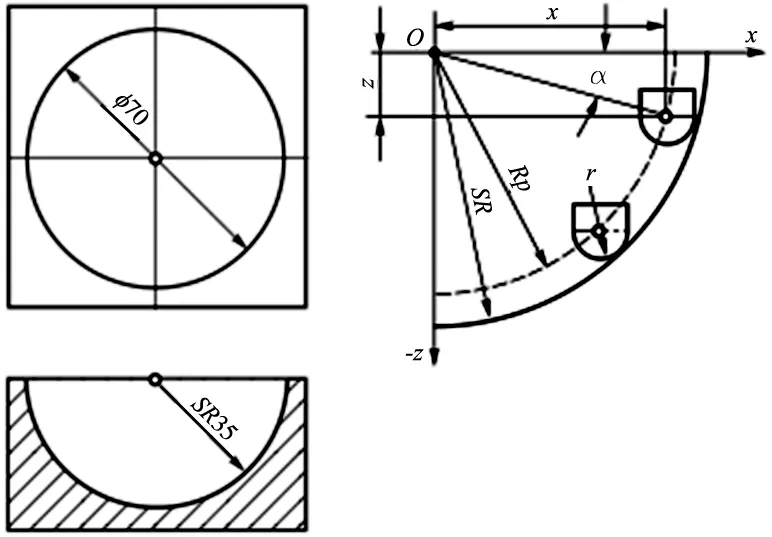

根据上述零件分析以及所选用的加工方法,首先将刀具半径和分层铣削时每次切深作为变量,因为该内半球体的表面实际是由一个圆形在Z轴方向缩放形成。即在Z轴方向是若干个半径大小不等的同心圆所构成。所以,我们可以根据三角函数将该内球体球面上任意一点水平方向上的尺寸变化作为自变量函数赋给刀具半径,Z轴方向上的变化将伴随水平方向上尺寸的变化而进行有规律的变化,因此将其作为应变量。如图2所示。图中从1~3处坐标的递减量可用下列各式计算所得。

图2 刀具加工示意图

水平方向X坐标:X1=R1+R2

X2=(R1+R2)-(R1+R2)×cosα

X3=(R1+R2)-(R1+R2)×cosβ

垂直方向Z坐标:Z1=0

Z2=(R1+R2)×sinα

Z3=(R1+R2)×sinβ

其中,R1为球头铣刀半径,R2为内半球体的球面半径,α、β为球头铣刀球心与球面球心连线与Z轴的夹角,该球面加工时往往从球面的最低点依次向上采用等角度增加分层铣削来实现;即每次切削角度的递增值均相等;假设用变量#1表示球面上垂直方向上从0~90°的角度,则:

X方向上刀心坐标为(R1+R2)×cos[#1];

Z方向上刀心坐标为(R1+R2)×sin[#1]。

刀具半径补偿递减值为:ΔR=(R1+R2)-(R1+R2)×cos[#1],刀具半径补偿值就等于球头铣刀的半径减去刀具半径补偿递减值。即R1-ΔR;它随着自变量#1角度的变化而变化,即刀具半径是一个变量。

通常我们在零件实际加工过程中,刀具半径往往作为一个常量,输入到数控系统中的刀具参数存储器中,作为系统变量被存储;且在程序运行过程中是固定不变的,而此时刀具半径确是一个变量,如还是作为系统变量来频繁地更改输入显然是不可取的,因此,如果将刀具半径值作为全局变量,使其伴随程序中自变量的变化而变化。故在此零件加工时我们选择全局变量来替代常量的刀具半径值。

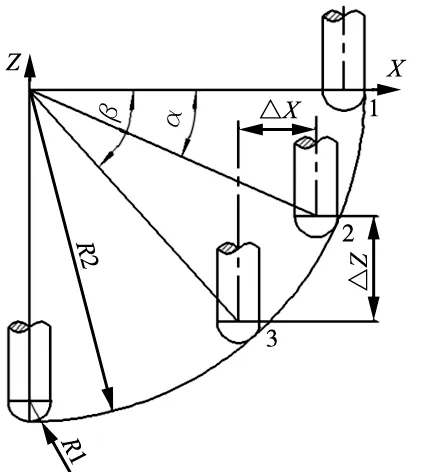

1.2 分层铣削时最大步距角的确定

通常我们在进行分层铣削加工时,Z向下刀深度一般是由操作人员根据自己的实际经验选取,其加工精度往往很难保证。而在进行曲面加工时通常是采用直线逼近方法[1]。根据作者对各种插补方法的对比分析,并结合该零件的加工特点和精度要求。选择等角度直线法加工。

采用等角度法逼近曲线时,即要节点数少,又要加工精度高[6]。因此需计算最大步距角。通常逼近误差最大值出现曲率半径最小处。所以最大逼近误差只要小于允许误差,则就可以满足加工精度要求。因此只需计算出曲率半径最小处的最大步距角便可。

曲线的曲率公式:

(1)

其中,y=f(x)为曲线,ds为曲线弧长微分,α为曲线上点切线倾角,k为曲率。

(2)

最小曲率半径Rmin通过对曲率半径求导来确定X值,然后再将其代入式(2)中便可。

(3)

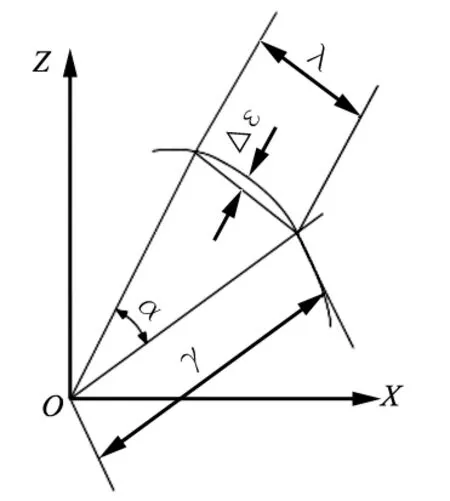

其中,α为角度步距角,λ为步距,r为曲率半径。

根据该零件加工特点及精度要求可计算得,曲面公差0.05mm , 所以取允δ=0.01 。并结合上面的式(1)~式(3)可求得:

最大角度增加量:

图3 步距角示图

因此,取角度增加量α=0.3即可满足要求。

2 宏程序及变量

2.1 宏程序

宏程序是一种以若干变量通过各种算术运算,逻辑运算,和循环、转移等指令组合在一起的可以灵活运用的程序[4]。其特点是:在加工形状相似,但大小不一的零件时。不需要重新编写程序,只需改变程序中变量的赋值,就可以实现形状相似、规格不同工件的加工。用户宏程序主体中也可以使用变量。变量与变量之间既可以赋值,也可以运算、指令转移等,有利于用户对各种复杂零件加工程序的编制,减少甚至免除了手工编程时繁琐的数值计算,简化了程序的编制,提高工作效率[8]。

2.2 变量

所谓变量指没有固定值,往往可以改变的数。常常以非数字的符号来表示。数控系统不同,变量表示方法也不同。FANUC系统中变量通常以变量符号“#”和变量号来表示[5]。根据变量号及作用,用户宏程序的变量可分成四种类型如表1所示[10]。

表1 变量分类及功能

根据上表对所述变量得功能及特点进行分析,得出该零件在进行程序编制时,刀具的补偿值选用全局变量进行编程。

3 宏程序开发与实施

完成该复杂零件轮廓与倒角之间的成型分析,以及通过所建立的倒角数学模型推导出正确合理的参数表达式,并且确定合适的参数。选用FANUC0i系统利用刀具自动补偿功能及宏程序中全局变量进行参数编程,宏程序如下:

O1234;

G17 G21 G40 G49 G80 G90 G94; (程序初始化)

G00 G54 X0 Y0; (建立工件坐标系)

S1800 M03; (主轴正转)

G43 Z20 H03 M08; (建立刀具长度补偿)

#1=0; (初始步距角赋值给#1)

#2=6; (球头铣刀半径赋值给#2)

#3=35; (内球体半径赋值给#3)

G01 Z0 F120;

WHILE [#1 LE 90] DO 1;(WHILE语句)

#100=[#2+#3]-[#2+#3]*COS[#1]; (半径递减值)

#101=#2-#100; (半径值)

#102=-#3+[#2+#3]*SIN[#1];(Z向深度值)

G42GO1X[#3-#100]YOZ-#102D#101F100;(x、z轴联动进刀建立刀具半径补偿)

G02X[#3-#101]YOR[#3-#101]; (铣削整圆)

#1=#1+0.3; (计算下一步进刀角度)

END 1; (WHILE循环结束)

G91 G28 Z0; (Z轴返回参考点)

M30; (程序结束)

4 加工验证

完成上述零件的程序编制后,首先选用KVC650机床,φ20mm的球头铣刀,转速1800r/min,进给速度800mm/min,进行实际加工,完全达到零件的要求。与此同时,为了验证效果,我们又用CAD/CAM软件自动编程加工,所有参数设置均完全相同。结果两种程序加工零件的质量几乎没有差别,但宏程序从程序行数及文件大小远小于CAD/CAM软件自动生成的程序,大大节约了走刀时间。在程序的实用性方面而言,该方法彻底改变了以往手工编程中需人工修改刀具补偿(无需修改刀补)的问题,可以和自动编程一样实现一次输入,完全加工完成。但若采用自动编程方式,从造型、产生刀路到生成程序、DNC程序传输,两者的加工效率不可比拟[7]。如表1所示。因此妙利用刀具自动补偿功能及系统参数对复杂轮廓零件进行宏程序编程非常可取。

表2 两种编程方式的程序比较

5 结束语

通过巧妙利用刀具自动补偿功能以及宏程序当中的全局参数完成对上述零件的程序开发充分表明:①该方法为复杂轮廓零件的加工提供了一种全新的思路。②彻底改变了以往手工编程中需要人工修改刀具补偿的问题,同时也完全避免了人工修改刀补所产生的错误,减少操作者的劳动强度,有效地提高了机床利用率及自动化程度。③该方法编写的程序和采用CAD/CAM软件自动编程相比较,该方法可以大大简化程序,增强数控系统的功能。节省加工时间,提高生产效率及产品的合格率。在实际生产中有一定的推广应用价值。

[1] 苟建峰,彭美武,杨保成.基于高精度非圆二次曲线零件加工策略研究[J].组合机床与自动化加工技术,2015(6):146-148.

[2] 薛明,赵薇.基于数控车削非圆二次曲线零件加工的研究[J].组合机床与自动化加工技术,2013(4):129-131.

[3] 顾雪艳.数控加工编程操作技巧与禁忌[M].北京:机械工业出版社,2008.

[4] 斯密德.FANUC数控系统用户宏程序与编程技巧[M].北京:化学工业出版社,2007.

[5] 陈洪涛.数控加工工艺与编程[M].北京:高等教育出版社,2003.

[6] 杨静云,石玉宝.数控编程与工艺对椭圆曲面加工精度的影响[J].制造业自动化,2010(15):44-47.

[7] 郭德桥.基于球头铣刀在斜面加工中的参数编程研究[J].组合机床与自动化加工技术,2013(5):98-100.

[8] 关颖. 基于FANUC 系统的双曲线宏程序编制与加工解析[J].机床与液压,2012,40( 8) : 59-60.

[9] 徐巍,王宇晗. FANUC 和SIEMENS 的宏程序处理非圆曲线的编译实例[J]. 组合机床与自动化加工技术,2008(9):72-74.

[10] 陈益林,卢端敏.系统变量在数控铣削加工中的应用研究[J].组合机床与自动化加工技术,2011(6):81-84.

(编辑李秀敏)

AppliedintheComplexContourCuttingToolAutomaticCompensationTechniqueResearch

GOU Jian-feng1,2,HOU Zhong-kun3

(1.Sichuan Engineering Technical College,Deyang Sichuan 618000,China;2.School of Mechanical and Precision Instrument Engineering,Xi′an University of Technology,Xi′an 710048,China)

Aiming at complex contour with chamfer parts in nc milling and programming difficult (often require automatic programming, process complex). Based on the analysis of complex profile parts and molding characteristics between chamfering, on the basis of the chamfering mathematical model is established and the related parameters is deduced expressions, put forward the use of tool automatic compensation function and macro program global variables, developed has high practical value of the parameters of the complex contour machining process. Through validation, this method greatly simplifies the process, to save the processing time, improve the production efficiency and machining accuracy. Also changed ever need to manually modify the knife in the manual programming problems, effectively improve the utilization rate of machine and degree of automation. In the actual production has a certain application value.

tool compensation; complex contour; application

TH161;TG51

:A

1001-2265(2017)09-0107-03

10.13462/j.cnki.mmtamt.2017.09.027

2016-10-27;

:2016-12-05

苟建峰(1983—),男,陕西宝鸡人,四川工程职业技术学院副教授,博士,研究方向为数控加工技术,(E-mail)gjf0423@163.com。