基于机器视觉的机床对刀自动测量系统

2017-09-28刘自然程晓辉颜丙生陈仁权

刘自然,程晓辉,颜丙生,陈仁权

(河南工业大学 机电工程学院,郑州 450007)

基于机器视觉的机床对刀自动测量系统

刘自然,程晓辉,颜丙生,陈仁权

(河南工业大学 机电工程学院,郑州 450007)

针对机床加工制造业中传统人工测量作业进行对刀操作中具有的不足,设计了一套基于机器视觉的机床对刀自动测量系统。该系统借助于LabVIEW视觉开发函数库完成相机标定工作、图像采集、图像处理以及边缘检测,针对Hough变换的不足进行优化计算处理完成对刀点坐标的提取。利用实际待加工工件进行自动测量试验,试验结果表明自动测量系统具有比人工测量更高的精度和速度,证明了自动测量的有效性和可行性,为机床工业自动化的进一步发展提出了更多的技术思路。

对刀操作;机器视觉;自动测量;Hough变换

0 引言

在机械加工领域,伴随产业升级的需求,机械产品加工的精密度和复杂度逐步提高,数控机床的应用愈加广泛。在数控机床加工过程中,通过对刀操作确定加工的起始点严重关系到后续加工的准确性。传统型操作通过人工测量确定刀具补偿值,这种操作通常占用大量工作时间并且具有较大的测量误差,难以满足高精度加工的要求。自动对刀装置以及自动测量系统大大避免了人工测量对刀的弊端,随着科研人员深入研究,相继出现接触式对刀[1]和基于机器视觉等多种对刀技术。接触式对刀是通过测量刀具与待加工工件相接触的测量专用尺的数据实现对刀操作,但对刀精度低操作复杂;基于机器视觉的对刀技术在一定程度上弥补了这种不足,具有较大的深入研究的价值。

利用NI公司所开发的可视化编程环境LabVIEW及其IMAX Vision函数库开发出机床对刀自动测量系统。系统进行形状角计算,对目标图像轮廓进行形状分类,使得系统可以自适应的选择对应图像处理方法;Hough变换是机器视觉中进行直线或线段检测的经典算法,但其具有存储空间大、计算时间长、可靠性不稳定等不足,在进行提取对刀点坐标时利用Hough变换并进行优化处理,可使定位对刀点更加迅速和准确。

1 对刀自动测量系统组成及原理

数控机床对刀自动测量系统主要用于数控铣床对刀辅助测量,经过调整可通用于各种类型数控机床中,其主要组成部分为工控计算机、图像采集卡、CCD相机等。为简化系统设计采用两个数字相机采集图像信息,其中一个安装于垂直于机床基座的竖直方向,用于采集整个待加工工件俯视图像(X-Y平面),另一个安装于水平方向垂直于机床竖直主轴(Z轴)方向,主要用来采集刀具与加工工件水平方向相对位置图像信息。

竖直方向的相机需经过标定确定畸变系数从而校正相机成像,经过滤波、增强等处理降低图像噪点,利用二值化、局部分割等算法将目标图像区域从整个图片中提取出来,经过边缘检测算法提取出目标边缘特征,利用Hough变换及其优化计算结合机床空间坐标系相对关系计算出对刀定位点坐标;水平方向相机需要进行像素距离当量计算,根据像素与实际物理尺寸比例关系计算出刀尖与工件表面距离。

图1 对刀自动测量系统组成示意框图

2 相机标定及图像处理

2.1 相机标定

通过相机标定计算出相机的内外参数矩阵和畸变系数从而确定相机图像坐标系与世界坐标系之间的转换关系。

利用LabVIEW视觉组件Vision中的标定模块Calibration Training可以方便的求解出相机的内参数矩阵。选择圆心邻间距为12mm的圆形标定靶作为标定模板,选择Calibration类型为Camera Model(Grid),拍摄5幅以上的图片,选定其中一个作为模板然后进行训练,调整出清晰图片并进行圆点边缘提取。经过图像的训练计算出相机的内参矩阵M1如式(1)所示:

(1)

由于水平方向相机仅用来测量刀尖与待加工工件之间的Z轴方向相对距离,没有其他坐标转换,只需要根据实物的实际物理尺寸和采集到的图片中相应的像素尺寸计算其像素与距离比例值就可以完成标定,由此可以计算出标定系数为k=Ld/Lp,其中Ld为实物上两点实际距离,Lp为图像之中两点间像素点数。

根据相机用途及畸变类型选用带有两个畸变参数的Polyno-mial(k1,k2)模型,利用竖直方向相机标定方法确定标定模板图像。将已知长度20mm的标准件安装于水平方向相机正前方,通过加载标定模板图像进行多次标准件长度摄像测量,分别对测量值和所对应的像素值计算均值,最终确定标定系数为k=0.00228mm/pixel其中pixel为像素点。

2.2 图像采集与预处理

在完成相机标定之后在LabVIEW开发平台编制图像采集程序,调用”IMAQ Create”建立图像采集通道。经过设置采集通道采集速率调用”IMAQ Grab Acquire.VI”采集摄像机采集的图像;调用”IMAQ WindZoom”以工件中心位置为基准设定提取的ROI区域范围,而后将提取过的图像显示到目标窗口区。图2为ROI区域提取模块子VI程序框图。

图2 ROI区域提取模块子VI框图

为降低图像处理整体的运算量缩短计算时间,利用LabVIEW中IMAQ Extract Single ColorPlane VI将图像进行灰度化转换;IMAQ Equalize VI 将图像进行直方图转换而后进行像素的均衡分配达到线性化的显示效果,可使灰度化后的图像灰度级分布趋向均衡化,可以较好改善图像清晰度;IVA GrayFilters-NthOrder VI中值滤波器将图像进行中值滤波,可以有效滤除噪点,并可以保持图片较高的清晰度。具体程序框图如图3所示。

图3 图像预处理程序框图

2.3 图像分割及边缘检测

原始图像包含有目标图像和具有复杂特征的背景图像信息,通过图像分割处理将目标信息在整体图像中凸显出来,即二值化处理。为提高分割精度以及防止固定阈值分割将背景与目标混淆,本文采用LabVIEW中IMAX Vision局部阈值分割函数IMAQ Local Threshould VI,其中局部分割方法选择Niblack方法。

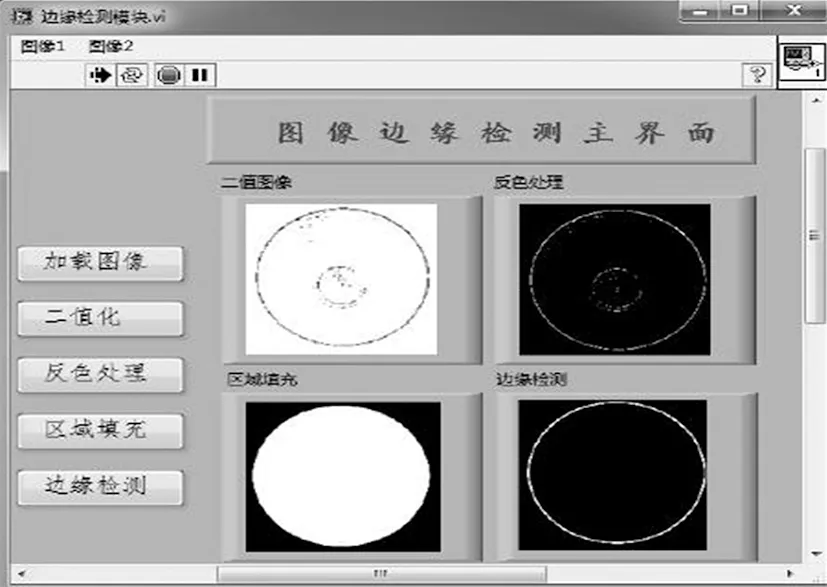

为改善检测出的边缘出现的断续的情况提高检测质量,调用反转二值图像函数”BinaryImage Inversion”将图像二值化并用1填充边界点将非边界点零化,调用区域填充函数”IMAQ FillHole VI”将空洞填充,最后利用Canny边缘检测函数”IMAQ CannyEdgeDetetion VI”检测工件边缘。完整的图像边缘检测子VI程序框图如图4所示,检测模块界面如图5所示。

图4 图像边缘检测子VI程序框图

图5 边缘检测模块界面

3 对刀点定位

3.1 形状角类型分类

为了提高自动测量系统自适应程度,由于形状角的值与所在位置和方向无关而与轮廓的几何形状有关,利用几何不变量-形状角Dα对经处理过的图像进行先期形状类型分类。形状角Dα的定义如下:

(2)

其中,αi、gi和mi的定义为:对于轮廓上的每一点,定义其余轮廓质心的连线为mi该点的对应法向量为gi二者夹角的定义为αi,轮廓上每一点对应αi的平均值就是该闭合曲线的形状角Dα,如图6所示。

图6 形状角计算示意图

由于不同形状的形状角数值呈现相对固定的特征,因此可以根据预先计算的不同形状的形状角特征值预设判断阈值来判定图像中轮廓的形状。在本系统中经过计算,圆形的形状角为5.30±0.05,将其设置为阈值1;矩形的形状角为78±2,将其设置为阈值2。系统通过判断计算出的形状角数值与阈值对比即可判定轮廓形状。

3.2 Hough变换优化计算提取矩形工件特征点

对于矩形表面利用Hough变换检测工件边线直线,计算边线的交点即确定矩形的角点。在图像平面中直线上的每一个点经过Hough变换到参数空间呈现为一条曲线,计算各个曲线角点即可求出图像空间中的直线。

首先搜索二值化后的图像的非零点,将一点作为起始点M(x1,y1),以此为中心框取一个矩形区域,对该区域中非零点Ni(xi,yi)逐个扫描,对其中两非零点所对应的直线参数对(ρi,θi)进行计算:

(3)

通过上述计算,在不同参数区间中的直线对数量不同,若直线对数目小于预先设定的阈值数目,则清空初始起始点重新计算,否则就开始检测其他区域的非零点;在其他区域中的非零点Ki(xc,yc),令θc=θi,根据公式(3)计算ρc,如果满足|ρi-ρc|<=σρ,则Ki(xc,yc)属于该直线,将累加器进行加1操作并将Ki(xc,yc)置0。循环运算直至没有非零点。累加器数值若大于预设直线阈值则判定该直线存在,对其峰值点进行直线拟合得到图像中直线。计算四条直线的交点即为矩形角点坐标,对角线的中心点则为矩形中心点。

3.3 Hough变换优化计算提取圆形工件特征点

(a)横向扫描获取直径 (b)纵向扫描获取直径 (c)获取圆心图7 圆心定位

r=max((xmax-xmin)/2,(ymax-ymin)/2)

(4)

其中,xmax和xmin是轮廓线最大和最小x坐标,ymax和ymin是轮廓线最大和最小y坐标。

3.4 Z向距离计算

Z向距离检测即检测刀具刀尖到工件上表面的距离。首先采集水平方向刀具与待加工工件相对位置的图像信息,经过与图像的预处理和边缘检测如图8所示,检测提取出刀具和待加工工件的轮廓,而后将对刀平面进行直线插值拟合,拟合出工件上边缘直线方程:

Ax+Bx+C=0

(5)

同时检测出刀具轮廓下边缘y坐标最低点,根据点到直线距离计算公式计算出刀具到对刀平面的直线距离:

(6)

利用标定系数计算出实际Z向距离L=D×k,由此完成对刀工作。

图8 Z向对刀图像处理示意

由于计算的繁杂性,本文利用MATLAB脚本节点实现上述定位计算。

3.5 自动测量流程

系统完整的测量流程如图9所示,开始自动测量后先对图像进行预处理消除噪声影响,通过边缘检测提取轮廓;通过计算形状角对图像中闭合轮廓进行自动分类,接着对不同形状待加工工件上表面分别通过经过Hough变换的不同优化计算过程提取对刀定位点坐标;与此同时对水平方向相机采集到的图像进行处理,并提取Z向对刀距离。

图9 自动测量流程图

4 试验分析

选用一经过初步加工的圆形零件作为试验主体,将其装夹于虎口钳上,在图像采集的启动主界面(图10)打开CCD镜头并做相应机床调整使得工件可以完全显示在图像显示窗口,直接点击“自动测量”开始自动执行图像滤波、灰度化、直方图均衡以及边缘检测等处理,具体测量结果经自动计算显示在图11的对刀点坐标提取主界面中。对于试验状态的待加工工件的定位坐标(X,Y,Z)为(184.042,-111.225,-69.325),半径为50.012mm。

图10 图像采集启动主界面图

图11 对刀点坐标提取主界面

选用经数控机床初步加工工件作为试验主体,初步加工后数控系统显示外圆半径为50.015mm,固定待加工工件位置不变,多次移动机床主轴并回归原位置,采用自动测量与手动电子游标卡尺测量计算进行对比。具体对比情况如表1所示,从对比表中可以直观看出自动测量系统具有比人工测量有较高的测量速度;本系统经多次自动测量测量误差均影响到第二位精确数字,而手动测量测量误差最大影响到小数点后第一位数字,由此可以证明自动测量具有较大的稳定性;对于工件直径φ以三次测量数值的均值为有效值以原始加工数控系统显示数值为基准,本系统与手动测量的相对误差分别为0.002%、0.012%。

表1 自动测量与手动测量结果对比

5 结论

本文利用LabVIEW开发平台的机器视觉模块包含有的视觉函数库,方便快速开发出适应于数控机床对刀的自动测量系统,并且经过适当调整可以通用于大部分种类机床。经过试验实际测试,自动测量系统具有较高的测量精度和测量稳定性,同时测量速度远大于人工测量,充分证明了系统的有效性,对于机床对刀以及自动对刀方面的更进一步发展提供了更多的技术支撑。

[1] 李西,唐凯.菌型叶根铣刀的非接触式自动检测方法研究[J].东方汽轮机,2015(4):37-40,60.

[2] 刘自然,朱亚娜,颜丙生,等. 基于实时高频率分辨率的附件机匣振动测试系统[J]. 组合机床与自动化加工技术,2015(8):86-89.

[3] 朱亚娜,颜丙生,刘自然. 仓储粮虫监测系统研究[J]. 中国农机化学报,2016,37(5):191-195.

[4] 赵莉华,张亚超,金阳,等. 基于LabVIEW和Matlab虚拟实验室的实现[J]. 实验室研究与探索,2014,33(4):62-64,67.

[5] 石康,叶宏,胡安灿,等. 一种基于LabVIEW的机器视觉标定和校正方法[J]. 激光与光电子学进展,2014,51(10):127-136.

[6] Harris C,Stephens M. A Combined Corner and Edge Detector[C].UK: Proceedings of the Fourth Alvey Vision Conference,Manchester,1998: 147-151.

[7] 杜丽霞,李菲. 基于LabVIEW的机器视觉实现:轨距检测算法[J]. 实验室研究与探索,2015,32(2):122-124,131.

[8] 李春森. 基于labVIEW和IMAQ的LCD机器视觉精确检测系统[J]. 电子技术,2003,30(3):4-5.

[9] S K Singla ,R K Yadav. Optical Character Recognition Based Speech Synthesis System Using LabVIEW[J]. Journal of Applied Research and Technology, 2014,12(5):919-926.

[10] Moravec H P.Towards Automatic Visual Obstacle Avoidance[C].Cambridge: Proceedings of International Joint Conference on Artificial Intelligence, 1977:584- 590.

(编辑李秀敏)

AutomaticMeasuringSystemofMachineToolBasedonMachineVision

LIU Zi-ran,CHENG Xiao-hui,YAN Bing-sheng,CHEN Ren-quan

(School of Mechanical and Electrical Engineering, Henan University of Technology, Zhengzhou 450007, China)

Aiming at the shortcomings of the traditional manual measurement operation in the machine tool manufacturing industry,it designed a set of machine tool automatic measurement system based on machine vision . The system is calibrated with the aid of LabVIEW development function library, then it implements image acquisition, image processing, and edge detection tasks. The optimization of the Hough transform is carried out to optimize the extraction of the dots. It using the actual workpiece to be processed for automatic measurement test,that proved the automatic measurement system with the more effectiveness and feasibility has a higher accuracy and speed than manual measurements.The system put forward more technical ideas for the further development of machine tool industry automation.

knife operation; machine vision;automatic measurement; Hough transform

TH161;TG68

:A

1001-2265(2017)09-0099-04

10.13462/j.cnki.mmtamt.2017.09.025

2017-06-30

刘自然(1962—),男,河南新县人,河南工业大学教授,硕士生导师,研究方向为动态测试技术、机电传动与控制技术,(E-mail)liuziran@haut.edu.cn;通讯作者:程晓辉(1990—),男,河南濮阳人,河南工业大学硕士研究生,研究方向为动态测试技术,(E-mail)cxh110@foxmail.com。