基于变频调节的泵阀联合系统节能性控制研究*

2017-09-28木合塔尔克力木胡成龙张光武

刘 鹏,木合塔尔·克力木,胡成龙,张光武

(新疆大学 机械工程学院,乌鲁木齐 830047)

基于变频调节的泵阀联合系统节能性控制研究*

刘 鹏,木合塔尔·克力木,胡成龙,张光武

(新疆大学 机械工程学院,乌鲁木齐 830047)

为了电液伺服系统解决泵控高效节能性与阀控快速响应性及控制精度高不兼容的特性,搭建基于变频调速的泵阀联合系统。首先对泵阀联合控制系统做模型分析,为了改善系统的节能性,建立基于变频调速的泵控回路。同时运用模糊PID控制算法设计压力控制器,实时监控泵口压力,平稳快速的调节电机转速。为了提高液压缸位置精度,阀控回路设计前馈补偿PID控制,对液压缸位移实时追踪。通过AMEsim与Simulink的联合仿真,表明泵阀联合控制系统相比传统的电液比例伺服系统响应速度更快,控制精度更高,节能性明显得到提升。

泵阀联合控制;变频调节;模糊PID

0 引言

液压伺服控制系统广泛应用于现代化工业生产的各个领域[1],具体表现在工程机械,锻压机械,船舶的舵机控制等,但是普通的液压伺服控制系统存在着能源利用率低或者动态响应慢,控制精度低的缺点。“中国制造2025”与“中国十三五节能环保规划”的实施和推进,社会对节能降耗日益重视,发展节能型液压元件及控制系统也成为液压传动的重要发展方向。付永领等[2]针对泵阀并联系统提出一种分级压力控制方法,但只研究了定位控制效果,没有对系统动态跟踪进行分析;王洪斌等[3]设计一种自适应反推滑模控制策略应用于直驱式泵控缸系统,但本质上泵控系统仍是直驱式系统。因此能解决泵控高效率与阀控高精度的兼容性,建立泵阀联合控制系统,就能在发展节能型液压伺服系统上迈上一大步。

近年来,为了探索液压系统节能的新道路,变频技术得到了发展与应用。即变频电机链接定量泵通过电机转速的调节达到泵流量的调节,从源头上达到节能性。徐兵等[4-7]将变频技术应用到液压电梯控制系统中节能性比传统液压系统提升40%,变频技术成了液压控制的重要发展方向。本文主要针对泵阀联合系统的控制研究,建立泵阀联合系统的数学模型,对系统的节能性和定位设计相应的控制策略,将变频技术应用到液压控制系统中,同时应用新型控制策略到泵阀联合系统中获得更好的节能性。

1 泵阀联合控制模型

泵阀串联控制原理图如图1所示。

图1 泵阀串联控制原理图

由图1可知,泵控部分和阀控部分串联组成泵阀联合控制系统。泵控部分由变频器,压力控制器,电机1,液压泵2,安全阀3,蓄能器4组成。阀控部分由位置控制器,负载,伺服阀5,液压缸7组成。在泵控部分由于没有溢流阀,所以系统的泄露很少,自然系统的效率增加,节能性提高。同时设定系统压力Pr,通过传感器检测泵口压力Ps,压力控制器的积分环节和比例增益环节如下关系:

式中,T1—压力调节器的积分系数(s);

K1—压力调节器的比例系数(rad/(Pa·s))。

得到的给定转速信号Wr进入变频器,调节器的调节类型主要分为转矩电流、磁链、转速的调节[8-10]。考虑本文研究方向,忽略磁链、转矩电流动态影响,研究转速调节器对电机调速的影响。电机转速调节器由积分和比例放大环节组成,则转矩电流由如下表示:

式中,T2—电机转速调节器的积分系数(s);

K2—电机转速调节器的比例系数(rad/(Pa·s));

Wm—电机输出转速(rad/s)。

同时对电机进行模型建立得其电磁转矩公式如下:

Te=KmiST

式中,Km——电磁转矩对转矩电流的比例参数;

Te——电机电磁转矩(N·m)。

电机运动方程:

式中,TL—电机负载转矩(N·m);

J—电机转动惯量(kg·m);

D—电机阻尼(N·m·s/rad)。

可得电机转速Wm与系统压力Ps的传递关系如图2所示。

图2 系统压力与电机转速的传递框图

由于没有溢流阀参与压力的调节,系统压力调节是改变电机转速进行实现的,同时蓄能器在压力调节过程中起到至关重要的作用。由于系统流量周期性的变化,变频电机的响应存在延迟,响应速度达不到,因此液压系统的供给流量达不到需求的流量,以致于蓄能器不断充放油液来进行补给,因此系统压力周期性的变化。根据系统压力的变化来进行调节电机的转速,进而满足系统的需求流量,也使得系统压力趋于稳定。

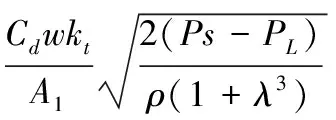

利用机理模型建立法对阀控部分建模,根据流量连续性方程、系统的节流方程、液压缸的力平衡方程[11]得:

QL=Kq1Xv-Kc1PL

式中,Q1,Q2分别为无杆腔与有杆腔的流量,QL为负载流量,PL,P1,P2分别为负载压力、无杆腔与有杆腔的压力,XV,Xt分别为阀芯位移、液压缸活塞的位移,A1,A2,λ分别为无杆腔的有效面积、有杆腔的有效面积、两者之比,Kq1,Kc1分别为系统的开环增益、流量压力增益系数,β,M,b,fc分别液压油弹性模量、负载的有效质量、阻尼系数、摩擦力。

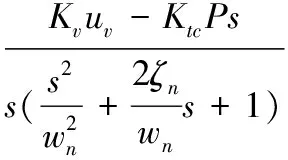

由以上3个公式简化可得:

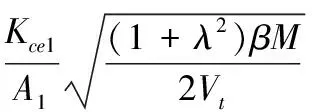

式中:ζn为阻尼比,KV为系统的开环增益系数,wn为固有频率,Ktc为系统的等效泄露系数。其表达式如下:

由于Kce1=Kc1+Ctc且Kc1>>>Ctc,则Kce1取决于Kc1。又因为Kc1与Ps成反比,则当Ps下降的时候系统的阻尼比增高,稳定性好,但是系统的开环增益降低,抗干扰能力差。为了提高阀控部分的响应速度和控制精度采用前馈补偿PID控制,使系统得到改善。

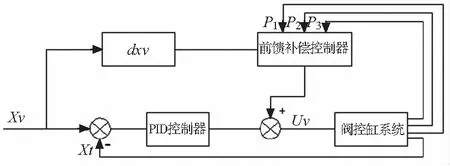

2 前馈补偿PID控制器设计

如前所述,为了使系统中阀控回路响应速度快,控制精度高,运用传统的PID控制器虽然能消除各种状况的影响,然而被控量的偏差是进行反馈控制调节的,扰动总是发生在反馈调节之前[12]。前馈补偿PID控制器是在外干扰信号对被控量产生偏差前进行调节,使得调节及时。本文以期望速度,系统压力波动,以及液压缸两腔的压力作为干扰信号。前馈补偿PID传递关系如图3所示。

图3 前馈PID控制框图

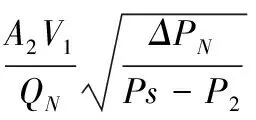

前馈控制量的控制率为:

式中,ΔPN为伺服阀的额定压力,QN为伺服阀的额定流量。

3 模糊PID控制器设计

变频电机的控制信号是积分与比例构成的压力偏差信号,PID比例环节放大运算压力误差,加快动态响应。积分环节用来消除稳态误差。但是电机的转速会因为比例系数过大而产生波动,压力动态调节的精度和灵敏度因为系数过小受到影响。积分时间常数过大,电机转速会有明显的迟滞。积分时间常数过小,加剧系统压力的动态震荡。因此选择合适的积分时间常数和比例系数至关重要[13]。

模糊PID控制器将比例系数和积分时间常数进行自我整定,由控制经验设计的模糊控制器,在线修正模糊控制器的控制参数和模糊规则省略对控制对象建立数学模型,因而表现出自我整定的作用且适用于非线性系统。模糊控制器的设计框图如图4所示。

图4 模糊控制设计框图

针对本文比例模糊控制器的输入量Up是压力误差的绝对值,输出量是PID控制器的比例系数。积分模糊控制器的输入量Ui是压力误差变化率的绝对值,输出量是PID控制器的积分系数。当误差较大时,适当降低比例系数,防止过大的比例增益,使电机转速过高;当误差较小时,提高比例系数,提高压力控制的灵敏度和快速响应;当误差有增大的趋势时,应加快电机速度调节,需要提高积分系数;当误差有减小趋势时,适当的减少积分系数,减少电机转速调节工程中的震荡过程。以积分系数模糊控制器为例,输入量由:0、较小、较大、大4个等级。模糊集为{O,PS,PN,PB},偏差量导数的绝对值的轮域为{0,1,2,3},输入量变化划分如图5所示。

图5 输入量变化划分

输出量也分为3级:0,较小,较大,大。模糊集为{O,PS,PN,PB},论域为{0,1,2,3},输出量的变化划分如图6所示。

图6 输出量变化划分

积分系数模糊控制器的控制规则如下:若Ui为0,则Ki为0;若Ui为较小,则Ki为较小;若Ui为较大,则Ki为较大;若Ui为大,则Ki为大;根据控制规则可得如图7所示。

图7 模糊控制规则

同样的比例系数的模糊控制也是如此。

4 仿真试验

为验证本文所提泵阀联合控制系统的可行性,利用AMEsim和Simulink联合仿真进行验证,其中AMEsim完成泵阀联合系统的模型的搭建,Simulink进行控制器的设计实现,为对比研究泵阀联合控制系统的动态特性和系统效率,将系统控制效果与电液比例伺服系统进行比较,为了客观对比,应使两系统额定流量相当。图8为泵阀联合系统的仿真原理图,图8a为仿真界面,图8b为联合控制的Simulink控制界面。

(a)泵阀联合系统的仿真原理图

(b)联合控制的Simulink控制界面图8 泵阀联合系统的仿真原理图

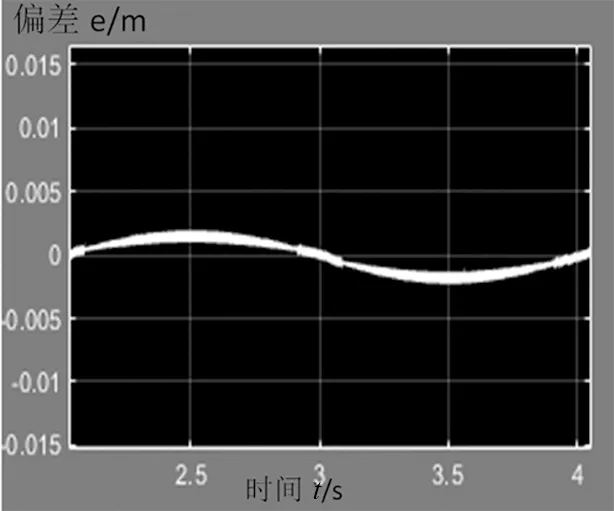

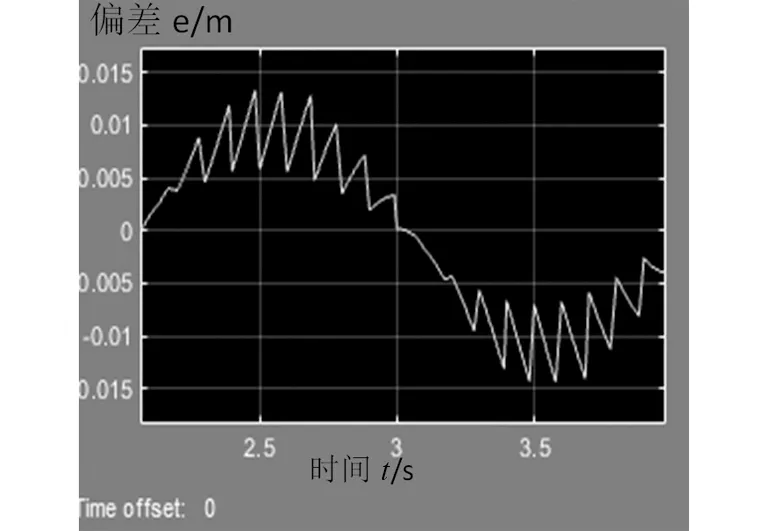

两个系统中的主要仿真参数:执行机构液压缸的行程100mm,缸径20mm,杆径10mm,负载的质量100kg。伺服阀的频带80Hz,额定电流40mA,额定压力21MPa,额定流量8L/min。液压泵的排量5mL/r,额定转速为1500r/min。系统的工作压力设定在10MPa。令液压缸做正弦运动,运动轨迹为yr=0.03sin(πt-π/2)+0.05m。图9是两个系统的跟踪动态对比图,发现基于变频器的泵阀联合控制系统经过前馈补偿后控制精度很高,而电液比例伺服系统存在滞后,且有一定的震荡。

(a)泵阀联合系统位置跟随曲线

(b)泵阀联合系统误差曲线

(c)电液伺服系统位置跟随曲线

(d)电液伺服系统误差曲线图9 泵阀串联系统与电液伺服系统的动态跟踪

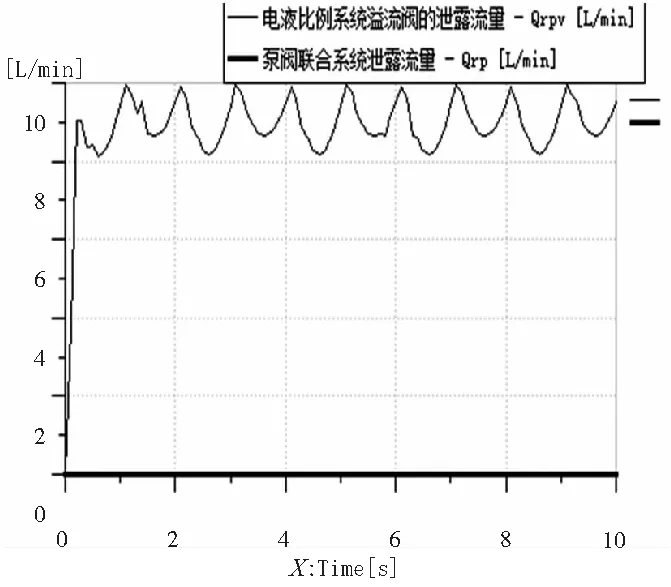

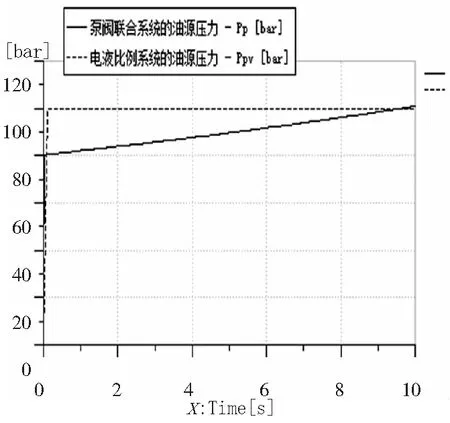

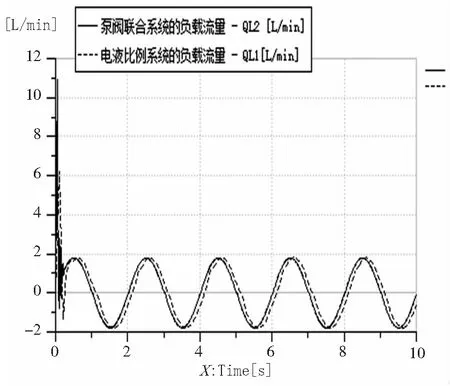

为研究泵阀联合控制系统的节能性,得到仿真结果,泵阀联合系统的系统流量会根据需求来进行调节,相比电液比例系统恒定的系统流量,不存在溢流量所以更加节能。如图10~图12所示。

(a)系统流量

(b)泄露流量图10 系统流量与溢流损失

(a)油源压力

(b)负载压力图11 油源压力与负载压力

图12 负载流量

分别测试了电液比例系统和基于变频器的泵阀联合控制系统单个周期内的功耗如表4所示。

表4 两个系统的功耗对比

由表分析得出泵阀联合系统78%的功耗比电液比例系统58%的功耗节能性更好。因此泵阀联合控制系统具有很好的节能性,同时拥有高精度快响应的特性。

5 结论

为综合高效节能性和高精度,快响应的优势。

(1)提出了基于变频调节泵阀联合控制系统的原理,在源头上改善液压伺服系统的溢流损失,从而提升系统效率。系统精度由于外界的干扰有很大的影响,前馈补偿PID控制器的设计达到消除干扰的作用。

(2)通过仿真试验验证了基于变频调节泵阀联合系统的可行性,为液压控制在工程机械领域奠定了基础,使得未来在锻压机械,机床控制等得到合理的应用。

(3)通过试验研究泵阀联合控制系统的节能效果,研究表明,相同工况下泵阀联合系统的效率能达到将近80%,对比电液伺服系统节能效果显著。但是由于油源压力还是存在波动,如果能使得趋于稳定,系统效率能进一步的提升。

[1] 王守城,容一鸣,固国芬. 液压传动[M]. 北京:北京大学出版社,2013.

[2] 付永领,张卫卫,纪友哲. 电机泵阀作动系统的分级压力控制及效率分析[J]. 北京航空航天大学学报,2011,37(12):1552-1556.

[3] 王洪斌,张永顺,冯少婵. 直驱泵控缸系统建模及自适应反推滑模控制[J]. 电机与控制学报,2011,15(9):92-98.

[4] 徐兵,张斌,林建杰. 变频驱动液压电梯系统能耗特性[J]. 机械工程学报,2006,42(8):137-142.

[5] Xu Bing,Liu Yingjie,Yang Huayong.Simulation Study of the Novel Valve Arrangement Used in Hydraulic Control System[C]//The Sixth International Fluid Power Conference.Dresden,2008:139-146.

[6] Tang Qiuhua,Li Jie,Floudas C A,et al.Optimization Framework for Process Scheduling of Operation dependent Automobile Assembly Lines[J].Optimization Letters,2012,6(4):797-824.

[7] Hyun Chuliu,Kim Yeongho,Kim Yeokeum.A-Genetic Algorithm for Multiple Objective Sequencing Problems in Mixed Model Assembly Lines[J].Computers Operations Research,1998,25(7/8):67.

[8] 曲建伟,冯晓云,孙鹏飞,等. 转差频率矢量控制系统PI调节器参数计算[J]. 变频器世界,2010,30(10):57-60.

[9] 陈德传, 何旭亮. 异步电动机 T 型等值电路参数估算的新方法探讨 [J]. 电气传动自动化,2003,25(1):20-22,43.

[10] 马小亮.矢量控制系统的解耦与调节器设计[J].电气传动,2009,40(1):3-6,10.

[11] 王春行. 液压控制系统[M]. 北京:机械工业出版社,1995.

[12] Koren Y, Lo C C. Advanced controllers for feed drives[J]. CIRP A nnals-Manufacturing Technology, 1992, 41(2): 689 -698.

[13] 张哲,孔祥东,李彬. 基于变频调节的快锻液压机泵阀复合控制研究[J]. 机械工程学报,2014,20(9):75-80.

(编辑李秀敏)

EnergySavingControlResearchBasedonTheInverterControlofPumpandValveCooperateSystem

LIU Peng, MUHETAER Ke-li-mu, HU Cheng-long, ZHANG Guang-wu

(School of Mechanical Engineering , Xinjiang University , Urumqi 830047,China)

In order to solve pump control electro-hydraulic servo system efficiency and fast valve control responsiveness, incompatible characteristics such as high accuracy, builds the pump valve combination system based on frequency control of motor speed.First to establish the mathematical model of control system of pump valve, in view of the energy system, based on frequency control of motor speed pump control circuits, and design pressure of the fuzzy PID controller, real-time monitoring of the pump inlet pressure, steady and rapid adjusting the motor speed.In order to improve the hydraulic cylinder position accuracy, valve control circuit design PID control, the feedforward compensation for the hydraulic cylinder displacement real time tracking.Combined with simulink through AMEsim simulation, shows that control system of pump valve compared with the traditional electro-hydraulic proportional servo system with fast responsiveness, higher control precision, energy-saving significantly improve.

the control of pump and valve cooperate; inverter adjustment;fuzzy PID

TH137;TG506

:A

1001-2265(2017)09-0088-05

10.13462/j.cnki.mmtamt.2017.09.023

2016-12-06;

:2016-12-26

国家自然科学基金项目:动脉瘤支架与血流场作用机理及支架无沉积结构设计(51365052)

刘鹏(1992—),男,河南三门峡人,新疆大学硕士研究生,研究方向为流体力学与机械电子,(E-mail)325814833@qq.com;通讯作者:木合塔尔·克力木(1964—),男,维吾尔族,乌鲁木齐人,新疆大学副教授,硕士生导师,研究方向为血液动力学、流体传动与控制,(E-mail)kmuhetar@xju.edu.cn。