发动机冷却系统温差发电模拟试验台设计与开发

2017-09-25马宗正张乾助李文良宁少川董少华王红毅王新莉

马宗正, 徐 平, 张乾助, 李文良, 宁少川, 董少华, 王红毅, 王新莉

(1. 河南工程学院 机械工程学院, 河南 郑州 451191;2. 河南工程学院 土木工程学院, 河南 郑州 451191)

发动机冷却系统温差发电模拟试验台设计与开发

马宗正1, 徐 平2, 张乾助1, 李文良1, 宁少川1, 董少华1, 王红毅1, 王新莉1

(1. 河南工程学院 机械工程学院, 河南 郑州 451191;2. 河南工程学院 土木工程学院, 河南 郑州 451191)

开发了用于模拟发动机冷却系统温差发电的试验台,实现了冷热端温度和输出电压的显示。利用该试验台进行了初步试验,研究结果显示:由于集热器存在一定的热阻使得热端温度低于冷却水温度,而散热器没有外部冷却导致散热效果较差使得冷端温度高于环境温度;而当采用风机冷却时,温差会变大,温差发电片输出电压明显升高;但当风速升高时,由于冷端和热端温度同时下降,变化效果不明显。

发动机; 冷却系统; 温差发电; 模拟试验台

从发动机热平衡角度分析,燃料能量的60%左右会被发动机冷却系统和尾气带走[1],这部分能量如果能够进行回收利用将相当可观[2]。温差发电技术是一种基于塞贝克效应的技术,由于温差发电技术的无噪声和无振动等特点,使得其在发动机能量回收中有了大量的应用,特别是在发动机尾气能量回收方面[3-6]。

针对发动机冷却系统能量,已有研究表明基于温差发电的温差发电器完全可以取代发动机的散热器,并且在怠速工况下能量回收效率可达到10%[7]。但是由于其工作效率受到负载、内阻、热端温度和冷端温度的影响[8],还需要进一步的研究。

如果进行实际的台架试验,需要耗费大量的人力物力[9-10],且参数也不易控制。为此,开发了一套发动机冷却能量回收的温差发电模拟试验台,以便对温差发电技术的能量回收技术进一步研究。

1 模拟试验台的总体结构

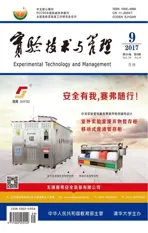

实际发动机的冷却系统和能量回收系统(温差发电器)见图1,温差发电器是串入冷却系统中的,即温差发电器与原有散热器为串联关系。采用此种结构,一是能够充分利用发动机冷却液的余热进行发电,二是保留原有散热器使发动机的散热能力不下降。

图1 冷却系统和温差发电器安装位置示意图

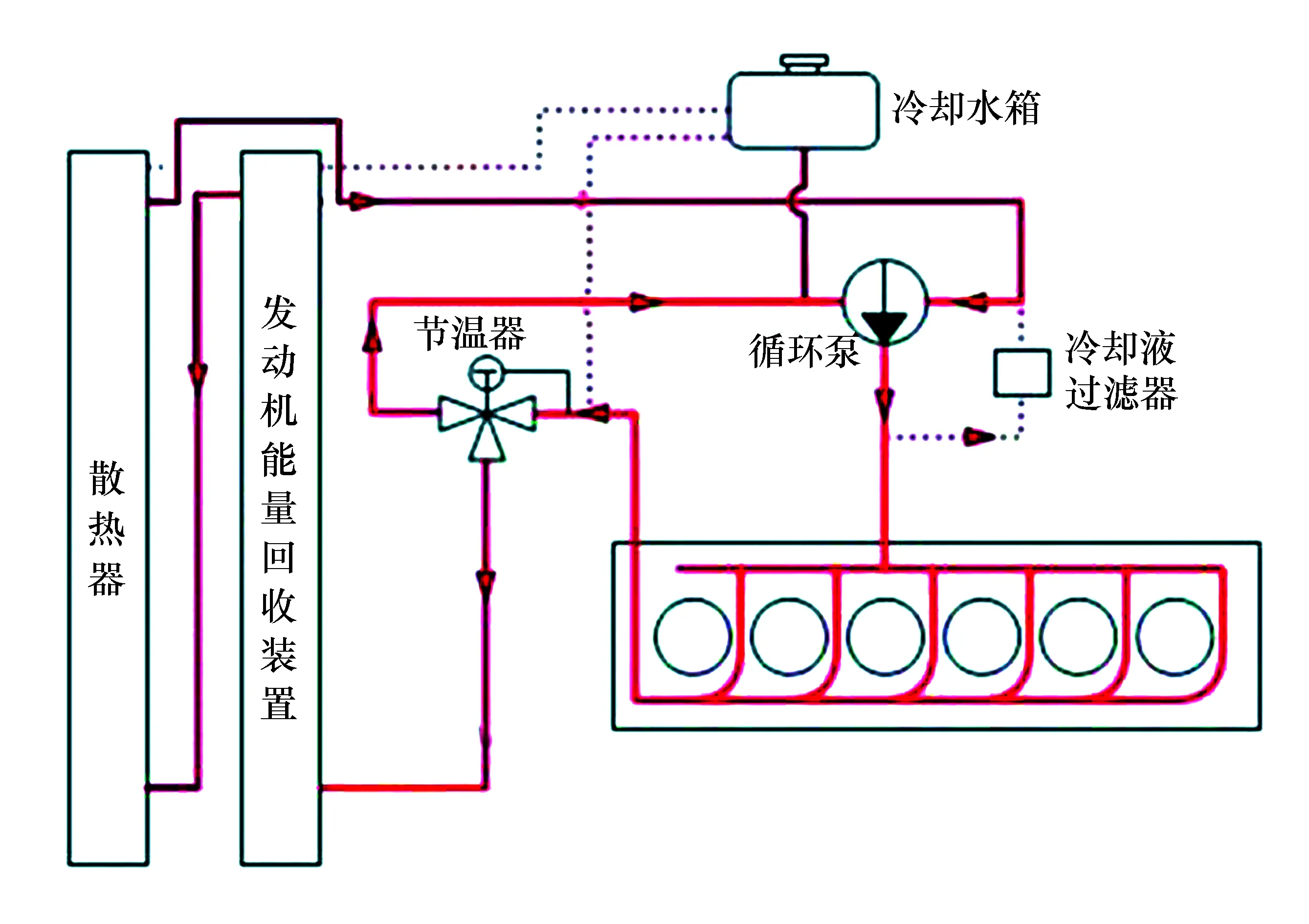

因此模拟试验台的设计,主要是发动机冷却系统,同时增加温差发电系统,由于该系统需要能够实现参数的调整和数据的测量,因此和实际的发动机冷却系统还要有一定的区别。试验台整体结构如图2所示,整体分成3部分,即测量显示部分、温差发电器部分和冷却系统模拟部分。其中,测量显示部分主要包括冷端温度、热端温度,以及温差发电片的输出电压和电流的测量值和显示;温差发电器用于实现冷却系统能量的回收,其主要包括集热器、散热器、温差发电模块,具体结构见图3;冷却系统模拟部分主要包括保温箱、水泵、温控仪和风机,保温箱和温控仪共同实现水温的控制,水泵用于实现冷却水的循环,风机模拟冷却风扇。

图2 试验台整体结构

图3 温差发电器结构示意图

2 模拟试验台的设计

2.1 测量显示部分

电压和电流的测量采用万用表测量即可,此处主要的设计是关于冷端温度和热端温度的测量与显示。

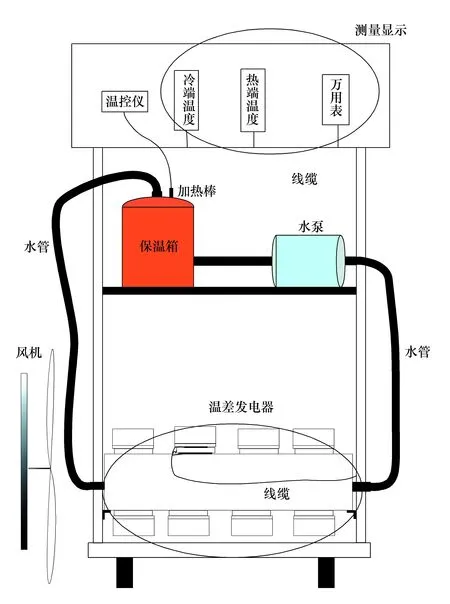

安装时,温差发电片和散热器以及集热器之间需要紧密接触,如图4所示,因为当温差发电片和散热器以及集热器之间存在缝隙的时候,会影响热量的传递。因此在温差发电片与冷端和热端接触面布置台湾泰仕生产的扁平K型热电偶,该热电偶测温部分宽3.7 mm,厚0.28 mm,精度±1.5 ℃,反应时间2.50 s,能够满足测量的要求;同时为使温差发电片与冷端和热端接触良好,在温差发电片与散热器及冷却水容器接触面填涂硅胶,增加导热性能。

图4 温差发电片和散热器及集热器的接触示意图

还需要说明的是,为了能够演示温差发电过程,在显示部分还增加了一只12 V白炽灯泡,通过其亮度的变化来展示温差发电输出功率的变化情况,如图5所示。

图5 用于展示温差发电变化情况的白炽灯

2.2 温差发电器

由于目前没有成熟的针对该结构的温差发电设计方法,并且主要考虑相关影响因素对温差发电的影响,因此在设计时采用了类似三明治结构的能量回收装置,其中集热器与发动机冷却系统相连接,用于实现发动机冷却水能量的回收,组成温差发电器的热源部分;散热片为温差发电器的散热部分,作为温差发电器的冷源;中间部分为温差发电片,其他为连接结构。

集热器尺寸为(长×宽×高)350 mm×350 mm×30 mm,温差发电片尺寸为40 mm×40 mm×3.8mm,单面集热器可以布置25片温差发电片。温差发电器实物图见图6。

图6 温差发电器实物图

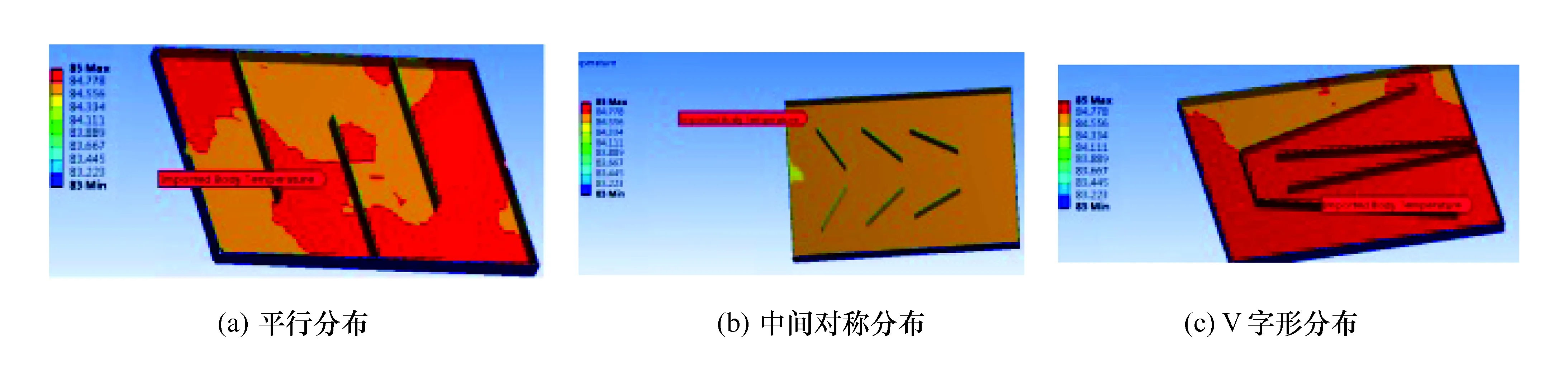

对于发动机能量回收装置内部结构来说,主要目的是尽量使能量回收装置的表面温度保持均匀,这样温差发电片的输出电压基本一致,有利于能量的整体输出。为此结合现有散热器的基本结构,在考虑冷却系统阻力的基础上,在能量回收装置内部增加隔板,即利用隔板把能量回收装置内部空间分成几部分。采用数值计算的方法对比分析了如图7所示的几种结构[11],其中(a)为平行挡板模式,平行分布3个挡板,挡板之间为水平关系;(b)为中间对称分布着6个挡板,两两挡板按一定的角度分布,分别与中轴线呈60°、45°和30°;(c)内部呈2个V字形分布,出口位置挡板之间的距离和出口直径一样。

图7 能量回收管内部结构示意图

图8为几种不同内部结构的能量回收管表面温度的对比图,由图可知,第一种装置温度有变化,最高温度为85 ℃,最低温度83 ℃,可见变化范围较小;其他两种内部结构的分析结果基本一致,总体说第二种更均匀一些。为此采用第二种结构方式。

图8 能量回收管内部温度分布图

根据前期的研究结果表明,由于温差发电片较薄,集热器和散热器之间热量传递较为明显,使得两端的温差较低[12],为此在布置温差发电片以外的区域全部贴隔热材料,从而降低冷端和热端的热量传递。

2.3 冷却系统模拟部分

保温箱和温控仪共同实现水温的控制。在发动机实际工作过程中,一般冷却液的温度不超过110 ℃,在本试验台中采用的冷却液是纯水,为此采用杭州时域电子生产的恒温控制器(见图9),将温度控制在85~100 ℃,其中加热棒和温度传感器置于保温桶中,控制仪安装于测量显示区域。

图9 恒温控制器实物图

一般车用发动机的水泵都是采用离心式水泵,流量一般在0~600 L/min的范围内可调,而温差发电系统主要考虑的是温度和温差,为此在本试验台设计过程中采用了电动定量泵,流量为200 L/min。

冷却系统另外一个重要的部件就是冷却风扇,在实际发动机中用于散热,但是在本试验中温度控制由恒温控制器实现,因此冷却风扇的作用已经不存在,此处采用风机的作用是模拟车辆行进过程中的空气流动。为此采用了三档洁霸鼓风机,该机有3个不同的档位,可以模拟风速的变化。

另外,为了避免管路中存在空气,在集热器的上表面增加了一个放气孔。最终的实物图见图10。

图10 实物图

3 试验结果

在完成试验台的组装后进行了相关的试验,主要考察了系统加热过程中温度变化以及强制风冷条件下风速对于温差发电效率的影响。

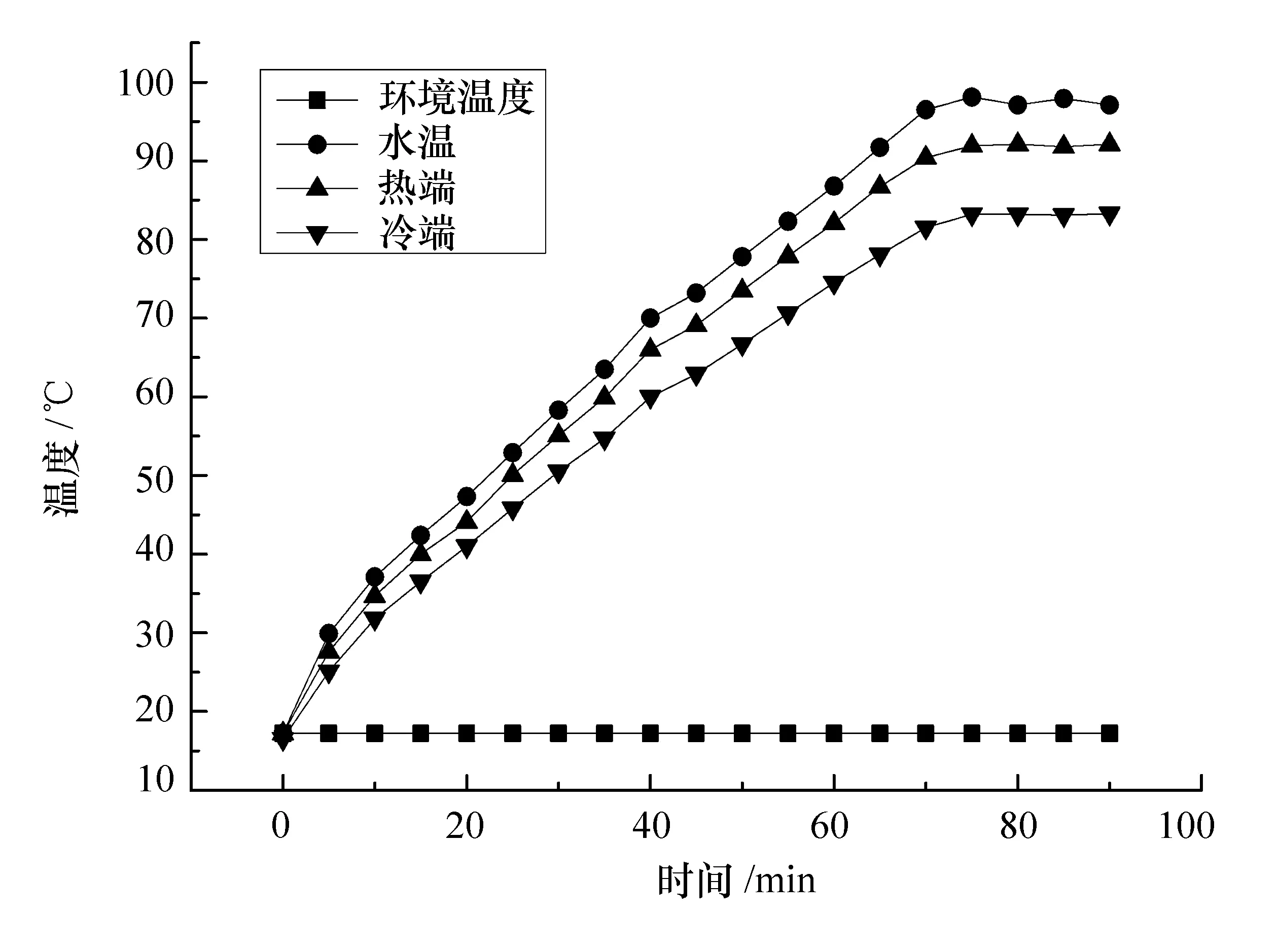

3.1 加热过程的变化

图11为冷却水加热过程中水温、冷端与热端温度的变化趋势图,由图可知,当环境温度为17 ℃时,加热过程中冷却水的温升过程,与热端、冷端的温升过程基本保持一致;不同点是在冷却水温度达到97 ℃后热端温度保持在92 ℃,而冷端温度大约维持在83 ℃。

图11 加热过程中冷端与热端温度的变化曲线

冷却水和热端温度有温差的原因在于冷却水与热端之间为集热器壁面,该壁面材料为不锈钢,常温条件下不锈钢的导热系数只有16 W/(m·K),相当于冷却水与热端之间有一固定热阻,从而产生一定的温度差,因而导致冷却水的温度和热端温度不一致。

对于温差发电片的冷端来说,虽然其冷端和热端都为陶瓷材料,核心材料是半导体材料,其热传导性能较差,但是由于加热过程中持续时间较长,热量还是会通过温差发电片从热端传递到冷端,从而使得冷端温度跟随热端一起升高;但是由于冷端与一定面积的散热片相连,会有一部分热量通过热量交换传递到周围的空气当中,当温度升高到一定程度,冷端获取的热量与传递给散热片的热量相等时,温度不再上升。

同时可以发现,由于散热器散热效果有限,不能够把热量及时地传递出去,造成冷端与环境温度相差较大。

3.2 强制风冷对温差发电装置的影响

车辆实际运行过程中也存在风速的变化,为此对不同风速条件下温差发电装置的变化进行了分析。试验过程中风速由风速仪测量。

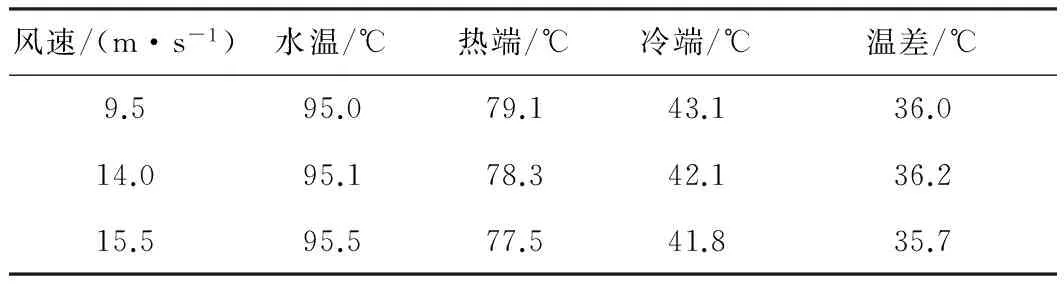

表1为不同风速条件下各温度的对比,由表1可知,当采用强制风冷时,热端温度从92 ℃下降至80 ℃以下,冷端温度从83 ℃下降至43 ℃左右,两端温差从10 ℃增大到40 ℃左右。

虽然采用强制风冷时,会同时降低两端温度,但是冷端的温度下降更为明显,使得温差发电片两端的温差增大,有利于提高输出功率,因此在实际应用过程中风冷是提高温差发电片效率必须要考虑的因素。

同时还可以发现,当风速从9.5 m/s升高到15.5 m/s时,热端温度从79.1 ℃下降至77.5 ℃,冷端温度从43.1 ℃下降至41.8 ℃,但是两端温差基本保持在36 ℃左右,变化不大,从而使得实际发电效率变化不大。主要原因是由于集热器采用不锈钢材料,散热片采用的铝合金材料,强制风冷时会同时提高其散热能力,从而会出现冷端和热端温度同时降低的现象,进而导致温差变化不大。

表1 不同风速下测量结果

4 结语

本文介绍了发动机冷却系统温差发电试验台,分别从模拟试验台的总体结构、模拟试验台的测量显示部分、温差发电器、冷却模拟部分等方面对设计过程进行了介绍,并且利用该模拟试验台进行了相关的试验。该系统能够在不需要发动机实际工作的情况下进行温差发电过程的模拟,对于研究发动机冷却系统温差发电技术有一定的帮助。

References)

[1] 王建昕. 汽车发动机原理[M].北京:清华大学出版社,2012.

[2] 马宗正,徐平,邵凤翔,等. 温差发电在发动机冷却系统能量回收中的应用[J]. 昆明理工大学学报(自然科学版),2016(4):63-68,87.

[3] Rowe D M. Thermoelectrics an Environmentally friendly source of electrical power[J]. Renewable Energy, 1999, 16(4):1251-1256.

[4] Grandeur D, Crane S, Hung B,et al. Automotive waste heat conversion to electric power using skutterudite, TAGS, PbTe and BiTe[C]// Proceedings of the Thermoelectrics. Vinna: IEEE press, 2006: 343-348.

[5] Woo B C, Lee H W. Relation between electric power and temperature difference for thermoelectric generator [J]. International Journal of Modern Physics, 2003, 17 (8/9):1421-1426.

[6] 马宗正,王新莉. 基于温差发电技术的发动机能量回收研究[J]. 电源技术,2014,138(10):1975-1978.

[7] Nyambayar B, Shiho K. A Thermoelectric Generator Replacing Radiator for Internal Combustion Engine Vehicles[J]. Indonesian Journal of Electrical Engineering, 2011,9(3):523-530.

[8] Niu X, Yu J L, Wang S Z. Experimental study on low-temperature waste heat thermoelectric generator[J]. Journal of Power Sources, 2009,188(2):621-626.

[9] 马宗正,马涛,王新莉,等. 冷却系统能量回收温差发电器设计方法研究[J]. 机械科学与技术,2017(5):1-5.

[10] 马宗正,张昊明,杨安杰,等. 尾气温差发电系统设计及其试验研究[J]. 机械设计与制造,2017(1):130-133.

[11] 许京荆.ANSYS WORKBENCH 工程实例详解[M].北京:人民邮电出版社,2015.

[12] Ma Z Z, Wang X L. Influence of Temperature on Characters of Thermoelectric Generators Based on Test Bed[J]. Journal of Nanomaterial,2014(3):1-6.

Design and development of simulation test platform for thermoelectric generation of engine cooling system

Ma Zongzheng1, Xu Ping2, Zhang Qianzhu1, Li Wenliang1, Ning Shaochuan1, Dong Shaohua1, Wang Hongyi1, Wang Xinli1

(1. Department of Mechanical Engineering, Henan Institute of Engineering, Zhengzhou 451191, China; 2. Department of Civil Engineering, Henan Institute of Engineering, Zhengzhou 451191, China)

The test platform for simulating thermoelectric generation of the engine cooling system is developed, and the temperature and the output voltage of the hot and cold terminals are realized. Based on this test platform, the preliminary tests are carried out. The research results show that as the collector has a certain thermal resistance, the thermal end temperature is lower than the cooling water temperature, and the radiator without the external cooling leads to the poor heat dissipation, which makes the cold end temperature higher than the ambient temperature. When the fan is used for cooling, the temperature difference becomes larger, and the output voltage of the thermoelectric generator is increased obviously. But when the wind speed rises, the changing effect is not obvious because the temperatures of the cold end and the hot end decrease at the same time.

engine; cooling system; thermoelectric generation; simulation test platform

TM913;U464

: A

: 1002-4956(2017)09-0090-05

2017-03-14修改日期:2017-05-04

河南省高等学校青年骨干教师资助计划项目(2014GGJS—120);河南省产学研合作试点项目(201513);2015年河南省教育技术装备和实践教育研究立项课题(GZS018)

马宗正(1981—),男,山东济南,博士,副教授,研究方向为车辆的节能减排技术以及零部件优化设计.

E-mail:zongzhengma@haue.edu.cn

10.16791/j.cnki.sjg.2017.09.023