柴油机机架静强度有限元分析

2017-09-23杨浩洋

杨 浩 洋

(广州中船文冲船坞有限公司,广东 广州 510000)

柴油机机架静强度有限元分析

杨 浩 洋

(广州中船文冲船坞有限公司,广东 广州 510000)

对柴油机机架的强度校核,采用了Pro/e三维建模软件与大型有限元通用软件ANSYS相结合的方法。利用Pro/e进行三维建模,绘出机架详细的实体模型,再将其导入ANSYS,进行有限元网格划分,建立有限元模型,在预紧工况下施加合理的约束条件与载荷后,得出应力云图,根据计算结果进行强度校核,结果表明该机架的静强度是安全的。

柴油机,机架,强度

柴油机是船舶的重中之重,柴油机的性能直接影响着船舶的行驶安全。而机体作为柴油机的主体部件,它的刚度与强度特性更是保证柴油机能够正常工作的重要前提。本文主要是对柴油机机架进行强度校核,机架结构比较复杂,工作环境恶劣的同时还要承受各种复杂的力,因此具有代表性的研究意义。本文应用大型有限元通用软件ANSYS对K98MC柴油机机架进行仿真,采用有限元的方法对K98MC柴油机机架在预紧工况下进行变形及应力分析。

1 柴油机机架的几何建模

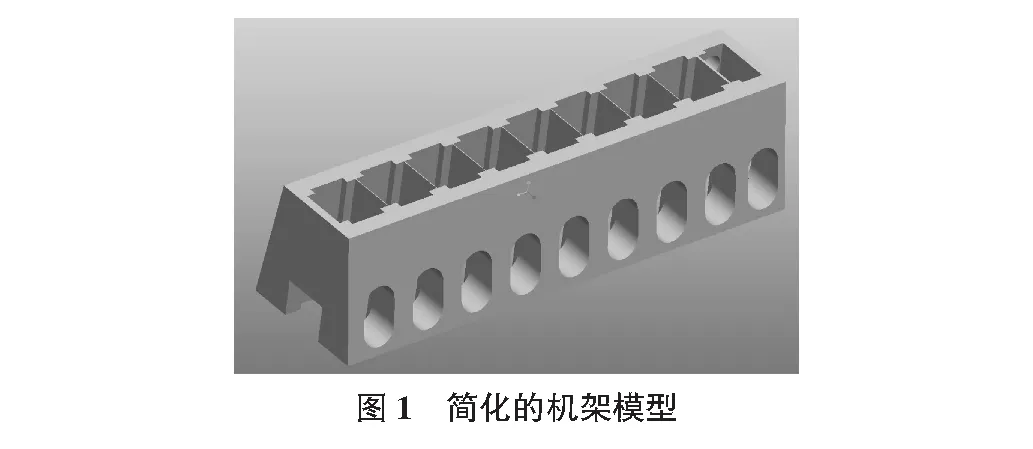

本文的柴油机机架的实体模型是严格按照某设计院提供的K98MC柴油机机架结构图图纸尺寸进行建立的。考虑到机架的基本结构和有限元模型的计算规模,对机架的部分局部特征等进行简化,如下:1)局部结构简化。在对柴油机机架进行有限元分析之前,应先考虑柴油机机架的局部结构从而分析该局部的特性与应力分布情况,但综合考虑到柴油机机架的整体结构特点与现今的计算机运算能力,可以将对整体结构特征影响较小的局部性细小特征进行忽略[1],例如凸台或者细小的孔、比较狭小的槽、各种纵横隔板等。2)对局部结构的某些小细节进行简化。比如,对机架上的一些比较小的倒角、圆角可以忽略,但是对于结构结合处与一些关键受力部位则不能忽略,否则会影响到整个机架结构的应力分布,所以一定不能删除。具体建模图如图1所示。

2 机架有限元模型的建立

ANSYS软件除了能够运用自带的功能建立模型之外,还提供了与其他CAD系统的接口,这样用户就能够选用符合自己需求的CAD系统建立模型,然后通过通用图形格式或ANSYS的CAD接口方便地将实体模型导入到ANSYS中。ANSYS软件可以接受导入的通用图形格式有IGES,SAT,Parasolid等,本文采用的是Parasolid格式,已经能够顺利的导入ANSYS,可以对其进行材料属性定义了(见表1)。

本文使用的是智能网格划分控制技术,是ANSYS软件提供的智能网格自动划分工具,它运用自己的内部计算机制,在划分网格的过程中将其划分成相对较为合理的单元。然而单元类型约有两百多种,按照适用场合的不同可分为结构单元、流体单元、耦合场单元、热单元、网格划分辅助单元等,每种单元均有自己唯一的编号,本文采用的是“Brick 8 node 185”,总共划分了176 328个单元和40 355个节点。

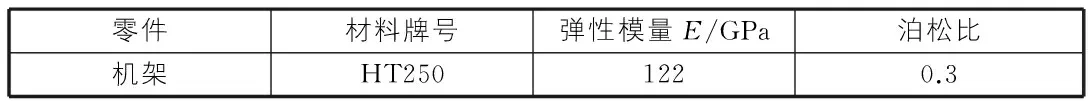

表1 机架材料物理性能参数

3 机架的有限元分析

在ANSYS中,载荷的施加方式可分为两种:1)将载荷直接施加到实体模型的关键点、线和面上;2)将载荷施加到有限元节点和单元上。总之,无论如何指定载荷,求解器期望所有载荷均依据该有限元模型,所以当将载荷施加于实体模型进行求解时,程序会自动将这些载荷转换到所属的节点和单元上[2]。

3.1 机架约束边界条件的确定

机架安装在机座之上,同时承载着气缸体的重量以及施加的载荷,而机架与机座之间靠贯穿螺栓连接起来。由于贯穿螺栓只限制了Y轴方向的约束,而X轴与Z轴并没有完全约束,所以决定将机架的下表面作为约束边界条件,限制其各个方向的位移。

3.2 机架载荷边界条件的施加

对柴油机机架所受的载荷进行了简化处理,本文研究贯穿螺栓预紧力对机架的影响,将贯穿螺栓的预紧力作为主要载荷边界条件[3]。对于柴油机机架的机械强度来说,根据柴油机的装配规范要求,每根贯穿螺栓承受的单位面积预紧力为120 MPa,螺栓的直径为40 mm,将预紧力换算成均布压力施加在紧固螺母环面相对应的位置上。

4 计算结果及其分析

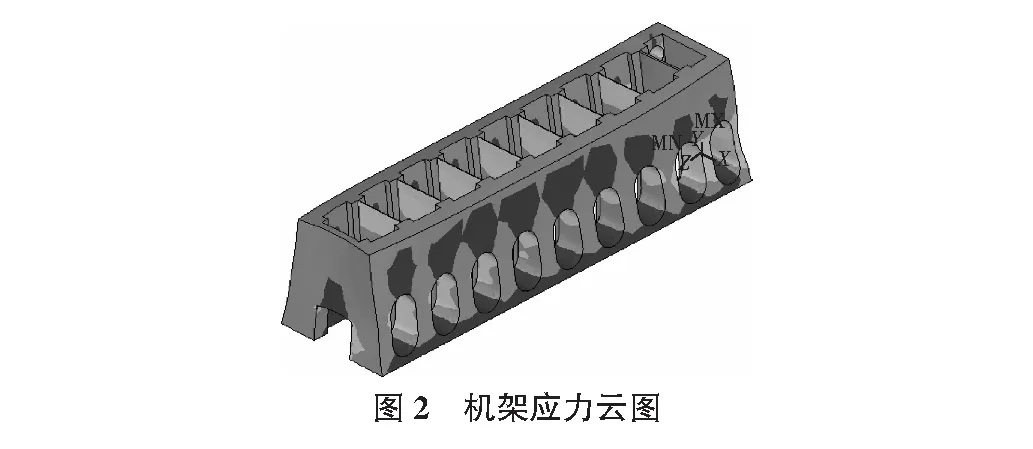

预紧工况下,运用ANSYS软件分析机架的应力分布情况,其计算结果应力云图如图2所示。

由图2可以看出,在贯穿螺栓预紧力的作用下使得机架在预紧工况下,应力在内部间隔板薄壁局部上升,由于门洞导致了机架结构强度的削弱,导致了应力集中,故应力值在门洞处达到最大,为34.7 MPa。从整体上来看,机架外表面的应力云图颜色为浅色,应力值相对较小,而再看内部间隔板,应力值相对外表面要大得多,之所以会这样是因为机架上顶面在贯穿螺栓预紧力和气缸体重力的作用下,会有向下的变形,再加上每个气缸之间的壁比较薄,造成了应力的增加。

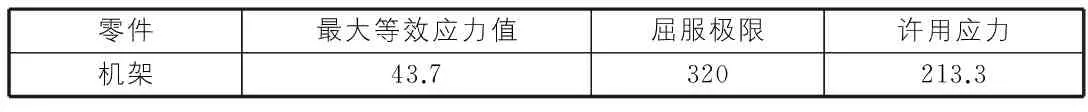

表2 预紧工况下机架最大等效应力值和材料屈服极限MPa

结合表2的相关数据,再根据第四强度理论可以得出式(1):

σ=43.7 MPa<[σ]=213.3 MPa

(1)

机架的最大等效应力值要比该材料的屈服极限低,由此可推出在预紧工况下机架满足其安全强度要求,此时安全系数见式(2):

n=320/43.7=7.3

(2)

此安全系数高于1.2~2.0,亦可以从另一侧面验证机架符合安全标准。

5 结语

本文以K98MC柴油机机架为研究对象,利用Pro/e三维建模软件和ANSYS有限元分析软件对其进行研究,并对机架强度进行校核,符合强度要求。针对在计算分析工作中存在的问题,提出了以下展望:

1)在对机架进行有限元模型建立时,为了能够顺利导入ANSYS软件以及分析的需要,本文没有采用完整的机架模型,而是采用了简化的模型进行分析,这难免会存在些计算的局限性,考虑到如何在确保计算精度的同时还要保证工作计算量不至于过大,这有待更深入地研究。

2)本文在对机架有限元模型施加载荷时,只考虑贯穿螺栓预紧力,仅仅研究在预紧工况下的应力变形并进行强度校核,可对机架进行更加全面的受力分析,分析机架在爆发工况下的应力变形再进行强度校核,为日后的机架结构设计优化提供更多的理论依据。

3)根据计算结果可以发现该柴油机机架的应力指标满足其材料强度技术要求,并且安全系数也比较高,但应力水平分布不均匀,不少部分应力水平较低,由此可知,机架的材料冗余程度高,可对其进行轻量化设计。

[1] 程 静.Pro/Engineer Wildfire 三维造型与虚拟装配[M].北京:国防工业出版社,2013:13-15.

[2] 邵蕴秋.ANSYS8.0有限元分析实例导航[M].北京:中国铁道出版社,2004:2-4.

[3] 丁义峰,薛冬新,宋希庚.8L265柴油机机体静强度有限元计算[J].农业装备与车辆工程,2015(8):38-42.

StudyofthestrengthofdieselengineframewithfiniteelementsoftwareANSYS

YangHaoyang

(GuangzhouWenchongDockyardCo.,Ltd,Guangzhou510000,China)

The strength of diesel engine frame, using the method of the combination of Pro/e, a three-dimensional modeling software and large-scale general finite element software ANSYS. To make a three-dimensional modeling on Pro/e, draw a detailed solid model of the frame, and then imported into ANSYS, division the finite element mesh, establish the finite element model, impose the reasonable constraint conditions and load in the application of the pre-tightening condition, draw a stress cloud picture, according to the calculation results to make strength check, the results showed that the static strength of the frame is safe.

diesel engine, frame, strength

O241.82

:A

1009-6825(2017)24-0052-02

2017-06-15

杨浩洋(1981- ),男,工程师