涉酸环境热交换器的多频涡流检测技术

2017-09-22廖兵兵孟沧海

廖兵兵,田 利,孟沧海,赵 昕,王 强

(甘肃蓝科石化高新装备股份有限公司,兰州 730070)

涉酸环境热交换器的多频涡流检测技术

廖兵兵,田 利,孟沧海,赵 昕,王 强

(甘肃蓝科石化高新装备股份有限公司,兰州 730070)

针对含酸环境下的热交换器更易产生均匀腐蚀、点蚀及应力腐蚀开裂等缺陷的问题,采用多频涡流检测技术对中石油某天然气处理站中压气冷却器进行在役涡流检测,发现管束腐蚀严重,其中70%以上管子的壁厚损失量均大于60%。同时,通过现场解剖管束验证了检测结果的准确性和可靠性。

热交换器;点蚀;多频涡流检测技术

换热器的主要作用是用于两种不同温度介质的热交换,在石油、石化、化工、制冷、制药及城市供暖等领域应用广泛[1-2]。换热器按结构分主要有管壳式和无壳体式两大类,其中,管壳式换热器的应用较为广泛。中石油某天然气处理站原料气中含水量高,同时又含有CO2、H2S和溶解氧等腐蚀性气体[3-5],这些腐蚀性介质会对换热器管程钢管造成严重腐蚀。文中检测的换热器管程材料为S31603不锈钢,介质为原料气和含油污水,其中原料气中含有H2S和CO2,H2S分压为0.180.36 MPa,CO2分压为0.25 MPa,含油污水中的pH大约为4,且含有Cl离子,壳程介质为脱硫脱水后的净化气,S31603不锈钢在这种介质腐蚀环境下会产生点蚀、均匀腐蚀等问题,因此对中压气冷却器的不锈钢管进行缺陷检测非常重要,目前对不锈钢管最好的检测方法就是多频涡流检测。

1 多频涡流检测技术原理及应用

1.1多频涡流检测技术原理

一个信号所传输的信息量同信号的频带宽度以及信噪比的对数成正比[6](香农-哈特莱原理),用公示表示为

式中:C为信息的传输速率;W为频带宽度;S/N为信噪比。

上式表明,信息传输过程中,使用频率越多(频宽越大),所得信息量就越大,所以,可以根据所需检测参数(缺陷、壁厚等)和需要排除的干扰因素(折流板、支撑板等)适当选择多个频率组合去激励线圈,然后对输出信号按多个检测通道加以放大,分别进行解调,并把调制信号的各个分量以指定的方式组合起来,组合后的信号经过信息处理系统的转化电路处理后,各个参数就可被分离到各个通道中去,这样,就可以将待检信息的一个参数(缺陷)和干扰信号分离出来。

对于n个作用参数,就得有n个或2n个独立检测通道,以便将所有的参数分离,使每一个通道表示一个参数。参数分离的方法一般有3种,分别为多元一次方程组消元法、多维空间矢量转换法和矩阵代数法,下面以多元一次方程组消元法为例。

对于信号通道Ci(i=1,2,3,4,…,n)和作用参数Pi(i=1,2,3,4,…,n)来说[7-8],Ci为:

用矩阵表示为[C]=[a][P],通过计算可以得出[P],即Pi(工件的每个作用参数),工件的作用参数为涡流检测中影响被检工件线圈阻抗的因素,包括工件的材料、缺陷的形状、电导率、磁导率以及在役检测中的工况(折流板、支撑板等),检测探头的晃动、提离效应等。

1.2多频涡流检测技术的应用特点

在役换热器换热管的多频涡流检测技术可以抑制影响图谱分析的干扰信号(支撑扳、管板、凹痕、磁性沉积物等强电磁信号,探头摆动以及管子内径不匀等引起的检测噪声)。

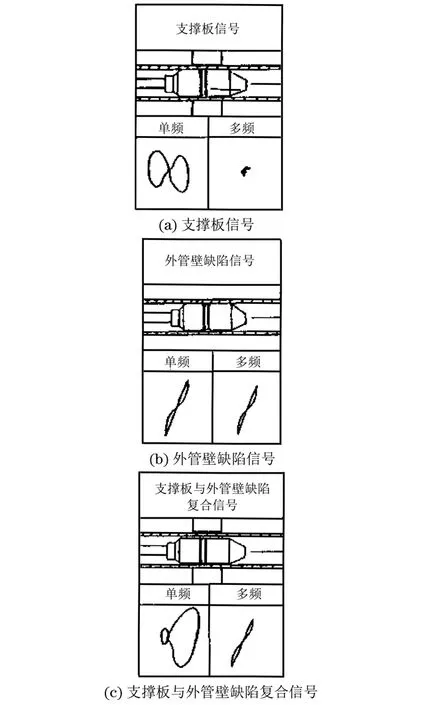

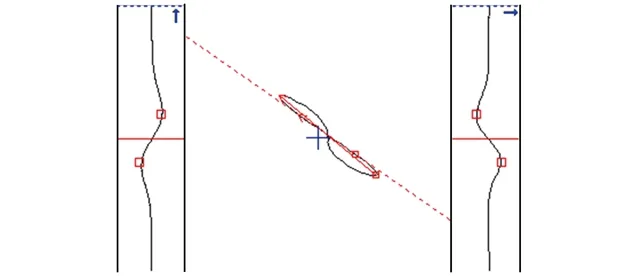

采用多频涡流检测技术,通过“混频”技术手段,可在常规涡流检测时有效抑制上述干扰因素,实现缺陷信号的清晰显示。图1为在单频和多频涡流检测技术下支撑板和管外壁缺陷信号的比较,从图中可以明显看出,在支撑板和管外壁缺陷信号同时存在的情况下,多频涡流检测技术明显抑制了支撑板信号,可准确地辨别出管外壁缺陷信号。

图1 单频和多频涡流检测技术下支撑板和管外壁缺陷信号的比较

2 多频涡流检测的应用

在2016年9月的中石油某天然气处理站大检修期间,根据用户要求对中压气冷却器换热管束进行100%检验。该冷却器的管束规格(外径×壁厚)为φ25 mm×2 mm,材料为S31603不锈钢,因为此不锈钢为非铁磁性材料,所以只能使用多频常规涡流检测技术进行检测。该检测技术能很好地检测出各种缺陷,如穿透性缺陷、点蚀缺陷、均匀腐蚀缺陷等。

2.1检测仪器

采用奥林巴斯公司生产的Olympus MS 5800涡流探伤仪,为具有常规涡流检测、远场涡流检测、近场涡流检测、漏磁检测及旋转超声检测五合一功能的一体机。该仪器可以用阻抗平面显示,能通过阻抗图谱分析全面反映出缺陷信号的幅值大小、相位、波形走向等特征。同时,其具有多个工作通道,并能够同时以两个或两个以上的工作频率进行检测,可以将缺陷信号和干扰信号分开,提高信噪比,能够准确定性和定量缺陷的大小及位置。

2.2对比样管制作

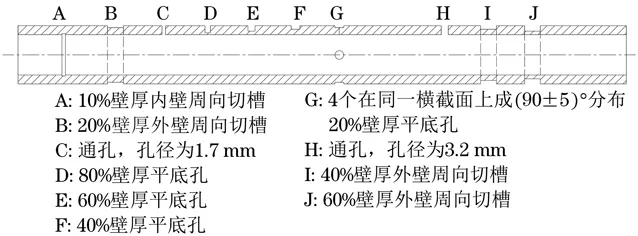

图2 对比样管缺陷位置及大小示意

图3 加工后的样管实物外观

涡流检测通过对比样管和实际检测缺陷的图谱对该缺陷进行定性和定量检测,所以检测前需制作对比样管,使用对比样管对仪器进行调试。图2为对比样管缺陷位置及大小示意,图3为加工后的样管实物外观,该样管材料与中压气冷却器管材相同。

2.3探头的选择选择常规涡流探头时,受提离效应的影响,必须满足一定的填充系数,常规涡流检测时要求探头的填充系数在0.85~0.9之间。针对规格(外径×壁厚)为φ25 mm×2 mm的换热管管束,选择了TEA-194-050-N20型号的探头,该探头为差分内插式探头。

2.4样管的标定

检测前需要使用对比样管对仪器进行检测参数的选择和设定,检测参数主要包括检测频率、相位、采样率、增益等,通过反复在对比样管上进行试验,得到最优检测参数。选择最优检测参数,根据标准NB/T47013.6-2015《承压设备无损检测 第6部分:涡流检测》调试仪器及标定对比样管。

2.4.1 检测频率

检测频率的选择直接影响检测灵敏度及渗透深度[9],所以一般情况下,检测频率为

式中:f为检测频率;ρ为管材的电阻率;t为管材的壁厚。

一般情况下,检测频率f越高,则标准趋肤深度(或渗透深度)越小,故检测小径薄壁管束的内表面缺陷时,应选取较低的频率;检测小径薄壁管束的外表面时,应选择较高的频率[10]。根据被检管束的尺寸,可选定检测频率分别为54,110 kHz,已分别保证被检管束内外壁有足够的检测灵敏度。经反复在对比样管及被检管束上进行测试,最终确定f1为58 kHz,f2为119 kHz时,检测效果最佳。

2.4.2 相位

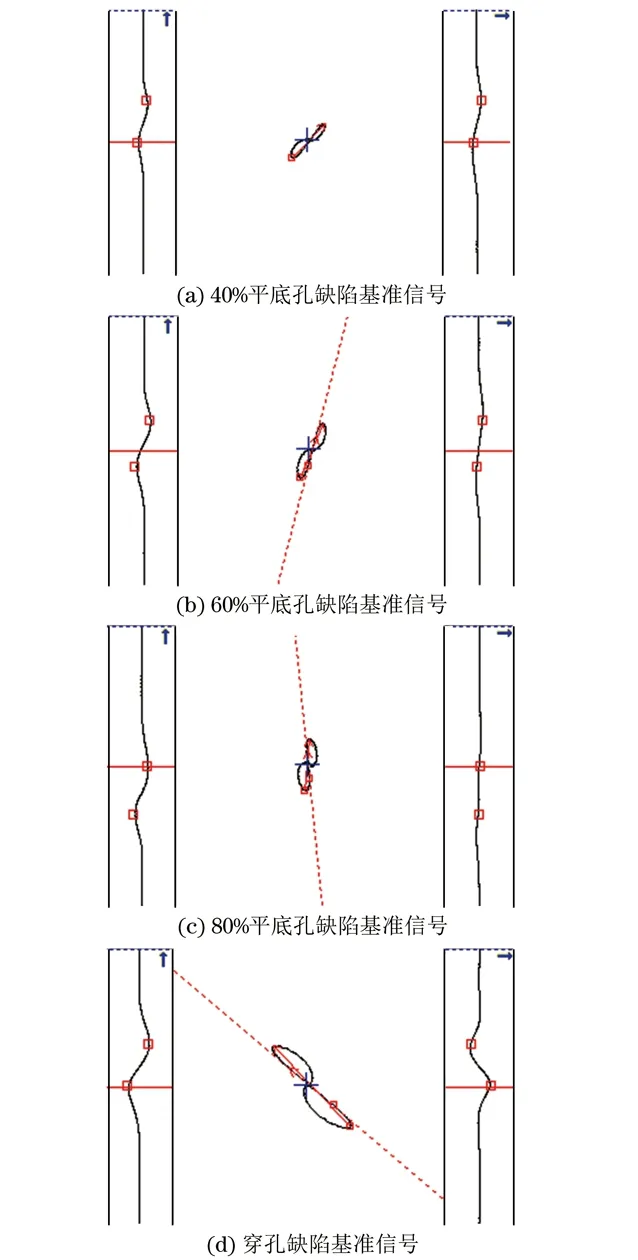

相位的选择有两个目的:一是为了提高缺陷信号的分辨率,从而提高信噪比;二是利用不同缺陷的不同相位来设定仪器相位,在差动通道中,显示对比样管上所有人工缺陷的信号,调节仪器的相位,使差动信号中通孔信号相位角在(40±5)°,对比样管上4个深度为20%壁厚平底孔的涡流信号相位角与穿透壁厚的通孔涡流信号相位角沿顺时针方向差为50°~120°,图4为不同深度平底孔的八字形阻抗信号。

图4 不同深度平底孔的八字形阻抗信号

2.4.3 采样率及增益

检测时,采样率及增益是影响缺陷信号分辨率及信噪比的重要因素。采样率及增益较大,噪声信号较多,信噪比较低,导致缺陷的分辨率较低;采样率及增益较小,检测缺陷的灵敏度较低,检测能力下降。因此,选择一个合适的采样率及增益显得非常重要,为了达到最好的检测效果,采样率选为3 000 点·s-1,增益为40 dB。

2.5检测结果分析

检测前必须按照相关规定对中压气冷却器管束进行清洗,保证检测探头能顺利穿过整根管子,检测过程中,现场使用样管对仪器进行调试,确定正确的检测参数。

对该冷却器管束进行100%检测,管束总共467根,检测后发现127根换热管内外壁存在局部腐蚀,壁厚损失小于30%,其余340根换热管壁厚损失均大于60%。

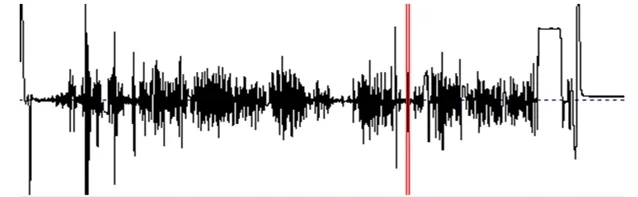

图5为管板上编号为8-1管束的涡流检测波形图谱,从图谱中可以看出很多缺陷波,说明该管束已经出现了严重的腐蚀现象,图6为管板上编号为8-1管束的涡流检测缺陷波放大图谱,图7为管板上编号为8-1管束的涡流检测缺陷波的八字形阻抗信号,结合图7可知,该管束内壁损失已超过60%。为了保证检测结果的准确性,对壁厚损失超过60%的管束现场进行了解剖,图8为管板上编号为8-1管束在与缺陷图谱相对应的缺陷位置解剖后的外观,从图8可以看出,管子内壁出现了密集严重的腐蚀缺陷。

图5 管板上编号为8-1管束的涡流检测波形图谱

图6 管板上编号为8-1管束的涡流检测缺陷波放大图谱

图7 管板上编号为8-1管束的涡流检测缺陷波的八字形阻抗信号

图8 管板上编号为8-1管束在与缺陷图谱相对应的缺陷位置解剖后外观

3 结语

(1) 针对中压气冷却器管束进行100%检测,通过多频图谱分析发现该管束70%以上管子壁厚损失量均大于60%。

(2) 多频涡流检测技术对涉酸腐蚀环境下的在役换热器管束腐蚀检测,具有很高的检测灵敏度和准确性,具有良好的应用前景。

(3) 检测过程中的缺陷评定受到很多因素的影响,且换热管中的自然缺陷与样管上的人工缺陷得到的图谱有一定差别,故对于缺陷的评定需要检测人员有丰富的现场经验。

[1] 钱颂文.热交换器设计手册[M].北京:化学工业出版社,2002:54-73.

[2] 赵伟,刘民,宫振海,等.管壳式热交换器管板与管束的检验[J].石油化工设备,2012,41(1):100-101.

[3] 熊颖,陈大钧,王君,等.模拟油气田采出水的腐蚀性实验研究[J].钻采工艺,2008,31(4):118-121.

[4] 于燕.油田污水回注井下综合防腐技术应用[J].中外能源,2007,12(6):59-61.

[5] 李海玲,许立铭.模拟油田污水中主要成份对A3钢腐蚀的影响[J].油气田地面工程,2000,19(2):39-41.

[6] 林俊明.多频涡流检测原理及应用[J].无损检测,1996,18(1):23-24.

[7] 任吉林.电磁无损检测[M].北京:航空工业出版社,1989.

[8] 陶旺斌,周在杞.电磁检测[M].北京:航空工业出版社,1995.

[9] 孙凤玲,冯辉,许妍,等.锆管涡流检测异常噪声的分析与处理[J].无损检测,2014,36(4):37-38.

[10] 孙凤玲,李恒羽,韩明星,等.双频涡流检测技术在锆管生产中的应用[J].无损检测,2016,38(2):60-63.

Multi-frequencyEddyCurrentTestingTechnologyofHeatExchangersinAcidEnvironment

LIAO Bingbing, TIAN Li, MENG Canghai, ZHAO Xin, WANG Qiang

(Lanpec Technologies Limited, Lanzhou 730070, China)

The heat exchanger in the acid environment is more prone to the problems of uniform corrosion, pitting corrosion, stress corrosion cracking and so on. In this paper, a multi-frequency eddy current testing technique is used to detect the middle pressure gas cooler in a natural gas processing station of China National Petroleum Corporation. The tube bundle corrosion is serious. It was found that the tube bundle was corroded seriously, and the proportion of tubes with wall thickness loss being greater than sixty percent accounts for more than seventy percent. At the same time, the veracity and reliability of the test results were verified by dissecting the pipes in the field.

heat exchanger;pitting corrosion;multi-frequency eddy current testing technique

TG115.28

: B

:1000-6656(2017)09-0069-04

2016-12-08

廖兵兵(1989-),男,学士,助理工程师,主要从事无损检测、压力容器及管道检验等工作

廖兵兵,liaobingbing@lanpec.com

10.11973/wsjc201709017