小径管超声检测中伪缺陷的判别

2017-09-22阮玉明

赵 飞,阮玉明,华 磊

(安徽强华电力工程检测试验有限公司,合肥 230000)

小径管超声检测中伪缺陷的判别

赵 飞,阮玉明,华 磊

(安徽强华电力工程检测试验有限公司,合肥 230000)

通过对小径管(外径为 32~89 mm,壁厚为4~8 mm)超声检测中疑似缺陷检测结果进行分析,并使用射线检测方法进行验证,总结了该类疑似伪缺陷的特征,证明了从两侧同时检测时,水平定位在焊缝中心远离探头一侧的疑似缺陷为伪缺陷。

超声;回波;小径管;伪缺陷

超声检测是对金属或非金属进行内部质量检测的常用方法[1],其原理是:使用超声发射装置和接收装置,获取高频声波信号在工件内部的传播情况;通过分析超声回波信号的波幅和形态、入射波和回波之间的传播时间、声波在材料中的衰减情况等,判定工件内部是否存在缺陷。

超声检测时,通常使用二次波(也称“一次反射波”)。主要是因为普通斜探头前沿长,一次波(横波直射)无法探测到焊缝根部;而三次波会因声束在大曲率曲面上多次扩散,难以判别缺陷[2]。

超声检测小径管(外径为 32~89 mm,壁厚为4~8 mm)的过程中,常会出现伪缺陷显示[3],影响操作者对真实检测结果的判断。笔者通过对小径管超声检测疑似缺陷进行试验分析,并用射线检测方法验证了伪缺陷,总结了该类型伪缺陷的特征。

1 检测方法与检测对象

1.1检测设备

超声检测仪:友联350+;超声试块编号:DL-1[4];超声探头:自制。

1.2小径管探头的自制方法与校验

选取超声斜探头的晶片尺寸为6 mm×6 mm,频率为5 MHz,K值为2.5。

探头的自制方法为:用800目砂纸包裹在φ60 mm×4 mm规格(外径×壁厚)的管子外侧,磨砂面朝外,将管子表面打磨至与超声探头紧密贴合,换1 200目砂纸打磨表面至平整光滑。

将超声仪器和探头连接,在超声试块DL-1上测出零点、声速、K值等,并制作DAC曲线(距离-波幅曲线)。

打磨后的超声探头特性为:前沿5 mm;K值2.67;表面补偿+3 dB。

该试块声速为3 210 m·s-1。对于壁厚大于6 mm的小径管,使用通道1,将h=5 mm(h为标准孔的深度)通孔回波调节至垂直刻度的80%并记录,将h=15 mm通孔回波调节至最高值,制作DAC曲线;设置DAC-6 dB和DAC-10 dB用于判定。

对于壁厚小于6 mm的管径使用通道2,将h=5 mm的φ1 mm通孔回波高度调节到垂直刻度的80%,画一条直线(用于直射波检测),下降4 dB再画一条直线(用于一次反射波检测)。

探头经校验合格后,能准确发现深度5 mm处φ1 mm的标准孔。

1.3检测对象

检测对象为某低温再热器小径管焊缝,小径管规格(外径×壁厚)为φ60 mm×4 mm,材料为12Cr1MoVG,耦合剂为机油,焊接方式为GTAW(惰性钨极气体保护焊),焊丝为TIG-R31,焊接温度为15 ℃,焊后不进行热处理。

某前包墙小径管的规格(外径×壁厚)为φ60 mm×10 mm,材料为12Cr1MoVG;焊接方式为GTAW+SMAW(惰性钨极气体保护焊+手工电弧焊),焊材选用TIG-R31和R317,焊接环境温度为15 ℃,焊后进行热处理。检测时机为焊后或热处理后,检测方法为超声检测,耦合剂为机油,检测温度为-5 ℃。

试验采用平行扫查方式,扫查速度为不大于150 mm·s-1。用一次反射波区域定位检测波,波形为单一波峰突起,声程1…1。

对低温再热器焊缝的检测结果表明:疑似缺陷位置在探头正前方9.9 mm,定位在焊缝中心远离探头一侧,深度为2.1 mm。单面双侧检测结果表明,在焊缝对应的另一侧,定位疑似缺陷位置在焊缝中心远离探头一侧。在对前包墙焊缝检测时,出现相同现象的波幅。

2 检测结果与分析

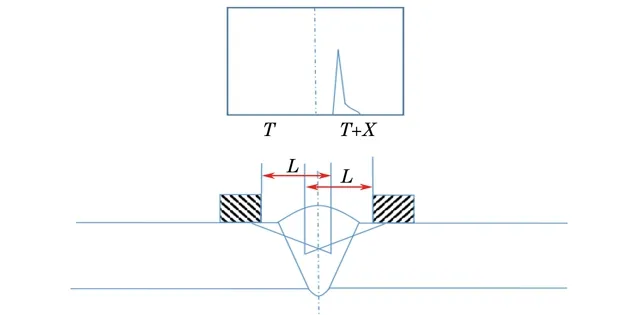

该伪缺陷回波的特点是水平距离显示在焊缝的远点侧,一次回波无显示,二次回波有较高单一波幅显示,单面双侧检测通常会有同等效果。伪缺陷超声检测原理如图1所示(两侧同时探测水平定位在焊缝中心远离探头一侧为伪缺陷,T为工件壁厚,L为水平定位距离)。

图1 伪缺陷超声检测原理示意

伪缺陷的形成原因可能是在焊接过程中,电流过小或者焊接速度过快导致焊液跟母材结合不完全,也可能是近场区、波形转换、变形波、杂波、表面波及根部成型不良等。

对低温再热器小径管焊缝进行射线检测时,技术参数为:透照厚度为15.9 mm,像质计为Ⅰ型12号丝,对比试块为Ⅰ型,透照方式为双壁双影。曝光参数为190 kV/5 (mA·min)[5]。

低温再热器焊缝射线检测底片如图2所示,可知该焊口在超声显示疑似缺陷位置无任何缺陷[6]。

图2 低温再热器焊缝射线检测底片

对前包墙焊缝进行射线检测的技术参数为:透照厚度为TA=27.9 mm;像质计为Ⅰ型9号丝;对比试块为Ⅰ型;透照方式为双壁双影。曝光参数为270 kV/5 (mA·min)。

前包墙焊缝射线检测底片如图3所示,可知该焊口在超声显示疑似缺陷位置无任何缺陷。

图3 前包墙焊缝射线检测底片

3 结语

通过对小径管超声检测疑似缺陷进行试验分析,并用射线检测方法验证伪缺陷,总结了该类伪缺陷的特征。通过射线检测验证得出,从试件两侧同时检测时,水平定位在焊缝中心远离探头一侧的疑似缺陷为伪缺陷。

[1] NB/T 47013-2015 承压设备无损检测[S].

[2] 吴刚, 罗晓明,胡文杰,等.小口径薄壁压力管道对接焊缝超声检测[J].无损检测, 2004,26(6):285-287.

[3] GB/T 11345-2013 焊缝无损检测 超声检测 技术、检测等级和评定[S].

[4] DL/T 820-2002 管道焊接接头超声检验技术规程[S].

[5] DL/T 821-2002 钢制承压管道对接焊接接头射线检验技术规程[S].

[6] DL/T 869-2012 火力发电厂焊接技术规程[S].

DiscriminationofFalseDefectsinUltrasonicTestingofSmallDiameterPipes

ZHAO Fei, RUAN Yuming, HUA Lei

(Anhui Qianghua Electric Power Project Test and Experiment Co., Ltd., Hefei 230000, China)

Through analysis of the suspected defect by ultrasonic testing of small diameter tube, and the use of X-ray detection and verification, the characteristics of the suspected false defects were summarized. And it was concluded that if the test was performed at the same time from both sides, the one with its horizontal positioning being in the weld center of far away from the probe side was likely to be the pseudo defect.

ultrasonic; echo; small diameter tube;false defect

TG115.28

: A

:1000-6656(2017)09-0039-02

2016-12-14

赵 飞(1989-),男,本科,助理工程师,主要从事电力工程检测试验方面的工作

赵 飞,897689395@qq.com

10.11973/wsjc201709009