40CrNiMo钢主轴断裂原因分析

2017-09-21,

,

(江苏牧羊控股有限公司, 扬州 225127)

40CrNiMo钢主轴断裂原因分析

贺凯林,金丽萍

(江苏牧羊控股有限公司, 扬州 225127)

40CrNiMo钢主轴在使用过程中发生断裂。采用宏观观察、化学成分分析、硬度测试及显微组织分析等方法,分析了该40CrNiMo钢主轴断裂的原因。结果表明:主轴的倒角曲率半径偏小且材料中存在氮化物,使应力集中程度严重,导致裂纹源产生;粗大的晶粒降低了主轴的解理断裂强度,使疲劳扩展速率加大,最终导致主轴发生早期疲劳断裂。最后根据主轴失效原因提出了改进措施。

40CrNiMo钢; 疲劳断裂; 氮化物; 曲率半径; 应力集中; 晶粒度

40CrNiMo钢主轴在使用几个月后发生断裂,断裂部位为轴肩倒角处,事故造成设备停机检查,给工厂带来一定的经济损失。40CrNiMo钢主轴采用轧制棒材制造,主轴最大直径为120 mm,加工流程为:下料→粗车→调质→精车,调质淬火温度为860 ℃,淬火介质为油,回火温度为580 ℃,硬度要求为250~300 HB。笔者通过宏观观察、化学成分分析、硬度测试及显微组织分析等,查明了该40CrNiMo钢主轴断裂的原因,并从裂纹起源与扩展两个方面提出改进意见,以提高产品的使用寿命。

1 理化检验

1.1宏观观察

该40CrNiMo钢主轴的整体断裂面如图1所示,由于主轴在断裂后继续旋转,因此与另外一半断轴发生摩擦,表面有部分断裂特征被消除。图1a)中能看到明显的贝纹线,并且有2组,即存在两个裂纹源,分别为裂纹源A和裂纹源B。从图1b)中可以看到A处裂纹的发展经历了两次起源,主轴的断裂主要是由疲劳引起的疲劳断裂。疲劳断裂是常见的失效形式之一,据统计80%以上的零件失效是由疲劳断裂引起的[1]。

图1 主轴断面形貌Fig.1 Fracture surface morphology of the main shaft:a) fracture surface; b) enlarged figure of the rectangle A

1.2化学成分分析

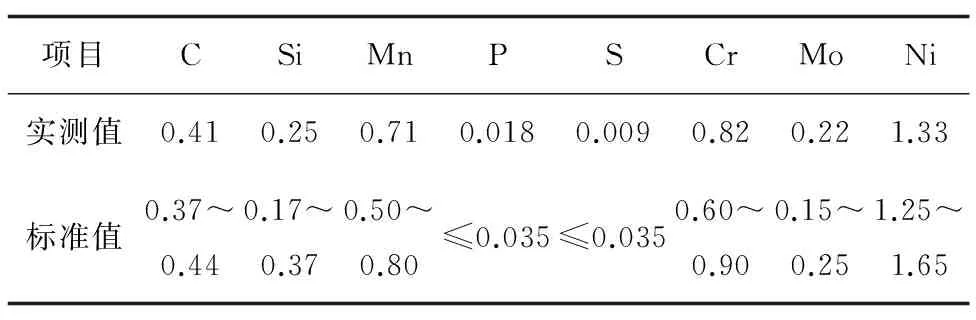

使用SPECTRO MAXx-FV型立式直读光谱仪,对40CrNiMo钢主轴裂纹附近的材料进行化学成分分析,结果见表1,可见断裂主轴材料的化学成分符合GB/T 3077-2015《合金结构钢》要求。

1.3硬度测试

使用HV-1000A型显微硬度计,对40CrNiMo钢主轴进行显微硬度测试,测试点为图1b)所示断面的侧面,测试结果为275,280,336,297 HV0.5,平均显微硬度为297 HV0.5。由结果可见,40CrNiMo钢主轴的显微硬度平均值符合设计要求,但硬度分布不均匀。

表1 主轴材料的化学成分分析结果(质量分数)Tab.1 Analysis results of chemical compositions of themain shaft material (mass fraction) %

1.4显微组织分析

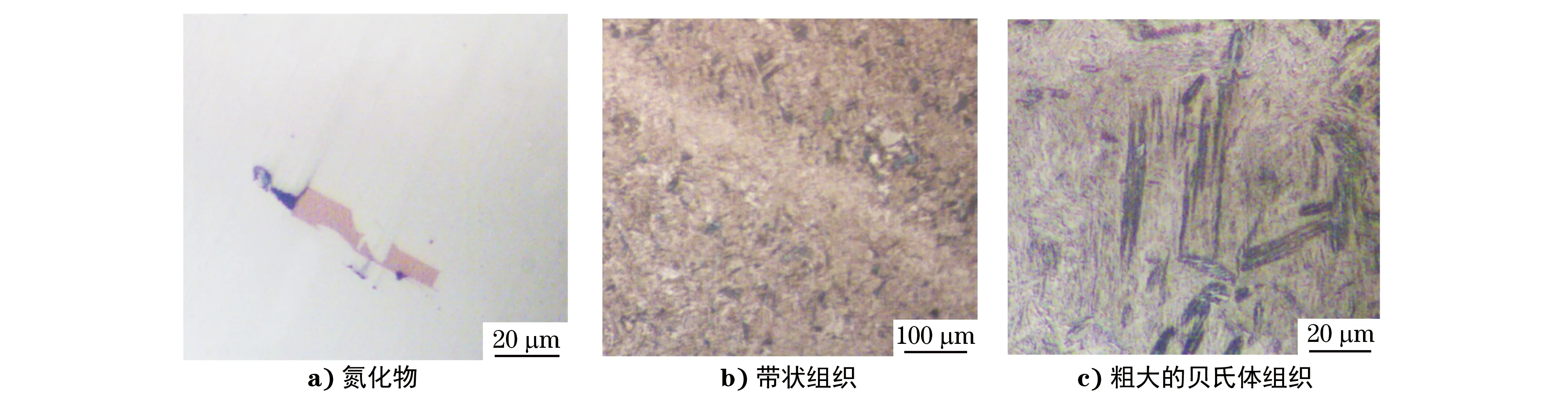

显微组织分析试样的取样位置为图1 中A处,先对试样进行金相检验,结果如图2所示。从图2a)可以看出,40CrNiMo钢主轴材料中存在较多氮化物,氮化物长度为49 μm,宽度为9 μm,这样的氮化物容易形成裂纹源。图2b)显示的是材料中的带状组织,其中白色条带硬度为380 HV0.3,白色条带两边组织的硬度分别为270,280 HV0.3,硬度相差较大,说明白色条带为合金偏析区域,淬火性能较好,且抗回火能力强。图2c)显示的组织为回火索氏体和回火上贝氏体,上贝氏体的出现说明材料冷却速率不足,另外贝氏体的长度达54 μm,说明材料的晶粒粗大,晶粒度约为5级。

图2 主轴断面的显微组织形貌Fig.2 Microstructure morphology of fracture surface of the main shaft: a) nitrides; b) banded structure; c) coarse bainite structure

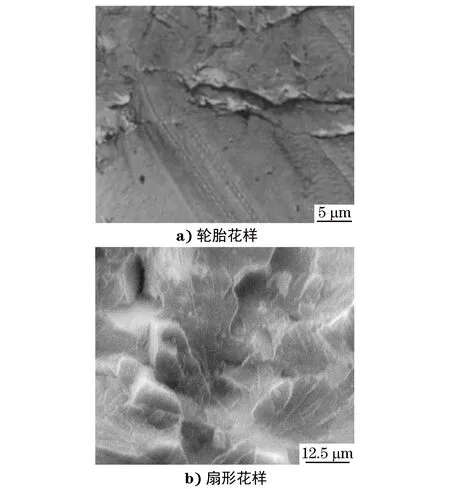

断轴的表面很多部位已磨损,对图1a)中没有磨损的区域取样并进行扫描电镜分析,结果如图3所示,可见断裂面呈现解理断裂特征。解理断裂是一种低能量断裂,它是晶体材料中的一种脆性断裂形式[2],大面积的扇形花样也说明材料的晶粒粗大,晶粒粗大会降低工件的韧性及疲劳强度。解理断裂强度σc符合Hall-Petch方程[3]

式中:σ0和k为常数;d为晶粒直径。

因此晶粒越细,材料的解理断裂强度越高。

图3 主轴断面微观形貌Fig.3 Micro morphology of fracture surface of the main shaft:a) tire track patterns; b) fan-shaped patterns

2 分析与讨论

主轴主要受扭转力矩及轴向拉力,扭转力矩以电动机的额定功率计算,其扭矩T可按下式计算

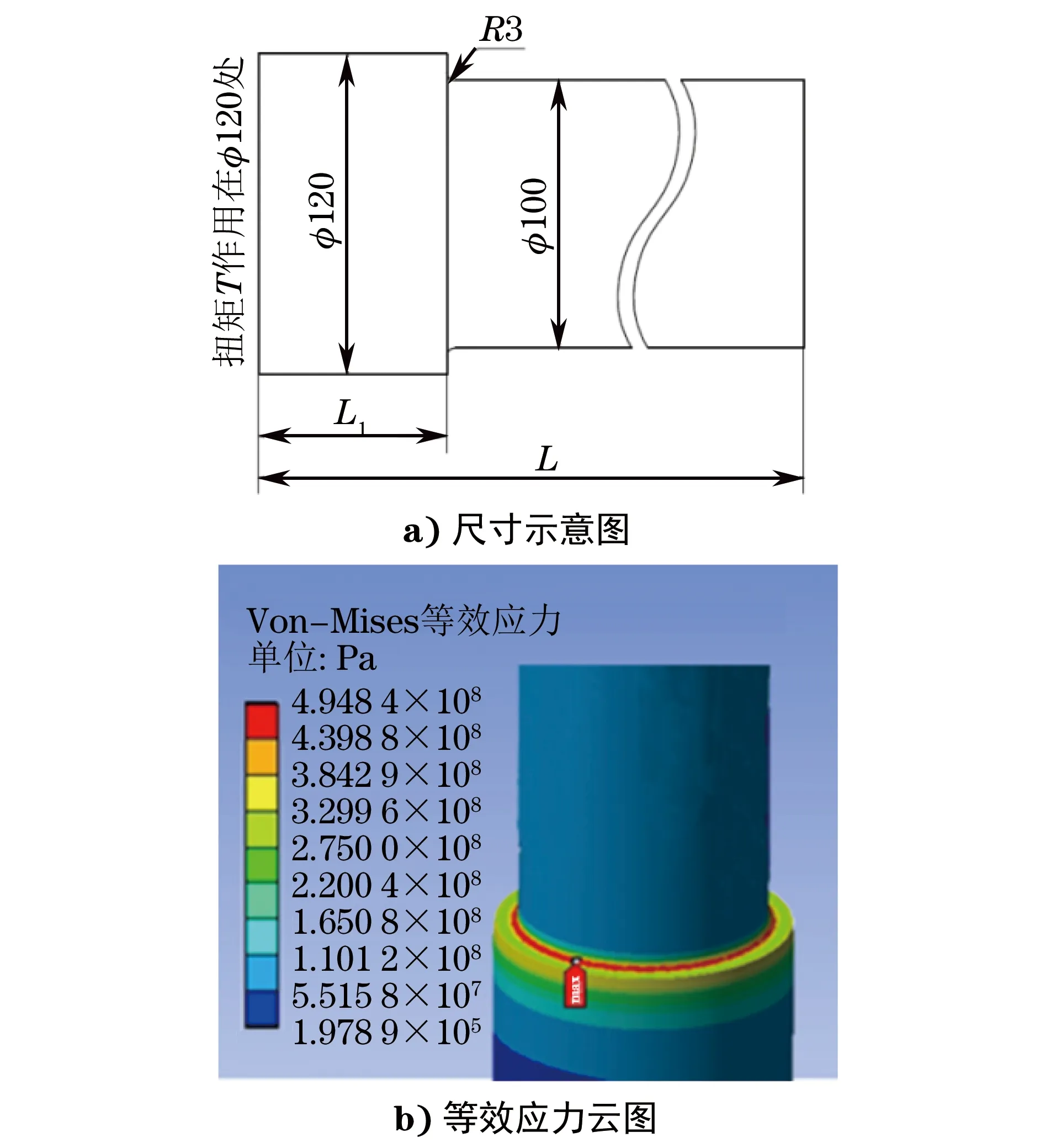

图4 主轴受力分析图Fig.4 The stress analysis diagram of the main shaft:a) schematic diagram of the dimension; b) equivalent stress nephogram

式中:T为主轴扭矩,N·m;P为电机额定功率,W;n为主轴转速,r·min-1。

给主轴一定的边界条件和约束,进行静力学分析,见图4。图4中应力最大部位为倒角处,应力高达495 MPa。根据轴的硬度查询相关手册,可知其屈服强度应大于700 MPa。对断裂主轴取样进行拉伸试验,屈服强度的测试结果为654 MPa,小于上述要求。将倒角曲率半径由3 mm改为5 mm后,最大应力变为380 MPa,可见倒角曲率半径对应力集中的程度影响很大。

主轴的疲劳寿命符合S-N曲线(应力-寿命曲线),对于同等受力情况下,主轴的实际应力差值Δσ主要取决于应力集中的程度,曲率半径越大则应力集中程度也越小,而实际上Δσ可以用下式表示[4]

式中:ΔKI为应力强度范围;R为曲率半径。

可以看出,R越大,Δσ也就越小。按照S-N曲线的特点,Δσ越大则主轴的疲劳寿命越短。

由于主轴轴颈处倒角曲率半径较小,且材料中存在大块的氮化物,增加了位错的密度从而形成应力集中;另外带状组织两边的硬度以及成分不一致,会导致材料的屈服强度不一致,微观区域内变形不一致,从而额外增加主轴的应力,这会使氮化物周围产生很大的应力差,降低主轴的疲劳寿命。

晶粒度也对疲劳断裂有很大影响,晶粒度会影响材料的屈服强度,屈服强度符合Hall-Petch方程,材料晶粒越细则其屈服强度越高,这就是该主轴的实际屈服强度只有654 MPa的原因。李胜军等[5]研究发现:晶粒尺寸对试样的断裂韧度有明显的影响,最大晶粒越大,则断裂韧度越低。因此可以判断,晶粒粗大也是导致主轴早期断裂的一个因素。另外,雷磊等[6]关于淬火冷却速率对弹簧钢高周疲劳性能影响的研究表明,冷却速率高可以提高材料的疲劳强度。而该主轴的冷却速率不足,也是导致其疲劳断裂的一个因素。

主轴的热处理时间长导致材料的晶粒粗大,而随后的冷却速率又不足,不能得到足够的回火索氏体,导致材料的疲劳寿命有所下降。另外,主轴的倒角曲率半径偏小,且材料中存在大块的氮化物,容易导致严重的应力集中。因此,在主轴服役的过程中,从材料中的氮化物处产生疲劳源,并发展成为最终的疲劳断裂。

3 结论及建议

主轴的倒角曲率半径偏小导致倒角处应力集中,材料中氮化物的存在加剧了应力集中的程度,导致疲劳裂纹源的产生;粗大的晶粒降低了主轴的解理断裂强度,使疲劳扩展的速率加大,缩短了主轴使用寿命,最终导致主轴发生疲劳断裂。

建议从疲劳源裂纹和裂纹扩展两个方面进行改进,可以采取以下措施。

(1) 对原材料进行严格把控,增加夹杂物金相检验项目,控制材料的纯净度和偏析程度;也可以提高冶炼标准,将材料换成40CrNiMoA钢。

(2) 减少淬火加热的保温时间,控制材料淬火的晶粒度,提高淬火冷却速率,得到90%以上的回火索氏体,提高材料的断裂韧度,从而增加抗疲劳性能。

(3) 对轴肩应力集中的部位进行喷丸[7]或滚压[8]处理,强化表面的压应力,提高材料的疲劳强度。

(4) 增大轴肩应力集中部位的倒角曲率半径,降低应力集中程度,从而提高主轴的疲劳寿命。

[1] 钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2006:242.

[2] 钱志屏.材料的变形与断裂[M].上海:同济大学出版社,1989.

[3] MILLS K,ASM International. ASM handbook,Volume 12:Fractography[M].Ohio:ASM International,1987:207-208.

[4] BECKER B T,SHIPLEY R J,ASM International.ASM handbook,Volume 11:Failure analysis and prevention[M].Ohio:ASM International,2002:1505-1506.

[5] 李胜军,任学冲,高克玮,等.晶粒尺寸对车轮钢解理断裂韧性的影响[J].北京科技大学学报,2011,33(9):1105-1110.

[6] 雷磊,梁益龙,姜云,等.淬火冷却速率对60Si2CrVAT弹簧钢高周疲劳性能的影响[J].材料研究学报,2017,31(1):65-73.

[7] 朱心伍.零件表面喷丸强化工艺应用研究[J].现代车用动力,2013,13(2):38-40.

[8] 郭晨海,张勇,姜树李,等.基于圆角滚压工艺的曲轴疲劳行为研究[J].车用发动机,2012,12(1):84-88.

AnalysisonFractureReasonsoftheMainShaftof40CrNiMoSteel

HEKailin,JINLiping

(Jiangsu Muyang Holdings Co., Ltd., Yangzhou 225127, China)

A main shaft of 40CrNiMo steel fractured during use. The fracture reasons of the main shaft of 40CrNiMo steel were analyzed by means of macroscopic observation, chemical composition analysis, hardness testing, and microstructure analysis. The results show that: the chamfer curvature radius of the main shaft was relatively small, and the nitrides existed in the material, which made the stress concentration more severe and caused the generation of the crack source; coarse grains decreased the cleavage fracture strength of the main shaft and increased the fatigue spreading rate, and finally the early fatigue fracture occurred to the main shaft. In the end, the improvement measures were put forward according to failure reasons of the main shaft.

40CrNiMo steel; fatigue fracture; nitride; curvature radius; stress concentration; grain size

10.11973/lhjy-wl201709012

2016-11-16

贺凯林(1980-),男,工程师,学士,主要从事热处理及失效分析工作,angel_legend@aliyun.com

TG115.2

:B

:1001-4012(2017)09-0668-03