超声振动外圆珩磨油石条运动及磨粒切削作用分析*

2017-09-19祝锡晶张小强

祝锡晶,张小强

超声振动外圆珩磨油石条运动及磨粒切削作用分析*

祝锡晶,张小强

(中北大学,机械与动力工程学院,山西太原 030051)

磨削加工的本质是利用砂轮上的磨粒对工件进行的切削,超声振动外圆珩磨技术是利用油石条对圆柱体外表面进行珩磨作用,油石条同时受到旋转和往复的作用,使得固结在油石条上的磨粒发生特殊的运动形式,而由超声波所引起的振动作用加剧了磨粒对工件表面的作用,提高了效率和精度,为揭示该加工机理,文章研究了超声振动外圆珩磨加工过程中,油石条在圆柱体表面的运动路径,进一步讨论了固结在油石条上的磨粒在该运动过程中的切削作用。

超声振动外圆珩磨,金刚石油石,单颗磨粒

前 言

磨削加工是使用砂轮或油石条上的磨粒对工件进行切削的过程,通常在机械加工中被安排在工艺的最后一道工序,以保证工件的表面质量和精度[1]。磨削加工的本质是利用砂轮表面随机分布的磨粒对工件进行切削的过程,由于磨粒在砂轮表面排列具有参差不齐、分布不规则、形状各异的特点,其磨削过程中所产生的切削作用力和磨粒的着力点有所不同,因此有必要针对不同的磨削过程建立磨粒切屑模型,分析其作用机理。

目前学者对单颗磨粒切削作用及仿真方向的研究,主要采用有限元分析[2]和分子动力学法[3]对其过程进行仿真研究。在各种新型材料不断推出的同时,针对其不同的加工技术也得到了更新。在研究过程中,首先对磨粒的形貌进行了观察[4],然后基于磨粒形状不同,建立了单颗磨粒切削加工模型[5],分析了金刚石油石上固结的单颗磨粒的切削深度[6],为研究单颗磨粒切削的动态过程,分别用SPH法[7]和FEM与SPH耦合法[8]进行了动态仿真。随着复合加工的出现,对单颗磨粒的研究也更加微观,如分析微型超声波机加工过程中单颗磨粒的去除模式[9],建立旋转超声钻削下的磨粒切削力模型[10]。学者们对磨粒磨削作用的研究主要集中于常规磨削过程中磨粒的切削作用及对磨削过程的仿真研究。

超声振动珩磨是一种新型的复合加工技术,传统的超声珩磨技术是针对圆柱体内圆表面加工,本文主要研究对圆柱体外圆表面珩磨加工过程中,油石条上的磨粒受到超声波而产生的径向振动作用下的变化。由于磨粒分布的随机性和形状的不规则性,在其珩磨过程中,磨粒切削作用比较独特。本文选用六面体金刚石磨粒为研究对象,首先对珩磨过程中油石条的路径进行了理论分析和仿真模拟,然后根据油石运动对油石条上固结的磨粒的切削进行了进一步分析。

1 超声振动外圆珩磨技术

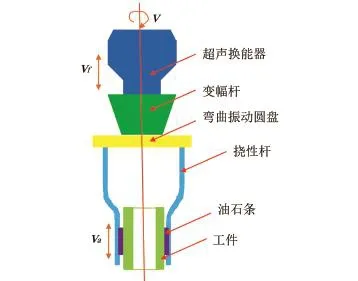

图1 超声振动外圆珩磨原理Fig.1 The principle diagram of ultrasonic vibration cylindrical honing system

超声振动珩磨技术,具有其独特的加工特点,如珩磨温度低,珩磨力小,加工精度高等[11],因此得到了很好的研究和广泛的应用。超声振动外圆珩磨技术是建立在传统超声振动珩磨的基础上发展起来的,其基本原理如图1所示。

从图1可以看出,在外圆珩磨加工过程中,油石条包围工件外表面进行旋转和往复运动,固结在油石上的磨粒也发生旋转运动,由于磨粒的形状不规则,因此在其运动过程中,其发生切削作用的切削面并不能确定。

2 超声振动外圆珩磨中油石条运动路径

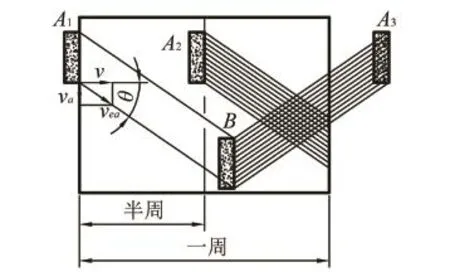

根据图1超声振动外圆珩磨加工原理可以看出,油石置于结构内部,其运动及加工过程其特性均难以观察,因此为了便于分析和观察油石的运动,将工件展开成矩形,如图2所示,对油石运动进行分析。珩磨加工中,珩磨头同时进行旋转运动和往复运动,因此其运动路径为与径向成一定角度的方向。

图2 工件表面油石条运动路径Fig.2 The moving path of oilstone on the workpiece surface

从图2中可以看出,油石在工件表面呈现出一种三角波形的速度运动规律,珩磨加工开始时,油石条位于A1位置,半个周期后,油石条运动到位置B,根据图中显示,在半个周期时,油石条所经过的路径已经超过圆柱体表面的一半,因此当油石条经过一个周期后,其运动路径之间出现叠加部分,在经过几个周期的运动后,工件表面会形成交叉网纹结构。交叉网纹结构是珩磨加工的特有表面形貌,普通珩磨加工后,在表面会形成三角形沟槽状的网纹结构,如图3所示,而超声振动珩磨加工后,会形成平顶珩磨网纹结构,如图4所示。

根据工件的应用条件和使用场合,从润滑性能考虑,三角形沟槽状网纹和平顶网纹都有利于工件与工件之间配合使用,沟槽内可以存储大量润滑液,这在提高工件之间相互润滑性能的同时,也延长了工件的使用寿命。

图3 三角形沟槽状网纹结构Fig.3 The structure of triangle groove

图4 平顶网纹结构Fig.4 The flattop structure

3 油石条固结磨粒的切削作用分析

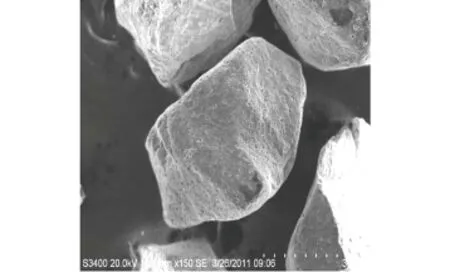

在珩磨油石条上,磨粒呈现无规则的排列,在常规油石条上,使用的是120/140粒度的cBN磨粒,图5为单颗磨粒的电镜扫描图。从图中可以看出,各磨粒形状不同,但磨粒均有一定的尖锐性,且尖锐形状不同。在研究中,为了分析磨粒运动中的切削作用,通常将单颗磨粒简化成一种多棱锥体结构,如图6所示。磨粒结构确定,但在油石条上的分布及固结方向和角度不同,因此油石条上的磨粒在加工过程中,完成切削作用的磨粒切向和尖角不同。

图7显示的是单个油石条在超声振动外圆珩磨过程中的作用,油石条受到珩磨压力的作用,沿着工件进行加工作用,从图中可以看出在油石条上固结的磨粒呈现不同角度。由于外圆加工过程中,油石条在工件表面有旋转运动,而单颗磨粒在旋转过程中,磨粒上发生切削作用的尖角是不同的,因此在完成一个周期的珩磨过程中,磨粒进行切削作用的角度也不同。

图5 单颗磨粒电镜扫描图Fig.5 The SEM of single abrasive particle

图6 多棱锥体磨粒几何形状Fig.6 The geometry of pramid abrasive particle

图7超声振动外圆珩磨油石条作用及油石条表面磨粒颗粒

Fig.7 The function of oilstone and its abrasive grains during ultrasonic vibration cylindrical honing

4 结 论

超声振动珩磨技术的研究为小型圆柱体内表面质量的提高提供了重要的基础,基于此提出了外圆珩磨技术,在促进工件间相互配合的同时,也延长了工件的使用寿命。本文从珩磨油石条的角度,分析了超声振动外圆珩磨过程中,油石条在工件表面的运动路径,并从微观上对固结在油石条上的磨粒的形状和加工时的切削作用进行了分析,这都对进一步完善超声振动外圆珩磨加工机理做了一定的工作。

[1] 李伯民,赵波.现代磨削技术[M].北京:机械工业出版社, 2003.

[2] 言兰,姜峰,融亦鸣.基于数值仿真技术的单颗磨粒切削机理[J].机械工程学报,2012,48(11):172-182.

[3] Zhang P,Zhao H,Shi C,et al.Influence of double-tip scratch and single-tip scratch on nano-scratching process via molecular dynamics simulation[J].Applied Surface Science,2013,280: 751-756.

[4] 袁成清,严新平,彭中笑.磨粒三维表面形貌获取技术的研究[J].武汉理工大学学报,2005,27(7):88-90.

[5] D.Anderson,A.Warkentin,R.Bauer.Comparison of spherical and truncated cone geometries for single abrasive-grain cutting [J].Journal of Materials Processing Technology,2012,212(9): 1946-1953.

[6] Chunhui Chung,Van-Nhat Le.Depth of cut per abrasive in fixed diamond wire sawing[J].International Journal of Advanced Manufacturing Technology.2015,80(5-8):1-10.

[7] 宿崇,许立,刘元伟,等.基于SPH法的cBN磨粒切削过程数值模拟[J].中国机械工程,2013,24(5):667-671.

[8] 段念,王文珊,于怡青,等.基于FEM和SPH耦合算法的单颗磨粒切削玻璃的动态过程仿真[J].中国机械工程,2013,24 (20):2716-2721.

[9] H.Zarepour,S.H.Yeo.Single abrasive particle impingements as a benchmark to determine material removal modes in micro ultrasonic machining[J].Wear.2012,288(3):1-8.

[10] 张承龙,冯平法,吴志军,等.旋转超声钻削的切削力数学模型及试验研究[J].机械工程学报,2011,47(15):149-155.

[11] 王爱玲,祝锡晶,吴秀玲,等.功率超声振动加工技术[M].北京:国防工业出版社, 2007.

第11届中国金刚石相关材料及应用学术会议在广西北海市胜利召开

2017年8月28日至31日,由中国材料研究学会超硬材料及制品专业委员会、中国有色桂林矿产地质研究院、国家特种矿物材料工程技术研究中心、华侨大学脆性材料加工技术教育部工程研究中心、吉林大学超硬材料国家重点实验室联合主办的第11届中国金刚石相关材料及应用学术会议在广西北海顺利举行。本次会议得到了国内外超硬行业人士的热烈响应和支持,来自全国各地的代表共200余人参加了此次盛会。为了办好这次会议,在短短的几个月内,大会组委会从超硬材料及制品的不同领域征集到80余篇稿件,有近50个单位的近百人执笔、数百人参与了论文撰写。在大会上安排了14篇特邀报告及27篇普通报告,来自国内各知名高校的教授专家、生产一线的技术工程师亲自做学术报告,展示国内科研领域的最新科研成果。本次盛会为参会人员安排了一场高质量的学术盛宴,提供了理想的互动学习和交流平台。

会议得到了地方各级领导的充分肯定和重视,广西科协、北海市领导莅临会场并致辞,在关切之中也带来了对超硬行业发展的美好祝福。

会议期间,组委会专门为行业多名80高龄的老专家安排集体生日晚宴,还安排了老专家座谈会,这些活动得到了行业前辈们的充分认同,集体表达了对大会组委会的谢意,对会务组的细心工作和热情服务"点赞",也祝愿未来的会议能办出质量、办出特色,更相信在材料研究学会超硬材料及制品专业委员会的努力下会议将越来越好!

本次会议流程紧凑有序,气氛热烈,在会务组及参会人员的共同努力下取得了圆满成功,为以后行业同仁交流及开展合作打下了坚实的基础。 (工程中心供稿)

The Study of The Oilstone Moving and Abrasive Cutting During Ultrasonic Vibration Cylindrical Honing

ZHU Xi-jing,ZHANG Xiao-qiang

(School of Mechanical Engineering&Automation,North University of China,Taiyuan,Shanxi 030051,China)

The nature of grinding process is cutting workpiece by abrasive grains on the grinding wheel.The ultrasonic vibration cylindrical honing technique uses oilstone to hone the outside surface of cylinder.Meanwhile,the rotation and reciprocation of the oilstone causes a special form of movement of the abrasives on it,while the vibration caused by ultrasonic wave promotes the honing of abrasive grains to the surface of workpieces,as a result,the efficiency and precision has been improved.In order to reveal its machining mechanism,the moving path of oilstone on cylinder surface during the ultrasonic vibration cylindrical honing process has been studied in this article to give a further discussion of the cutting action of abrasives on the oilstone during the movement process.

ultrasonic vibration cylindrical honing;diamond oilstone;single abrasive particle

TB559;O311.1;TQ164

A

1673-1433(2017)04-0040-04

2016-12-10

国家自然科学基金(51275490)

祝锡晶(1969-),男,教授,博士研究生导师,主要研究方向:精密与特种加工。E-mail:zxj161501@nuc.edu.cn。

祝锡晶,张小强.超声振动外圆珩磨油石条运动及磨粒切削作用分析[J].超硬材料工程,2017,29(4):40-43.