金属增材制造技术发展动向及无损检测研究进展

2017-09-18,,,,

,, ,,

(1 北京航空材料研究院,北京 100095;2 航空材料检测与评价北京市重点实验室,北京 100095;3 材料检测与评价航空科技重点实验室,北京 100095)

金属增材制造技术发展动向及无损检测研究进展

杨平华1,2,3,高祥熙1,2,3,梁菁1,2,3,史亦韦1,2,3,徐娜1,2,3

(1北京航空材料研究院,北京100095;2航空材料检测与评价北京市重点实验室,北京100095;3材料检测与评价航空科技重点实验室,北京100095)

简要论述金属增材制造技术的国内外发展动向、应用情况,以及金属增材制造制件的特点和检测难点等;重点报道金属增材制造制件无损检测研究进展,主要包括金属增材制造的主要工艺类型及缺陷特征、组织特征,缺陷对性能影响的分析,无损检测方法研究现状,以及无损检测标准方面的最新进展等。在此基础上,对金属增材制造制件无损检测未来应关注的研究方向给出建议,即无损检测新技术的应用、在线检测方法、数值模拟技术、应力测试与特征技术和无损检测方法标准的建立和完善。

增材制造;无损检测;金属制件;航空航天

增材制造技术是相对于传统的机加工等“减材制造”技术而言的,该技术基于离散/堆积原理,以合金粉末或丝材为原材料,采用激光、电子束等高能束进行原位冶金熔化/快速凝固逐层堆积,直接从零件数字模型一步完成全致密、高性能金属制件的近净成形制造[1-3],与锻压+机械加工、锻造+焊接等传统金属制件制造技术相比,具有无需刀具和模具、材料利用率高、产品制造周期短、可实现复杂结构的制造等优势,尤其适合于飞机、飞船、导弹、卫星等航空航天国防装备大型复杂金属结构件的低成本、短周期、快速成形制造[4-6]。

本文将首先介绍金属增材制造技术的发展动向、应用情况,以及金属增材制造制件的特点及检测难点等,随后从金属增材制造制件的组织与缺陷特征、缺陷对性能的影响规律、无损检测方法研究、检测方法标准等角度出发,介绍国内外在金属增材制造制件无损检测方面的最新研究进展,并对该技术未来应关注的研究方向给出建议。

1 国内外发展及应用情况

金属材料增材制造技术是在航空航天领域关键件研制需求的牵引下诞生的,该技术在航空航天领域有良好的应用前景,国内外都非常重视。

2012年8月,美国政府为加强增材制造技术的研究,联合了14所大学、40余家企业成立了美国国家增材制造创新研究院(NAMII),把航空航天应用需求作为增材制造的优先研究目标。英国政府于2014年初宣布设立国家增材制造中心,并投入3000万英镑用于研发发动机和起落架零件的增材制造技术。德国建立了直接制造研究中心,主要研究和推动增材制造技术在航空航天领域中结构轻量化方面的应用。日本经济产业省设立了新物造研究工作组,以改变日本在增材制造技术方面落后于欧洲和美国的态势。在各国政府的大力资助下,增材制造技术得到了快速发展。美国波音公司、洛克希德·马丁公司、GE公司、英国罗·罗公司、意大利AVIO公司、加拿大国家研究院、澳大利亚国家科学研究中心等大型公司和国家研究机构都在金属增材制造技术及其在航空航天领域的应用等方面进行了大量研究工作[7-10]。

国内在金属增材制造技术研究与应用方面也取得了较大进展。2012年10月,成立了增材制造技术产业联盟以促进该技术的协同发展;2016年4月,成立了全国增材制造标准化技术委员会,致力于增材制造技术相关标准的研究和制定。一些高校和科研院所在增材制造技术研究领域取得了显著成果。北京航空航天大学在大型钛合金结构件的激光熔融沉积技术方面开展了深入的研究工作,制备出了大型钛合金承力结构件并已在多个型号中获得应用[4,11];西北工业大学开展了激光熔融沉积技术的系统化研究工作,形成了包括材料、工艺、装备和应用技术在内的完整的技术体系[8];中航工业北京航空制造工程研究所在电子束熔丝沉积技术方面开展了深入研究[5];清华大学是国内较早开展增材制造技术研究的单位,主要工作集中于电子束选区熔化成形工艺研究及成形设备的研发[9]。

尽管国内外在增材制造制件的成形及应用研究方面取得了大量成果,但距离增材制造制件在航空航天等关键领域的大量应用还存在较大差距。内部质量和内应力的控制,以及成形件尺寸精度的评价等问题是增材制造技术面临的巨大挑战,也是制约该技术走向广泛应用的瓶颈之一,亟需开展系统化的检测与评价方法研究[1,12,13]。

2 金属增材制造制件的特点及检测难点

金属增材制造采用逐点或逐层堆积材料的方法制造金属制件,属于离散、堆积成形的“增材”方法,其与传统的去除成形(车、铣、刨、磨等)和受迫成形(锻压、铸造粉末冶金等)等“减材”制造方法存在本质上的不同[1,8]。由于增材制造成形工艺的特殊性,导致增材制造金属制件具有不同于传统金属制件的特点,从而给制件质量控制带来难度。

从制件的结构特征方面来讲,金属增材制造制件的特点及检测难点主要表现在以下方面:(1)增材制造不再受限于模具尺寸、锻压及加工设备能力等,可一次性完成大型整体结构件的快速成形,具有零件尺寸大、以框梁结构为主等特点,这一方面要求具备大型检测设备,另一方面框梁结构会导致无效扫查区域大,从而降低检测效率,因此,适用于大型结构件的检测设备开发及检测方法研究成为难点之一;(2)增材制造技术将每一层“薄片”叠加而形成三维实体零件,无需传统的刀具或模具,即可实现传统工艺难以或无法加工的复杂结构的制造,但零件的复杂性往往导致常规检测手段面临可达性差、检测盲区大等问题,给无损检测带来很大挑战;(3)增材制造技术的另一应用趋势是精细结构的制造,这种结构往往对于尺寸精度要求非常高,需要采用无损检测手段进行外形尺寸及内腔结构等的精密测量,但目前尚未在这方面进行系统化的研究。

除结构特征外,金属增材制造制件的组织和缺陷特征也与传统制件不同,主要表现为组织的不均匀性以及明显的各向异性,加之主要缺陷类型及分布特征等均与传统制件差异较大,因此,必须针对金属增材制造制件的特殊性开展专门的检测方法及验收标准研究,不宜照搬传统制件检测方法,这也是金属增制造制件质量控制面临的一大难点。

3 金属增材制造制件的无损检测研究进展

增材制造制件组织与缺陷的特殊性以及结构的大型化、复杂化和精细化,给传统检测手段带来挑战。国外在金属增材制造制件的无损检测研究方面开展得较为充分,美国NASA、GE公司,德国弗朗和费研究所,MTU公司,英国TWI等在金属增材制造制件的无损检测方法研究方面取得了大量成果[14-16];相比较而言,国内的无损检测研究工作较为滞后,且缺乏系统性,先进无损检测手段的应用程度较低[17]。本部分将分别从金属增材制造制件的组织和缺陷特征、缺陷对性能的影响、无损检测方法、无损检测标准等方面,对国内外金属增材制造制件无损检测的研究进展进行介绍。

3.1金属增材制造制件的组织和缺陷特征

3.1.1金属增材制造制件的缺陷

根据填充材料方式和高能束种类的不同,常用的金属增材制造技术可分为激光熔粉沉积(LMD)技术、电子束熔丝沉积(EBFF)技术、激光选区熔化(SLM)技术以及电子束选区熔化(EBM)技术四种[13,18]。其中,LMD和EBFF技术主要用于框梁类大型金属结构件的成形,SLM和EBM技术具有成形件尺寸精度高、表面粗糙度好等特点,尤其适合于复杂薄壁结构以及异型空腔结构的成形。

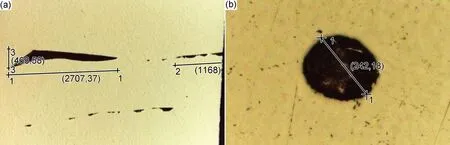

金属增材制造制件在制造和使用过程中产生缺陷是不可避免的,美国空军研究实验室的Kobryn[19],英国伯明翰大学的Wu[20]以及曼彻斯特大学的Dutta等[21]分别在TC4钛合金及316L不锈钢激光增材制造零件内部观察到了气孔及熔合不良缺陷,图1为典型缺陷的形貌。西北工业大学的张凤英等[22]采用微观分析方法,研究了钛合金激光熔粉沉积过程中缺陷形成机理及影响因素,发现成形件内部存在气孔和熔合不良缺陷,气孔是否形成主要取决于粉末材料的特性,熔合不良缺陷则主要由成形工艺参数控制不当引起。西北有色金属研究院的汤慧萍等[23]针对电子束选区熔化技术进行深入研究,发现成形件内部存在气孔、未熔合、变形、开裂等缺陷,主要与成形工艺不当及粉末原料等有关。笔者所在团队针对增材制造制件无损检测过程中发现的缺陷开展了大量解剖实验,在典型缺陷的无损检测显示信号与缺陷特征之间建立了联系。

图1 金属增材制造制件中的典型缺陷形貌[20] (a)未熔合;(b)气孔Fig.1 Defect appearance in metal additive manufacture product[20] (a)lack of fusion;(b)gas pore

3.1.2金属增材制造制件的组织特征

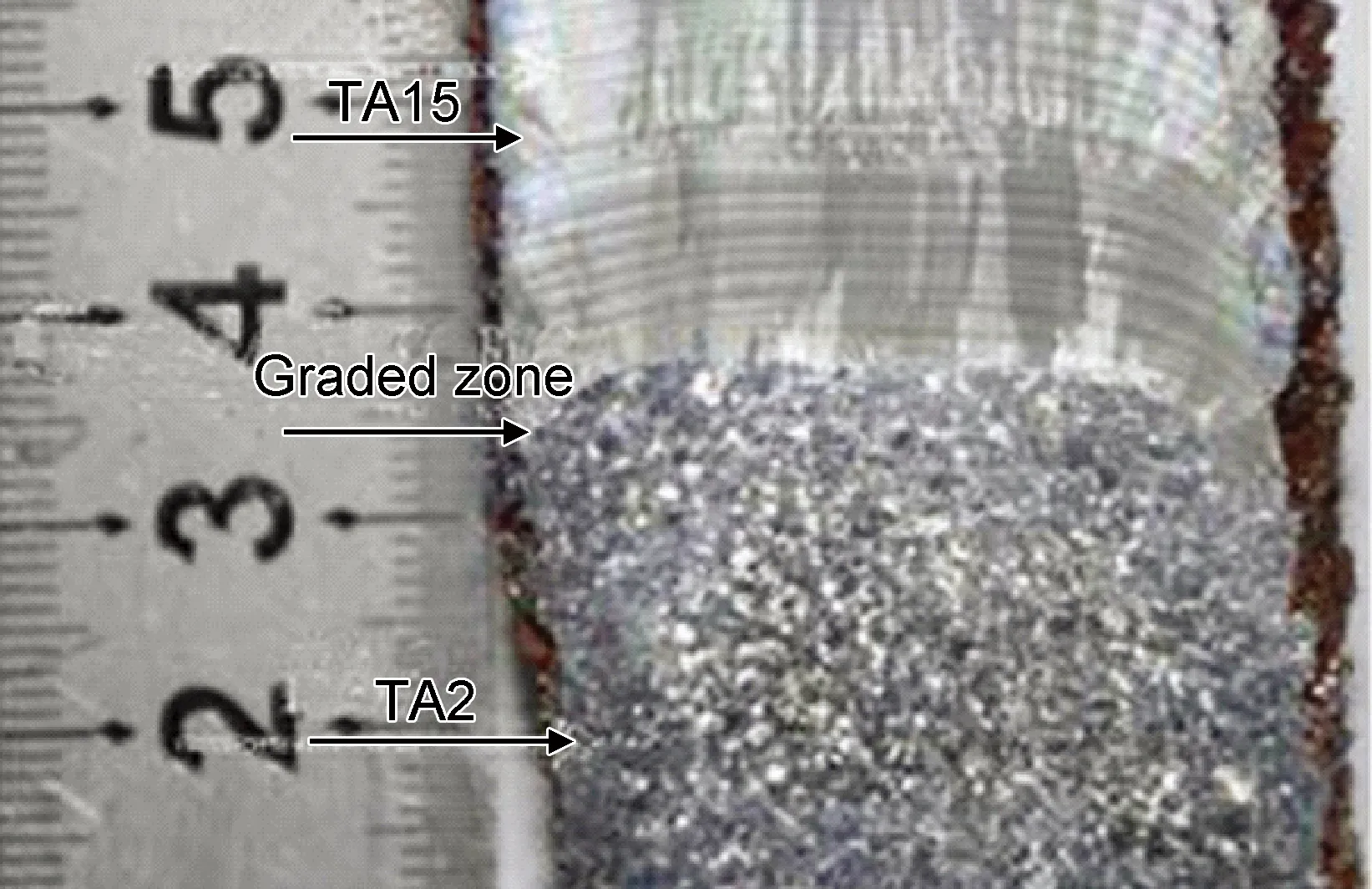

由于增材制造是材料逐层熔化沉积和快速凝固的过程,该工艺将材料制备与零件成形过程合二为一,因此其组织特征与常规锻件及铸件等存在很大差异。西北工业大学的陈静、张霜银等[24,25]研究了激光熔粉沉积TC4钛合金的熔凝组织以及成形工艺对组织的影响规律,结果表明:激光熔粉沉积TC4钛合金的宏观组织表现为多层熔覆层组织、以及穿越熔覆层呈外延生长的柱状晶,柱状晶的尺寸主要受激光功率及扫描速率的影响。中航工业北京航空制造工程研究所的陈哲源、杨光等[26,27]探讨了电子束熔丝沉积TC4、TC18钛合金的组织形貌特征及形成机制,发现电子束熔丝沉积钛合金纵截面的组织形貌特征表现为明显的层带及垂直向上生长的粗大柱状晶。北京航空航天大学的Qian等[28]对激光增材制造TA2/TA15梯度结构材料的显微组织进行了观察,发现TA2部分宏观组织为近等轴晶组织,显微组织为魏氏α片层组织,TA15部分宏观组织是粗大的柱状晶,显微组织是细小的网篮组织,如图2所示。作者所在团队针对激光、电子束沉积成形钛合金不同成形方向的宏观组织及其与超声显示的关系进行了研究,发现超声底波C扫描结果与组织特征具有一定对应性(见图3),在进行超声波声束入射方向选择及灵敏度调整时应考虑组织差异带来的影响[29]。

图2 TA2/TA15梯度结构材料纵截面宏观组织[28]Fig.2 Longitudinal section macrostructure of TA2/TA15 graded structural material[28]

3.2增材制造制件缺陷对力学性能的影响

目前针对金属增材制造制件力学性能的研究,主要集中于不同牌号材料成形件的拉伸、高温持久、疲劳等性能,以及增材制造制件力学性能与锻件的对比等[30-33]。西北工业大学、北京航空航天大学等单位在增材制造钛合金以及高强钢的力学性能方面开展了大量实验,研究结果表明,增材制造制件的力学性能达到或接近锻件水平,部分性能甚至优于锻件[34-36]。美国德克萨斯大学的Murra等[37,38]对比了电子束熔丝成形及激光选区熔化TC4钛合金与传统锻件和铸件的力学性能,发现增材制造TC4钛合金制件的性能与锻件相当。

上述研究工作均未考虑制件内部可能存在的缺陷对力学性能的影响。由于缺少缺陷对于增材制造制件的力学性能,尤其是疲劳性能的影响数据,导致目前的无损检测验收标准不完善,往往参照锻件或铸件进行产品验收,给产品的安全使用带来隐患。2014年,NASA在研究报告中提出,希望建立基于无损评价的增材制造产品验收及许用性能数据库,以推动增材制造制件的工程化应用[39]。因此,明确增材制造制件中缺陷对力学性能的影响规律,是保证增材制造制件使用安全性的重要前提,也是增材制造制件走向工程化应用的基础。

目前,已经公开报道的关于增材制造制件中缺陷对力学性能影响的研究并不多见。作者所在团队在这方面做了一些探索性研究,采用超声检测和力学性能实验相结合的方式研究了激光熔粉沉积钛合金内部缺陷与疲劳寿命的关系,发现缺陷类型、尺寸、距边缘的距离等均会对疲劳寿命产生影响,未熔合缺陷带来的疲劳寿命降低最为明显,随着气孔尺寸的增大以及距表面距离的减小,疲劳寿命呈下降趋势,如表1所示;研究结果也证明,超声检测可有效检出增材制造钛合金制件内部的缺陷[40]。上述研究结果具有一定的工程应用参考价值,但由于数据量有限,仍缺乏系统性和完整性,还需进行大量的试验和分析。

图3 TC18激光熔粉沉积钛合金的低倍照片及超声底波C扫描图[29] (a)沉积方向低倍照片;(b)垂直于沉积方向低倍照片;(c)沉积方向底波C扫描图;(d)垂直于沉积方向底波C扫描图Fig.3 Macro-images and C-scan images of back-wall echo for TC18 laser additive manufacture[29](a)macro-image of deposition direction;(b)macro-image perpendicular to deposition direction;(c)C-scan image of deposition direction;(d)C-scan image perpendicular to deposition direction

3.3金属增材制造制件无损检测方法研究

3.3.1离线检测技术

目前大多数检测工序均安排在产品成形后进行,即采用制造与检测过程相对独立的离线检测方式。大量使用的无损检测方法包括传统的超声、X射线、涡流等。沃尔沃航空公司的Nilsson等[41]采用超声涡流一体化自动检测设备和X射线检测方法,对增材制造TC4钛合金上的人工缺陷进行检测,并比较了超声、涡流、X射线检测方法对缺陷的检测效果。英国TWI的Rudlin等[42]在激光熔粉沉积镍基合金试样上制作人工缺陷,对涡流方法的检测能力进行实验表明,涡流检测对于φ0.2mm表面缺陷,以及1mm深度处φ0.6mm缺陷的检出率可达90%。中航工业北京航空制造工程研究所的韩立恒等[43]初步研究了超声相控阵检测技术在A-100钢电子束熔丝成形制件中的应用,结果表明:超声相控阵检测技术在A-100钢电子束熔丝成形件内部微裂纹检测和大厚度制件检测中有较好的效果,超声波入射方向和角度对于微裂纹的识别至关重要,成形件微观组织则对入射方向和角度的选择有较大影响。

表1 激光熔粉沉积TC11钛合金材料缺陷对疲劳性能的影响[40]Table 1 Influence of defects on mechanical properties in LAM titanium alloy[40]

*A few specimen has internal gas pore smaller than 100μm or edge gas pore smaller than 85μm.

随着增材制造制件向复杂化、精细化方向发展,传统的检测技术已经不能满足制件的检测要求,CT检测技术在复杂制件检测方面的优势逐渐凸显。NASA使用CT检测技术对几乎所有的增材制造制件进行缺陷检测,传统的超声、X射线、涡流、渗透等技术仅作为辅助手段,同时,NASA还使用CT技术进行成形零件尺寸精度的测量[14]。Zilkowski等[44],Zanini等[45]则采用CT检测技术对激光选区熔化制造的316L不锈钢零件以及Ti6Al4V试样中的孔隙率、孔隙尺寸及取向等进行检测。Anton等[46]采用μCT检测技术成功检出了孔隙率仅为0.005%的激光增材制造钛合金复杂构件中采用常规方法难以检出的微孔隙,并对比了热等静压前后孔隙率的变化情况。

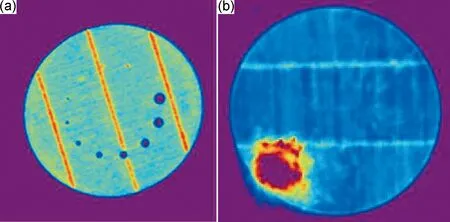

除CT检测技术外,激光超声检测技术也开始应用于增材制造制件的无损检测。加拿大国家研究委员会采用激光超声结合SAFT(合成孔径聚焦)的方式,成功地检测出了718合金及TC4钛合金中的气孔、未熔合、结合不良等缺陷,所检出的气孔缺陷尺寸约为0.4mm,图4,5分别为试样的激光超声及μCT检测结果,二者具有良好的对应性,证实了采用激光超声进行增材制造制件检测的可行性[47]。由于激光超声具有非接触、可检测复杂形状制件以及对检测环境要求不高等优势,特别适合于进行制造过程中的在线实时检测,TWI公司等正在开展增材制造制件的激光超声在线检测技术研究,并取得了显著成果[48]。

图4 激光超声检测的C扫描及B扫描图像[47]Fig.4 C scan and B scan of laser ultrasonic[47]

图5 图4中缺陷的μCT成像[47]Fig.5 μCT image of defects in fig.4[47]

3.3.2 在线检测技术

采用传统的离线检测手段进行成形后铸件、锻件的检测具有良好的效果。然而,对于增材制造制件,其成形原理与传统制造方式不同,原材料、成形工艺参数、成形后的加工等都可能导致大量废品的产生从而带来浪费,这使得许多企业和研究机构开始寻找增材制造制件生产过程中的在线无损检测方法[12,14,16],通过实时监控成形过程中制件的组织变化、缺陷产生等异常,随时做出工艺调整以减少废品的产生,并有助于实现制造过程的闭环控制。

MTU公司[49-51]采用荧光渗透检测表面缺陷和X射线检测内部孔洞类缺陷相结合的方式进行激光选区熔化复杂制件的检测,为了解决X射线无法可靠检出内部未熔合缺陷的问题,采用了一种新的在线检测手段——光学断层成像技术(OT),在EOS M280型成形设备上安装了高分辨率光学摄像头,进行成形过程中质量的监控,该方法可检出最小尺寸为0.2mm的孔型人工缺陷,横向分辨力0.1mm,并可清晰显示未熔合缺陷的尺寸和位置(图6)。

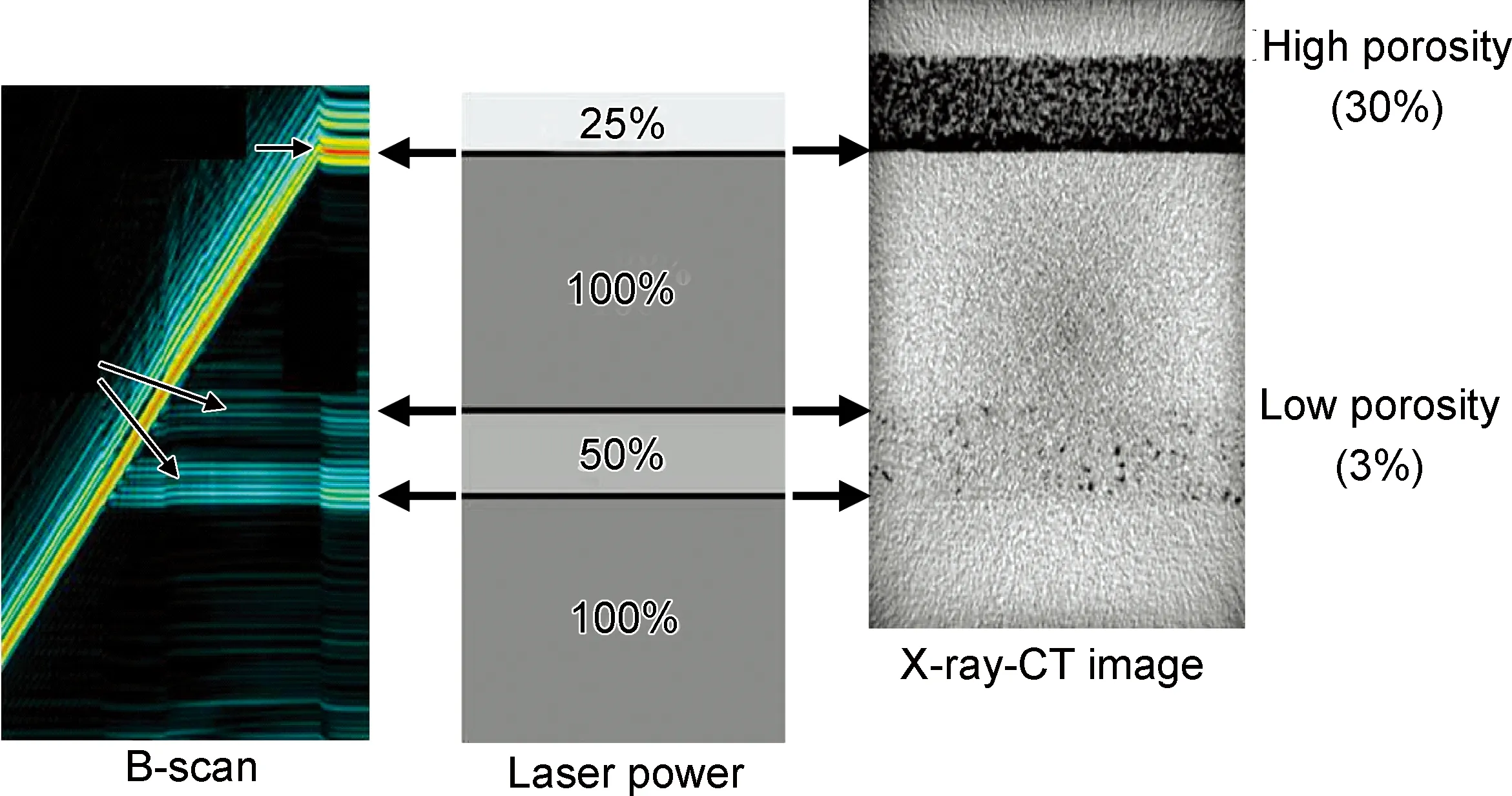

慕尼黑工业大学的Krauss等[52]在EOS M270型激光选区熔化成形设备上安装了红外摄像机,以监控成形过程中沉积层的温度分布及瞬态演变,从而监测制件内部可能产生的气孔及其他异常,该方法可检出的最小缺陷尺寸为100μm。弗朗和费研究所和MTU公司合作,在EOS的打印机基板下固定超声波探头,对成形过程中厚度、声速以及超声信号频谱等的变化进行在线监控,并分析了激光功率对成形件质量及超声信号的影响,通过与CT检测结果的对比表明,该方法对于50%激光功率下成形件内低至3%的气孔率仍可有效检测(图7)[53-55]。

图6 典型缺陷的光学断层成像检测结果[49] (a)试样人工伤成像;(b)制件未熔合成像Fig.6 OT images of typical defects[49] (a)manual defect;(b)lack of fusion in product

图7 超声在线检测B扫描图像与CT结果的对比[53]Fig.7 B scan of ultrasonic online inspection and CT image[53]

总体来看,目前国外对于金属增材制造制件在线检测方法的研究仍处于探索阶段,检测对象多局限于形状简单的人工试样,国内在这一方面尚未开展系统的工作。因此,目前的技术水平距离实现增材制造复杂形状制件的在线检测还有一定差距,仍有大量工作需要开展。

3.4无损检测标准建立

随着增材制造技术的日臻成熟,近年来与之相关的标准化工作也日趋活跃。2009年,美国材料与试验协会(ASTM)成立了专门的增材制造技术委员会ASTMF42,约215个成员单位参与相关的工作,并且已经颁布实施了10项标准;2011年,国际标准化组织(ISO)也成立了增材制造技术委员会,目前已发布相关标准5项[56,57];这两个组织所作的工作对于增材制造技术的标准化工作起到了极大的推动作用。国内近年来也开始重视增材制造相关标准制定工作,于2016年4月21日成立了全国增材制造标准化技术委员会,专门负责增材制造技术标准的制定工作。

在增材制造制件无损检测相关标准方面,已经公开发布的与无损检测相关的标准只有AMS4999A《退火Ti-6Al-4V钛合金直接沉积产品》,该标准对于TC4钛合金增材制造制件的无损检测验收要求做出了较为明确的规定,但对于无损检测实施方法并未做详细说明,而是直接引用了AMS2631《钛和钛合金棒材和坯料超声波检测》、ASTME1742《射线检查》等通用的金属制件检测方法。2013年,在美国商务部国家标准与技术研究院(NIST)的资助下,美国白沙测试研究室将ASTME07(无损评价)和ASTMF42(增材制造)联系起来,第一份标准草案ASTMWK47031《航空用增材制造金属制件无损检测指南》于2014年6月获得通过[39]。同时,ASTM还制订了增材制造产品无损检测系列标准研究计划。

国内目前正在积极开展增材制造制件无损检测方法标准的制定工作,但尚未形成完整的标准体系。笔者所在团队在积累了大量实验数据和实践经验的基础上,编制了钛合金增材制造制件无损检测相关方法标准(企业标准)以指导制件的检测,取得了良好的效果。

4 金属增材制造制件无损检测的未来研究方向

无损检测是促进增材制造制件在航空航天等领域大量应用的关键之一,国内外研究者在检测方法研究方面做了大量卓有成效的工作。未来还应跟随增材制造技术发展趋势开展新的研究工作,笔者就未来应重点关注的研究方向给出如下建议:

(1)无损检测新技术的应用研究。随着增材制造制件向大型化、精细化、复杂化方向发展,传统的无损检测手段已难以满足要求,需开展激光超声、高分辨率工业CT等无损检测新技术的应用研究。

(2)在线检测方法研究。增材制造制件的在线检测是未来重点发展方向之一,目前国内外已经开展了增材制造制件在线检测技术探索性研究,但距离实际应用仍有一定差距,还需在热成像、光学成像、激光超声等在线检测手段方面进行深入研究。

(3)数值模拟技术。增材制造复杂结构制件的无损检测,可能存在检测灵敏度及检测盲区无法验证的问题,采用数值模拟技术进行超声、射线等检测技术的模拟,可预先判断缺陷可检性与声束覆盖范围等,为制定检测工艺提供依据。

(4)应力测试与表征技术。内应力及变形一直是困扰大型制件增材制造成形技术的一大问题,如能采用无损检测手段进行内应力的有效测试与表征,将为改进成形工艺、保证制件质量提供重要支持。

(5)无损检测方法标准的建立和完善。目前尚未形成金属增材制造制件无损检测标准体系,这将严重制约增材制造制件的广泛应用,因此无损检测方法标准的建立和完善也将是未来重点发展方向之一。

[1] 王华明,张述泉,王向明.大型钛合金结构件激光直接制造的进展及挑战[J].中国激光,2009,36(12):3204-3209.

WANGHM,ZHANGSQ,WANGXM.Progressandchallengesoflaserdirectmanufacturingoflargetitaniumstructuralcomponents[J].ChineseJournalofLasers,2009,36(12):3204-3209.

[2]YONGH,MINGCL,JYOTIM,etal.Additivemanufacturing:currentstate,futurepotential,gapsandneeds,andrecommendations[J].JournalofManufacturingScienceandEngineering,2015(137):1-10.

[3]CHUACK,CHOUSM,WONGTS.Astudyofthestate-of-the-artrapidprototypingtechnologies[J].TheInternationalJournalofAdvancedManufacturingTechnology,1998(14):146-152.

[4] 王华明.高性能大型金属构件激光增材制造:若干材料基础问题[J].航空学报,2014,35(10):2690-2698.

WANGHM.Materials’fundamentalissuesoflaseradditivemanufacturingforhigh-performancelargemetalliccomponents[J].ActaAeronauticaetAstronauticaSinica,2014,35(10):2690-2698.

[5] 巩水利.高能束流加工技术在航空发动机领域的应用[J].航空制造技术,2013(9):34-37.

GONGSL.Applicationofhighpowerbeamprocessingtechnologyinaeroengine[J].AeronauticalManufacturingTechnology,2013(9):34-37.

[6] 王延庆,沈竞兴,吴海全.3D打印材料应用和研究现状[J].航空材料学报,2016,36(4):89-98.

WANGYQ,SHENJX,WUHQ.Applicationandresearchstatusofalternativematerialsfor3D-printingtechnology[J].JournalofAeronauticalMaterials,2016,36(4):89-98.

[7] 张学军,唐思熠,肇恒跃,等.3D打印技术研究现状和关键技术[J].材料工程,2016,44(2):122-128.

ZHANGXJ,TANGSY,ZHAOHY,etal.Researchstatusandkeytechnologiesof3Dprinting[J].JournalofMaterialsEngineering,2016,44(2):122-128.

[8] 林鑫,黄卫东.应用于航空领域的金属高性能增材制造技术[J].中国材料进展,2015,34(9):684-688.

LINX,HUANGWD.Highperformancemetaladditivemanufacturingtechnologyappliedinaviationfield[J].MaterialsChina,2015,34(9):684-688.

[9] 颜永年,张人佶,林峰,等. 快速制造技术的发展道路与发展趋势[J].电加工与模具,2007(2):25-29.

YANYN,ZHANGRJ,LINF,etal.Thedevelopmentandtrendsofrapidmanufacturingtechnologies[J].ElectroMachining&Mould,2007(2):25-29.

[10] 陈济轮,杨洁,于海静.国外高能束增材制造技术应用现状与最新发展[J].航天制造技术,2014(4):1-10.

CHENJL,YANGJ,YUHJ.Theabroadapplicationandlatestdevelopmentofhigh-energybeamadditivemanufacturingtechnology[J].AerospaceManufacturingTechnology,2014(4):1-10.

[11] 王华明,张述泉,汤海波,等.大型钛合金结构激光快速成形技术研究进展[J].航空精密制造技术,2008,44(6):28-30.

WANGHM,ZHANGSQ,TANGHB,etal.Developmentoflaserrapidformingoflargetitaniumstructure[J].AviationPrecisionManufacturingTechnology,2008,44(6):28-30.

[12]SLOTWINSKIJA.Additivemanufacturing:overviewandNDEchallenges[J].AIPConferenceProceedings,2014(158):1173-1177.

[13] 胡亮.航天增材制造项目发展战略研究初探[J].军民两用技术与产品,2014(9):132-135.

HUL.Researchondevelopmentstrategyofaerospaceadditivemanufacturing[J].DualUseTechnologies&Products,2014(9):132-135.

[14]WALLERJM,SAULSBERRYRL,PARKERBH,etal.SummaryofNDEofadditivemanufacturingeffortsinNASA[C]∥AIPConferenceProceedings.AIPconference:AIPpublishing,2015:51-62.

[15]BAMBERGJ,DUSELKH,SATZGERW,etal.OverviewofadditivemanufacturingactivitiesatMTUaeroengines[C]∥AIPConferenceProceedings.AIPConference:AIPPublishing,2015:156-163.

[16]KOESTERL,TAHERIH,BONDLJ,etal.Additivemanufacturingmetrology:stateoftheartandneedsassessment[C]∥AIPConferenceProceedings.AIPConference:AIPPublishing,2016:1-8.

[17] 凌松.增材制造技术及其制品的无损检测进展[J].无损检测,2016,38(6):60-64.

LINGS.AdditivemanufacturetechniqueandrelatedNDTforitsproduct[J].NondestructiveTesting,2016,38(6):60-64.

[18] 黄丹,朱志华,耿海滨,等.5A06铝合金TIG丝材-电弧增材制造工艺[J].材料工程,2017,45(3):66-72.

HUANGD,ZHUZH,GENGHB,etal.TIGwireandarcadditivemanufacturingof5A06aluminumalloy[J].JournalofMaterialsEngineering,2017,45(3):66-72.

[19]KOBRYNPA,MOOREEH,SEMIATINSL.Theeffectoflaserpowerandtraversespeedonmicrostructure,porosity,andbuildheightinlaserdepositedTi-6Al-4V[J].ScriptaMaterialia,2000,43(4):299-305.

[20]WUXH,LIANGJ,MEIJF,etal.MicrostructuresoflaserdepositedTi-6Al-4Valloy[J].Materials&Design,2004,25(2):137-144.

[21]DUTTAMJ,PINKERTONA,LIUZ,etal.Microstructurecharacterizationandprocessoptimizationoflaserassistedrapidfabricationof316Lstainlesssteel[J].AppliedSurfaceScience,2005(247):320-327.

[22] 张凤英,陈静,谭华,等.钛合金激光快速成形过程中缺陷形成机理研究[J].稀有金属材料与工程,2007,36(2):211-215.

ZHANGFY,CHENJ,TANH,etal.Researchonformingmechanismofdefectsinlaserrapidformedtitaniumalloy[J].RareMetalMaterialsandEngineering,2007,36(2):211-215.

[23] 汤慧萍,王健,逯圣路,等.电子束选区熔化成形技术研究进展[J].中国材料进展,2015,34(3):225-235.

TANGHP,WANGJ,LUSL,etal.Researchprogressinselectiveelectronbeammelting[J].MaterialsChina,2015,34(3):225-235.

[24] 陈静,杨海鸥,杨健,等.TC4钛合金的激光快速成形特性及熔凝组织[J].稀有金属快报,2004,23(4):33-37.

CHENJ,YANGHO,YANGJ,etal.FusedorganizationoflaserrapidformedTC4titaniumalloy[J].RareMetalsLetters,2004,23(4):33-37.

[25] 张霜银,林鑫,陈静,等.工艺参数对激光快速成形TC4钛合金组织及成形质量的影响[J].稀有金属材料与工程,2007,36(10):1839-1843.

ZHANGSY,LINX,CHENJ,etal.InfluenceofprocessingparameteronthemicrostructureandformingcharacterizationsofTi-6Al-4Vtitaniumalloyafterlaserrapidformingprocessing[J].RareMetalMaterialsandEngineering,2007,36(10):1839-1843.

[26] 陈哲源,锁红波,李晋炜.电子束熔丝沉积快速制造成型技术与组织特征[J].航天制造技术,2010(1):36-39.

CHENZY,SUOHB,LIJW.Theformingcharacterofelectronbeamfreeformfabrication[J].AerospaceManufacturingTechnology,2010(1):36-39.

[27] 杨光,巩水利,锁红波,等.电子束快速成形TC18合金多次堆积的组织特征研究[J].航空制造技术,2013(8):71-74.

YANGG,GONGSL,SUOHB,etal.Microstructurecharacterizationofmulti-depositedTC18alloybyelectronbeamrapidmanufacture[J].AeronauticalManufacturingTechnology,2013(8):71-74.

[28]QIANTT,LIUD,TIANXJ,etal.MicrostructureofTA2/TA15gradedstructuralmaterialbylaseradditivemanufacturingprocess[J].TransactionsofNonferrousMetalsSocietyofChina,2014,24(9):2729-2736.

[29] 杨平华,史丽军,梁菁,等.TC18钛合金增材制造材料超声检测特征的试验研究[J].航空制造技术,2017,524(5):38-42.

YANGPH,SHILJ,LIANGJ,etal.ExperimentalresearchonultrasoniccharacteristicsofTC18additivemanufacturingtitaniumalloy[J].AeronauticalManufacturingTechnology,2017,524(5):38-42.

[30] 文艺,姜涛,邬冠华,等.3D打印两相钛合金组织性能研究现状[J].失效分析与预防,2016,11(1):42-46.

WENY,JIANGT,WUGH,etal.Researchstatusonmicrostructuresandpropertiesoftwo-phasetitaniumalloysby3Dprinting[J].FailureAnalysisandPrevention,2016,11(1):42-46.

[31] 杨胶溪,胡星,王艳芳.TC轴承激光增材制造工艺及组织性能研究[J].材料工程,2016,44(7):61-66.

YANGJX,HUX,WANGYF.MicrostructureandpropertiesoflaseradditivemanufacturingTCbearing[J].JournalofMaterialsEngineering,2016,44(7):61-66.

[32] 王忻凯,邢丽,徐卫平,等. 工艺参数对铝合金搅拌摩擦增材制造成形的影响[J].材料工程,2015,43(5):8-12.

WANGXK,XINGL,XUWP,etal.Influenceofprocessparametersonformationoffrictionstiradditivemanufacturingonaluminumalloy[J].JournalofMaterialsEngineering,2015,43(5):8-12.

[33] 杜博睿,张学军,郭绍庆,等. 激光快速成形GH4169合金显微组织与力学性能[J].材料工程,2017,45(1):27-32.

DUBR,ZHANGXJ,GUOSQ,etal.MicrostructureandmechanicalpropertiesoflasermeltingdepositedGH4169superalloy[J].JournalofMaterialsEngineering,2017,45(1):27-32.

[34] 陈静,张霜银,薛蕾,等.激光快速成形Ti-6A1-4V合金力学性能[J].稀有金属材料与工程,2007,36(3):475-479.

CHENJ,ZHANGSY,XUEL,etal.MechanicalpropertiesofTi-6Al-4Valloybylaserrapidforming[J].RareMetalMaterialsandEngineering,2007,36(3):475-479.

[35] 王华明,李安,张凌云,等.激光熔粉沉积快速成形TA15钛合金的力学性能[J].航空制造技术,2008(7):26-29.

WANGHM,LIA,ZHANGLY,etal.MechanicalpropertiesoftitaniumalloyTA15fabricatedbylasermeltingdepositionmanufacturing[J].AeronauticalManufacturingTechnology,2008(7):26-29.

[36] 董翠,王华明.激光熔粉沉积300M超高强度钢组织与力学性能[J].金属热处理,2008,33(9):1-5.

DONGC,WANGHM.Microstructuresandmechanicalpropertiesofultra-highstrengthsteel300Mfabricatedbylasermeltingdeposition[J].MetalHeatTreatment,2008,33(9):1-5.

[37]MURRALE,QUINONESSA,GAYTANASM,etal.MicrostructureandmechanicalbehaviorofTi-6Al-4Vproducedbyrapid-layermanufacturingforbiomedicalapplications[J].JournaloftheMechanicalBehaviorofBiomedicalMaterials,2009(2):20-32.

[38]MURRALE,ESQUIVELAEV,QUINONESSA,etal.Microstructuresandmechanicalpropertiesofelectronbeam-rapidmanufacturedTi-6Al-4VbiomedicalprototypescomparedtowroughtTi-6Al-4V[J].JournaloftheMechanicalBehaviorofBiomedicalMaterials,2009(60):96-105.

[39]WALLERJM,PARKERBH,HODGESKL,etal.Nondestructiveevaluationofadditivemanufacturingstate-of-the-disciplinereport[R].NASA/TM-2014-218560,2014.

[40]SHIYW,YANGPH,LIANGJ,etal.Relationsamongultrasonictestingresultsanddefectcharacteristicsandmaterialpropertiesoflaseradditivemanufacturingtitaniumalloy[C]//19thWorldConferenceonNon-DestructiveTesting.Germany,2016.

[41]NILSSONP,APPELGRENA,HENRIKSONP,etal.Automaticultrasonictestingformetaldeposition[C]∥18thWorldConferenceonNondestructiveTesting.SouthAfrica,2012.

[42]RUDLINJ,CERNIGLIAD,SCAFIDIM,etal.Inspectionoflaserpowderdepositedlayers[C]∥11thEuropeanConferenceonNon-DestructiveTesting.CzechRepublic,2014.

[43] 韩立恒,巩水利,锁红波,等.A-100钢电子束熔丝成形件超声相控阵检测应用初探[J].航空制造技术,2016(8):66-70.

HANLH,GONGSL,SUOHB,etal.PAUTofA-100steelmanufacturedbyEBWD[J].AeronauticalManufacturingTechnology,2016(8):66-70.

[44]ZILKOWSKIG,CHLEBUSE,SZYMCZYKP,etal.ApplicationofX-rayCTmethodfordiscontinuityandporositydetectionin316LstainlesssteelpartsproducedwithSLMtechnology[J].ArchivesofCivilandMechanicalEngineering,2014,14(4):608-614.

[45]ZANINIF,HERMANEKP,RATHOREJ,etal.InvestigationontheaccuracyofCTporosityanalysisofadditivemanufacturedmetallicparts[C]∥DigitalIndustrialRadiologyandComputedTomography.Belgium,2015.

[46]ANTONP,STEPHANGR,JOHANE,etal.ApplicationofmicroCTtothenon-destructivetestingofanadditivemanufacturedtitaniumcomponent[J].CaseStudiesinNondestructiveTestingandEvaluation,2015(4):1-7.

[47]LÉVESQUED,BESCONDC,LORDM,etal.Inspectionofadditivemanufacturedpartsusinglaserultrasonics[C]∥AIPConferenceProceedings.AIPconference:AIPpublishing,2016:1-9.

[48]CERNIGLIAD,SCAFIDIM,PANTANOM,etal.Inspectionofadditive-manufacturedlayeredcomponents[J].Ultrasonics,2015(62):292-298.

[49]BAMBERGB,DUSELKH,SATZGERW.OverviewofadditivemanufacturingactivitiesatMTUaeroengines[C]∥AIPConferenceProceedings.AIPConference:AIPPublishing,2015:156-163.

[50]ZENZINGERG,BAMBERGJ,LADEWIGA,etal.Processmonitoringofadditivemanufacturingbyusingopticaltomography[C]∥AIPConferenceProceedings.AIPConference:AIPPublishing,2015:164-170.

[51]BAMBERGJ,ZENZINGERG,LADEWIGA.In-processcontrolofselectivelasermeltingbyquantitativeopticaltomography[C]∥19thWorldConferenceonNon-DestructiveTesting,Germany,2016.

[52]KRAUSSH,ZEUGNERT,ZAEHMF.Thermographicprocessmonitoringinpowderbedbasedadditivemanufacturing[C]∥AIPConferenceProceedings.AIPConference:AIPPublishing,2015:177-183.

[53]RIEDERH,DILLHÖFERA,SPIESM,etal.Onlinemonitoringofadditivemanufacturingprocessesusingultrasound[C]∥11thEuropeanConferenceonNon-DestructiveTesting.CzechRepublic,2014.

[54]RIEDERH,SPIESM,BAMBERGJ,etal.OnandofflineultrasoniccharacterizationofcomponentsbuiltbySLMadditivemanufacturing[C]∥AIPConferenceProceedings.AIPConference:AIPPublishing,2016:1-7.

[55]RIEDERH,SPIESM,BAMBERGJ,etal.Onandofflineultrasonicinspectionofadditivelymanufacturedcomponents[C]∥19thWorldConferenceonNon-DestructiveTesting.Germany,2016.

[56] 肖承翔,李海斌.国内外增材制造技术标准现状分析与发展建议[J].中国标准化,2015(3):73-75.

XIAOCX,LIHB.Statusanalysisofdomesticandforeignadditivemanufacturingtechnicalstandardsanddevelopmentalsuggestions[J].ChinaStandardization,2015(3):73-75.

[57] 景绿路.国外增材制造技术标准分析[J].航空标准化与质量,2013(4):44-48.

JINGLL.Analysisofforeignadditivemanufacturingtechnicalstandards[J].AeronauticalStandardizationandQuality,2013(4):44-48.

(本文责编:高 磊)

DevelopmentTreadandNDTProgressofMetalAdditiveManufactureTechnique

YANGPing-hua1,2,3,GAOXiang-xi1,2,3,LIANGJing1,2,3,SHIYi-wei1,2,3,XUNa1,2,3

(1BeijingInstituteofAeronauticalMaterials,Beijing100095,China;2BeijingKeyLaboratoryofAeronauticalMaterialsTestingandEvaluation,Beijing100095,China;3AviationKeyLaboratoryofScienceandTechnologyonAeronauticalMaterialsTestingandEvaluation,Beijing100095,China)

The application and new development trend of metal additive manufacture technique were introduced, as well as the characteristic and NDT difficulty of metal additive manufacture products. The research progress of NDT was analyzed in emphasis, including the classification of metal additive manufacture technique, the characteristics of defect and microstructure, the influence of defects on mechanical properties, the latest development of NDT methods and standards. Based on that, the key issues that will be focused were summarized at last, that is the application of new NDT methods, on-line monitoring technology, numerical simulation, measurement and characterization of stress, as well as the establishment and development of NDT standards.

additive manufacture;NDT;metal product;aerospace

10.11868/j.issn.1001-4381.2016.001226

TG115.28

: A

: 1001-4381(2017)09-0013-09

国家自然科学基金资助项目(51505449)

2016-10-14;

:2017-06-15

杨平华(1985—),女,工程师,硕士,主要从事材料无损检测与评价技术研究工作,联系地址:北京市81信箱6分箱(100095),E-mail:yangpinghua@126.com