钐钴永磁组件崩渣缺陷控制方法研究

2017-09-18张改萍

张改萍

西安工程大学机电工程学院

钐钴永磁组件崩渣缺陷控制方法研究

张改萍

西安工程大学机电工程学院

文章对某钐钴永磁磁组件机械加工流程进行跟踪统计,辨别出组件报废风险工序,结合报废表征现象,分析得出崩渣为报废主因。通过判断可修复崩渣尺寸、改进定位装夹工装、优化过程工艺参数等,改进后组件加工质量稳定,在可修复崩渣尺寸内的崩渣现象得以修复,合格率由70%提高到90%。

钐钴永磁;崩渣;可修复;装夹工装;合格率

引言

根据对生产线加工跟踪,了解到某钐钴永磁组件出现大量报废,生产合格率低,严重制约整体生产任务完成率,多批次重复性投产给生产线带来巨大压力,同时造成资源严重浪费;通过对组件加工跟踪统计,辨识出报废风险工序为內磨工序,直接影响组件整体合格率。为提高內磨合格率,适应大批量生产需求,根据报废的表征现象,分析深层原因,通过判断可修复崩渣尺寸、改进定位装夹工装、优化內磨工艺参数,探索出一套切实可行的工艺方案,改进后组件加工质量稳定,可修复崩渣尺寸内的崩渣现象得以修复,合格率提高。

1 风险工序确定

钐钴永磁组件由八个粉末压铸的扇形磁钢拼接在加强套内,通过树脂胶粘接并固化形成;去除组件加工过程在端面和内孔壁形成的胶瘤时胶层脱落直接撕裂局部磁钢粉末形成微小崩渣,內磨加工时极易造成原有崩渣扩散形成更大崩渣甚至形成贯穿磁钢厚度方向的裂纹,造成组件报废。

2 崩渣现象分析

经过对内磨加工后组件质量情况跟踪统计,发现以下两种情况:

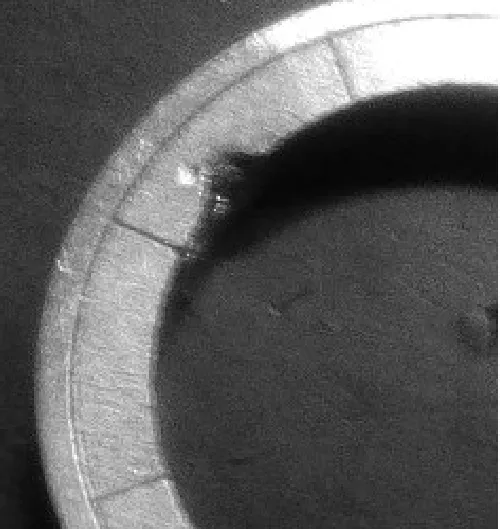

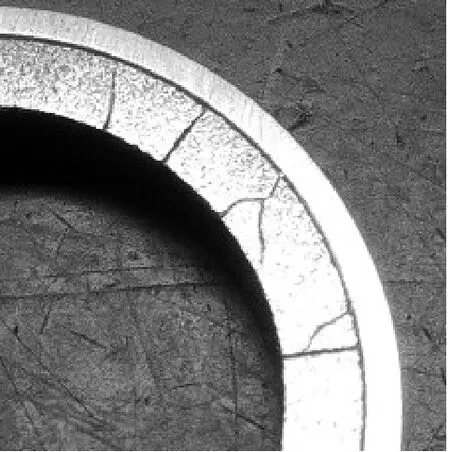

(1)加工前棱边已出现肉眼可见较大的崩渣,加工后崩渣急剧扩散,甚至出现贯穿厚度方向裂纹,此现象造成报废数量相对较少,不足5%;

(2)加工前棱边出现肉眼观察较小、在10倍放大镜下观察明显可见的崩渣,加工后崩渣扩散出现随机,部分崩渣扩散变大、部分崩渣几乎无变化、少部分崩渣出现减少甚至消失的迹象。此现象所占比重最大,加工后随机出现部分崩渣减小,表明通过对加工过程工艺参数进行优化,有一定的控制崩渣扩散可能性,甚至可以部分修正崩渣带来的质量问题,提高组件整体加工合格率。

3 工艺方案的确定

3.1 可修复崩渣尺寸的判定

磁钢沿圆周方向拼接成一圈内径φ21.8,组件磨加工后内径为φ22,可知磨加工内孔去量在0.10~0.20之间,参照最大化原则,将单边磨削去量厚度0.1作为判断磨加工前内孔棱边崩渣大小的依据。

3.2 定位装夹工装

组件磁钢材料自身的硬脆性决定了加工过程易崩渣的特点,故为保证加工尺寸及形位精度,定位装夹过程考虑到上游研磨已对两侧大端面进行修研,为方便拆卸组件及加工内孔,以组件大外圆及端面定位装夹,设计使用压胎工装(图3)。

工装结构及使用特点:

(1)组件外圆与工装内孔采用间隙配合,内孔与基准面同轴度要求0.01,配合间隙0.01~0.04;

(2)工装内孔与组件接触面与基准面垂直要求0.01,避免因端面定位后过于倾斜造成内孔磨加工后整体斜孔。

3.3 砂轮选择

选择生产现场广泛使用的白刚玉砂轮和金刚石砂轮,探讨不同材质砂轮加工钐钴永磁组件内孔的效果。

3.3.1 白刚玉砂轮

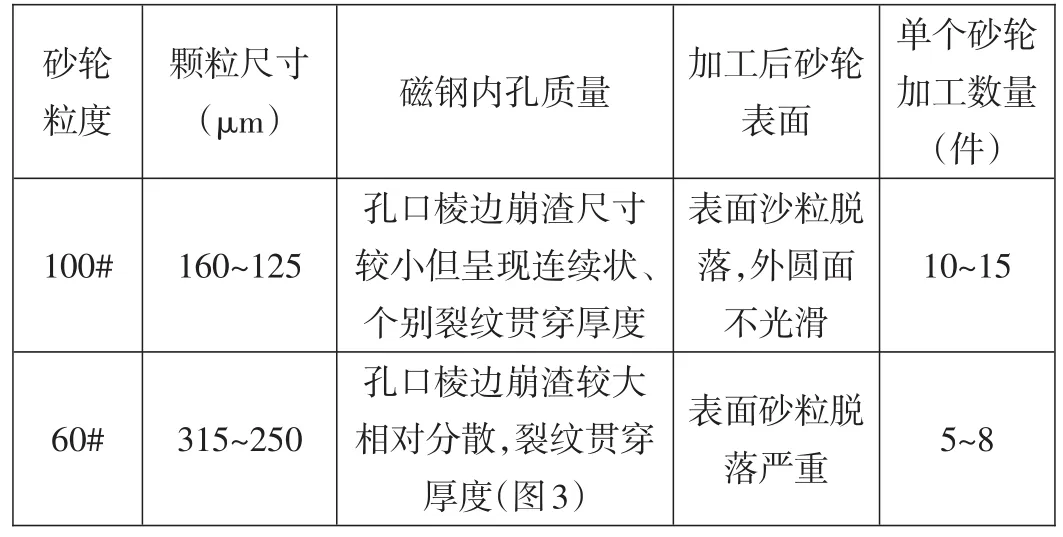

选择砂轮粒度60#、100#进行对比试验,结果如下:

砂轮粒度颗粒尺寸(μm)磁钢内孔质量单个砂轮加工数量(件)100# 160~125 10~15 60# 315~250孔口棱边崩渣尺寸较小但呈现连续状、个别裂纹贯穿厚度孔口棱边崩渣较大相对分散,裂纹贯穿厚度(图3)加工后砂轮表面表面沙粒脱落,外圆面不光滑表面砂粒脱落严重5~8

结论:

(1)两种砂轮所加工组件内孔棱边均出现崩渣;

(2)两种砂轮单次可加工组件数量相对较少,加工过程需要频繁修整砂轮;

(3)相对而言,粒度100#的砂轮较粒度60#的砂轮可加工性稍好,单次修整后可加工件数多。

3.3.2 金刚石砂轮

结合白刚玉砂轮试验结果,直接选择粒度为100#的金刚石砂轮进行试验,结果如下:

砂轮粒度:100#颗粒尺寸(μm):160~125

加工后砂轮表面质量:表面颗粒基本无脱落,砂轮外圆表面光滑;

单个砂轮加工数量(件):工艺方案改进阶段无修整砂轮;

加工后磁钢内孔质量:孔口棱边崩渣现象明显降低、裂纹贯穿厚度现象极少发生,加工前已存在的内孔口棱边崩渣出现无规律性扩散或者少量修复。

结论:

(1)棱边崩渣问题明显改善,崩渣发生频率下降明显,内孔表面质量优于白刚玉砂轮加工的组件;

(2)过程修整砂轮次数急剧降低,单次修整砂轮可加工数量较白刚玉砂轮成倍增长;

图1 定位工装结构图

图2 崩渣扩散

图3 裂纹贯穿

(3)加工前已存在的棱边崩渣出现无规律性扩散、部分呈现出可修复性。

3.4 磨削参数优化

(1)砂轮速度:vs=m/sds—砂轮直径(mm),ns—砂轮转速(r/min)

结合砂轮经验转速和砂轮直径,可得最小转速:nsmin=vs*1000* 60(/)=26539r/min;

根据机床主轴额定转速,可得砂轮最小直径:ds.min=vs*1000* 60(/)=7.96mm;

生产中强制要求当砂轮直径磨损至φ8.3时必须更换新砂轮。

可推算工件速度范围:Vwmax=13.8m/min;Vwmin=3.9m/min。

(3)未变形切削厚度acgmax

生产过程需控制单次进给量不大于内孔孔壁未变形切削厚度acg,也即:fp≤acgmax=;

式中:acg—未变形切削厚度mm;lz—连续刃距mm;

式中nw/ns值越小,由此可见,acgmax与nw/ns成正比,与fr成正比,结合切削过程已知的工艺参数,计算可得:acgmax=0.00218mm acgmin=0.00062mm;故最终选择fp=0.002mm,可满足要求。

4 效果验证

统计生产线改进前后组件加工合格率:改进前三组,内磨合格率70.6%、71.4%、72.3%,平均合格率71.4%,报废原因孔口崩渣、裂纹贯穿;改进后三组,内磨合格率94.2%、95.6%、93.3%,平均合格率94.4%,报废原因崩渣扩散。

通过分析可知:

(1)优化前平均合格率71.4%,优化后平均合格率94.4%,优化后合格率显著提高;

(2)优化后工艺参数生产过程相对稳定,合格率超过90%达到预期目标。

结论

通过分析钐钴永磁组件内磨报废率高的原因,通过:判断可修复崩渣尺寸、改进定位装夹工装、砂轮选择、优化內磨参数,探索出一套切实可行的工艺方案,经过对生产现场加工状况统计,得到以下结论:

(1)可修复崩渣尺寸判断合理,修复尺寸内崩渣现象得到解决,设计压胎工装定位稳定可靠,实用性强;

(2)所选择砂轮材质完全满足组件磨削要求,且极大降低砂轮修整频率;

(3)优化后磨削参数可满足大批量加工要求,合格率提高到90%,达到预期目标。

[1]方坤凡.工程材料手册有色金属材料卷.北京出版社,2002年2月

[2]郭镇邦.机械工程最新基础标准应用手册.机械工业出版社,2000年6月

[3]杨叔子.机械加工工艺师手册.机械工业出版社,2002年1月