新型钢立柱静压桩机的研制与应用

2017-09-18乔华山

乔华山

上海广联环境岩土工程股份有限公司

新型钢立柱静压桩机的研制与应用

乔华山

上海广联环境岩土工程股份有限公司

建筑的多层地下室、轨道交通地下车站和交通枢纽等多层地下结构的施工,广泛采用逆作法深基坑支护施工技术。而深基坑工程也越来越多的采用钢立柱,其垂直度要求常常要达到1/ 500以上。常规的采用静压法地面调垂架调垂方法施工费时、费力、垂直度控制效果不佳,且钢立柱偏位,立柱的垂直度达标率较低。本文介绍了一种新型钢立柱静压桩机,采用全液压控制,桩位定位、钢立柱垂直度等精度高,为深基坑逆作法施工提供了一套先进的压入钢立柱施工设备。

逆作法;静压桩机;钢管柱;一柱一桩

1 问题的提出

随着城市中心区基坑开挖以逆做或盖挖法施工的工程越来越多,基坑施工中起竖向支承作用的立柱桩与结构柱合二为一使用形成的一柱一桩主要承受结构回筑阶段的全部荷载,其施工垂直度要求比一般的支护体系立柱桩要高出许多,尤其是基坑开挖深约30m的超深、超大基坑,设计一般要求钢立柱的垂直度控制在1/ 500~1/600[1],国内目前“逆作法工程中桩内插永久钢立柱”系统主要由钢支架部分、调节部分、垂直控制系统等组成。垂直控制系统采用测斜管测量钢立柱垂直度,通过支架上部平台千斤顶和螺杆的调节部分对钢立柱施加侧向推力,从而改变钢立柱平面定位以及倾斜角,是钢立柱定位、垂直度达到要求[2][3]。该方法特点是:设备安装就位时间较长,而管桩的垂直度则依赖于地面支架的精度和操作人员技术水平。随着钢管桩的压入深度增加(钢管桩的长度增加),其垂直度的精度就越低。常规的地面调直架调垂方法费时、费力、垂直度控制效果不佳且钢立柱偏位反复,普遍达标率比较低。

研制一套既能高效的将钢立柱插入到下部支撑桩中一定深度,又能确保钢立柱的垂直度及桩位精度达到设计要求,解决传统一柱一桩钢管柱施工精度差、施工效率低的施工设备,为后插一柱一桩施工提供有力保障。

2 新型钢立柱静压桩机结构原理

2.1 目前钢立柱静压桩机存在问题讨论

静压法施工是通过抱紧油缸将桩抱紧,以机械的自重和机身上的配重通过顶压油缸传递到钢立柱柱身,集中受力后,再将钢立柱压至地层标高。桩位的准确度及钢立柱的垂直度控制是沉柱质量的关键。钢立柱在一般情况下压入30~50㎝后进行调校。而一般的抱压式压桩机由于抱桩点采用一处或二处同时抱桩,即使二处同时抱桩,抱桩点之间的距离由于设备的高度限制都较短,当需要压入的钢立柱较长时,现有的压桩设备的成桩垂直度一般都在1/200左右。随着建设需要,沉桩垂直度尤其一桩一柱时,垂直度要求在1/400以上甚至更高,因此普通的压桩设备很难满足垂直度要求。同时现有的静压桩机对桩位时采用走管或步履对位,设备庞大,且对位精度较差,对位效率也较低。

2.2 新型钢立柱静压桩机系统结构原理

新型钢立柱静压桩机由安装在地面的路基座、前后及左右对中调节座、桩机机座、下钳架、上钳架、导向柱、压柱油缸、调平油缸、对中油缸以及在地下安装在孔口护筒内的纠偏装置等组成。

图1是新型钢立柱静压桩机系统结构原理图。地面设备设有上下二层夹钳。上夹钳主要为稳固钢管柱,即下层抱压钳在抬升回程时,稳固钢管柱。下层夹钳为抱、压沉柱。上钳架与机座通过四根导向柱连接,下钳架沿导向柱上下滑动实现沉柱动作。桩孔内(在桩孔护筒内)设置4个导向纠偏装置。在下层夹钳抱压沉柱时,钢管柱由上夹钳和孔内纠偏装置共同作用,保证钢管柱的垂直度。在地面设备机座下设置前后、左右两个方向的桩位对中装置和水平调整油缸。新型钢立柱静压桩机整机如图2,桩孔内纠偏装置如图3。

图1 系统结构原理图

图2 静压桩机图

图3 纠偏装置图

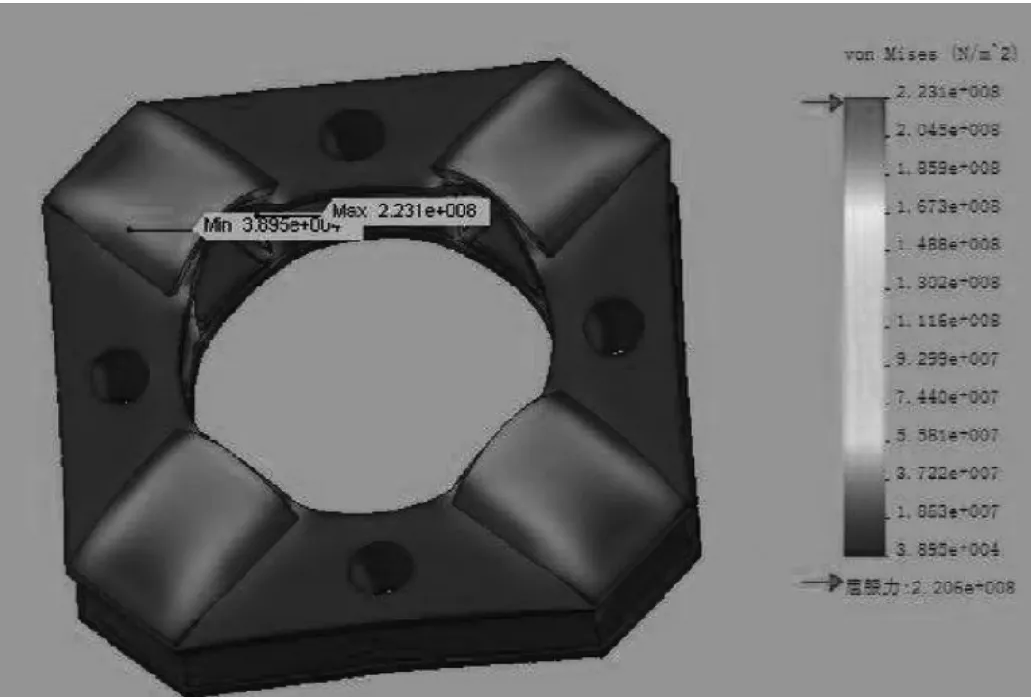

图4 下夹钳架静应力图

图5 下夹钳架静变形图

图6 液压控制原理图

图7 为现场施工图片

3 新型钢立柱静压桩机性能及参数

3.1 夹钳夹持力及抱压、起拔力

上下二层夹钳功能不同,是本新型钢立柱静压桩机的一项重要特征。在沉柱过程中,上下夹钳交替工作,钢管柱始终在夹钳的夹持控制下,从而保证钢管柱的原有桩位、垂直的精度得以保证。避免了钢立柱在沉柱过程中桩位偏位、垂直度变动。

夹钳的夹持力按照夹钳的功能来设计。考虑到设备适用范围,上夹钳的夹持力设定在100吨。下夹钳抱压、起拔功能,考虑到夹钳架结构、钢管柱的重量等因素,抱压力在160吨,起拔力200吨。为增大钳口摩阻,夹钳的钳口设计有多层环状防滑槽。下夹钳夹持力设为300吨。考虑到设备性能安全和超载,正常工作油压设计为16Mpa,如油缸油压增大到25Mpa,设备的安全裕量达到了1.5倍。

3.2 上下夹钳同心度

据了解,目前在农村频繁出现一种行为:政府组织、村委会等强迫转让土地使用权。在农村、甚至是城市中,由于土地问题引起的纠纷时有发生,严重的还会引起暴力性行为,危害社会稳定。

通过导向柱连接,上下夹钳架同心度不大于0.5mm。确保钢管柱起始垂直度有高精度的保证。

3.3 夹钳开合行程

夹钳的开合行程与钢管柱的直径和结构相关。本设计考虑最小钢管柱直径500mm,最大钢管柱直径900mm。因此夹钳的开合行程为250mm。通过夹钳变换,夹钳开启最大通径1000mm。抱合最小通径500mm。同柱的变径差最大为400mm。

3.4 压拔力、行程与速度

钢管柱的静抱压力的设定,考虑到钢管柱头的结构,且支承桩为尚未初凝的混凝土,流动性相对较好。依据以往经验,凭钢管柱自身重量就能插入支承桩中。考虑到施工时间、支承桩混凝土流动性差异等因素,确保施工安全,钢管柱的抱压(拔)力最大设定为400吨,用4个100吨油缸同时压(拔)。静压力在180吨、静拔力在380吨。考虑上下夹钳架的位置及整个设备的高度等要求,压(拔)油缸的行程设定为400mm。为提高沉柱效率,压(拔)油缸的速度设定为600~800mm/min,即钢管柱调整到位,一般能在15~20min左右沉桩到标高。

3.5 桩位中心调整距离及调整油缸推力

在设备机座下设置前后、左右两个方向的桩位对中滑移架。在设备基本就位后,可通过桩位对中的滑移架的滑移,精确对中桩位。中心可调整距离前后、左右均±100mm。考虑到设备自重、钢管柱重量等,中心调整油缸的推拉力在88吨左右,前后、左右均各采用2个50吨的油缸实行推拉调整。

3.6 孔内导向纠偏距离

孔内导向纠偏是本新型钢立柱静压桩机的另一项重要特征。在桩孔内设置导向纠偏装置,使控制钢管柱垂直度由普通的静压桩机的一点或很近的二点,变成长距离的二点,调整控制的精度更高。孔内导向纠偏装置,挂靠在孔口护筒内壁。导向纠偏点设置4点,方位相差90度分布。导向纠偏距离200mm。

3.7 桩机水平调整油缸推力及幅度

为快速调整桩机的水平,在桩机机座与上层中心调整架间,设置4个水平调整油缸,每个油缸推力为100吨,调整幅度在300mm。

4 钢立柱静压桩机关键部件及系统设计

分析新型钢立柱静压桩机受力,夹钳架又是本桩机的关健部件,且夹钳架受力状态最为复杂,尤其下夹钳架的夹钳滑动座部分受力最为恶劣。本文仅以下夹钳架设计为例说明。

4.1 夹钳架设计

建立下夹钳架三维模型,并施加载荷。对该结构模型划分有限元网格。在进行有限元计算处理后,得出下夹钳架应力、变形的分布图。

如图4为下夹钳架应力分布图。模型应力分布区域大部分呈蓝色,应力约在30MPa以下。最大应力约为231MPa,在钳口滑动座角处区。此处采用了垫板加强,分担了架体的应力,设计较为合理。

图5为下夹钳架变形位移分布图。受到钳口座挤压作用,架体钳口滑动座中间部分变形弧度较大,这与应力分析相符。数据结果显示最大位移变形0.17mm,完全满足设计及使用要求。

4.2 液压系统设计

液压系统是实现设备自动化控制的重要一环。图6为新型钢立柱静压桩机的液压系统原理图。

5 工程应用

某工程整体地下室五层。一桩一柱198根,支承桩直径1200mm。钢管立柱直径500mm,壁厚16mm,长35米,插入支承桩5m,设计要求插入后的钢管柱垂直度小于1/500,桩位偏差小于± 5mm。用本新型钢立柱静压桩机调垂、对位,采用后插法工艺施工,95%的钢管柱垂直度一次性满足1/500的设计要求,最高的垂直度达到1/1000。图7为现场施工图。

6 结论

采用本新型钢管柱静压桩机提高了对钢管柱的限位、导向、调垂效果,使整个钢管柱调垂流程简洁、方便,且可以与一柱一桩支承桩同步施工,能满足逆作法深基坑高精度的后插法钢立柱施工要求,具有广阔的应用前景。本新型钢管柱静压桩机除后插法插入钢管柱的功能外,配置方面稍作改变,适用于先插法插入钢管柱或格构柱,将夹钳弧形夹具变更为钢管柱或格构柱形夹具,配套增加灌注操作平台,采用移动泵车输送混凝土至平台;也适用于后插法插入“H”型或“十”字型等各种异形的钢立柱。本新型钢管柱静压桩机目前已获国家授权专利。

[1]吴洁妹.大直径、高精度的一柱一桩型钢后插法施工关键技术[J].建筑施工,2013(12):1045-1047.

[2]周圣平等.逆作法工程桩内插钢立柱的施工技术研究[J].建筑施工,2013(2):267-269.

[3]曾维楚等.钢格构柱桩施工技术探讨[J].探矿工程,2015(1):64-67.

[4]成大先.机械设计手册[M].北京:化学工业出版社.2007.

[5]刘古岷等.桩工机械[M].北京:机械工业出版社.2001.

乔华山(1963-),男,汉族,上海人,上海广联环境岩土工程股份有限公司,机械专业总工程师,从事工程机械、传动机械等的设计工作。