基于MBD的机车关联设计方法研究

2017-09-18张信广王宗民李浩杰张雪刚

张信广,王宗民,李浩杰,张雪刚

中车青岛四方机车车辆股份有限公司

基于MBD的机车关联设计方法研究

张信广,王宗民,李浩杰,张雪刚

中车青岛四方机车车辆股份有限公司

围绕目前机车设计中的效率低,更改繁琐等问题,本文研究了MBD技术原理,基于MBD技术研究了关联设计的原理,分析了关联设计中的骨架模型的定义,给出了基于MBD的机车关联设计过程,为机车的关联设计提供了技术指导,可有效的提高产品的设计效率。

MBD;关联设计;骨架模型;设计过程

随着社会经济的不断发展,机车产品的种类不断增多,为人们的日常生产、生活活动提供了诸多便利。就目前来说,新型机车产品不断涌现,但是由于大部分机车产品的工艺复杂,对工程技术的要求较高,而且设计要求复杂,涉及多个学科的交叉,导致整个机床配件的匹配相对繁杂。为了提高机床的设计效率,目前大部分企业多采用三维设计技术,但是我们不得不注意到,该种设计技术条件下,机床的外形与结构以及系统之间是相互影响的、相互依赖的,稍有不慎,就会影响机床的整体性能。近年来,国内外学者也致力于该方面的研究,力求通过数字化的设计技术来更好地控制并传递三者之间的这种相互影响、相互依赖的关系,使得机车设计过程中的更新、迭代效率更高。但是,到目前为止,该方面的研究成效并不是十分显著。

关联设计是产品研制中通过建立模型之间的关联关系如零件之间、结构之间、自由度、运动约束等实现产品设计机理-尺寸驱动关联、几何驱动关联、逻辑关联等,通过这些关联更改其他的相关更改,从而使得机床设计更改更快,提高机床整体性能。

过去,由于技术条件等方面的限制,产品的定义多是用纸质版的二维工程图来表示。而随着数字化技术的不断进步,该种表示方式已经日渐落后,各类产品都要求利用专业的绘图形式来清晰表达其结构及相关的制造要求。计算机辅助技术的出现及应用恰好适应了此点,很多航空产品已经采用了三维数字建模的形式。但是,需要注意的是,在实际的应用过程中,这些产品的三维数字信息也要转化为二维图纸,这个过程耗时、耗费人力,加之由于转化过程中各种限制性因素的存在,转化过程中很容易出现理解偏差。例如,为了保持其行业领头羊地位,波音公司的设计部门率先全面推进三维数字化的定义技术,该种技术就是所谓的基于模型的定义技术(Model Based Definition,简称MBD)技术,该技术为企业的发展带来了巨大的机遇[1]。之后,该技术在各国的产品生产与设计过程中得到了广泛的应用。

本文研究MBD技术在机车关联设计中的应用,研究MBD模式下产品信息表达、骨架模型定义、如何进行基于MBD的产品关联设计等,为未来机车的快速设计提供指导。

1.MBD的概念与表达

正如上文中所提到的,MBD技术是一种基于模型的定义技术,是指用集成的三维实体模型来完整表达产品定义信息的方法。该技术应用的主要原则就是将原来那些用二维图纸所表达的产品的几何结构信息、产品属性信息等,都集中于一个三维的数字化模型中。该技术的应用彻底颠覆了过去用二维图纸来定义产品信息的方法,在三维数字化模型的技术基础上,将产品工艺、制造、装配等各项工作有机融合在一起,使得产品设计、生产、制造以及后期维护工作更好地融合在一起,使得产品生产到应用过程中信息更为准确,也更为迅速,这样原来的三维模型与二维图纸之间存在的偏差也逐渐减小,产片的研制周期进一步压缩,生产效率提高[2]。

最早来说,波音公司开始大范围推广使用MBD计算,并将其787项目产品的研制周期缩短了百分之三十左右,研制效率的提高使得企业的利润增加。同时,波音公司的研究者发现,MBD技术的应用有效地避免了传统二维图纸信息表达不准确的弊端,使得产品的研发成本也大大降低。自此之后,一些其他的公司也开始学习应用MBD技术,将三维标准的模型作为产品生产的唯一数据源,保证产品生产信息的准确性[3]。

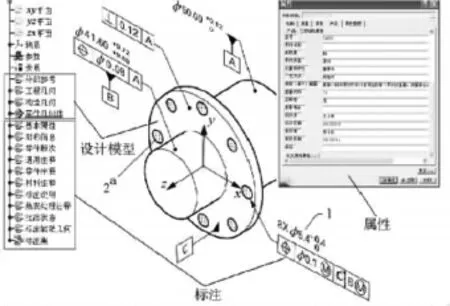

一个完整的MBD数据集是由如下几个部分构成的:设计模型、标注和属性,具体来说如图1所示。

图1 CATIA环境下MBD数据集的表达方式

第一部分,设计模型。设计模型是MBD数据集中最复杂的部分,由外部参考、构造几何、工程几何和零件几何体构成。其中外部参考可以关联到产品其他的几何元素(模型间关联关系的有效载体),这些元素驱动着产品的表面或者实体模型元素的定义。工程几何则是整个MBD建模的基础支撑,包括坐标系统等。构造几何主要是用来保存产品三维建模过程中的各种必要信息,是在产品外部参考信息与工程几何的基础上所需要的各种几何数据,这并不是为了描述产品的制造工艺的。零件几何则是用来描述产品的实体形状的,其中包含产品的一系列的生成特征。

第二部分,标注包括尺寸、基准、公差、粗糙度、文本信息和工程注释信息。除了工程注释信息,其他信息都可以在三维数字模型上表示出来。而工程注释信息则是用来表达二维图纸中的明细表、技术要求等,是由一些特定的几何图形集组成的,包括零件注释、材料注释、各种审签信息等。当然,对于部分装配件模型来说,工程注释还会涉及到产品机械连接、密封等相关信息。

第三部分,属性。它主要包括产品项目名称、零件编号、重量等信息,是根据产品的数据管理信息来添加的。由于属性信息不经常被浏览,常用CATIA的属性件来进行查询等工鞥。

2.关联设计

关联设计技术是三维产品定义过程中各个模型之间相互依赖关系建立的关键所在。该技术的应用对于实现产品设计输入与输出之间的关系影响重大,同时它们之间所形成的输入输出关系也会对定义骨架模型起到重要作用。

众所周知,机车设计过程中要更改设计数模是十分繁杂的,需要大量的人力、物力投入。关联设计技术的应用能够将机车总体与结构、结构与系统以及系统之间的设计更好地关联起来,实现信息共享,提升了机床设计数模变更的速度与效率。另外,上游设计的变更也能够及时关联到其他部分,设计数据能够保持高度一致[4]。

机床设计过程中会涉及总体、结构或者系统的骨架模型节点,也就是所谓的骨架模型拓扑结果(见下图2)。该骨架模型节点内容繁杂,宝开阔产品所有关键的设计要素,包括一些点、线、面的位置等,这些要素也会形成一定的关联关系,从而进行关联关系定义。

图2 关联设计产品结构层次及关系

3.骨架模型的定义

作为关联设计的神经中枢,骨架模型是下游零件设计的直接驱动者,它会对骨架模型划分合理与否产生十分重要的影响。骨架模型的建立使得产品的相关数据尽快地更新与传递,使得零件数据进一步更新。一般来说,骨架模型有四种:总体骨架、接口骨架、部段骨架和部件骨架,如图3所示。

图3 骨架模型的分类

第一,总体骨架。这是最为重要的,也是其他三种骨架形成的重要基础,它是由总体外形和整机布置站位两个部分构成的,主要是帮助下游建立接口骨架。

第二,接口骨架。该骨架的主要作用是协调两个甚至多个不断之间的对接区域,接口骨架是由多个公用元素组成的,主要进行各步端之间的协调。

第三,部段骨架。部段骨架是关联设计的重要基准,由三大类元素构成:总体骨架中引用的元素、接口骨架中引用的元素以及各个部段细化的元素。部段骨架能够根据部段的特点对下游部件进行适当的拆分,从而使得骨架更新时的影响面进一步降低,这样也会使其他零件不受影响。

4.基于MBD的机车关联设计

在进行机床设计时,设计者必须要首先考虑机床的总体及局部坐标系,从而发布整个机床的坐标系,之后才会在此基础上设计机床的车厢外形等,建立整个机床的总体骨架模型,如图2所示。

当然,随着设计工作的推动,设计技术不断提升,机床设计的骨架模型也不断成熟起来,这些骨架模型可以供车体、车内等专业引用。之后,设计者要根据前期发布的骨架模型建立整个机床的结构骨架模型,随后布置零件的主要元素,进行零件的详细设计,如图4。在完成零件的详细结构设计之后,工作人员要在之前三维建模的基础上标注三维信息,将标注信息与机床的几何特征关联起来。如果零件的局部特征发生更改,相关的三维标准信息也会相应更新,设计变更会更为简单快捷,机床的设计质量会进一步提高,设计所需要花费的时间也会大大缩短。

图4 基于MBD的关联设计

5.总结

本文通过对MBD的技术原理进行了阐述,分析了关联设计的原理和骨架模型定义的关键技术,给出了基于MBD的关联设计过程,可以有效的指导机车的关联设计,从而大大提高机车的设计效率,实现机车设计的快速更改。

[1]贾晓亮.关于MBD技术在我国航空制造企业应用的几点思考[J].航空制造技术,2013(3):50-54.

[2]徐圣,刘晓明,姚小虎,等.基于MBD的飞机数字化定义技术[J].科技创新导报,2011(27):48-49.

[3]周秋忠,范玉青.MBD技术在飞机制造中的应用[J].航空维修与工程,2008(3):55-57.

[4]刘雅星.飞机并行协同研制模式与支撑技术探索[J].航空制造技术,2010(18):77-80.