一例燃煤热水锅炉水冷壁管开裂原因分析与预防措施

2017-09-16王小林

王小林

(西安铁路局特种设备检验所,陕西 西安 710054)

一例燃煤热水锅炉水冷壁管开裂原因分析与预防措施

王小林

(西安铁路局特种设备检验所,陕西 西安 710054)

针对一起燃煤热水锅炉水冷壁管开裂的案例,基于该水冷壁管的化学成分、显微组织、硬度检测,并结合锅炉运行情况,综合分析了其开裂原因,并提出了相关预防措施与建议。结果表明:锅炉运行期间,热水锅炉管网泄漏,为维持锅炉的正常运行,作业人员违规向锅炉内大量补进水质超标的原水,以致水冷壁管大量结垢而超温运行,管体的组织、性能劣化,导致水冷壁管开裂。

燃煤热水锅炉;水冷壁管;开裂原因;超温运行;预防措施

我国陕北某铁路地区一燃煤热水锅炉于冬季运行期间,暖气主管道突发开裂漏水,致使锅炉缺水,锅炉用水量骤然增大。为了不影响该地区居民工作及生活取暖,供暖单位采取了非常规的操作方法,用原水直接作为补给水以维持锅炉的正常运行,但在一个采暖期后,例行检验时发现炉膛内右侧前数第2、8根水冷壁管已被烧损、开裂,严重影响锅炉的安全运行,故锅炉被迫停炉。

针对此锅炉实际运行中出现的该具体问题,本文拟从水冷壁管开裂处材质的化学成分、宏观形貌、显微组织、硬度等方面,并配以水质分析,综合研究其开裂的原因,并提出切实可行的预防措施与建议。

1 试验材料与方法

试验材料为对某燃煤热水锅炉例行内部检验时发现的已开裂水冷壁管,该锅炉型号为DZL2.8-0.69/95/70-AⅡ,制造安装于2001年5月,同年11月起投入使用,其已开裂水冷壁管所采用的材料牌号为20G。依据相关国标[1],从材料为20G的水冷壁管开裂处制取化学分析试样并进行成分分析。

选用Canon EOS 600D型数码相机对水冷壁管开裂处进行宏观形貌观察,并配合TT130型测厚仪对裂纹边缘与正常管体处进行厚度测量;分别选用Olympus-DSX500i型光学数码显微镜、TH608型数显布氏硬度计对正常管子与裂纹处的显微组织进行观察并检测硬度;另外采用EDTA络合滴定法与pHSJ-5型试验室pH计对原水及锅炉用水的水质进行分析。

2 实验结果与分析

2.1 化学成分分析

对20G水冷壁管裂纹处成分进行分析,结果见表1。可知,除元素C含量小于标准规定的下限外,其余元素均符合标准[2]要求。

表1 试验20G水冷壁管裂纹处化学成分(质量分数,%)

2.2 宏观形貌

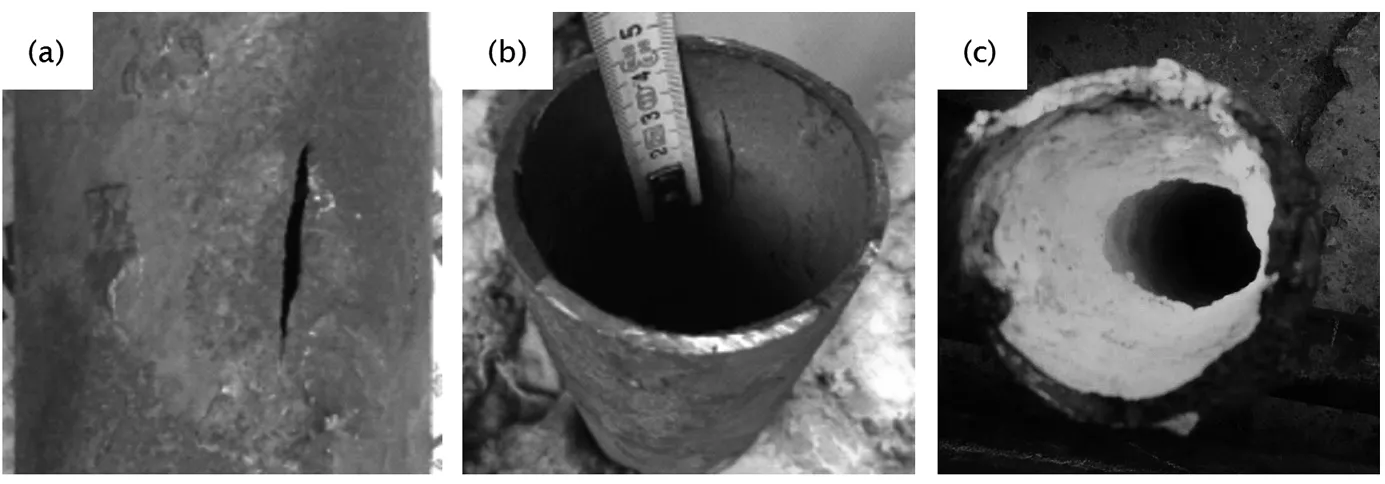

图1所示为该锅炉炉膛内局部水冷壁管的宏观形貌及水垢情况。由图1(a)可见其外表面已有异状,表现为过热现象,另外,锤击时管体声音发闷,并无锤击金属时的反弹现象,且有薄片状物质脱落;由图1(b)即管体裂纹内表面可知,该纵向裂纹长度达35.00 mm;由图1(c)可清楚看到割管后,管道内部水垢较厚已达2.0 mm,局部厚度甚至超过15 mm,覆盖面达80 %。

(a)外表面;(b)内表面;(c)管内水垢图1 水冷壁管开裂处的宏观形貌及水垢情况

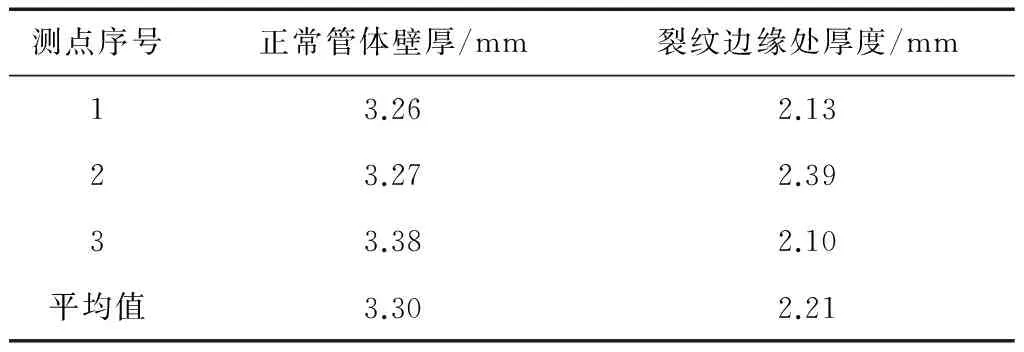

利用TT130型测厚仪对水冷壁管裂纹边缘处与正常管体区域各取3点进行壁厚测量,结果见表2,正常管体平均厚度为3.30 mm,而裂纹边缘处平均厚度为2.21 mm,比运行一定时间后正常厚度减小了33.03 %。查阅出厂资料,对应水冷壁管的设计壁厚为3.50 mm,对比知仅运行了一个采暖期后,正常管体仅减薄了5.71 %,而裂纹处减薄了36.86 %,可见裂纹处氧化物脱落现象甚为显著。

表2 水冷壁管裂纹边缘处与正常管体处壁厚

2.3 显微组织观察

在管体正常位置及裂纹处分别切取试样,经研磨、抛光后,选用体积分数为4%的硝酸酒精试剂对试样进行蚀刻及后续处理后,其显微组织见图2。

由图2(a)知,正常管体处显微组织为片状珠光体+铁素体,并未发生珠光体球化现象。另外,20G管的供货态为热轧状态,故其珠光体组织的带状形貌清晰可见。而由图2(b)即裂纹处组织可知,主要组织虽仍为珠光体+铁素体,但组织明显粗化,另外,珠光体中的碳化物已不再呈片层状,大部分的球状碳化物已聚集在晶界,其余部分分散在铁素体基体上,参考评级标准[3]。

(a)管体正常区域;(b)管体裂纹处图2 水冷壁管显微组织照片

2.4 室温机械性能检测

为了解管体裂纹处与正常管体的室温机械性能差异,分别于每处选取5个测点取平均值,对其进行布氏硬度检测,结果见图3。由图3可知,正常管体处硬度基本符合要求,而裂纹处硬度仅为105,比正常部位降低了30.46 %。而根据经验式σb=k HB[4]可知,材料的布氏硬度与抗拉强度之间呈正比关系,故,在材料同为20G的前提下,裂纹处强度远远弱于正常管体处,可见20G管开裂处性能劣化现象显著。

图3 试验用水冷壁管布氏硬度结果

2.5 水质分析

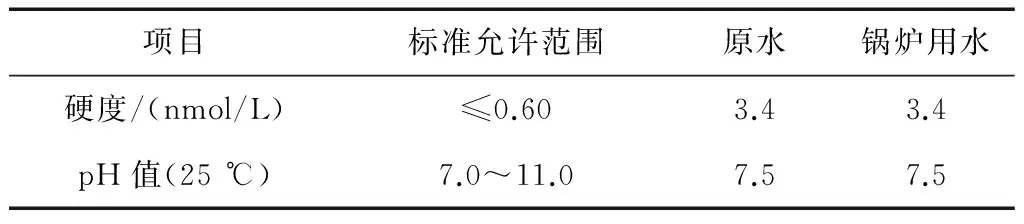

由于该供暖单位在出现突发状况时,水处理器制水能力有限,特殊情况下向锅炉内补给了原水,事后对水质进行了分析,结果见表3。由表中数据可知,使用未经处理的原水向锅炉进水,已使锅炉给水水质超标,并未满足相关标准[5]要求。

表3 水质分析

3 原因分析与建议

20G管在服役期间,允许金属壁温不超过450 ℃,而该锅炉正常运行情况下,金属壁温低于280 ℃,当受热面无垢时,金属受热后可快速将热量传递给水,二者温差约30 ℃,可见20G管可满足要求。

经了解情况,在该地区采暖期间,因管网故障,为维持锅炉正常运行,单位并未严格执行国家标准要求,向锅炉内补给了水质严重超标的原水,致使水垢结生较快。水垢是热的不良导体,当工作压力为1 MPa时,锅炉受热面结生水垢每增厚1 mm,金属壁与水间温差约200 ℃。由图1(c)知,此时,该水冷壁管温度已超500 ℃,远远超过了它的允许温度上限,也就是说,它在开裂前属于超温运行。因此,在压力作用下,其显微组织已明显球化,表现为过热现象,且硬度等室温机械性能大幅下降,终使炉门附近的水冷壁管开裂。

针对此问题,提出以下预防措施与建议:

(1)在采暖期到来前,提前对锅炉管网进行检查、试压、整修,发现问题及早处理,以免给锅炉的运行带来安全隐患;

(2)在锅炉运行时,加强巡视检查,发现异常问题时,要及时停炉,判明锅炉故障原因并采取正确的处置方法,以防事态扩大;

(3)完善锅炉的应急处置预案并开展有针对性的应急演练工作;

(4)锅炉水质出现异常情况时,要严格执行国家标准,及时采取锅内水处理方法,杜绝水质超标现象的发生;

(5)锅炉受压元件开裂后,要及时查清原因,并组织专业力量进行修复,确保锅炉的安全运行。

[1] 全国钢标准化技术委员会.GB/T 20066-2006 钢和铁 化学成分测定用试样的取样和制样方法[S].北京:中国标准出版社,2006.

[2] 全国钢标准化技术委员会.GB 5310-2008 高压锅炉用无缝钢管[S].北京:中国标准出版社,2008.

[3] 国家电力公司电站金属材料标准化技术委员会.DL/T 674-1999 火电厂用20号钢珠光体球化评级标准[S].北京:中国电力出版社,1999.

[4] 匡震邦, 顾海澄, 李中华.材料的力学行为[M].北京:高等教育出版社,1998:97-105.

[5] 全国锅炉压力容器标准化技术委员会.GB/T 1576-2008 工业锅炉水质[S].北京:中国标准出版社,2009.

(本文文献格式:王小林.一例燃煤热水锅炉水冷壁管开裂原因分析与预防措施[J].山东化工,2017,46(5):102-103.)

2017-01-25

王小林(1965—),男,陕西宝鸡人,工程师。

X933.2

B

1008-021X(2017)05-0102-02