连续重整装置节能浅析

2017-09-16姚念超王海峰姜岱坤

姚念超,王海峰,姜岱坤

(青岛伊科思技术工程有限公司,山东 青岛 266000)

连续重整装置节能浅析

姚念超,王海峰,姜岱坤

(青岛伊科思技术工程有限公司,山东 青岛 266000)

从提高加热炉热效率、回收加热炉烟气余热、优化工艺运行条件、使用变频节电技术及加强水汽管理等方面对重整装置的节能途径进行了探讨,并提出了进一步改进的措施。

加热炉;烟气;蒸汽;节能;变频技术

某公司150万t/a连续重整装置采用UOP超低压连续重整工艺,反应器采用四台叠置式,反应器内油汽上进上出(中心管上流式);催化剂再生采用UOP第三代催化剂再生工艺“CycleMax”,实现催化剂连续循环,同时完成催化剂再生;苯抽提部分采用非临水抽提蒸馏技术,采用高选择性主溶剂环丁砜加专用助溶剂的复合溶剂体系,提高了原料的适应性和芳烃收率。

本装置以常减压装置、柴油加氢装置、加氢处理装置、加氢裂化装置提供的石脑油为原料,生产高辛烷值汽油组分(C5+重整生成油的辛烷值按RONC102设计)及混合二甲苯和苯等芳烃产品,同时还副产含氢气体、脱异戊烷油、C6抽余油、液化气及燃料气等产品。副产的氢气直接供给柴油加氢、航煤加氢和加氢处理、加氢裂化装置。本装置重整反应和催化剂再生部分只购买专利商(UOP)的专利使用权,苯抽提部分由石油化工科学研究院提供工艺包。

本装置能源消耗主要是燃料气、蒸汽[中压蒸汽(SM)、低压蒸汽(SL)]、水、电、气等。装置设计能耗为120.82 kg标油/t重整进料(1 kg标油的能量相当于4.18×10kJ)。

1 装置能耗分析

装置设计能耗为120.82 kg标油/t重整进料,经过几年的运行,装置的实际运行能耗降为110 kg标油/t重整进料,重整装置的设计能耗如表1。

表1 重整装置的设计能耗表

注:①能耗计算以重整进料为基准(178572 kg/h);②负号表示装置产生量;③燃料气低热值44041 kJ/kg。

从表1中可知,装置消耗能量为7451.68 MJ/t,其中燃料消耗占比48.65%,3.5MPa蒸汽消耗占比44.58%,电消耗占比4.31%,因此装置的节能降耗应从燃料、中压蒸汽、电等方面入手。

2 节能途径分析

2.1 燃料消耗分析

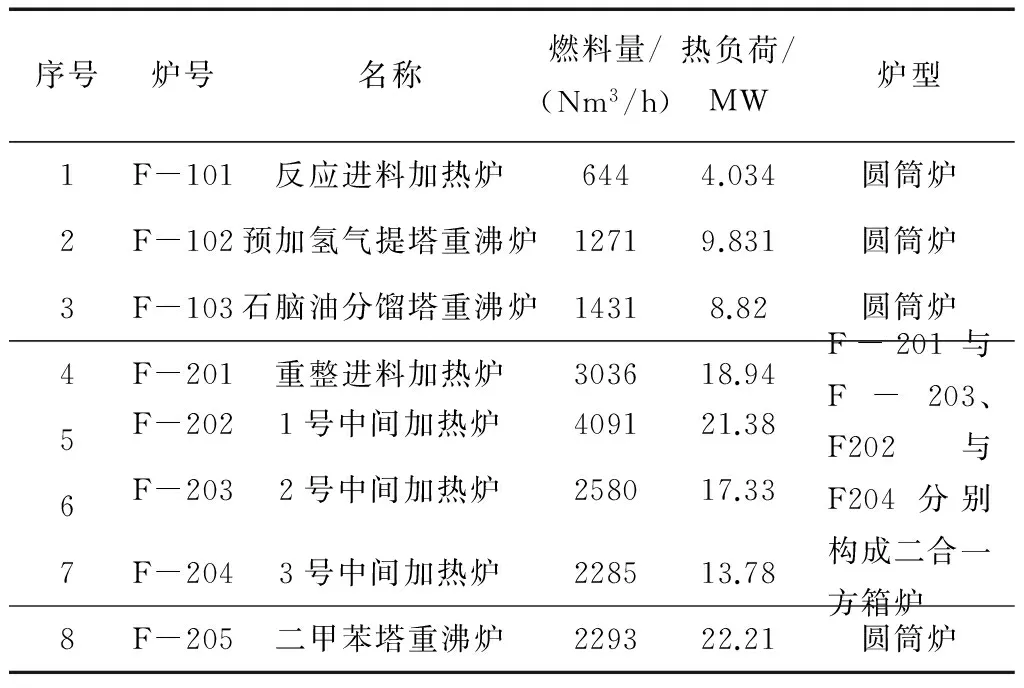

本装置共有8台加热炉,其中预加氢有3台加热炉,重整有5台加热炉,各加热炉的负荷及燃料消耗如表2。

表2 加热炉负荷表

8台加热炉正常生产时瓦斯耗量为17631 Nm3/h,炉101、102、103、205是圆筒炉,采用强制通风,烟道气有空气预热器;炉201、202、203、204是方箱炉,采用自然通风,烟道气没有空气预热器,排烟温度较高。8台炉子设计过剩空气系数为3%~5%,如果在生产中将加热炉的过剩空气系数控制在1.5%~2.0%,可适当提高加热炉的热效率,降低燃料消耗,降低装置能耗。

炉201、202、203、204是方箱炉,采用自然通风,4台炉子烟道合为一处进入烟囱,尽管高温烟气经过蒸汽过热、蒸汽发生、除氧水换热等措施,但排烟温度依然很高,考虑四合一炉改为强制通风,增上空气预热器,可适当提高加热炉的热效率,降低燃料消耗,降低装置能耗。

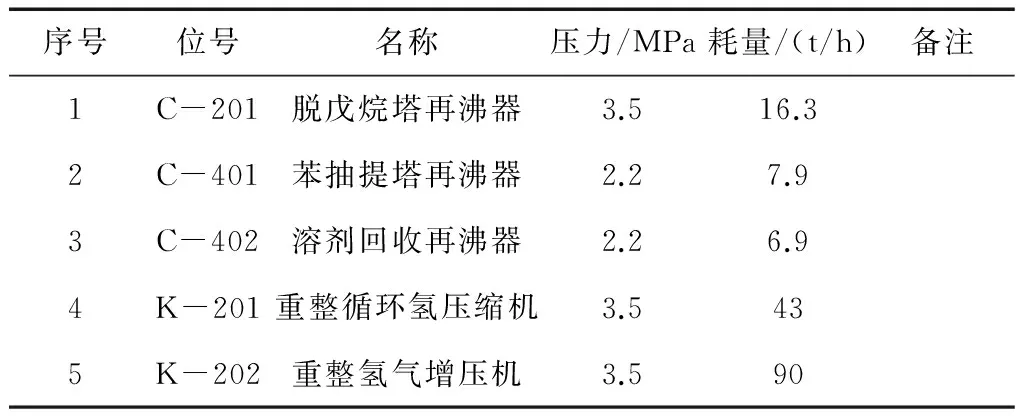

2.2 中压蒸汽消耗分析

表3 中压蒸汽消耗表

正常生产时,重整装置中压蒸汽消耗161 t/h,除了四合一炉的烟气余热产生25t/h蒸汽外,其余全部来自装置外管网,蒸汽消耗的能耗占比为44.58%,从表3可以看出,重整循环氢压缩机(K201)和重整氢气增压机(K202)的汽轮机是蒸汽消耗大户,因此降低装置中压蒸汽消耗应着重从汽轮机考虑。

2.3 电消耗分析

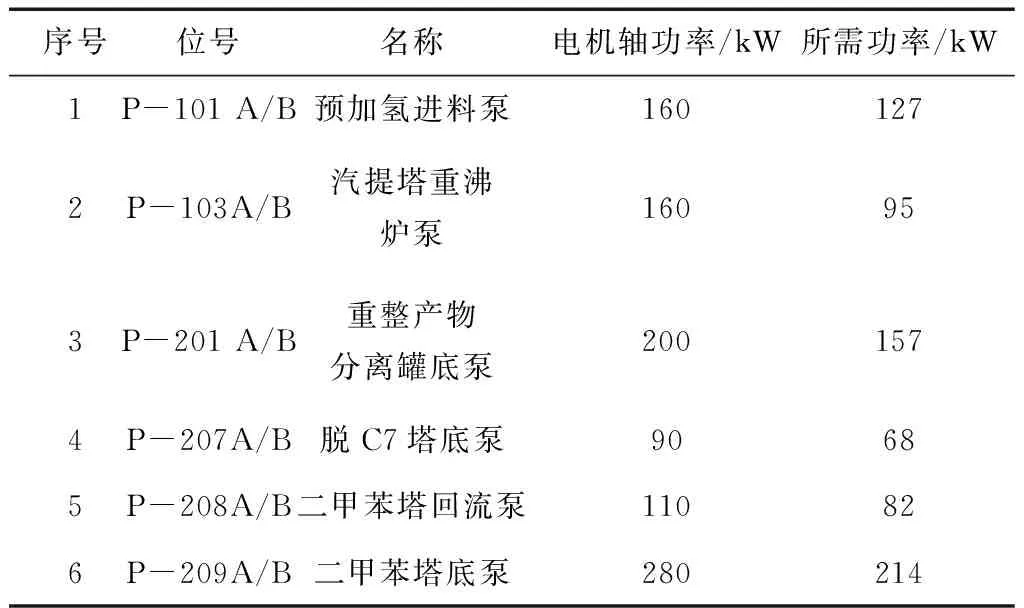

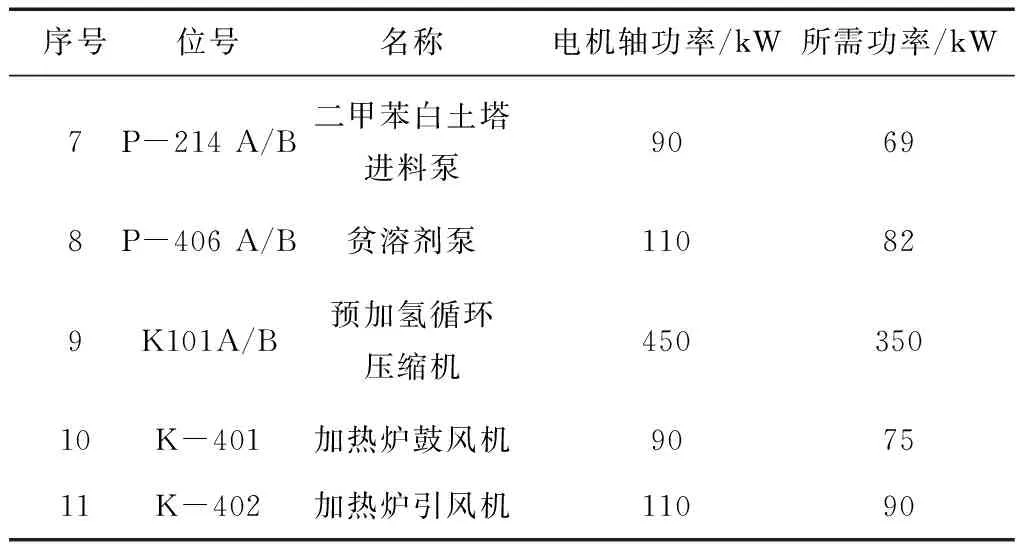

表4 部分电机功率表

表4(续)

全装置电耗总量为5260kW,电消耗占装置能耗比为4.31%,表4中所列的都是功率较大的耗电设备,其它还包括空冷风机及小功率泵,因此用电节能应首先考虑大功率耗电设备。

3 节能措施

3.1 燃料消耗节能措施

加热炉燃料气的消耗在连续重整装置的综合能耗中占48.65%左右,为尽力减少燃料气的消耗,装置采取的措施有:根据燃料气压力、组分和外界气候的变化,勤调、细调加热炉的烟道挡板和火嘴风门,合理控制其氧含量,尽力降低排烟温度,提高各炉的热效率,目前装置内8台加热炉的热效率均保持在90%以上;根据预加氢原料的性质变化,把其反应加热炉的出口温度往低限控制,确保原料质量不过剩;根据重整产品的性质需要,及时调整重整料的初馏点,同时把预加氢系统的汽提塔、分馏塔的塔顶操作回流比往低限控制,减少其塔底重沸加热炉的燃料气消耗;根据重整原料的性质变化和产品性质的需要,及时调整重整加热炉的出口温度,在减少质量过剩的基础上,减少燃料气的消耗;充分利用装置催化剂再生系统的能力,把重整反应的氢油比往低限控制,一方面降低了加热炉燃料气的消耗,另一方面降低了循环氢压缩机的蒸汽消耗;加强预加氢“四合一炉”空气预热器风机K401的监控和维护,确保安、稳、长运转,以尽量回收“四合一炉”的烟气余热,减少燃料气的消耗。

重整“四合一炉”采用自然通风,排样温度高达170℃以上,公司燃料气经过脱硫后总流<5 ppm,因此降低排烟温度是重整“四合一炉”节能的关键,下一步是与设计院联合计算降低排烟温度的节能途径,在经济合理的情况下,通过技术改造,降低重整炉的排烟温度,减少装置能耗。

3.2 中压蒸汽消耗节能措施

从表3可看出重整循环氢压缩机与重整氢气增压机是中压蒸汽的消耗大户,重整循环氢压缩机的汽轮机出口压力为0.5MPa低低压蒸汽,重整氢气增压机的汽轮机出口压力为1.0MPa低压蒸汽,通过与生产技术部讨论,将低压蒸汽管网压力降至0.8MPa,重整氢气增压机蒸汽耗量降低,而重整循环氢压缩机的汽轮机出口低低压蒸汽做为装置的伴热蒸汽,可根据生产情况及气候变换,在满足伴热需求的情况下,将低低压蒸汽压力适当降低至0.45MPa,重整循环氢压缩机的蒸汽耗量降低;根据重整原料的性质变化和产品性质的需要,充分利用装置催化剂再生系统的能力,把重整反应的氢油比往低限控制,降低了循环氢压缩机的蒸汽消耗。

重整氢气增压机原有控制系统采用Triconex TS3000控制系统,采用“三分程”控制重整反再系统压力。TS3000控制系统存在的问题是:防喘振控制计算不准确,回流阀开度大,从而导致压缩机运行的能耗过高;三分程的中段转速控制常处于手动控制,影响装置的平稳运行,操作困难;性能控制与防喘振控制功能不清晰,相互干扰。为保证反再系统压力控制平稳,同时达到节能降耗的目的,利用2011年7月停工大检修的机会实施控制系统改造,选用美国压缩机控制公司CCC控制系统(Compressor Controls Corporation),更换控制方案。

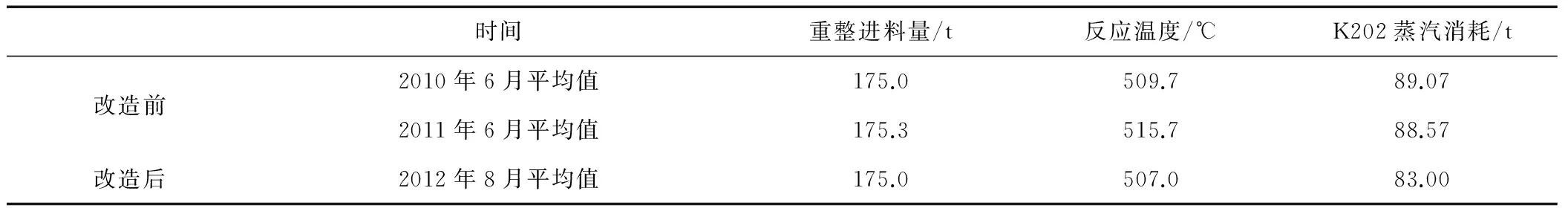

表5 增压机控制改造对比表

可以看出:在相同处理量情况下,压缩机K202蒸汽消耗较改造前减少约5~10 t/h(随处理量会有所变化)左右。计中压蒸汽价格150元/t,以汽耗减少5t/h算,则仅节约蒸汽用量一年产生的效益约达630万元(5×8400×150=6300000),节能效果明显。

脱戊烷塔、苯抽提塔、苯蒸馏塔三塔操作,根据生产负荷及产品质量状况,适当调整塔顶回流及塔底温度,在满足正常生产的情况下,降低蒸汽消耗。

3.3 电消耗节能措施

全面计算装置内大型机泵(比如大于50 kW的机泵)的效率后发现,装置还有几台泵的效率比较低,可以切割叶轮或增设变频,提高其利用率。若因原料变化原因,造成后续分馏塔顶底泵负荷变化较大,考虑增设变频器;对于预加氢循环机可考虑改造为增设气量调节系统,加热炉鼓引风机考虑增设变频器。

加强空气冷却器变频设施的精细管理。装置内共使用了22台变频器,其节电效果很好,尤其是在天气气温比较低时,效果更明显。在运行过程中,装置根据天气气温和装置工况的变化,首先确保所有的变频器投用,在此基础上,全开空冷百叶窗,尽量少开空冷台数,合理控制冷后温度。同时,加强变频器的监控和维护,发现问题,及时处理。

4 结论

(1)通过改善燃烧条件、最佳的烟气氧质量分数、控制传热面结垢和减少炉壁热损失等方面来提高加热炉的热效率,通过技术改造,降低重整炉的排烟温度,是降低装置能耗的关键所在。

(2)优化工艺运行条件,尤其重整氢油比的降低可使透平的负荷降低,从而减少了蒸汽用量;降低分馏塔的回流比和塔压节能效果明显;降低重整两台汽轮机的出口压力,重整增压机控制系统改造,减少蒸汽用量,降低了装置能耗。

(3)加强用电综合管理,通过增设空冷、泵及风机变频器,通过对一些泵的叶轮切削,用电负荷降低,节能效果明显。

[1] 刘运桃.管式加热炉操作问答[M].北京:中国石化出版社,1992.

[2] 张福诒.炼油工艺手册[M].北京:中国石化出版社,1988.

(本文文献格式:姚念超,王海峰,姜岱坤.连续重整装置节能浅析[J].山东化工,2017,46(5):97-99.)

2017-01-13

姚念超(1973—),工程师,1994年毕业于广东石油化工学院,一直从事石油化工的技术管理工作。

TQ624

B

1008-021X(2017)05-0097-03