轴流通风机叶片设计的新方法研究

2017-09-16李本立吕波波

李本立 吕波波

(1.沈阳工业大学;2.上海加冷松芝汽车空调股份有限公司)

轴流通风机叶片设计的新方法研究

李本立1吕波波2

(1.沈阳工业大学;2.上海加冷松芝汽车空调股份有限公司)

本文基于涡流叶素理论,用航空翼型数据进行风机叶片设计。通过对航空翼型进行风管试验,得到风机性能计算结果,以此验证理论性能计算结果。最终得到风机翼型气动数据,翼型气动数据完全符合风机实际情况。设计叶片性能与试验很吻合,是一个合理可靠的设计方法。

翼型;通风机;风管试验;风洞

1 概述

通风机叶片实度较小,叶片之间间距较大,各个叶片翼型之间互不影响,所以采用孤立翼型方法,采用涡流叶素理论进行设计计算。如下面公式(1)所示,叶片叶素效率与翼型的空气动力系数Cx,Cy有关,设计计算时采用不同的翼型气动数据,会形成不同的设计精度和设计方法[1]。

式中,dT为叶素拉力;dP为叶素旋转阻力;V叶素轴向流速;η为风机全压效率;ρ为空气密度;Ω为叶片旋转角速度;r为叶片切面半径;Vt1为叶片处的环向诱导速度。

1 第一种叶片设计方法

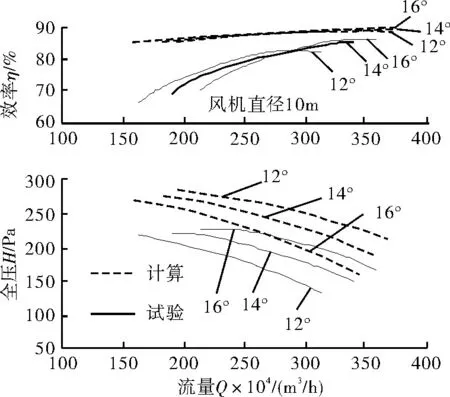

计算时采用风洞试验的翼型数据Cx,Cy,这个试验翼型气动性能较好,主要是满足航空翼型的要求,图1给出了同一个风机的两套性能曲线。实线曲线是风管试验的结果,虚线是用第一种设计方法计算的风机性能结果。理论与试验显示出很大的差别,在同样流量下,计算结果中风机风压较高,功率较低,风机效率偏高,其性能高出风管试验的结果。

风洞试验所得的翼型气动性能较好,因为飞机飞行在高空或开阔的机场,流场稳定均匀,但风机工作的环境较差,与航空翼型相比,风机翼型加工精度较差,表面比较粗糙,两者气动性能不一样[3-4]。这些实践证明,航空翼型的试验结果不适于直接用于风机行业。

图1 理论计算和风管试验的风机性能的差别Fig.1 Difference between theoretical calculation and duct tests

2 第二种叶片设计方法

航空风扇与风机应用场合不同,风机工作的场合气流紊乱,会使低阻翼型的层流附面层变为紊流,无法保持翼型的低阻力状态,如图2所示,层流附面层的阻力最小,由层流附面层转为紊流,其阻力系数明显提高,达不到提高风机性能的目的。若单纯提高风机翼型加工质量,仍无法改变运行环境,很难使风机翼型的气动性能有所改进。

图2 翼型阻力系数与附面层的关系曲线Fig.2 Curves of airfoil drag coefficient and boundary layer

因此,第二种设计方法,采用了巧妙的修正方法,根据已有经验,给出一个合理的效率,是比第一种方法偏低的效率。效率与翼型气动系数存在函数关系η(Cx,Cy),效率的降低对应的是翼型气动力系数性能的下降,恰恰因为这个翼型性能的下降,使其接近实际工作的风机翼型的气动性能。

叶片径向为常值环量情况:

根据式(1),求出环向诱导速度Vt1,计算入流角β。

最后设计叶片的扭角和弦长分布如下,

式中,θ为叶片安装角;α为翼型攻角;Cy为翼型升力系数;K为叶片数;W1为叶片轴向速度与环向速度的合成速度。

通过式(6)可以看出,如果效率估计过高,则弦长较窄,设计的叶片偏窄,性能指标要打折扣。如果效率估计过低,又影响翼型能力的发挥,不能取得理想结果。因而,该方法比第一种方法有改进,但仍受到经验的很大限制。

3 第三种叶片设计方法

3.1 风机翼型与航空翼型的差别

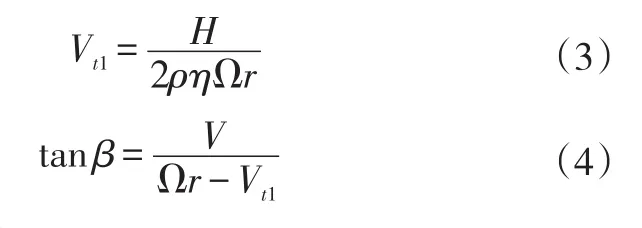

图3所示,就同一个叶片,粗糙度不同,两者的气动性能系数也会不同,风筒中的风机翼型的阻力系数Cx偏大,升力系数Cymax偏低,特别是阻力系数差别较大[5-7]。

这是风机翼型与航空翼型的主要差别,也是造成叶片设计误差最大的原因。

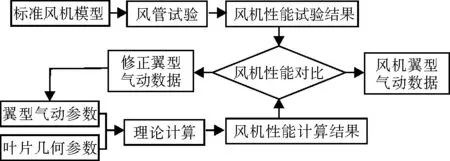

图4是以NACA4415翼型为例,给出不同粗糙度时,翼型具有不同的Cy,Cx曲线。同样的NACA翼型,光滑表面与粗糙表面翼型性能有明显差异。当攻角α=2°时,两者翼型升力系数比Cy光/Cx粗=0.72/0.56=1.29,阻力系数比Cy光/Cy粗=0.008 4/0.015 9=0.53。由此可见,航空翼型与风机翼型的性能有较大不同,特别是阻力系数差别更大[8-9]。

图3 翼型粗糙度不同其气动性能也不同图Fig.3 difference airfoil roughness and difference performance

图4 雷诺数对翼型气动性能系数的影响图Fig.4 number shows The influence of on reynolds airfoil aerodynamics performance cofficient

3.2 风机翼型气动性能的试验研究

第三种方法在第二种方法的基础上,用风管试验的方法得出风机翼型气动力系数的准确数值,以此代替经验法修正风机翼型的方法[4,10]。

根据η(Cx,Cy)关系,给出具体的方法是,不断改变计算用的气动力系数Cx,Cy,使理论计算性能值不断接近试验性能值,直至计算值与试验值两者一致,从而得到笔者所需要的风机翼型气动特性数据[10-13]。

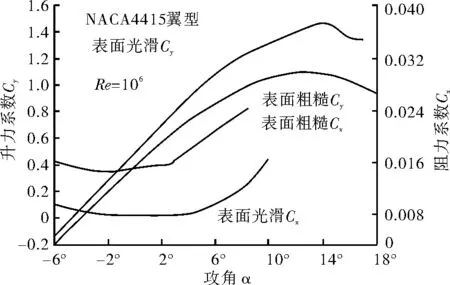

图5 理论计算拟合风管试验数据的步骤图Fig.5 procedure of theoretical calculation data fitting with duct test results

设计流程如图5所示。首先要设计标准叶片模型,它是一个等弦长、无扭转的柱形叶片,其目的是便于制造,减少计算误差,使理论、试验更好拟合。用这个标准模型进行风管试验,得到风机试验性能,这个风机试验性能是检验风机叶片理论计算的基础,是与风机计算性能对比的依据,是这个新方法的核心。在试验的同时,将翼型气动参数和叶片几何参数分别输入到计算机内,进行理论计算。得出风机计算性能,将其与风机试验性能进行对比。并绘制理论和试验所得的两条不同的性能曲线,分析翼型攻角对两条性能曲线的影响,修改Cy(α)、Cx(α),即修正翼型气动数据。用修正翼型气动数据进行第二次理论计算,与风机试验性能进行第二次性能对比。如果不满意,就进行第三次计算和对比。如此不断循环,直到两者的结果一致,即风机计算性能与风机试验性能一致。最后计算所用的风机翼型气动数据就是最终需要的风机翼型气动数据[10-13]。

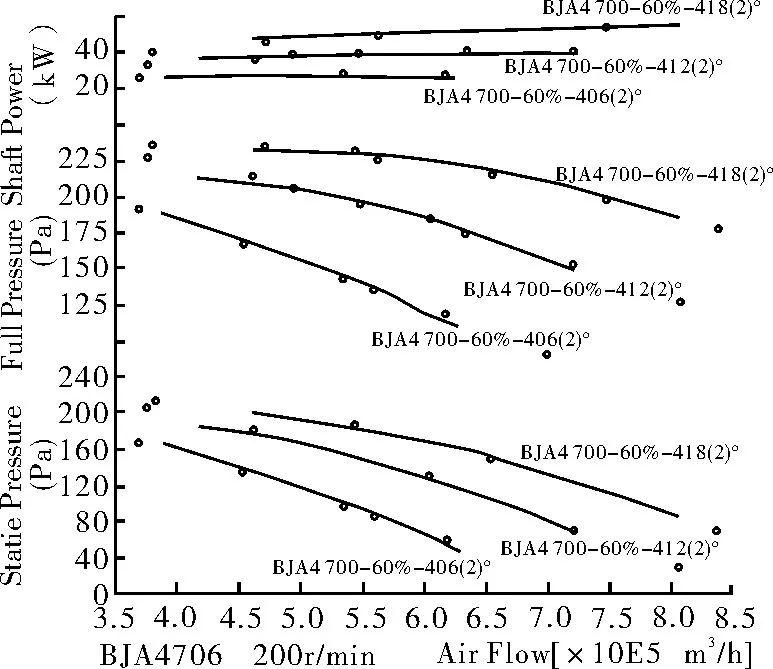

理论计算与试验结果的拟合是很好的,输出的风机翼型气动数据也是满意的。如图6所示的是标准风机模型BJA4706的拟合曲线,实线是试验数据,圆点是计算值,计算值几乎都落在曲线上,两者拟合较好。多次试验结果都很稳定一致,这样稳定的拟合,保证了风机翼型气动数据的可靠性。

图6 风管试验反推风机翼型数据时,理论与试验性能曲线拟合图Fig.6 Fitting curves of airfoil data through fan tube theoreti cal value and duct test value

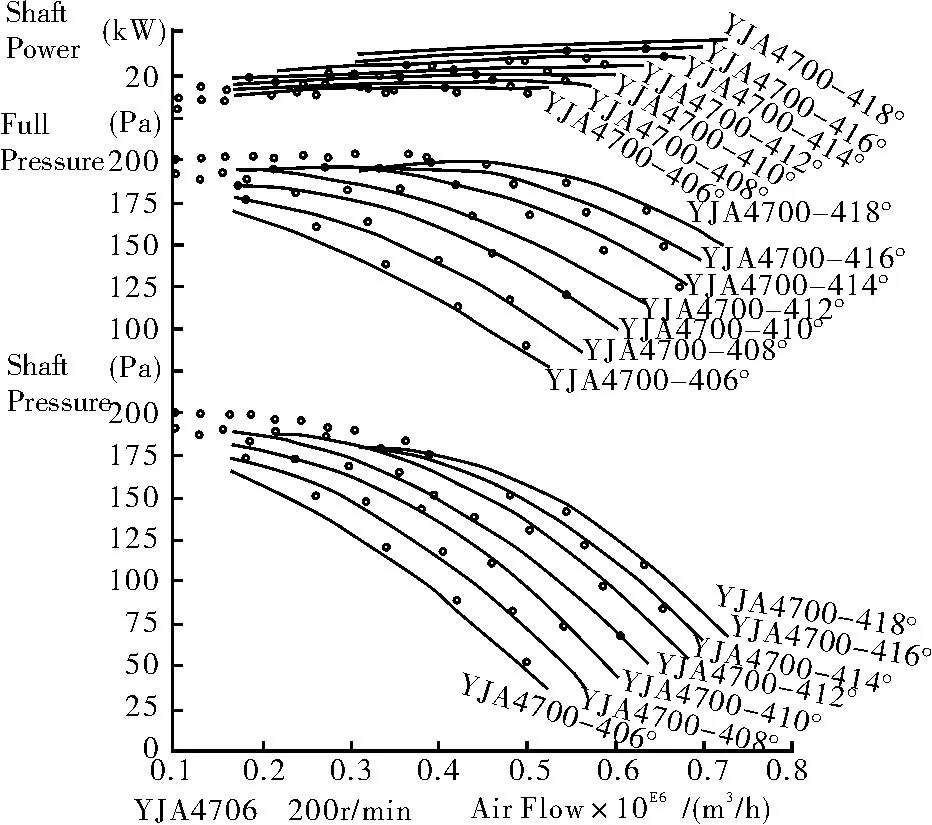

有了风机翼型数据,可用涡流叶素理论,对已有风机进行性能计算,所得的理论风机叶片计算性能,与试验性能也是一致的。因为设计时用的与拟合时用的是,同样的理论,同样的计算方法,同样的风机翼型气动数据,其结果也必然一样。如图7所示,实线是试验曲线,点是理论计算值,YJA47叶片计算的和试验值的情况是一致的。

仔细对比图7与图6曲线,可以看出拟合度稍有差别。这是因为,对已有风机叶片YJA47进行性能计算时,是将叶片分成数段,每段的弦长和扭角是作为常值处理,是一个近似的计算,如图8中的实线所示。计算用几何数据与试验用几何数据有差别,从而造成图7拟合效果与图6有一定误差。

图7 风机理论计算与试验性能比较Fig.7 Comparison of theoretical method and test performances

图8 计算风机叶片所取截面数据与风机叶片气动Fig.8 The data of fan blade section and blade profile

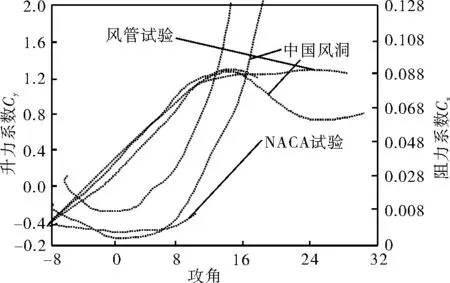

图9是NACA4412翼型,分别在风管和风洞试验中所得的翼型气动数据,它包括中国风洞,美国风洞,中国风管三种试验结果。

中国风洞是中国空气动力研究与发展中心的风洞试验的翼型性能曲线,雷诺数为Re=4.9×105,紊流度ε在0.12%~0.16%之间,模型表面光滑。

NACA试验是LTT风洞试验的翼型性能曲线:Re=7×105,ε=0.03%,模型表面光滑。

风管试验是在上海尔华杰机电装备制造有限公司进行的风管试验,雷诺数为,紊流度没有要求,模型情况接近实际制造叶片情况,表面比较粗糙。

图9 NACA4412翼型的风洞与风筒试验的气动性能曲线Fig.9 Comparison of duct teste and wind tunnel of NACA4412 airfoil

从中可见,风管试验所得风机翼型气动系数,比风洞试验所得航空翼型气动系数要差一些,其升力系偏低,阻力系数偏大,特别是阻力系数差别较大。

4 叶片设计新方法的应用案例

4.1 选择翼型

设计风机叶片,首先要选择性能好的翼型。如图10所示,NACA4412翼型有四组不同的曲线,分别是美国1937年和1945年,中国1988年和德国1962年的试验的数据。在一个风管中进行试验,所有风机翼型数据是等权的,可以方便对比,易于获得所需风机翼型性能数据。积累风机翼型气动数据,可形成风机翼型性能数据库,设计者可以根据叶片的不同要求,选择所需风机翼型,开展风机叶片设计工作。

图10 NACA4412翼型在不同国家、不同风洞试验性能数据情况比较Fig.10 Comparison of different test data of NACA4412 airfoil in different countries and wind tunnels

4.2 翼型试验研究

航空翼型的后缘通常很薄,不太适于风机叶片的制造,玻璃钢模压成型的叶片,要求后缘加厚才好成型,如何加厚,对性能有什么影响,需用风管试验进行研究,得到加厚后的风机翼型性能,为设计计算提供可靠的依据。

4.3 设计性能优秀的风机叶片

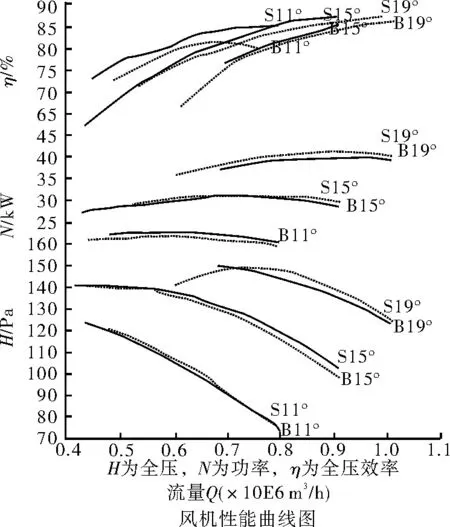

使用本文第三种叶片设计方法,设计出了SO1风机叶片,图11中的实线是新设计S01风机叶片性能,虚线是Hudson Products Corporation公司的相类似的叶片性能。通过风筒试验比较可以看出,新风机与Hudson公司的产品性能相当,它们都是当今市场上的较好产品。

图12是S01风机与Howden公司风机叶片性能比较,虚线是Howden公司的叶片性能,实线是我们的风机叶片性能,S01风机略优于Howden公司的叶片。

图11 S01和Hudson公司产品比较Fig.11 The comparison of S01 fan and Hudson product

图12 S01风机和Howden公司产品比较Fig.12 The comparison of S01 fan and Howden company product

5 结论

用新方法得到风机翼型气动数据,可以用于各型通风机设计,用涡流叶素理论设计计算,其性能与试验结果一致,使风机叶片设计快速准确,省时省力。

当对选出几个翼型设计叶片,从中选优时,传统的设计方法需要做出多个模型,进行风管试验,从中选出性能好的叶片,而且选出的叶片也需进一步改进,才能达到最理想的效果。而新方法就显示出较大的优越性,只要用风机翼型进行相应的理论计算,直接得出所需的方案。

新方法主要适用于实度小的通风机叶片的设计,通常实度小于0.8或1.0的范围。超出这个范围叶片之间将有互相干扰的情况,此时超出孤立翼型设计方法的范畴,这有待进一步研究来证明。

在没有风机试验条件的情况,可以考虑用理论计算代替风管试验。进一步开展风机翼型的实验研究工作。通过开展一系列的风机翼型的试验研究,可以建立风机翼型数据库,为风机设计研究提供基础。

[1]Glauert.H.Airpane Propellers[M].Berlin:Springer Verlag,1935.

[2]李庆宜.通风机[M].工业出版社,1986.

[3]H.A(苏)查克斯,詹承禹译.实验空气动力学原理[M].国防工业出版社,1964.

[4]徐华舫.空气动力学基础[M].北京航空学院出版社,1987.

[5]S.J.Miley.A Catalog of Low Reynolds Number Airfoil Data for Wind Turbine Application.RFP-3387,1982.

[6]M.S.Rice.Handbook of Airfoil Sections for Light Aircraft,1971.

[7]I.H.Abbott,A.E.Von.Doenhoff Theory of Wing Section,1958.

[8]Riegels F.W.Aerofoil section,Butterworth&Co.,Ltd.,London 1961.

[9]McGhee,R.J.and Beasley,W.D.,Wind Tunnel Results for a Modified 17-Percent-Thick low-speed Airfoil Section.NASA Technical Paper 1919,November,1981.

[10]GB/T1236-2000工业通风机用标准化风道进行性能试验[S].2001-02-01.

[11]李本立,吕波波,陈代和,等.虚拟风筒—通风机叶片、翼型研究新方法[J].风机技术,2008(1):19-22.

[12]翁敬农.Visual Basic 6.0中文版入门与提高[M].清华大学出版社,2006.

[13]陈学东.Visual Basic 6.0程序设计教程[M].清华大学出版社, 2005.

An Innovation Design Method for Axial Fans

Ben-li Li1Bo-bo Lv2

(1.ShenYang University of Technology;2.Songz Automobile Air Conditioning Co.,Ltd)

Based on the vortex and blade element theory,a new design method for fan blade profiles is introduced. Performance tests of the fan blades are conducted for the verification of the theoretical results.Fan blade profile aerodynamic data is obtained,which match those in real working conditions of the fan,which shows that the design method is reasonable.

airfoil profile,axial fan,fan test,wind tunnel

TH432;TK05

1006-8155-(2017)04-0027-05

A

10.16492/j.fjjs.2017.04.0005

2017-05-27 上海 200129