含疏松缺陷的ZL205A合金力学性能研究

2017-09-16赵朋飞王育红张新运李宏民

赵朋飞,王育红,张新运,李宏民

含疏松缺陷的ZL205A合金力学性能研究

赵朋飞,王育红,张新运,李宏民

(航天科工防御技术研究试验中心,北京 100854)

目的获取含疏松缺陷ZL205A材料主要力学性能参数的变化规律及力学行为。方法通过单轴拉伸实验测试,采用割线法估算含不同等级疏松ZL205A试样的力学性能参数;基于试样断面及载荷-位移曲线分析,归纳ZL205A材料的力学行为,并通过有限元模拟对假设的力学模型进行验证。结果发现ZL205A材料的抗拉强度、伸长率、弹性模量及屈服强度指标呈现随疏松等级增加而降低的趋势,材料变形塑性屈服阶段不明显且具有脆性断裂特征。结论 Ramberg-Osgood方程适合于描述ZL205A材料的弹塑性本构关系。

疏松缺陷;ZL2015A试样;力学性能参数;本构关系

随着新一代高性能飞行器的快速发展,结构轻量化及不断挖掘材料/结构储备强度成为设计师和材料研究人员不断追求的重要指标,其中高比强度和高比刚度材料是飞机、导弹等装备性能提升的关键因素[1—4]。ZL205A合金是我国自行研制的高强度铸造铝合金材料,适用于铸造生产形状复杂、比强度要求高、整体性能要求均一的零件,是国内目前应用的强度和综合力学性能最好的铸造铝合金,与国外同类材料相比处于领先水平[5]。近年来,ZL205A合金先后应用于航天多个型号产品中,用于制造承受较大载荷的壳体铸件。该合金材料各种元素比重及熔点差别大、合金结晶温度范围宽、流动性差、体积收缩率大,加上壳体铸件形状及结构复杂、壁厚不均,在合金熔炼、浇注及铸件冷却、凝固过程中很容易产生成分偏析、疏松、气孔、针孔、微裂纹等缺陷[6—8]。

目前,影响某型号产品壳体铸造质量及力学性能的主要缺陷是疏松,直接引用航空标准《铝合金铸件规范》[9]进行质量检测可能过于严格而导致铸件合格率偏低。原因可能是该标准制定的适用对象是飞机结构件,其全寿命期服役时间及承受载荷的复杂程度远高于航天某型号产品。因此,有必要对含不同等级疏松缺陷的ZL205A材料的力学性能及变化规律进行分析和研究,为制定适用于航天型号用铸件质量检测的标准提供技术支撑,从而达到节约型号研制成本及保障产品质量的目的。

1 实验测试及结果

1.1 试样制备

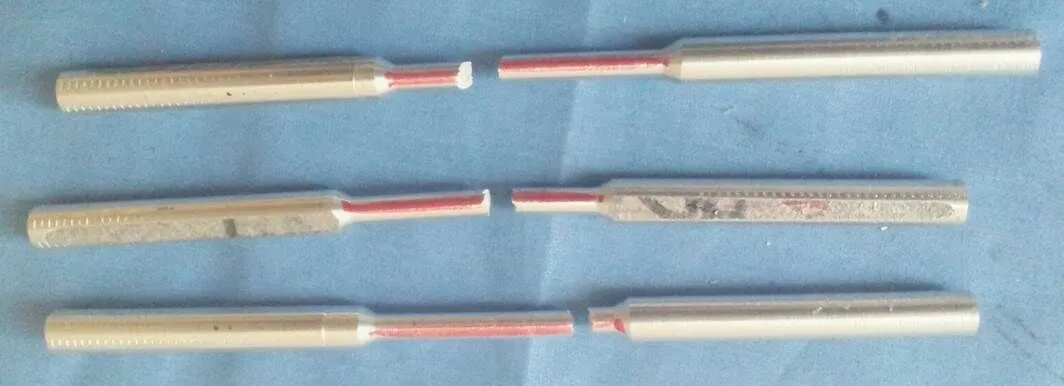

以某型号壳体铸件为基材进行试样制备,首先利用X射线无损探伤手段对铸件进行完整的内部质量检测,检测出的铸造缺陷包括疏松、偏析、针孔等形式;然后选取包含疏松缺陷为主的壳体区域进行材料试片切取,利用机加工方法按照《金属室温拉伸试验方法》[10]的规定制作成圆棒状试样,形状及名义尺寸分别见图1和表1。制备好的试样及含缺陷基材如图2所示,实验前在试样中间短径区域涂抹红色涂料,用于测试试样拉伸断裂伸长率。

表1 圆形拉伸试样名义尺寸

该次实验总计制作了46件圆形拉伸试样,制作完成后对每件试样进行了细致的内部质量检测,检测结果按照《铝合金铸件规范》有关规定对试样包含的疏松缺陷进行了具体评级和分类,获得共计包括5个(I~V)等级的疏松缺陷,形态主要分为分散状和海绵状。典型的I~V级分散及海绵状疏松缺陷如图3所示,通过对比可以看出,随着缺陷等级的增加,疏松在材料中所占区域面积逐渐扩大,并且疏松表面粗糙度逐渐变大,造成材料表面起伏及凹凸不平的形态不断恶化,这可能是导致含高疏松等级试样的材料参数及抗拉强度等性能指标下降的本质原因[11—12]。

a I级分散状 b II级分散/局部状 c III级局部分散/海绵状

d IV级局部分散/海绵状 e V级局部海绵状

图3 典型疏松缺陷形貌的X射线检测照片(1×)

1.2 单轴拉伸实验测试

该次单轴拉伸实验测试使用液压伺服驱动的微机控制电子万能试验机完成,设备型号为新三思CMT5105,最大量程为100 000 N,数据测量准确度为±0.5%,实验重复性偏差为±0.3%。如图4所示,实验时,通过下夹具将试样一端固定,另一端由上夹具夹持固定住;通过上夹具的移动将载荷施加到试样,该仪器加载模块配备有大量程的测力传感器。实验过程中载荷和加载点位移的大小分别由力传感器和差动变压器装置来实时、连续监测和记录,并在控制微机上输出为载荷-位移曲线。随着载荷的单调增加,试样中央区域不断伸长和截面颈缩,超过破坏极限载荷后,试样断裂为两部分,同时加载位移不再增加。实验测试均在恒定的位移加载速率0.01~0.05 mm/min和室温(25±2)℃条件下进行。通过观察试样断裂过程、位置和形态特征(如图5所示),及对比实验所测得的载荷-位移曲线,可以发现实验结果重复性较好,可信程度较高。

图4 单轴拉伸实验测试装置

图5 典型试样拉伸断裂后形态

为便于掌握ZL205A试样的断裂特征及机理,依次使用扫描电镜对典型试样断面的微观形貌进行了观察和分析。如图6a所示,试样中央部分并没有发生明显的金属类材料拉伸断裂特有的“颈缩”现象,断口比较平整,无尖锐的拉断毛刺。参照图3给出的疏松形貌,在断面上可以观察到不均匀分布的疏松缺陷,通过局部放大可以看出疏松区域内散布有偏析、夹杂、针孔等微缺陷,如图6b—d所示。由于不同等级疏松试样的拉伸断裂位置不尽相同,在断面上并没有全部观察到疏松缺陷形貌,表明虽然疏松区域会对构件整体性能产生影响,但它不一定是构件强度最薄弱的位置。此外,通过对断面进行金相组织(如图7所示)显微分析显示,疏松等微缺陷在铸造过程中主要沿着微组元的边界进行生成和分布。这些微观结构特征直接影响着材料及结构的宏观性能和力学行为[12—14]。

如图8所示,实验测试所得各等级疏松试样的拉伸载荷-位移曲线表现出比较相似的形状和趋势,即随着加载点位移增加,载荷最初基本上随之线性增大,在试样材料达到屈服后直接进入塑性强化阶段,待局部应力达到抗拉强度后产生裂纹并迅速扩展至完全断裂,此时出现载荷的急剧卸载及加载位移终止。通过进一步分析及对比可以看出:各曲线弹性变形阶段的抖动及变化不均匀,可能是由仪器测量误差、实验夹具间隙、疏松缺陷等因素引起的;随着试样疏松等级的增加,载荷-位移关系逐步趋于线性化,即材料的线弹性力学行为逐渐显著,这可能与铸造缺陷引起的材料微结构演化有关;如图8f所示,不同等级载荷-位移曲线弹性变形段变化趋势较为一致,表明疏松缺陷等级对材料的弹性常数影响较小,可能V级及以上疏松才出现明显分化,但疏松等级对材料强度性能退化的影响较为明显。

2 结果与分析

2.1 材料性能参数估算

2.1.1 抗拉强度及延伸率

选取实验所测单调载荷-位移曲线中载荷开始出现快速卸载的位置,作为试样发生断裂时的极限载荷max,可由式(1)和式(2)计算求得抗拉强度b和延伸率,

(2)

式中:0为试样中央部分理论截面直径;0和c为实验前后试样标距。

各等级疏松试样的抗拉强度及延伸率指标见表2,限于篇幅表中仅列出部分试样的计算结果。试样拉伸性能指标对比及与疏松等级的关系如图9所示,可以看出,抗拉强度总体分散程度小于伸长率,这可能由试样标定及标距测量等人为操作因素较多引起的。平均抗拉强度及延伸率均随试样含疏松等级的增加而降低,表明合金材料强度及塑性指标不断退化,断裂特性逐渐倾向于脆性材料,这可能与疏松缺陷区域增大和微结构劣化对材料强度及力学行为的影响有关[12—13]。

表2 含不同等级疏松试样的抗拉强度及延伸率计算结果

2.1.2 弹性模量及屈服应力

一般地,试样的拉伸载荷-位移曲线在很大程度上是材料拉伸应力-应变关系的反映。在一定的变形范围内,可以利用载荷-位移曲线对材料的弹性模量、屈服强度、抗拉强度等力学性能参数进行粗略估计。由于试样拉伸曲线没有明显的弹性变形阶段,可以采用割线法对材料的弹性模量和屈服应力进行近似估计。如图10所示,割线1代表试样弹性变形段的变化趋势,割线2代表试样在屈服后断裂前的变化趋势。两条割线斜率的转折表示试样发生屈服和塑性变形,承载刚度发生变化,交点可近似为屈服应力点。由于试样在拉伸过程中变形和截面收缩不明显,假定试样断裂区域截面面积在实验前后保持不变,可得试样弹性模量及屈服应力的计算公式:

式中:E为弹性模量;σs为屈服应力;εs为名义屈服应变;Fs为屈服点载荷;A为截面面积;ΔL为试样伸长量;L0为试样原始标距;n为位移放大倍数。

表4列出了含不同等级疏松试样的弹性模量及屈服应力估算结果,变化趋势如图11所示。可以看出,试样弹性模量及屈服应力整体上随包含疏松等级的增加而降低,尤其是III级以后明显加剧。弹性模量的退化趋势相比屈服应力较为缓和,从图8f曲线对比中也可以看出,III级模量升高可能与数据样本量及分散程度有关。总之,ZL205A合金内部疏松等级增加及微结构恶化造成了材料力学性能的下降,主要表现为材料抗屈服、抗破坏等强度指标的降低,对弹性模量的影响相对较小。通过与文献[12—14]及相关手册[9—10]中对ZL205A材料的性能参数计算结果比较,可以看出文中的参数估算的结果是比较合理的。

表4 含不同等级疏松试样的弹性模量及屈服应力估算值

2.2 力学模型验证

2.2.1 模型假设

铝合金拉伸应力-应变关系曲线没有明显的屈服阶段,但有弹性变形段及很好的塑性特性,属于塑性材料。灰铸铁受拉伸时直至断裂完成局部变形都很不明显,没有屈服阶段和颈缩现象,属于典型的脆性材料。对于高强铸造铝合金ZL205A,通过进一步分析其拉伸载荷-位移曲线(见图8),发现该类合金虽然属于铝合金类材料且没有明显的屈服阶段,但其断裂形变量小,断口相对平整且“颈缩”现象不显著。据此,可以判断ZL205A合金的力学行为兼具塑性应力-应变关系及近似脆性断裂破坏特征[14],即在积聚弹性应变能并发生屈服后便迅速达到抗拉强度而引起断裂。这可能与合金化学成分、铸造过程、热处理工艺、内部缺陷等材料-冶金因素的综合作用影响有关。

由此可知,ZL205A材料表现出一种铸造铝合金特有的力学行为,即无明显屈服阶段及具有脆性断裂特征的弹塑性本构关系,铝合金及铸铁材料本构模型可能都无法进行准确描述。如图12所示,经验的Ramberg- Osgood弹塑性本构方程[15]表示的应力-应变关系与实验测试的载荷-位移变化趋势比较接近,故文中假设ZL205A材料拉伸本构模型满足该方程,具体表达式为:

式中:ε和σ为Von Mises等效应力和等效应变;σ0,n,α为描述材料塑性特征的常数,一般通过实验曲线的拟合和校准获得。如图12所示,当时,表示弹性应变值,表示不可恢复的塑性应变值,通常也称作屈服偏离大小。

2.2.2 有限元验证

利用ABAQUS6.11商用软件对ZL205A试样的单轴拉伸实验进行有限元模拟(FEM),通过模拟载荷-位移曲线与实验曲线进行对比和校准,以验证材料遵守R-O弹塑性本构模型的合理性。R-O模型参数和根据文献[16—18]研究结果分别近似地取经验值1.25和3.2。结合表4,依据实验载荷-位移曲线可确定方程中的和0的取值。因此,各级疏松试样都有相应的弹塑性应力-应变关系表达式。

假设材料为均质及各向同性的,建立的圆形拉伸试样三维有限元实体及网格模型如图13所示,采用试样一端固支、另一端布置面力的边界条件及加载方式,模型包含二次四面体单元(C3D10)共15940个,有效节点24551个。典型试样拉伸有限元模拟的Mises应力云图如图13b所示,可以看出,在试样台阶过渡部分的根部附近应力幅值最大,这对于试样结构形式是显而易见的,但断裂不一定发生在应力最大部位;中间区域应力幅值虽然相对较小,但可能包含了主要的疏松缺陷区域,导致此处抗拉强度值可能远低于过渡段根部,最终在中间区域某个部位发生断裂。

模拟过程中,逐渐增加载荷值并记录加载端的法向位移y,绘制出模拟载荷-位移曲线与实验曲线进行对比,在曲线曲率变化段对载荷-位移数据进行了密集处理。为了便于观察分析,这里仅列出I级和II级典型疏松试样的模拟曲线与实验曲线的比较情况,如图14所示。可以看出,在弹性变形阶段模拟曲线要比实验曲线平直,这是因为夹具安装间隙等引起曲线抖动的因素在理想的计算模型中不会出现。在屈服点以后,由于数值模拟设置的模量及屈服应力等力学性能参数不同,导致模拟曲线可能在实验曲线上方或下方偏出。通过大量模拟计算发现,含不同疏松等级试样的模拟曲线与实验曲线总体趋势符合性较好,偏离误差基本控制在15%以内。因此,可以认为R-O弹塑性本构方程用于描述ZL205A材料的拉伸应力-应变关系是基本合理的,塑性特性参数有待于进一步优化和检验。

3 结论

通过开展圆形试样的单轴拉伸实验测试,分析和研究了含不同等级疏松缺陷ZL205A材料力学性能的变化规律,得到如下结论。

1)采用割线法估算的试样弹性模量、屈服应力等力学性能参数随包含疏松等级的增加而降低。

2)通过试样断裂特征及载荷-位移曲线分析,归纳出ZL205A材料的弹塑性力学行为特点是无明显屈服阶段且具有脆性断裂特征。

3)通过有限元模拟及实验曲线校准,Ramberg- Osgood方程用于描述ZL205A材料的弹塑性本构关系是合理的。

[1] 夏德顺. 新型轻合金结构材料在航天运载器上的应用与分析(上)[J]. 导弹与航天运载技术, 2000( 5): 18-22.

[2] 贾泮江, 陈邦峰. ZL205A 高强铸造铝合金的性能及应用[J]. 轻合金加工技术, 2009, 37(11): 10-12.

[3] 贾泮江, 陈邦峰. ZL205A合金高强优质铸件在大飞机上的应用[J]. 材料工程, 2009(1): 77-80.

[4] 于桂林. 高强度ZL205A铝合金飞机挂架铸造工艺[J]. 材料工程, 2001(1): 43-44.

[5] 李连清. ZL205A合金及铸造工艺[J]. 宇航材料工艺, 2004(2): 37.

[6] 王一, 刘晓霏, 宋晓玲. 大型ZL205A合金铸件热处理对组织性能的影响[J]. 航天制造技术, 2010(2): 22-25.

[7] 张建兵. 高强度ZL205A铸件气孔缺陷研究[J]. 航天制造技术, 2007(1): 4-8.

[8] 王淑芝, 万建新. ZL205A合金T5状态过烧的研究[J]. 材料工程, 1992(1): 25-29.

[9] HB 963—2005, 铝合金铸件规范[S].

[10] HB 5143—1996, 金属室温拉伸试验方法[S].

[11] 张瑛洁, 冯志军, 李巨文, 等. 大型ZL205A铸件的成分偏析和过烧组织研究[J]. 铸造, 2003(8): 546, 628.

[12] 贾泮江, 陈邦峰. 显微共晶偏析对ZL205A合金力学性能的影响[J]. 材料工程, 2008(2): 1-4.

[13] 龚海军, 米国发, 王狂飞, 等. ZL205合金的组织与性能研究[J]. 热加工工艺, 2007(5): 5-8.

[14] 陈邦峰, 贾泮江. ZL205A铝合金铸件偏析缺陷的断口形貌和化学成分[J]. 材料工程, 2010(9): 1-6.

[15] RAMBERG W, OSGOOD W R. Description of Stress- Strain Curves by Three Parameters[J]. Technical Report Archive & Image Library, 1943(902): 254-262.

[16] TAKAHASHI Y, HIRAKATA H, KITANURA T. Quantitative Evaluation of Plasticity of a Ductile Nano-component [J]. Thin Solid Films, 2008(516): 1925-1930.

[17] HIRAKATA H, TAKAHASHI Y, TRUON D, et al. Role of Plasticity on Interface Crack Initiation from a Free Edge and Propagation in a Nano-component[J]. Int J Fract 2007(145): 261-271.

[18] ZHAO Peng-fei, SHANG Fu-lin, YAN Ya-bin, et al. Reinvestigation of the Effect of Plasticity on Delamination Process of Si/Cu Interface in a Ductile Nano-cantilever[J]. Int J Fract 2010(161): 65-78.

Mechanical Properties of the ZL205A Alloy of Porosity Defect

ZHAO Peng-fei, WANG Yu-hong, ZHANG Xin-yun, LI Hong-min

(Aerospace Science & Industry Corp Defense Technology R&T Center, Beijing 100854, China)

Objective To obtain variation rules and mechanical-behaviors of the main mechanical properties of ZL205A materials of porosity. Methods By uniaxial tensile testing, mechanical properties of ZL205A specimens including various grades of porosity were estimated with the secant method; based on analysis of fractured surface and load-displacement curve of specimens, the mechanical-behaviors and model of ZL205A materials were assumed and validated by finite element modeling. Results Values of tensile strength, extensibility, elastic modulus and yield strength of ZL205A materials exhibited decreasing trend with the increase of porosity grade. The materials in deformation had no obvious plastic yielding stage and brittle fracture. Conclusion The Ramberg-Osgood equation is suitable for describing the elastoplastic constitutive relationship of ZL205A materials.

porosity defect; ZL205A specimen; mechanical property; constitutive relationship

10.7643/ issn.1672-9242.2017.08.017

TJ04

A

1672-9242(2017)08-0088-07

2017-04-04;

2017-05-04

赵朋飞(1985—),男,博士,高级工程师,研究方向为装备材料/结构环境、力学与可靠性技术。