2016年上海市制造业企业质量现状调查报告(上)

2017-09-15上海市质量协会课题组

◆上海市质量协会课题组/ 文

2016年上海市制造业企业质量现状调查报告(上)

◆上海市质量协会课题组/ 文

编者按

2016年8月至2016年年底,上海市质量协会组织开展了2016年上海市制造业企业质量现状调查,旨在掌握本市制造业企业质量的整体水平,找出企业在质量管理和质量技术应用方面的优势与不足。调查对上海市制造业企业的改进活动、质量培训、质量工具应用、标准化、质量统计、信息化等质量管理各方面进行了数据采集。本报告对调查结果进行了描述性分析,希望通过数据对上海制造业企业的质量管理状况给予较为全面的信息表述。限于篇幅,本刊分上、下两个部分予以报道。

一、调查概况

(一)背景和目的

上海具有良好的质量“基因”,视质量为城市的生命,“上海品质”长期以来一直是上海的亮丽名片。在落实质量主体责任,完善质量工作机制,加强质量安全监管,推进质量法治建设,大力提高产品、工程、服务、人居质量发展水平等方面,上海都居于全国前列。

为全面掌握上海市制造业企业质量现状,发现制造业企业质量管理薄弱环节,收集企业对政府质量推进工作的需求,为政府制定质量政策、企业采取改进措施提供依据,上海市质量协会开展了2016年上海市制造业企业质量现状调查工作。

(二)调查范围、实施步骤和样本情况

本次调查采用分层随机抽样方法选取样本量。按“职工人数”这个指标,把300人以上的企业归为大中企业,300人以下的归为小型企业。共计抽样选取调查企业共计420家,其中大中企业270家、小型企业150家。

在抽样计划基础上,上海市质量协会制定了详细的抽样安排和工作步骤,对420份被抽样企业名单信息按区县进行归类整理,并抽取部分企业信息进行核实甄别。在上海市质监局支持下,采取市区两级协同的方法实施调查。

对回收问卷,上海市质量协会进行了质量控制,对问卷的真实性和重点问题的填答进行回访,确保企业填报数据的真实性,满足抽样计划要求和质量规范。

在此次调查企业的行业分布中,汽车制造业占比最高,为13.6%;其次是电气机械及器材制造业,为11.9%;然后是计算机、通信和其他电子设备制造业,为10.5%。图1-1为被调查企业所属行业分布占比前十的行业。

与上一年相比,受调查的大中型企业中, 47.15%的企业实现主营业务收入增长, 39.64%的企业下降,13.21%的企业与上一年持平。在税后利润方面,有45.25%的大中型企业是增长的,40.41%的企业是下降的,14.34%的企业与上一年持平。

在受调查的小型企业中,与上一年相比,42.31%的企业实现主营业务收入增长,38.46%的企业下降,19.23%的企业与上一年持平。在税后利润方面,有43.85%的小企业实现增长,39.23%的企业税后利润下降,16.92%的企业与上一年持平。

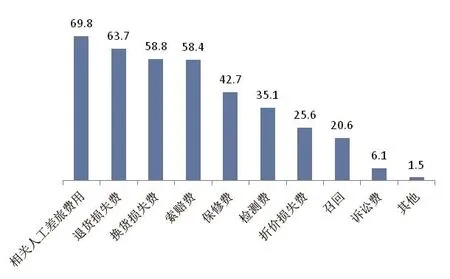

图2-1 外部损失统计情况

二、上海制造业企业质量管理现状

(一)企业质量损失率、产品合格率和直通率

1.质量损失及其管理

2016年上海市企业的外部质量损失率为0.61%,内部质量损失率为0.89%,总体质量损失率平均值为1.50%,与2015年的1.51%相比,基本持平。与全国平均水平1.83%相比较低*,说明上海企业的质量效益优于全国水平。但与国际先进水平的0.6%~1.0%的水平相比,仍有较大差距。

仅仅了解质量损失的水平并不能充分知晓真正的质量成本的全貌,还必须看企业统计质量损失的口径。

在外部质量损失统计中,企业最常用的统计项目依次为相关人工差旅费(69.8%)、退货损失费(63.7%)、换货损失费(58.8%)、索赔费(58.4%)、保修费(42.7%)。而对检测费、折价损失费、召回等费用进行统计的企业比较少,都在50%以下。从构成上看,直接成本占较大比重,而间接的因质量问题而导致的销售减少与商誉降低,大多数企业并未纳入统计。这有可能减少了真实的损失水平,仅显示出质量总成本的冰山一角。

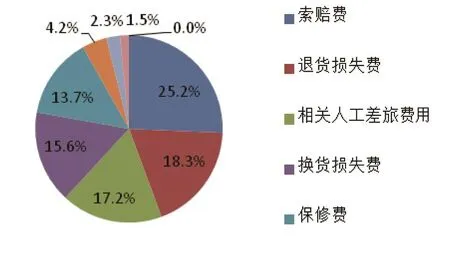

在进行外部质量损失统计的企业中,各企业认为费用最高的项目如图2-2所示。其中,认为索赔费最高的占25.2%,认为退货损失费最高的占18.3%,认为相关人工差旅费用最高的占17.2%。

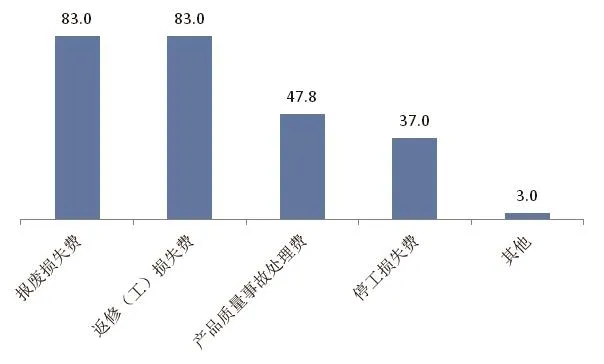

被访企业的内部质量损失统计主要包括报废损失费、返修费、停工损失费、产品质量事故处理费等(见图2-3)。这也大多反映了直接内部损失,而过程和管理低效导致的损失,如产品特性变异、非增值活动等,也很少被统计。这种情况会导致统计的偏差,造成可知的损失率较实际为少。

图2-2 外部质量损失统计项目中企业认为该项费用最高的百分比

图2-3 内部损失统计情况

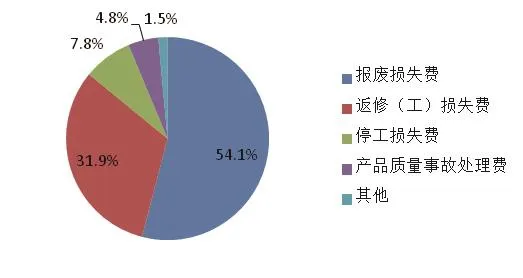

图2-4 内部质量损失统计项目中企业认为该项费用最高的百分比

在进行内部质量损失统计的企业中,各企业认为费用最高的项目如图2-4所示。

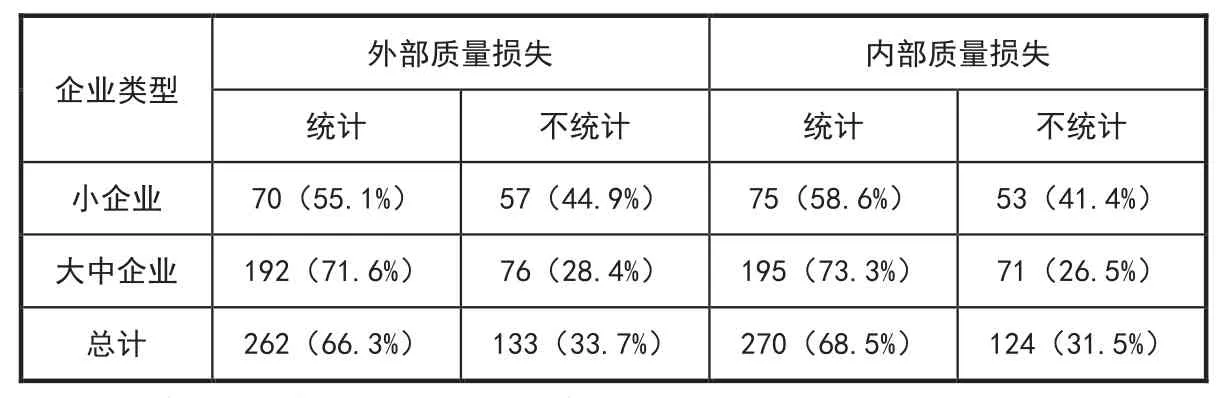

另一个重要的信息是:只有71.6%的大中型企业对外部质量损失进行了统计,73.3%的统计了内部质量损失;小企业中,只有55.1%的统计了外部质量损失,58.6%的企业统计了内部质量损失。没有进行外部或内部质量损失统计的主要原因是公司无明确要求统计,其次是感到不适用或使用其他指标作统计(见表2-1)。

作为连接质量与效益、质量与业绩的关键指标和工具,质量损失分析是提高质量管理战略地位、引起全员尤其是企业高层重视的关键,目前不到70%的统计率反映了不少当前企业仍不能很好地将质量与效益真正挂钩,并开展量化的分析改进。制度的缺失和技能的缺乏可能是主要原因,需要引起足够的重视。

2. 产品合格率

2016年产品平均合格率为9 5.1%。大中型企业平均合格率9 6.3%,小型企业平均合格率9 4.6%,两者有显著性差异(P<0.05),即大中型企业的产品质量合格率水平显著高于小型企业。

3. 产品直通率

2016年产品平均直通率为90.3%,与2015年调查的94.7%有所下降。数据说明每10件产品中,就有一件需要返工重制,隐性浪费的情况比较严重,这需要引起各方的高度重视。分企业类别来看,大中型企业平均直通率93.7%,小型企业平均直通率88.6%,两者有显著性差异(P<0.05),即大中型企业的产品直通率水平显著高于小型企业。

(二)国际标准了解和采用程度

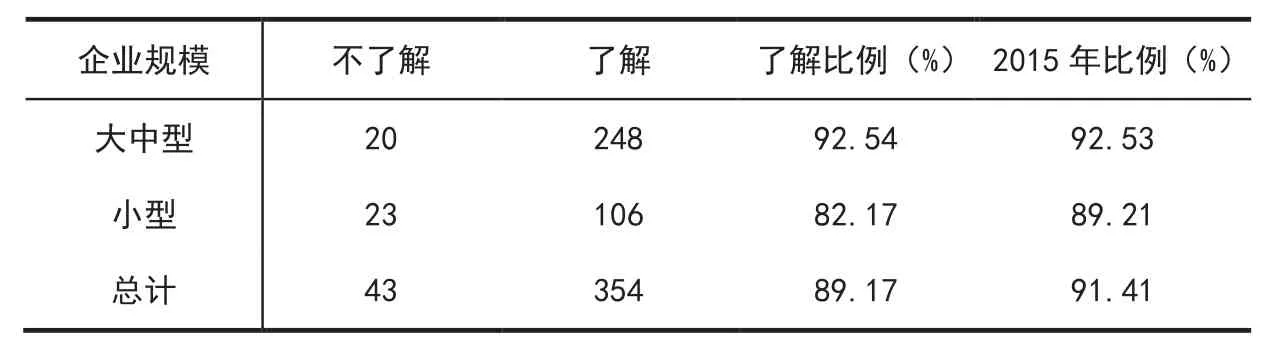

本次调查对企业产品标准和技术标准(非管理标准)采用国际标准(含国外先进标准)的情况进行了分析。调查发现,对自己制造产品的国际标准表示了解的企业占比89.17%,低于2015年的91.41%。

表2-1 企业统计内外部质量损失的情况

表2-2 企业对自已制造产品国际标准的了解程度

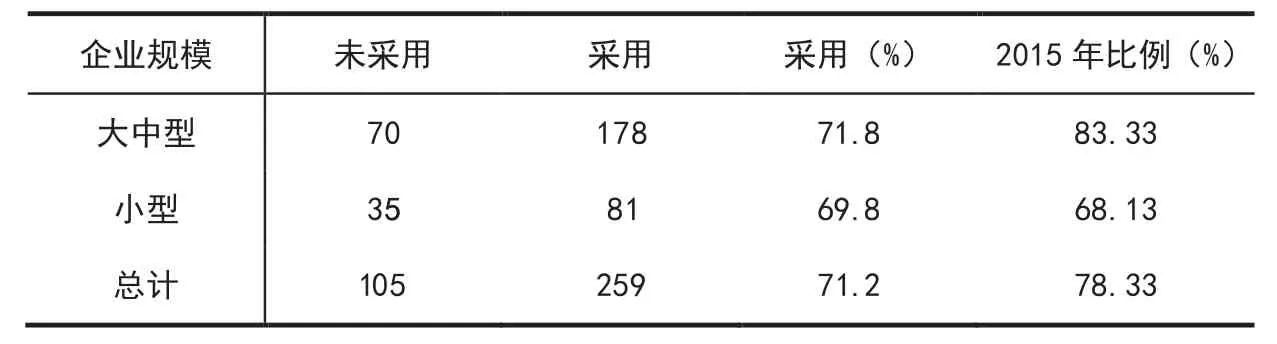

表2-3 采用国际标准的比例

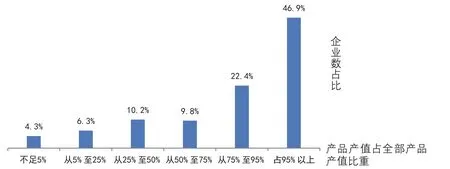

图2-5 采用国际标准(含国外先进标准)的产品产值占比

图2-6 采用国际标准的企业类型

受访的大中型企业中,对国际标准的了解比例为92.54%,与2015年的92.53%基本一致;小型企业中,对国际标准的了解比例为82.17%,比2015年的89.21%明显降低。在不了解的企业中,部分企业表示国际标准不适用,也有少量企业表示没有途径或人才去了解。

在了解产品国际标准的被调查企业中,71.2%的企业采用了国际标准,明显低于2015年的78.33%。其中大中型企业采用国际标准的比例达到71.8%,与2015年的83.33%相比,明显下降;小型企业采用国际标准的比例达到69.8%,与2015年相比,略有降低(见表2-3)。

调查发现,2016年达到国际标准和国外先进标准技术要求的产品产值占全部产品产值的比重不足5%的企业只有4.3%(见图2-5)。

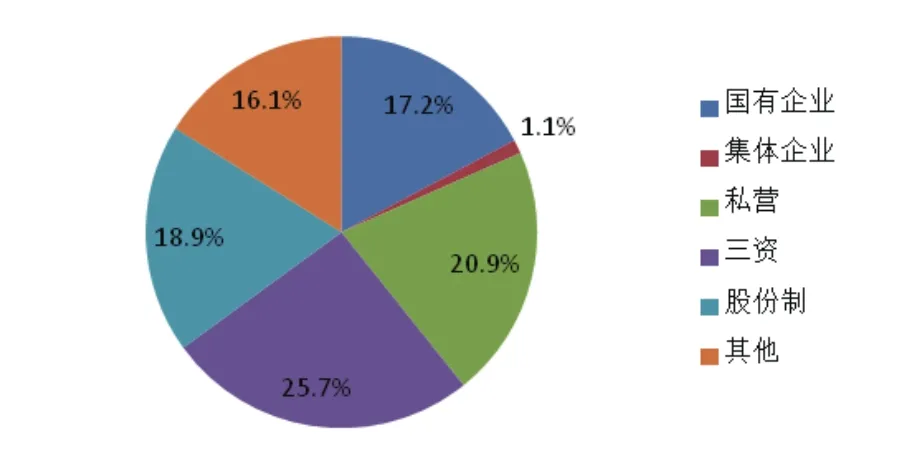

进一步对采用国际标准的企业类型进行分析,如图2-6所示:在采用国际标准的企业中,三资企业比重最大,为25.7%;其次为私营企业,为20.9%。国有企业的比重和股份制企业的比重近似,分别为17.2%和18.9%(见图2-6)。

图2-7 员工教育培训费用投入比例的频率分布图

图2-8 质量部门培训时间频率分布图

图2-9 质量培训的充足率认知百分比

(三)教育与研发

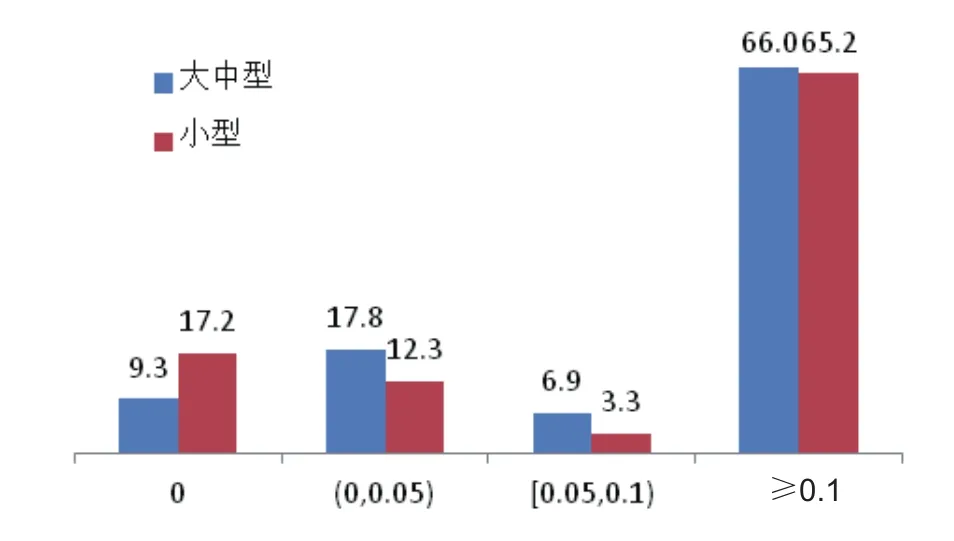

被访企业员工教育培训费用投入占主营业务收入的比重平均为1.06%。大中企业的平均比重为2.50%,小企业的比重为0.83%,两者有显著性差异(P<0.05)。各比例的频率分布如图2-7所示,82.8%的小型企业对教育培训进行了投入,90.7%大中型企业对教育培训进行了投入。

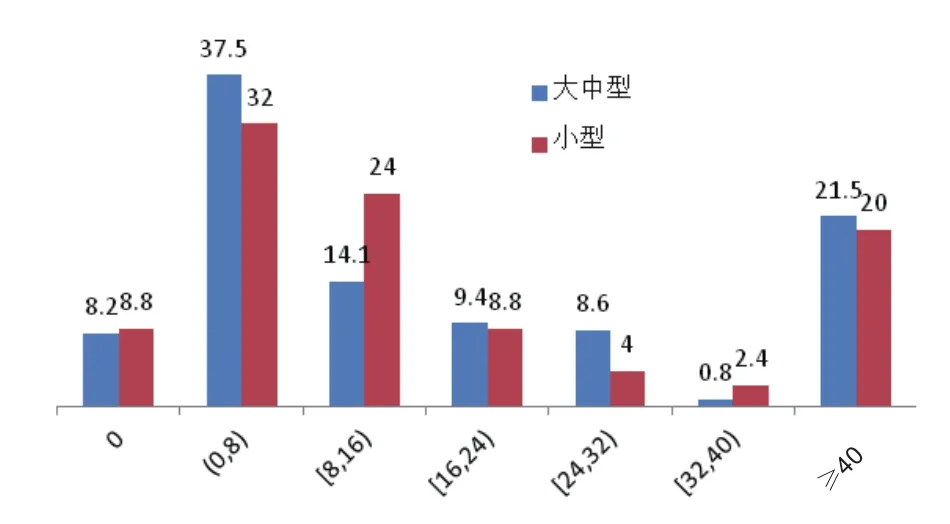

2016年,由质量管理职能部门发起的教育培训(含外部交流活动)人均23.24小时,与2015年的人均23.44小时基本一致,没有变化。对企业的教育培训时间进行详细分析,如图2-8所示,大中型企业和小型企业培训时间0~8小时的比例最高。

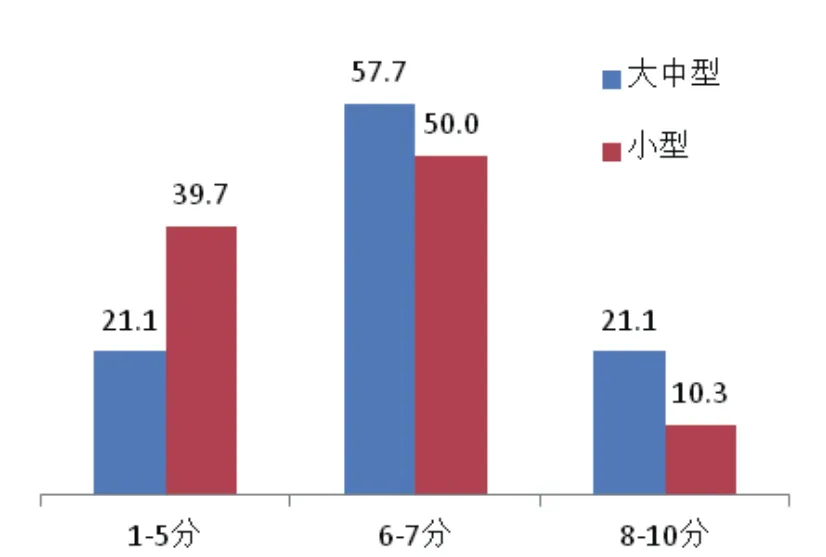

在询问企业“您认为公司组织的质量管理教育培训的充足程度”时,请企业从1到10打分,“1”最低,“10”最高。从图2-9中可以看出,无论是大中型企业还是小型企业,6~7分的比例最高。

(四)质量改进方法与工具应用

1.质量工具及其效果

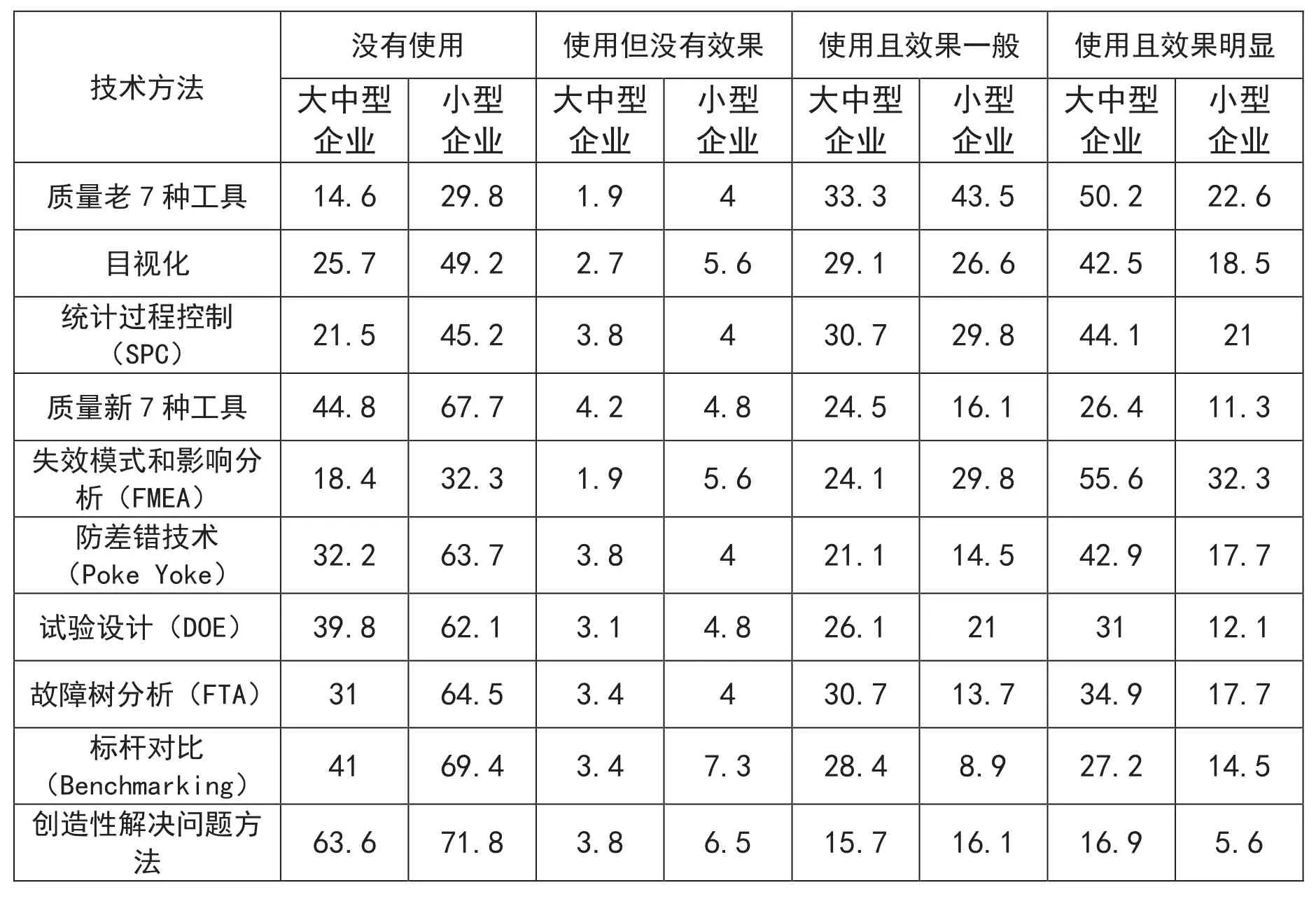

2016年,大中型企业和小型企业质量工具使用最多的前3项皆为质量老7种工具、失效模式和影响分析(FMEA)、统计过程控制(SPC)。但是无论是哪种质量工具,大中型企业的使用率都要比小型企业的使用率高(见表2-4)。

2.质量管理信息化

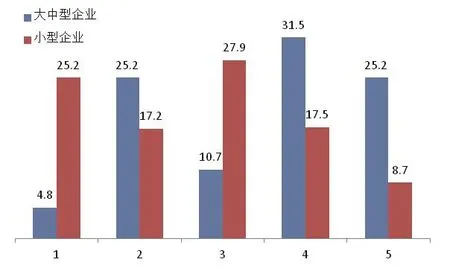

按照企业质量信息化水平进行分类分析,数据显示,“建立质量管理系统覆盖50%业务”和“全面实施质管信息系统实现在线协同”的大中型企业比例分别为31.5%和25.2%,而小型企业则分别为17.5%和8.7%(见图2-10)。

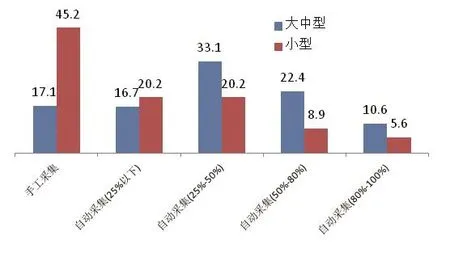

对于质量信息化而言,信息采集方式的自动化十分重要,它既能大幅提高采集效率,同时也能减少差错。调查发现,部分数据自动采集(25%~50%)占比最高,其中大中型

企业为33.1%,小型企业为20.2%。大中型企业的手工采集和少部分数据自动采集(25%以下)的比例要明显比小型企业低,说明大中型企业的信息采集自动化上比小型企业更加领先(见图2-11)。

表2-4 企业质量方法使用普及率(%)

图2-10 企业质量信息化水平

图2-11 企业质量数据自动采集情况

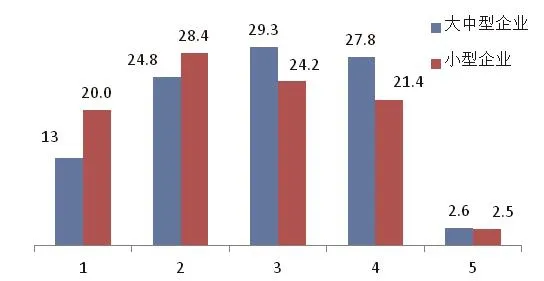

图2-12 质量数据的分析应用情况

表2-5 企业质量改进方法使用率(%)

在企业的质量数据分析应用情况方面,大中型企业中有27.8%的企业建立了全面的质量信息系统,实现了公司内部各系统集成交互,以及数据的分析和应用;而小型企业中只有21.4%的企业建立了全面的质量信息系统。而在实现与核心供应商或用户的在线质量业务协同方面,大中型企业的比例只有2.6%,小型企业的比例为2.5%。这说明,上海市企业在质量信息协同方面有巨大的提升空间。

3.质量改进方法

2016年,大中型企业和小型企业使用最多的质量改进方法,前3项皆为质量管理体系(ISO9001、TS16949等)、合理化建议和QC小组/信得过班组。

在各项质量改进方法中,大中型企业认为实施效果好的比例都高于小型企业,且在多项改进方法中,大中型企业认为实施效果好的比例是小型企业的2倍(见表2-5)。

需要引起重视的是,在目前国际上公认比较先进的质量管理方法,如卓越绩效、精益管理、六西格玛、质量功能展开等,企业实施率很低,且并未取得理想的效果,反而是体系管理、合理化建议、QC等被认为比较平常的管理工具取得了公认的效果。对这一现象,应该进行更加深入的分析。

4.团队性质量改进活动

2016年企业在质量改进活动中,平均完成了32.5项。大中型企业平均完成40.5项,小型企业完成31.6项。2016年企业质量改进活动的员工平均参与率为35.0%,大中型企业的平均参与率39.3%,小企业的平均参与率为33.6%。

(未完待续)

(执笔:郭政 屈锐)

*全国数据引自中国制造业企业质量管理蓝皮书(2016年)。