混合驱动五杆花卉盘栽机构的优化设计与试验

2017-09-15崔海洋徐亚丹

赵 雄,崔海洋,代 丽※,徐亚丹,2,王 川,沈 锦

混合驱动五杆花卉盘栽机构的优化设计与试验

赵 雄1,崔海洋1,代 丽1※,徐亚丹1,2,王 川1,沈 锦1

(1. 浙江理工大学机械与自动控制学院,杭州 310018; 2. 杭州职业技术学院青年汽车学院,杭州 310018)

为实现盘栽机构的轻简化和运动设计的灵活性,该文以一种混合驱动五杆机构来实现花卉穴盘苗盘栽运动。根据工作要求拟定机构轨迹,以变速电机最小角速度波动为目标,基于遗传算法优化得到机构中机架位置为(0,−150)和(−267.20,61.87),五杆机构的杆长分别为152.80、324.55、336.56、100.40、302.60、341.00 mm。建立花卉盘栽机构三维模型,利用ADAMS进行了机构运动仿真,验证了机构优化设计结果的正确性。对混合驱动五杆花卉盘栽机构控制系统进行了设计,试制样机并开展了花卉盘栽试验。通过进行花卉移栽试验,测试得到花卉移栽轨迹高度为265 mm,取苗倾角为140°,取苗时入钵摆角为6.92°、出钵摆角为6.27°,取苗环扣宽度小于3 mm,植苗倾角为90°,植苗时入盘摆角为13.19°、出盘摆角为4.19°,植苗段垂直轨迹大于40 mm。花卉移栽的平均成功率为87.16%,表明混合驱动五杆花卉盘栽机构可以实现花卉盘栽工作。研究拓展了混合驱动的应用领域,可为全自动花卉盘栽装备的研发提供参考。

农业机械;设计;优化;混合驱动;并联机构;逆向求解;花卉移栽

赵 雄,崔海洋,代 丽,徐亚丹,王 川,沈 锦. 混合驱动五杆花卉盘栽机构的优化设计与试验[J]. 农业工程学报,2017,33(15):34-40. doi:10.11975/j.issn.1002-6819.2017.15.004 http://www.tcsae.org

Zhao Xiong, Cui Haiyang, Dai Li, Xu Yadan, Wang Chuan, Shen Jin. Optimal design and experiment of hybrid-driven five-bar flower potted-seedling transplanting mechanism[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(15): 34-40. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.15.004 http://www.tcsae.org

0 引 言

花卉盘栽是劳动密集型工作,美国和澳大利亚开发了全自动花卉移栽生产线,其花卉盘栽机构由机、电、气共同构成,具有独立的机械部分与控制部分,采用四针气缸驱动式[1-2],完成盘栽动作需要多套机构协调配合,整套装置造价高,中小花卉生产企业难以承受[3-5]。国内目前的花卉移栽主要由人工完成,尚未开发出合适的机型适宜花卉移栽作业。旱地穴盘苗移栽通常由两套机构——取苗机构和植苗机构配合完成钵苗从穴盘取出到栽植入田块功能[6-9]。花卉移栽装备作为小型室内装备,取栽一体化作业是更适宜的方式,一套机构实现移栽工作设计难度大,对机构灵活性要求高。混合驱动机构可以像传统机构那样具有较强的刚性与较高的生产效率,也可以像全伺服机构那样实现较为复杂的输出,具备一定的输出柔性,很好地结合了传统机构和全伺服机构的优点,但目前其试验及应用研究大多局限于压力机这类直线输出机构领域[10-14],尚未推广应用至农业移栽领域。

论文研究以混合驱动五杆机构实现花卉穴盘苗盘栽运动所需的工作轨迹与姿态。从花卉盘栽运动需求出发,设定机构预期轨迹,通过遗传算法优化五杆机构的杆长、机架位置以及变速电机角位移规律,设计机构的控制系统,开展机构的结构设计并试制混合驱动五杆花卉盘栽机构样机,通过高速摄影测试移栽爪运动轨迹并进行花卉移栽试验验证,证明该机构在花卉盘栽工作中的适用性。

1 混合驱动五杆花卉盘栽机构逆向求解模型

1.1 机构的传动结构

混合驱动五杆花卉盘栽机构的结构简图如图1所示,机构采用一个常速电机和一个变速电机同步驱动,其结构和工作原理为:常速电机M1固定安装在机座AE的E点上,曲柄DE的一端固定安装在常速电机M1的输出轴上,另一端铰接在连杆CD的D点上,变速电机M2固定安装在机座AE的A点上,摇杆AB的一端固定安装在变速电机M2的输出轴上,另一端铰接在连杆BC的B点上,五杆机构所有杆件之间都通过铰链连接。连杆DF的末端F点表示移栽臂的秧针尖点位置。常速电机M1驱动曲柄DE,曲柄DE的角速度大小和方向不变,变速电机M2为伺服电机,变速电机M2通过控制单片机发出的脉冲可以调节摇杆AB的角速度大小和方向。常速电机M1在中心轴E的带动下做逆时针匀速转动,变速电机M2在中心轴A的带动下驱动摇杆AB做变速运动。混合驱动五杆花卉盘栽机构通过常速电机M1和变速电机M2的混合驱动,驱动曲柄DE和摇杆AB带动连杆DF运动,使得连杆DF的末端F点形成特定的移栽轨迹,从而完成花卉苗的盘栽动作。

图1 机构结构分析图Fig.1 Analysis chart of mechanism structure

1.2 机构的逆向设计模型

第一步:设计机构的预期轨迹。逆向设计的步骤是预先设计机构的目标轨迹,然后采用三次非均匀B样条拟合方法来拟合得到机构轨迹。由于拟合过程中需要给定预期目标轨迹上的若干个点坐标作为控制顶点坐标,再利用控制顶点及德布尔递推公式可计算得到移栽轨迹曲线上的任意点,故需要给定坐标系原点来建立直角坐标系,并将控制顶点在坐标系中用直角坐标表示[4,9,15]。以O点为原点,以水平方向为x轴、垂直方向为y轴建立直角坐标系,如图1所示。在所建立的直角坐标系中确定控制顶点坐标,并拟合得到机构目标轨迹。

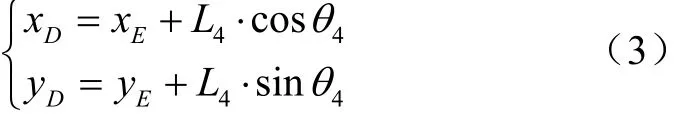

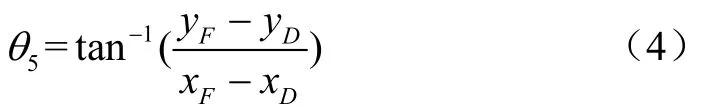

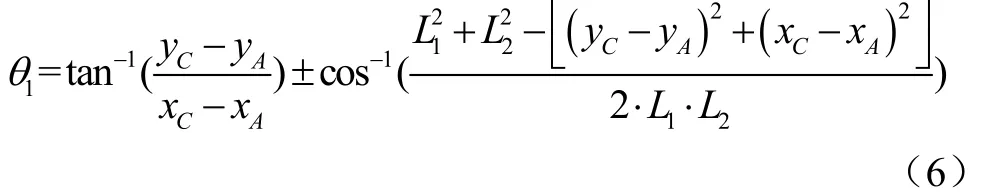

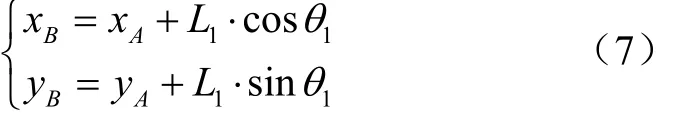

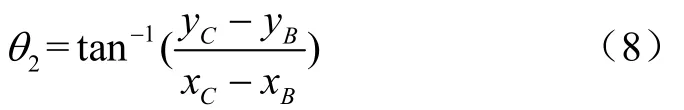

第二步:反求混合驱动五杆花卉盘栽机构的角位移规律[16-18]。根据第一步得到的整个运动过程中轨迹点坐标为杆长计算提供参数。五杆机构由2个二杆开链机构组成,求解步骤分为2个部分。根据机构末端的运动轨迹点F与机架点E间的最大距离和最小距离求得。

式中L4为曲柄DE的长度,L5为连杆DF的长度,mm;Ex为常速电机M1安装点E点的横坐标,Ey为E点的纵坐标,Fx为连杆DF的端点F的横坐标,Fy为端点F的纵坐标。

在求得L4和L5的基础上,利用反正切、反余弦函数求得曲柄DE与x轴的夹角θ4。

根据机构运动规律分析得出,连杆DF的端点F由轨迹最远点向最近点运动过程中,上式中第2项前取正号;连杆DF的端点F由轨迹最近点向最远点运动过程中,上式中第2项前取负号。

在求得θ4的基础上,利用三角函数求得曲柄DE中的D点坐标。

在求得xD及yD的基础上,利用反正切函数直接求得连杆DF与x轴的夹角θ5。

在求得θ5的基础上,利用杆长关系可求得连杆CD中的C点坐标。

式中β为叉形连杆CDF之间的夹角。

在求得二杆开链机构DEF的基础上,同理也可求解得到二杆开链机构ABC中摇杆AB与x轴的夹角θ1。

式中L1为摇杆AB的长度,L2为连杆BC的长度,mm;xA为变速电机M2安装点A点的横坐标,yA为A点的纵坐标。其中根据机构运动规律分析得出,连杆BC的端点C由轨迹最远点向最近点运动过程中, 上式中第2项前取正号;连杆BC的端点C由轨迹最近点向最远点运动过程中,上式中第2项前取负号。

在求得θ1的基础上,利用三角函数求得摇杆AB中的B点坐标。

在求得θ4的基础上,利用反正切函数直接求得连杆BC与x轴的夹角θ2。

由式(1)-(8)可求得每个轨迹点所对应连杆的运动规律。

第三步:求得对应于轨迹每一点的θ1值与θ4值,进而确定θ1与θ4的函数关系,得到混合驱动五杆机构中摇杆和曲柄的运动规律,即得到驱动电机的控制参数。

由于二杆开链机构为输入两自由度机构,逆向设计求解方法有多种,但此种求解方法易于得到满足单调性转角的角位移曲线,故选用此种算法。

2 优化设计

2.1 参数优化

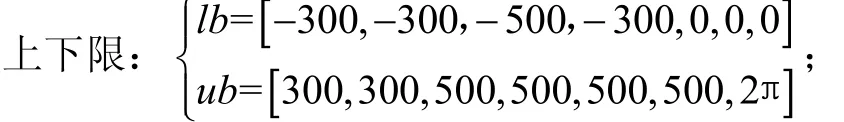

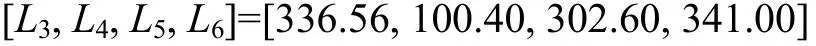

采用混合驱动五杆机构实现花卉盘栽动作,机构的设计难度主要体现在:一是由于传统取苗机构作业是将苗从植苗机构上方投入植苗嘴,对苗移送距离要求低,若要通过一套装置直接将苗由送苗机构移送至花盘,结合送苗机构尺寸、输送机构尺寸及花卉苗的高度,需要将盘栽机构轨迹的取苗点至植苗点间距离设为260 mm;二是需要满足取苗和植苗2个工作段姿态要求;三是需要满足曲柄转角的单调性要求;四是需要满足五杆机构形成双曲柄的条件,避免出现奇异位置;五是需要尽量使得变速电机的角速度波动小。在优化中将第5点作为优化目标,把轨迹、姿态目标等其他条件转化为约束。

通过以上转化,在设计机构的预期轨迹时,混合驱动当中必须要有一个常速电机驱动,即需要满足角位移单调性;同时变速电机的转速在不停地波动,需要将角速度波动量尽可能降低。这两点要求可通过规划五杆机构的杆长、机构机架点的位置和调整叉形连杆CDF的夹角β来实现,使得变速电机易于实现盘栽机构传动的控制要求,从而避免过大的角速度波动。拟合轨迹点原本有5 000多个,为了减少遗传算法优化时间,采取等间隔的方法,设置间隔为10,使算法循环的次数减少,以减少遗传算法优化时间[19-22]。采用遗传算法的种类为轮转算法,设置遗传算法控制参数如下:种群个体数目为80个,最大遗传代数为100代,变异概率为0.01,交叉概率为0.8。针对花卉移栽工作要求,具体优化设计为:

目标:min[θ1(i+1)−θ1(i )];

变量:X=[xE,yE,xA,yA,L1,L2,β];

约束:1)L4+L5≤max(s1);

花卉盘栽运动除轨迹目标外还涉及移栽爪姿态,为实现移栽爪合理姿态,论文将姿态要求转化为约束条件(4)和(5),其设置依据为:由取苗点确定移栽爪在取苗时的角位移,根据秧盘的倾角为α和取苗角为γ推算出移栽爪所需的角位移为α+(π/2)+γ;同样由植苗点确定移栽爪在植苗时的角位移,根据取苗角为γ也可推算出此时移栽爪所需的角位移为(π/2)+γ,只要约束(4)、(5)两个条件,使其与移栽爪在移栽过程中所需的角位移保持一致,就可确保花卉移栽时移栽爪的姿态。

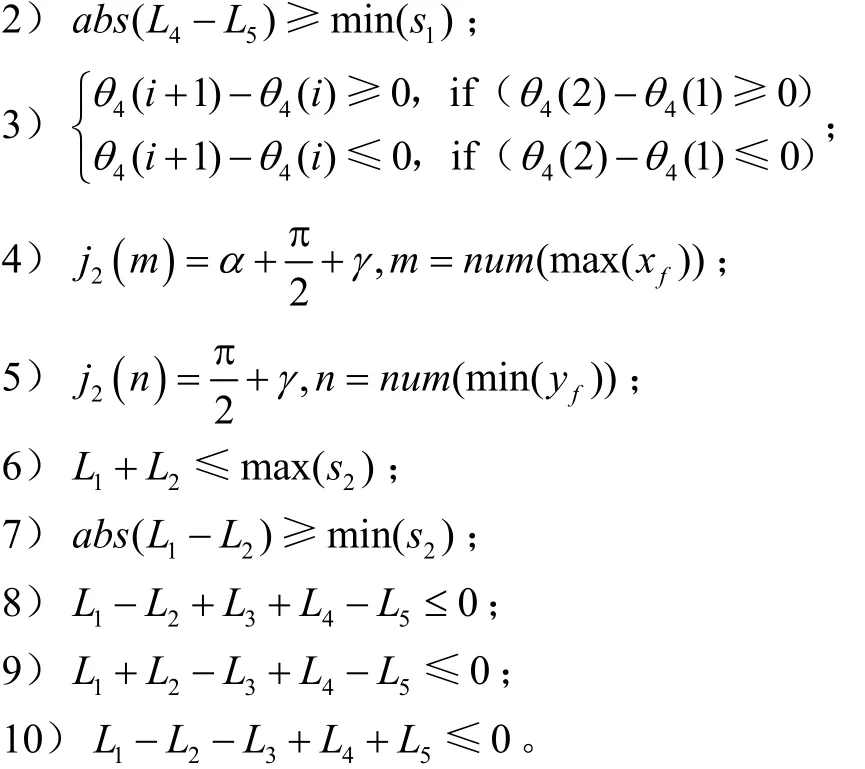

遗传算法优化结果为

其他几根杆长为

由优化结果得知,优化后的五杆机构机架位置为(0,−150)和(−267.20, 61.87),五杆机构的杆长分别为152.80、324.55、336.56、100.40、302.60、341.00 mm。

2.2 结果与分析

算法迭代80次,优化终止。具体的目标参数迭代优化过程如图2所示,由图可知迭代次数从第10代开始缓慢下降,直到第65代开始趋于稳定。遗传算法本身就是一种智能寻优的随机算法,搜索过程中存在随机性,遗传算法初始给的群体是随机产生的,它的结果不是绝对的,只能是更优或者次优[23]。

图2 遗传算法结果Fig.2 Genetic algorithm result

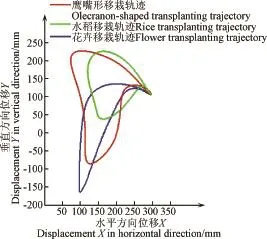

图3 中红色的轨迹为鹰嘴形移栽轨迹[5],绿色的轨迹为水稻毯状苗移栽轨迹[24-26],蓝色的轨迹为混合驱动五杆花卉盘栽轨迹。

图3 轨迹对比分析图Fig.3 Comparison analysis chart of trajectories

为了便于比较,3种轨迹的取苗点被设置在同一位置,各轨迹的最低点为植苗点,对取苗点至植苗点间的轨迹高度进行比较,混合驱动五杆花卉盘栽轨迹的高度较鹰嘴形移栽轨迹增加了50至100 mm,较水稻毯状苗移栽轨迹增加了150~200 mm。同时,取苗段轨迹的形状也有了较大改善,混合驱动五杆花卉盘栽轨迹的取苗段轨迹尖端环扣相对较小,植苗段轨迹的垂直距离约40 mm,有利于提高取苗成功率和植苗直立度,也可以减少移栽时对花卉苗木的损伤。如图3所示,取苗段为取苗点上下两侧的轨迹段,尖端环扣为取苗段所形成的环形轨迹,植苗段为植苗点左侧的近似直线段的轨迹段。

3 控制系统设计

系统选用的伺服电机驱动器在最高转速为3 000 r/min时,对应的频率值为500 kHz,电机所需转速值范围为0~600 r/min,因而伺服驱动器对应所需的频率值范围为0~100 kHz。样机选用STC15F2K60S2高晶振类型的单片机,利用其高速脉冲输出模块方便实现可变频率输出。特定转速下,伺服电机所对应单片机所需频率的计算式为

式中n为电机转速,r/min,变速电机转速由机构运动学求解得到;f为脉冲频率,Hz。

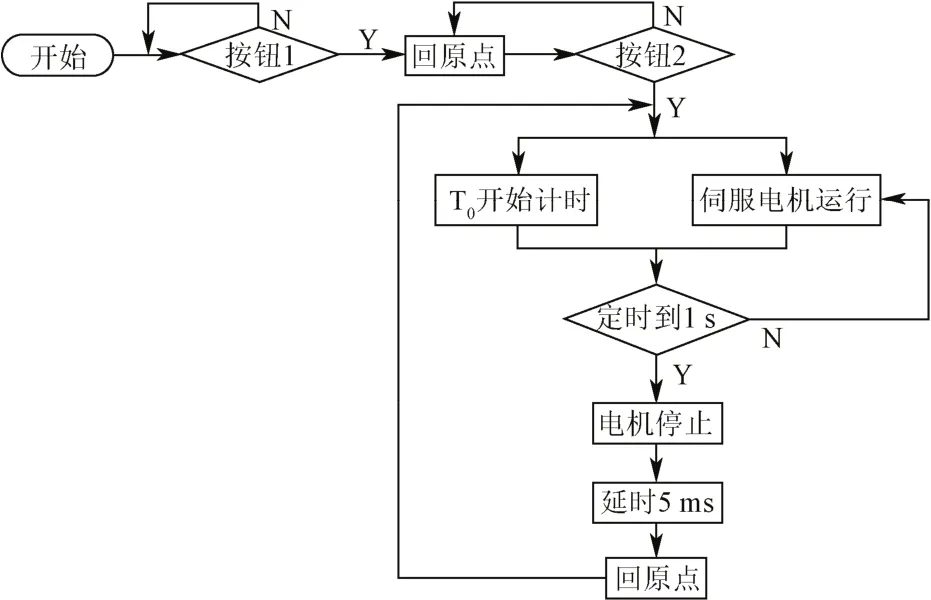

控制系统包含2个按钮,按钮1实现盘栽机构开机后回到机构初始设定位置的功能,按钮2启动花卉盘栽功能。常速电机的转速被设置为60 r/min,由于单片机采用离散的时间间隔产生脉冲波形,变速电机整周运行的时间与常速电机整周运行的时间存在微小差异,导致两电机轴周期中角度不能完全匹配,从而使移栽轨迹与理论轨迹产生误差。若该误差累积,则会造成无法实现花卉移栽动作,因而控制系统选用定时器T0来辅助两台电机转速匹配,确保每一个周期内电机轴角度误差控制在微小范围内,其控制流程框图如图4所示。

图4 控制流程图Fig.4 Chart of control flow

4 机构设计及试验验证

4.1 机构设计

根据优化得到的机构参数,完成五杆机构和移栽臂的结构设计。其中,五杆机构包含曲柄、连杆、摇杆等零件,移栽臂包含壳体、连接轴、凸轮、拨叉、拨叉轴、弹簧、弹簧座、推苗杆、定位板、转动片、秧针等零件。在SOLIDWORKS中完成五杆花卉盘栽机构的三维建模,导入三维模型到ADAMS完成虚拟装配并仿真验证[27-29],验证了计算方法的正确性。

4.2 盘栽试验验证

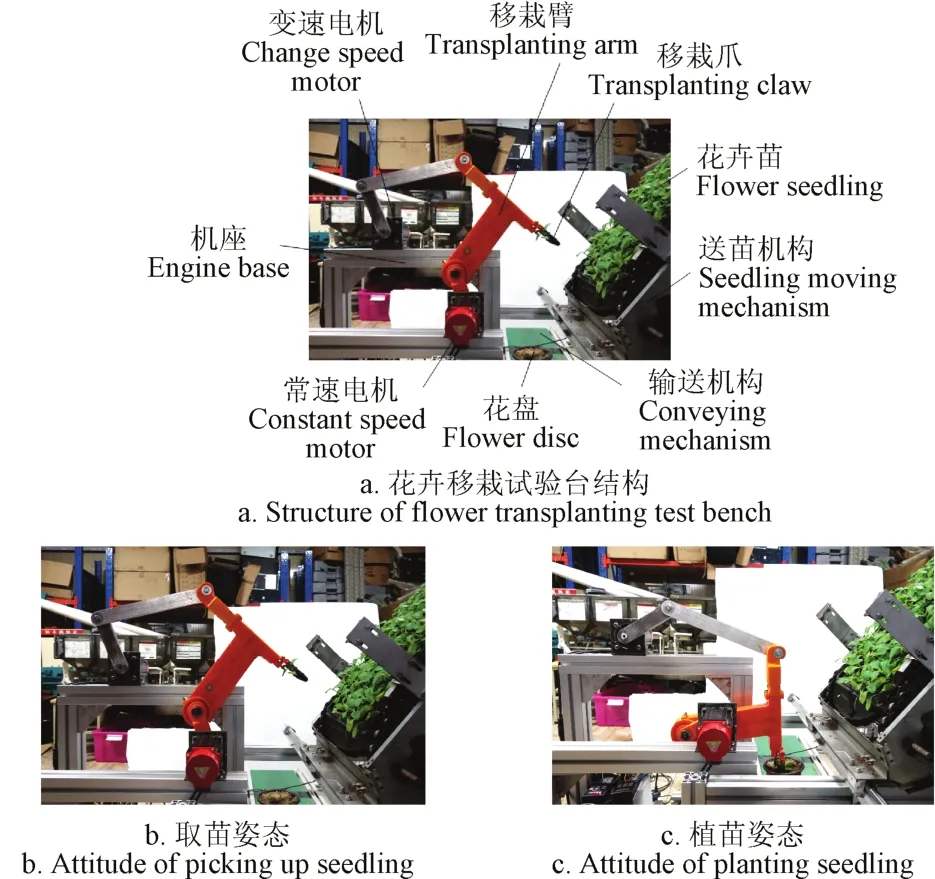

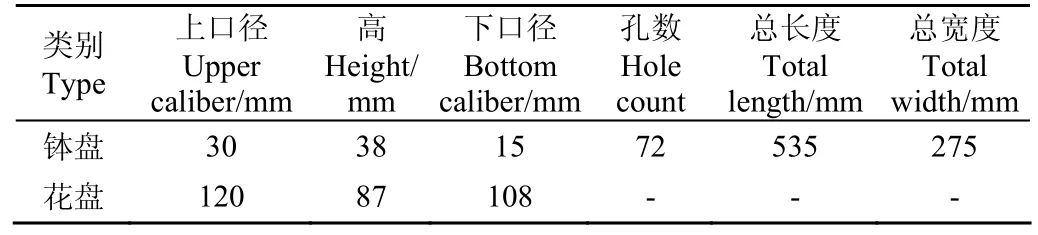

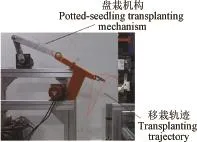

盘栽试验在浙江理工大学农业机械装备实验室试验基地进行,搭建了花卉移栽试验台。试验台由送苗机构、盘栽机构、输送机构3部分组成,具体结构如图5所示。试验时间为2016年11月下旬,试验条件为选用金鱼草作为盘栽花卉苗[30-31],生理苗龄40 d,穴盘苗出苗率为85%~95%,苗钵含水率约55%,育苗基质即泥炭与珍珠岩成分体积比为2:1。花卉盘栽的规格见表1,送苗机构上花卉苗的倾角为50°。试验时考察移栽臂动作能否满足移栽设计的要求,以及盘栽机构、送苗机构和传送带运动是否匹配。同时通过在试验过程中对机器安全性和转速提高情况下带传动稳定性的考察,验证盘栽机构设计的安全性及可靠性要求,送苗机构、盘栽机构与输送机构共同作业,考察自动取苗、植苗过程中各机构协同作业效果。利用高速摄影技术,对盘栽机构的高速运转情况进行拍摄,对盘栽机构运动过程中的各位置进行分析,包括花卉盘栽轨迹,机构整体运转情况,机构取苗植苗时的关键姿态等,如图5所示。

图5 花卉移栽试验台结构及移栽关键姿态图Fig.5 Structure of transplanting test bench and key attitudes of flower transplanting experiment

表1 花卉盘栽规格Table 1 Size of flower pot tray

试验台输送机构中传送带的速度为0.48 m/s,传送带为间歇性运动,其周期与盘栽机构保持一致,在常速电机转速为60 r/min的条件下对花卉苗进行盘栽试验。通过进行花卉移栽试验,测试得到花卉移栽轨迹高度为265 mm,取苗倾角为140°,取苗时入钵摆角为6.92°、出钵摆角为6.27°,取苗环扣宽度小于3 mm,植苗倾角为90°,植苗时入盘摆角为13.19°、出盘摆角为4.19°,植苗段垂直轨迹大于40 mm。移栽试验过程中,定义移栽臂的秧针将花卉苗从钵盘中取出并放入花盘即为试验成功。试验时秧针难免会对花卉苗有一定损伤,欲分析移栽时对花卉苗的损伤影响情况需观察花卉苗移栽后的生长状况,该过程需持续较长时间,故移栽试验中定义移栽成功时未考虑对花卉苗的损伤影响。盘栽试验总共进行5次,每盘花卉苗的移栽成功率分别为85.2%、88.4%、87.6%、84.2%、90.4%,5次移栽的平均成功率为87.16%;取苗平均深度为30 mm、植苗平均深度为36 mm,盘栽机构运动规律与送苗机构及输送机构布局相适应,实现了花卉自动盘栽作业。采用高速摄影设备得出了移栽臂的真实运动轨迹,如图6所示。移栽臂的实际运动轨迹与仿真轨迹基本一致,考虑到移栽试验台在加工及装配过程中存在的尺寸偏差对实际试验过程的影响,移栽臂的实际运动轨迹与仿真轨迹间存在适量微小偏差是正常的,从而验证了机构设计与仿真分析结果的一致性。

图6 花卉移栽高速摄影轨迹图Fig.6 High-speed photography trajectory of flower transplanting experiment

5 结 论

1)本文提出了一种轻简化盘栽机构,利用混合驱动五杆机构实现花卉苗盘栽取栽一体化工作,机构结构简洁、设计灵活、柔度高。

2)针对花卉盘栽运动要求,进行了机构的参数优化,优化后的五杆机构机架位置为(0,−150)和(−267.20, 61.87),五杆机构的杆长分别为152.80、324.55、336.56、100.40、302.60、341.00 mm。通过进行花卉移栽试验,测试得到花卉移栽轨迹高度为265 mm,取苗倾角为140°,取苗时入钵摆角为6.92°、出钵摆角为6.27°,取苗环扣宽度小于3 mm,植苗倾角为90°,植苗时入盘摆角为13.19°、出盘摆角为4.19°,植苗段垂直轨迹大于40 mm,实现了花卉自动盘栽作业,验证了该机构的实用性。

[1] Kutz L J, Miles G E, Hammer P A, et al. Robotic transplanting of bedding plants[J]. Transactions of the ASAE, 1987, 30(3): 586-590.

[2] Choi W C, Kim D C, Ryu I H, et al. Development of a seedling pick-up device for vegetable transplanters[J]. Transactions of the ASAE, 2002, 45(1): 13.

[3] 王蒙蒙,宋建农,刘彩玲,等. 蔬菜移栽机曲柄摆杆式夹苗机构的设计与试验[J]. 农业工程学报,2015,31(14):49-57.

Wang Mengmeng, Song Jiannong, Liu Cailing, et al. Design and experiment of crank rocker type clamp seedlings mechanism of vegetable transplanter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(14): 49-57. (in Chinese with English abstract)

[4] 赵雄,王川,杨茂祥,等. 非圆齿轮行星轮系自动取苗机构逆向设计分析[J]. 农业工程学报,2015,31(16):30-36.

Zhao Xiong, Wang Chuan, Yang Maoxiang, et al. Reverse design and analysis of automatic seedling pick-up mechanism with non-circular gear planetary train[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(16): 30-36. (in Chinese with English abstract)

[5] 赵雄,沈明,陈建能,等. 棉花移栽机旋转式取苗机构的运动学分析及虚拟试验[J]. 农业工程学报,2014,30(8):13-20.

Zhao Xiong, Shen Ming, Chen Jianneng. Kinematic analysis and virtual experiment of rotary pick-up mechanism on cotton transplanter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(8): 13-20. (in Chinese with English abstract)

[6] 徐丽明,张铁中,史志清. 玉米自动移栽机取苗机构的设计[J]. 中国农业大学学报,2000,5(4):58-60.

Xu Liming, Zhang Tiezhong. Shi Zhiqing. Design on the picking seedling machinery in the maize auto-transplanter[J]. Journal of China Agricultural University, 2000, 5(4): 58-60. (in Chinese with English abstract)

[7] 石铁. 全自动玉米秧苗移栽机的研制与试验[J]. 农业工程学报,2015,31(3):23-30.

Shi Tie. Development and test of automatic corn seedling transplanter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(3): 23-30. (in Chinese with English abstract)

[8] 陈建能,王伯鸿,张翔,等. 多杆式零速度钵苗移栽机植苗机构运动学模型与参数分析[J]. 农业工程学报,2011,27(9):7-12.

Chen Jianneng, Wang Bohong, Zhang Xiang, et al. Kinematics modeling and characteristic analysis of multi-linkage transplanting mechanism of pot seeding transplanter with zero speed[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(9): 7-12. (in Chinese with English abstract)

[9] 赵匀,朱慧轩,辛亮,等. 拟合齿轮五杆水稻钵苗移栽机构的机理分析与试验[J]. 农业工程学报,2016,32(1):12-21.

Zhao Yun, Zhu Huixuan, Xin Liang, et al. Mechanism analysis and experiment of transplanting mechanism with fitting gear five-bar for rice pot seedling[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2016, 32(1): 12-21. (in Chinese with English abstract)

[10] 孔建益,Funk W,吴干城. 具有一个受控原动件的五杆机构精确实现给定传动比的研究[J]. 武汉冶金科技大学学报,1997,20(2):189-193.

Kong Jianyi, Funk W, Wu Gancheng. Research on transmission ratio about five-bar mechanism with a programmable driver[J]. Journal of Wuhan Univ. of Metallurgical Science and Technology, 1997, 20(2): 189-193. (in Chinese with English abstract)

[11] 贺利乐,刘宏昭. 一种六自由度混合驱动并联机构的位置正解分析研究[J]. 中国机械工程,2007,8:920-923,970.

He Lile, Liu Hongzhao. Research on forward solution of position of 6-DOF hybrid driven parallel mechanism[J]. China Mechanical Engineering, 2007, 8: 920-923, 970. (in Chinese with English abstract)

[12] 李辉,张策,孟彩芳. 基于正运动学分析的混合驱动压力机优化设计[J]. 中国机械工程,2004,9:19-22.

Li Hui, Zhang Ce, Meng Caifang. Optimum design of hybrid-driven mechanical press based on forward kinematics analysis[J]. China Mechanical Engineering, 2004, 9: 19-22. (in Chinese with English abstract)

[13] 傅蔡安,陈文. 混合输入冲压机构的运动学分析及参数优化[J]. 中国机械工程,2011,6:666-670.

Fu Cai’an, Chen Wen. Kinematics analysis and parameter optimization of a hybrid input mechanical press[J]. China Mechanical Engineering, 2011, 6: 666-670. (in Chinese with English abstract)

[14] Li Hui, Zhang Ce, Meng Caifang. A hybrid-driven nine-bar press for precision drawing[C]//Proceeding of the 11th World Congress in Mechanism and Machine Science, Tianjing, China, 2004: 1141-1145.

[15] 左闫军,曹鹏,赵匀,等. B样条非圆齿轮行星轮系水稻钵苗移栽机构的设计与优化[J]. 农业工程学报,2014,30(15):10-17. Zuo Yanjun, Cao Peng, Zhao Yun, et al. Design and optimization of transplanting mechanism with B-spline non-circular planet gear train for rice pot seedling[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(15): 10-17. (in Chinese with English abstract)

[16] 陈建能,夏旭东,王英,等. 钵苗在鸭嘴式栽植机构中的运动微分方程及应用试验[J]. 农业工程学报,2015,31(3):31-39.

Chen Jianneng, Xia Xudong, Wang Ying, et al. Motion differential equations of seedling in duckbilled planting nozzle and its application experiment[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(3): 31-39. (in Chinese with English abstract)

[17] 雷昌毅,陈建能,李鹏鹏,等. 非圆齿轮—曲柄滑块压捆机构反求设计[J]. 农业工程学报,2012,28(13):22-27.

Lei Changyi, Chen Jianneng, Li Pengpeng, et al. Reverse design of non-circular gear-crank slider hay baler mechanism[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(13): 22-27. (in Chinese with English abstract)

[18] 杨茂祥. 非圆齿轮行星轮系取苗机构的反求设计与优化[D].杭州:浙江理工大学,2015.

Yang Maoxiang. Reverse Design and Optimization of Non-Circular Planetary Gears Train Seedling Pick-Up Mechanism[D]. Hangzhou: Zhejiang Sci-Tech University, 2015. (in Chinese with English abstract)

[19] 代丽,孙良,赵雄,等. 基于运动学目标函数的插秧机分插机构参数优化[J]. 农业工程学报,2014,30(3):35-42.

Dai Li, Sun Liang, Zhao Xiong, et al. Parameters optimization of separating-planting mechanism in transplanter based on kinematics objective function[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(3): 35-42. (in Chinese with English abstract)

[20] 王金武,葛宜元,王金峰. 基于遗传算法的水稻整株秸秆还田埋草弯刀的设计与试验[J]. 农业工程学报,2010,26(1):166-170.

Wang Jinwu, Ge Yiyuan, Wang Jinfeng. Design and test on straw-mulching cutlass of whole rice straw returning machine based on genetic algorithm[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(1): 166-170. (in Chinese with English abstract)

[21] 杨启文,蒋静坪,张国宏. 遗传算法优化速度的改进[J].软件学报,2001,12(2):270-275.

Yang Qiwen, Jiang Jingping, Zhang Guohong. Improving optimization speed for genetic algorithms[J]. Journal of Software, 2001, 12(2): 270-275. (in Chinese with English abstract)

[22] 冯立艳,刘腾,李学刚,等. 基于遗传算法的混合驱动铰链五杆机构的优化综合[J]. 机械设计与制造,2011(10):173-175.

Feng Liyan, Liu Teng, Li Xuegang, et al. Optimum synthesis of harbid-driven hinge five-bar mechanism based on genetic algorithm[J]. Mechinery Design & Manufacture, 2011(10): 173-175. (in Chinese with English abstract)

[23] 王战权,云庆夏,毋建宏. 关于遗传算法收敛的随机性研究[J]. 电脑开发与应用,1999(7):2-4.

[24] 李泽华,马旭,齐龙,等. 华南双季稻区水稻不同机械化栽植方式对比试验与评价[J]. 农业工程学报,2015,31(3):40-47.

Li Zehua, Ma Xu, Qi Long, et al. Comparison and evaluation of different rice mechanized transplanting methods in double cropping area of South China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(3): 40-47. (in Chinese with English abstract)

[25] 俞高红,黄小艳,叶秉良,等. 旋转式水稻钵苗移栽机构的机理分析与参数优化[J]. 农业工程学报,2013,29(3):16-22.

Yu Gaohong, Huang Xiaoyan, Ye Bingliang, et al. Principle analysis and parameters optimization of rotary rice pot seedling transplanting mechanism[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions ofthe CSAE), 2013, 29(3): 16-22. (in Chinese with English abstract)

[26] 徐洪广,赵匀,张允慧,等. 水稻钵苗移栽机变性卵形齿轮分秧机构的运动机理分析[J]. 农业工程学报,2012,28(11):9-15.

Xu Hongguang, Zhao Yun, Zhang Yunhui, et al. Analysis on kinematic principle for seedling-picking machinery of rice transplanter with deformed oval gears[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(11): 9-15. (in Chinese with English abstract)

[27] 李增刚. ADAMS入门详解与实例[M]. 北京:国防工业出版社,2006.

[28] 范成建,熊光明,周明飞. MSC.ADAMS应用与提高[M].北京:机械工业出版社,2006.

[29] 陈立平,张云清,任卫群. 机械系统动力学分析及ADAMS应用教程[M]. 北京:清华大学出版社,2005.

[30] 李树和,张磊,王震,等. 不同基质对几种花卉组培苗移栽影响的试验研究[J]. 北方园艺,2004(4):66-68.

[31] 裘文达,李曙轩,姚毓璆. 几种花卉试管苗移栽试验[J]. 浙江农业大学学报,1986,12(2):129-135.

Optimal design and experiment of hybrid-driven five-bar flower potted-seedling transplanting mechanism

Zhao Xiong1, Cui Haiyang1, Dai Li1※, Xu Yadan1,2, Wang Chuan1, Shen Jin1

(1. College of Mechanical Engineering and Automation, Zhejiang Sci-Tech University, Hangzhou 310018, China; 2. College of Qingnian Automotive, Hangzhou Vocational and Technical College, Hangzhou 310018, China)

Flower potted-seedling transplanter is usually a complex system of cylinder, hydraulic rod and electromagnetic valve, and its high price brings impediment for its promotion. Utilizing a single mechanism to achieve the kinematics requirement of seedling transplanting can be very difficult. Hybrid-driven mechanism can not only have the high transmission efficiency and carrying capacity as the single degree-of-freedom mechanism, but can also have the high flexible degree as the multi degree-of-freedom mechanism. Aiming at simplifying the potted-seedling transplanting mechanism and adding the flexibility of kinematic design, a hybrid-driven five-bar mechanism was proposed to realize the flower potted-seedling transplanting. The trajectory of the mechanism was proposed according to the work requirements and a mathematical model of hybrid-driven five-bar flower potted-seedling transplanting mechanism was built. Aiming at the minimum angular velocity fluctuation of the variable speed motor, the parameters of the mechanism were optimized through genetic algorithm toolbox of MATLAB. The rack location of mechanism was set as (0, -150) and (-267.20, 61.87) based on the optimization results of genetic algorithm. The bar lengths of five-bar mechanism were 152.80, 324.55, 336.56, 100.40, 302.60 and 341.00 mm. A three-dimensional model of flower potted-seedling transplanting mechanism was built, the kinematic simulation of mechanism was carried out by ADAMS software, and the correctness of the mechanism’s optimization results was verified through kinematic simulation. A control system of the hybrid-driven five-bar flower potted-seedling transplanting mechanism was designed and the position mode of servo motor was adopted in order to achieve the precise position control required by the mechanism. Meanwhile, the design of the control system realized the requirements of synchronous control and real-time match control in flower potted-seedling transplanting mechanism. The structures of the five-bar mechanism and transplanting arm mechanism were designed and the parts of these mechanisms were machined, and then a prototype was assembled to carry out the experiment research of flower potted-seedling transplanting. Through the experiment, the height of flower transplanting trajectory was measured as 265 mm. When the transplanting claw was picking up the potted-seedling, the azimuth angle was 140°, the swinging angle was 6.92° in the process of claw entering the potted-seedling, the swinging angle was 6.27° in the process of claw leaving the potted-seedling, and the width of buckle was less than 3 mm. When the transplanting claw was planting the potted-seedling, the azimuth angle was 90°, the swinging angle was 13.19° in the process of claw entering the potted-seedling, the swinging angle was 4.19° in the process of claw leaving the potted-seedling, and the vertical trajectory height was longer than 40 mm. The average successful rate of 5 transplanting experiments was 87.16% which indicated that hybrid-driven five-bar flower potted-seedling transplanting mechanism can realize the flower potted-seedling transplanting work. Meanwhile, the upright degree and success rate of picking up and planting the flower potted-seedling were ensured in the process of transplanting work. The application field of hybrid drive is extended in this article and a new choice for the design of automatic flower potted-seedling transplanting equipment is provided as well.

agricultural machinery; design; optimization; hybrid drive; parallel mechanism; reverse solution; flower potted-seedling transplanting

10.11975/j.issn.1002-6819.2017.15.004

S223.92

A

1002-6819(2017)-15-0034-07

2017-04-14

2017-06-15

国家自然科学基金(51575496);浙江省自然科学基金(LY15E050025&LZ16E050003);浙江省重大科技专项重点农业项目(2015C02004);浙江省科技厅公益项目(2017C32100)。

赵 雄,男,湖北黄梅人,副教授,主要从事机构优化设计方面的研究。杭州 浙江理工大学机械与自动控制学院,310018。

Email:zhaoxiong@zstu.edu.cn

※通信作者:代 丽,女,黑龙江哈尔滨人,副教授,主要从事机构创新优化、农业机械等方面的研究。杭州 浙江理工大学机械与自动控制学院,310018。Email:daili@zstu.edu.cn