天津石化炼油节能优化措施及节能效果

2017-09-15高晓玲

高晓玲

(中国石化天津分公司天津300270)

天津石化炼油节能优化措施及节能效果

高晓玲

(中国石化天津分公司天津300270)

天津石化炼油部正在运行的生产装置包含两套常减压、两套加氢裂化、重整抽提、两套延迟焦化、两套柴油加氢、蜡油加氢、航煤加氢、一套硫磺回收等主要装置及储运系统和公用工程系统。近年炼油部实施的主要节能项目有:重整抽提装置乙烯裂解汽油分馏塔底重沸器和甲苯塔底重沸器Ⅱ改造为高通量管换热器,热源由3.5MPa蒸汽改为1.0MPa蒸汽;蒸汽管网优化项目;2号常减压减压塔节能改造;空冷风机节能改造;循环水系统改造;2号延迟焦化装置热出料流程优化。针对炼油部在低压蒸汽平衡、蒸汽管网运行方面存在的问题提出了改进措施;提出了节电优化措施;分析了低温热利用方面存在的潜力,提出优化建议。

节能优化;蒸汽平衡;低温热

引言

天津石化炼油部正在运行的生产装置包含两套常减压、两套加氢裂化、重整抽提、两套延迟焦化、两套柴油加氢、蜡油加氢、航煤加氢、一套硫磺回收等主要装置及储运系统和公用工程系统。炼油新区实现了高度热集成,上下游装置实现直供料,2号柴油加氢装置精制柴油作为航煤加氢分馏塔底热源。在低温热利用方面,设立高温热媒水系统,回收新区加氢装置低温热,用来加热热电部除盐水,也可作为2号气体分馏装置脱丙烯塔底热源。设立低温热媒水系统,回收2号延迟焦化装置的低温热,冬季为新区装置采暖伴热提供热源,夏季为溴化锂机组供热。本文介绍了天津石化炼油部近年实施的节能优化项目,分析了在低压蒸汽平衡、蒸汽管网运行方面存在的问题及装置低温热利用方面存在的潜力,并提出优化建议。

1 近年实施的主要节能项目

1.1 节汽项目

1.1.1 炼油部重整抽提装置工艺优化改造项目

2016年大修前非伴热季节天津石化炼油部1.0MPa蒸汽过剩,除外送化工部、水务部、聚醚部及行管区约40t/h蒸汽外,约有10-20t/h 1.0MPa蒸汽放空。

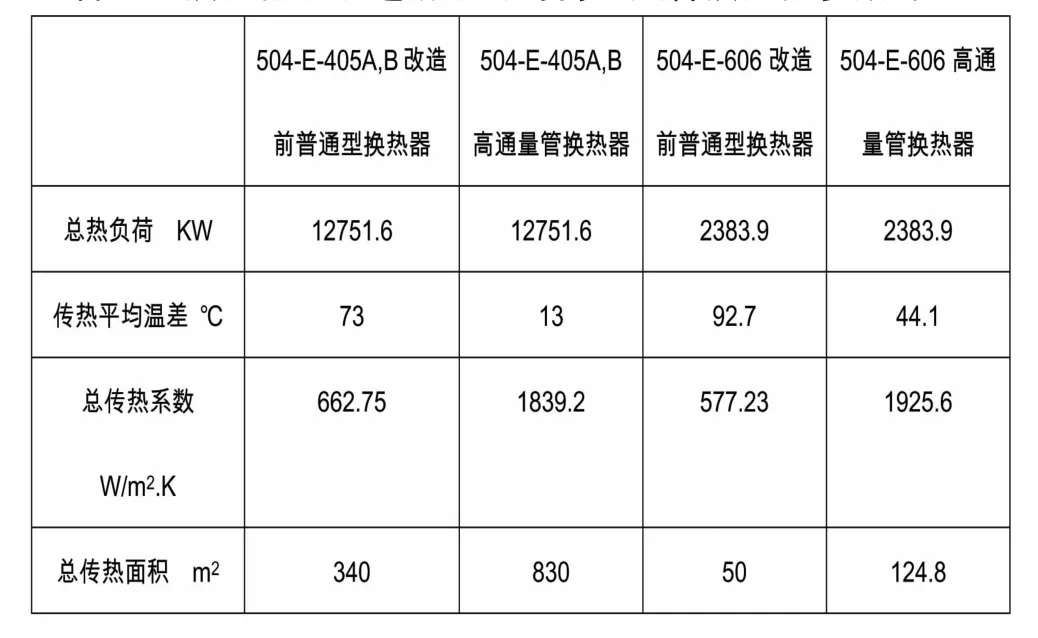

100万吨/年重整抽提装置重整循环氢压缩机蒸汽透平背压产生1.0MPa蒸汽约71 t/h,除少量自用外,剩余绝大部分外送,蒸汽压力1.0-1.05MPa,蒸汽温度约295℃。2016年大修前重整抽提装置乙烯裂解汽油分馏塔底两台重沸器504-E-405A,B和甲苯塔塔底重沸器Ⅱ504-E-606采用3.5MPa蒸汽作热源,乙烯裂解汽油分馏塔底重沸器冷测的出口温度为171℃,甲苯塔塔底重沸器冷测的出口温度141℃。2016年大修重整抽提装置乙烯裂解汽油分馏塔底两台重沸器和甲苯塔底重沸器Ⅱ的热源由3.5 MPa蒸汽改为装置自产1.0MPa背压蒸汽(因装置自产背压蒸汽压力、温度稳定),同时兼顾3.5 MPa蒸汽工况,重沸器型式由普通型改为适合低温差换热的高通量管换热器,高通量管的总传热系数明显优于普通换热管。

表面多孔高通量换热管强化传热机理:表面多孔管是采用粉末冶金方法在普通光管表面烧结一薄层功能多孔层,能够显著提高沸腾换热效率。沸腾传热速率与传热面产生气泡的速度密切相关,表面多孔管有无数个人造汽化核心,大大加速了气泡生产速度。相互连通的多孔层在气泡长大和逸出的同时,因虹吸作用,加速了局部液体的搅动,产生整体对流传热。表面多孔层增大了微观传热面积,且多孔层为导热系数高的金属材料[1]。乙烯裂解汽油分馏塔底重沸器、甲苯塔重沸器改造前的普通型换热器和改造所采用的高通量管换热器参数对比见表1:

表1 乙烯裂解汽油分馏塔底重沸器、甲苯塔重沸器改造前的普通型换热器和改造所采用的高通量管换热器参数对比

节能效果:项目投用后,两塔耗汽节约6.4%,重整抽提装置1.0MPa蒸汽外送减少15-17t/h,在非伴热季节外送化工部及行管区1.0MPa蒸汽40t/h情况下,实现了全厂1.0MPa蒸汽平衡,2017年非伴热季节全厂3.5MPa蒸汽外购量同比下降。在外送化工部及行管区1.0MPa蒸汽线上有备用减温减压蒸汽补入点,以保证蒸汽使用单位的需求。

1.1.2 伴热蒸汽改造项目

2号焦化装置仪表蒸汽伴热改水伴热,热源为低温热媒水。重整抽提装置将部分蒸汽伴热改造为水伴热,伴热改造铺设热媒水总管进装置,同时铺设热媒水分支管线到汽站、回水站。此两个项目冬季节省1.0MPa汽4t/h。

1.1.3 蒸汽管网优化项目

炼油部外购热电部3.5MPa蒸汽由热电部通过28号线、30号线、31号线送往炼油部,向炼油新区供汽的中压蒸汽管线30、31号线(2*DN600),单线设计能力:240t/h。目前30、31号线两条线输汽总量:夏季240t/h,冬季250t/h,双线均运行。向炼油部老区供汽的28号线(DN450)设计能力130t/h,目前实际负荷:夏季76t/ h,冬季96t/h。在炼油部边界分别在30号线、31号线与28号线间增加DN450跨线,停运28号线在热电部与炼油部之间管线,炼油部老区蒸汽负荷由30号线、31号线承担,30、31号线负荷:夏季316t/h,冬季346t/h,3.5MPa蒸汽线热损下降。

取消天津石化老区1.8MPa蒸汽管网优化改造。热电部供化工部1.8MPa蒸汽为3.5MPa蒸汽减温减压获得,管网蒸汽流量低,输送距离远,蒸汽热损失较大。炼油新区蜡油加氢装置处在中压蒸汽管网中部,在2号硫磺外送蒸汽和管网蒸汽的交汇处,此两股蒸汽方向相反,造成蜡油加氢边界中压蒸汽流速低,蒸汽温度偏低。公司对蒸汽管网进行整体优化改造:从炼油部热力站减温减压器前引出3.5MPa蒸汽,引炼油部1.0MPa蒸汽与其喷射混合获得1.8MPa蒸汽,1.8MPa蒸汽送化工部,停运热电部供化工部1.8MPa蒸汽管线。项目目的:一是停运热电部供化工部1.8MPa蒸汽管线,改由炼油部供汽,由于化工部与炼油部相邻,减少了蒸汽管网损失。二是提高蜡油加氢边界中压蒸汽流量,提高蜡油加氢边界中压蒸汽温度,现蜡油加氢边界中压蒸汽温度约为370℃。三是消耗了1.0MPa蒸汽,有利于炼油部1.0MPa蒸汽平衡。

存在问题:原设计汽汽引射器参数为;3.5MPa蒸汽26.2 t/h、1.0MPa蒸汽3.8t/h、减温水0.44 t/h,输出1.8 MPa蒸汽30.44 t/h。因化工部1.8MPa蒸汽需求下降到约12 t/h,引射1.0MPa蒸汽流程没能投用,送化工部1.8MPa蒸汽由3.5MPa蒸汽减温减压产生。

1.2 装置流程优化项目

1.2.1 3号常压塔增设常四线抽出

常压塔增设常四线抽出,常四线馏出经一次换热后,送入减一中填料床层上方,通过减一线和减二线分别回收常四线中的柴油馏分和蜡油馏分,常四线馏出经一次换热后,也可作为加氢裂化原料直接与减二线合并出装置,减少了减炉燃料消耗。

1.2.2 2号延迟焦化装置顶循增加汽油出装置跨线

2号延迟焦化装置由于粗汽油泵设计输送能力限制,装置产的粗汽油量较大,粗汽油泵不能及时送至吸收稳定系统,从而不得不将粗汽油压入柴油中。增加顶循线至汽油出装置跨线,将一部分粗汽油直接经顶循送出装置,一方面降低粗汽油泵负荷,另一方面粗汽油从顶循直接出装置不经过空冷水冷等进一步冷却,仅循环水就可以节约至少23t/h;顶循抽出温度大于150℃,可以提高汽油热出料温度。

1.3 节电项目

空冷器轴流式风机节能改造项目:对炼油部6套装置29台效率低、夏季运行无备台、运行功率较大的空冷风机进行改造,选用高效风机扇叶,对轮毂进行更换,改造风机总功率1275KW,节电率约12%。

1.4 节约燃料项目

2号常减压减压塔更换低压降填料

采用深圳达成科技新型填料,将减压塔原四段填料全部更换为低压降填料,降低减压塔全塔压降,减小减压塔进料段压力,从而降低减压炉出口温度,达到改善减压塔的操作和减少减压加热炉燃料消耗的目的。项目投用后,减压塔的压降降低约5mmHg,常底油进减压炉温度349℃,减炉出口温度由378℃降低到371℃,燃料消耗降低56kg/h,年节约燃料470吨。

1.5 循环水改造项目

蜡油加氢装置两台新氢机的一、二级冷却器冷却水均并联供给,根据现场实测,循环水温升较低,增上项目将一、二级冷却器的循环水串联使用,降低循环水用量。蜡油加氢装置K301A/B膜分离氢压缩机为2级压缩,每台压缩机中间有1台级间水冷器,级间水冷器进回水温差不高,用水量较大。K301A/B每台压缩机配有自己的电机水冷系统,将K301A电机水冷的循环水回水供给压缩机的级间水冷器作进一步利用,同时K301A的循环水回水可供给K301B压缩机的级间改串联水冷作进一步利用,最大限度的节省压缩机的循环水用量。

3#常E-201W减顶回流水冷器与E-401W封油冷却器两水冷器由并联改串联。另外水冷器由并联改串联的涉及2号加氢裂化4台水冷器、2号柴油加氢两台水冷器。

2 能源利用方面存在的问题及下一步改进措施

2.1 非伴热季节1.0MPa蒸汽平衡问题

表2 新区润滑油站透平泵蒸汽用量

在非伴热季节,重整抽提装置乙烯裂解汽油分馏塔底两台重沸器和甲苯塔塔底重沸器Ⅱ热源由3.5 MPa蒸汽改为1.0MPa蒸汽后,在向化工部及行管区输送外40t/h 1.0MPa蒸汽情况下,炼油部实现了1.0MPa蒸汽平衡。但在化工部调整生产,蒸汽需求下降情况下,炼油部1.0MPa蒸汽存在放空情况,1.0MPa蒸汽管网操作弹性小。

增加1.0MPa蒸汽管网操作弹性措施:

重整抽提装置B系列抽提蒸馏塔塔底重沸器现采用2.2MPa蒸汽(3.5 MPa蒸汽减温减压产生),塔底物料由145℃被加热至166℃,建议重沸器型式由普通型改为适合低温差换热的高通量管换热器,塔底热源改为本装置自产1.0MPa背压蒸汽(因装置自产背压蒸汽压力、温度稳定),以降低装置蒸汽能耗,装置1.0MPa蒸汽外送量减少12t/h,利于炼油部1.0MPa蒸汽平衡,提高炼油部1.0MPa蒸汽管网操作弹性问题。

针对1.8 MPa蒸汽汽汽引射器因负荷低不能抽引1.0MPa蒸汽问题,根据化工部1.8 MPa蒸汽需求量,可在原汽汽引射器旁并联增加一低负荷汽汽引射器,实现1.0MPa蒸汽引射,利于炼油部1.0MPa蒸汽平衡。

2.2 0.45MPa蒸汽平衡问题

炼油部0.45MPa蒸汽为新区2号延迟焦化富气压缩机、2号加氢裂化循氢机、蜡油加氢循氢机的汽轮机及压缩机组配套润滑油站小透平背压产生,另外装置蒸汽发生器产少量0.45MPa蒸汽,系统配有0.45MPa减温减压蒸汽流程。0.45MPa蒸汽用户是3号酸性水汽提、2号气体脱硫和2号硫磺回收,非伴热季节全厂约有5t/h 0.45MPa蒸汽放空。新区润滑油站透平耗汽量及透平参数见表2、表3

表3 新区润滑油站透平泵参数

改进措施:目前新区2号延迟焦化、2号加氢裂化、重整装置共4台透平泵在运行,3.5MPa蒸汽耗量11t/ h,4台润滑油透平泵备用电泵用电量122.5kW。装置所属的变电所目前有两路进线,具备润滑油站设置两台电泵的供电条件。将目前的一电一汽润滑油泵的配置,改为两台电泵,当一路电失电时,连接在另一路进线的备用泵可以及时启动保证润滑油的正常供应。因此,可以将这4台汽轮机改为电机,可以减少0.45MPa背压蒸汽的产生,消除蒸汽放空,降低3.5MPa蒸汽用量11t/h,改造后将增加4台泵电机耗电约122.5kW。根据工艺需求可调整0.45MPa减温减压蒸汽并网量。

2.3 装置低温热利用现状及改进措施

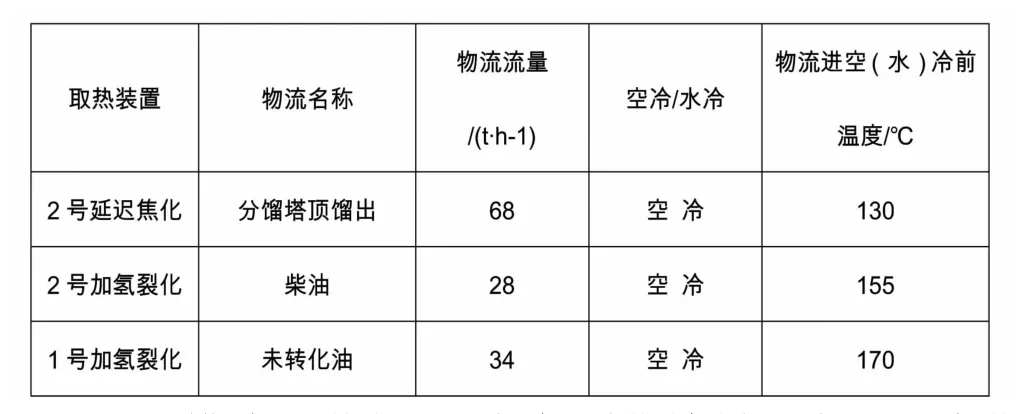

天津石化炼油部现有部分低温热没有利用,低温热分布情况见表4。其中,1号加氢裂化装置未转化油、2号加氢裂化装置精制柴油、2号延迟焦化分馏塔顶馏出低温热量较大。

改进措施:增上2号加氢裂化精制柴油、2号焦化分馏塔顶油气与热媒水换热器,回收低温余热,换热升温后的热媒水并入低温热媒水系统。

2.4 节电

炼油部现电单耗为52.13kwh/t原料油,还有节电潜力。加氢精制装置现运行的有260万吨/年柴油加氢、200万吨/年柴油加氢,原料为直馏柴油、焦化汽柴油、直馏航煤、催化柴油。40万吨/年汽柴油加氢和40万吨/年柴油加氢停运。260万吨/年柴油加氢负荷率为83.5%、200万吨/年柴油加氢负荷率为67.7%。

优化措施:按原油加工量1200万吨/年测算,将40万吨/年汽柴油加氢改造为焦化汽油加氢,40万吨/年柴油加氢改造为航煤加氢,改造后两套加氢装置操作压力降低,停运新氢机。停运200万吨/年柴油加氢,260万吨/年柴油加氢负荷率上升至108%,260万吨/年柴油加氢每两年更换加氢催化剂,可保证加氢精制装置产品合格。措施实施后可年节电2000万度,节汽3t/h,减少1.0MPa蒸汽并网21t/h,利于炼油部夏季1.0MPa蒸汽平衡,提高炼油部蒸汽管网操作弹性。

表4 炼油部低温热分布情况

结语

天津石化炼油部在采取了以上节能措施后,春季及秋季低温热媒水系统热量没有被充分利用,夏季高温热媒水系统热能利用还有潜力。目前,天津石化正在规划中的改扩建项目,包括重油催化、气体分馏、渣油加氢、制氢、烷基化等装置,应在项目设计中做好低压、低低压蒸汽平衡及低温热利用统筹规划工作,实现新老装置的热联合。

[1]谭集艳.对二甲苯装置中高通量管强化传热技术〔J〕.石油化工设备,2007,36(3):81-83

高晓玲,高级工程师,1987年毕业于河北工业大学石油加工专业,主要从事节能及工艺管理工作。