垃圾压缩站箱体结构的荷载分析及轻量化设计

2017-09-14刘初升

李 昂 刘初升

中国矿业大学机电工程学院,徐州,221000

垃圾压缩站箱体结构的荷载分析及轻量化设计

李 昂 刘初升

中国矿业大学机电工程学院,徐州,221000

通过对垃圾压缩站箱体进行应力-应变测试,获得了箱体在工作过程中的荷载分布形式。采用Hyperstudy对曲线进行拟合筛选,得到与试验结果最匹配的荷载分布函数,并作为箱体优化分析的边界条件。同时引入超单元技术对模型进行简化处理,使得模型的优化效率得到了大幅度提高。传统优化算法与超单元算法的对比验证了采用超单元技术处理复杂模型的有效性。

垃圾压缩站;荷载分布;超单元;拓扑优化;轻量化设计

0 引言

随着城镇化建设进程的不断推进,城市生活垃圾每年也在大量增长,如何合理地收集和处理生活垃圾成为了当前的研究热点[1]。地埋升降式垃圾压缩站(以下简称“垃圾压缩站”)的出现很好地解决了生活垃圾的收集和处理问题,其工作原理是:收集生活垃圾后,利用压缩装置进行强力压缩减容,将低密度的城市生活垃圾压缩成高密度的垃圾块,最后通过专用的垃圾运输车辆将处理后的垃圾运送至垃圾处理厂。由于大部分垃圾压缩站在设计时,边界条件的选取通常都是依照经验取值,导致垃圾压缩站整体结构的质量过大,生产成本较高,因此,迫切需要对其结构进行优化设计,找到一种最合理的材料分布形式,以达到在保证结构性能的同时,减小质量的目的。目前国内已有不少学者针对垃圾处理设备的优化设计展开了研究工作,并取得了相应成果[2-3]。

本文主要是针对垃圾压缩站箱体(以下简称箱体)进行拓扑优化和轻量化设计。要对箱体进行优化设计,必须清楚箱体结构在压缩过程中所受荷载的分布情况,这些荷载是由垃圾被压缩时对结构的作用力产生的。而压缩垃圾是一种力学性质很不稳定的物质,目前对压缩垃圾力学性质及其对箱体作用荷载的研究成果尚不成熟,还无法应用到实际的结构设计当中。本文为了准确确定箱体在压缩过程中所受的荷载分布,采用试验的方法,在箱体侧板上大量安装应力应变采集装置,根据试验得到的应变数据,拟合箱体侧板不同高度区域的荷载分布数学表达式,再利用专业软件Hyperstudy获取一个合理的表达式系数范围,通过对比不同系数下的模拟曲线和试验曲线,得到最终的荷载分布表达式。在拓扑优化阶段通过引入超单元技术,对复杂模型进行简化处理以提高计算效率,然后通过比较模型的传统有限元分析过程和超单元算法的过程,验证利用超单元技术处理复杂模型的可行性。

1 垃圾压缩站箱体模型介绍

垃圾压缩站的现场照片如图1所示。垃圾在压缩站内被压缩过程中,由于箱体埋于地下,四周受到地下墙面的约束,故箱体有着较好的抗变形能力。

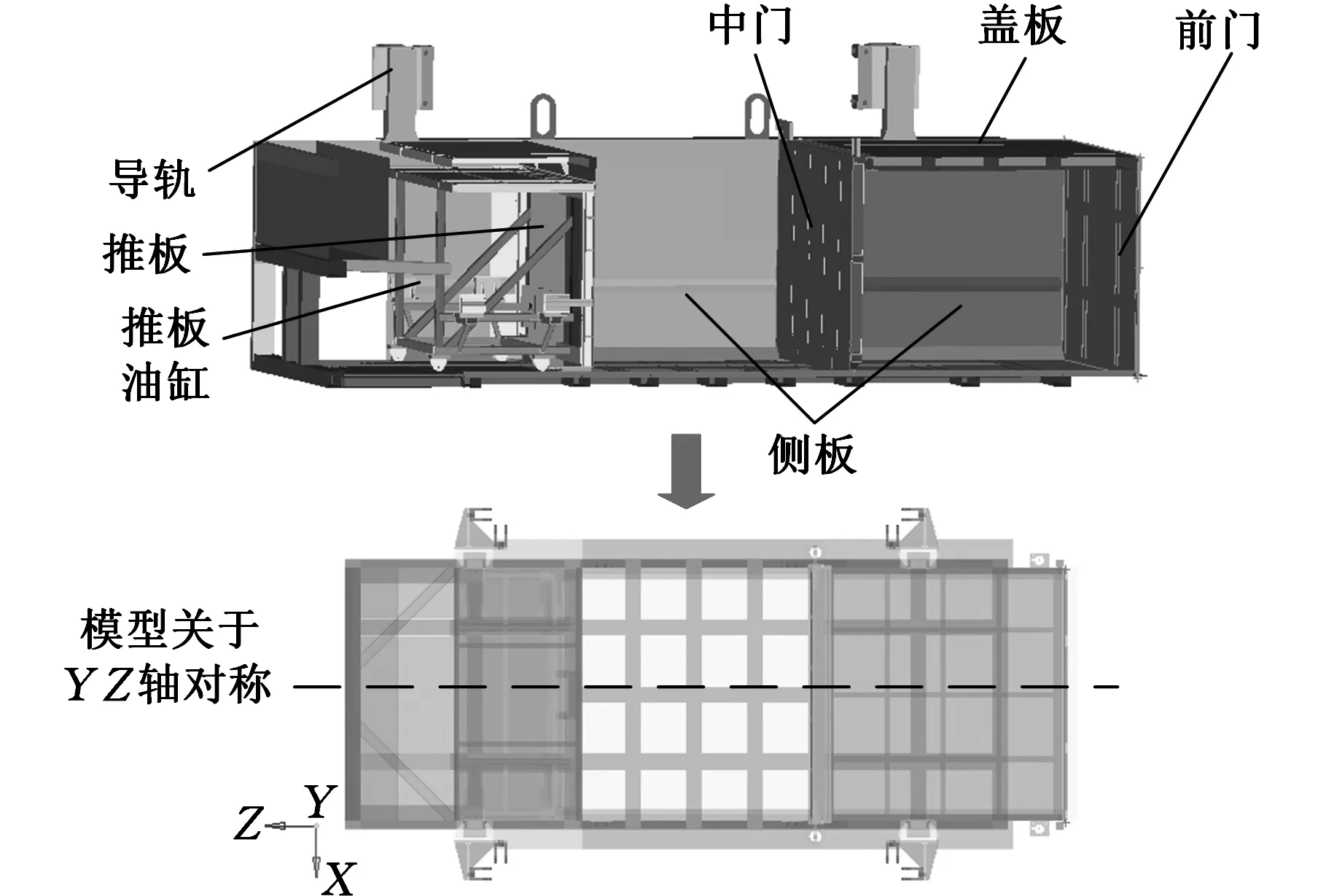

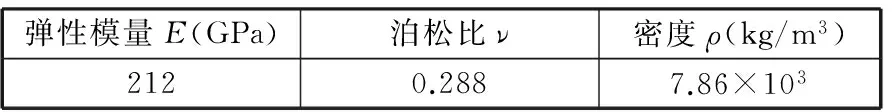

本文所研究的垃圾压缩站型号为YJC40B,该产品由国内某知名企业制造。如图2所示,箱体采用对称设计,相对于ZY面对称。箱体结构所选材料主要为Q235,材料的属性如表1所示,整个箱体的质量是5.632 t,减重目标是质量减小超过20%。

图1 垃圾压缩站现场图片Fig.1 Schematic diagram of the garbage compression station

图2 垃圾压缩站箱体组成示意图Fig.2 Configuration schematic of the garbage compression station box

弹性模量E(GPa)泊松比ν密度ρ(kg/m3)2120.2887.86×103

2 垃圾压缩站箱体荷载分布

压缩垃圾站通过加压的方式对垃圾进行集中压缩成块处理,外力经过垃圾传递给箱体,箱体所承受的荷载来自压缩垃圾所产生的张力。垃圾站在工作过程中,主要由压缩油缸提供压缩力,通过压头将松散垃圾压缩成块,垃圾被压缩时产生的荷载主要由垃圾站箱体各个壁板、推板、中门、前门等承受。为了对垃圾压缩站箱体结构进行优化设计,必须得到箱体内壁的荷载分布规律,从而得到箱体内载荷随节点位置变化的函数关系。为此,首先需要通过试验的方式,得到箱体在垃圾压缩过程中所受荷载的分布特点,再结合试验曲线,利用有限元软件进行仿真计算,得到最接近试验曲线的荷载分布函数,并将该函数作为优化计算的边界条件,最终获得一个最优的材料分布形式。

2.1荷载分布测试

为了获取箱体侧板在垃圾压缩过程中的荷载分布特点,首先在垃圾压缩站箱体侧板上均匀布置安装应力应变测试装置,如图3所示,现场试验在江苏省某垃圾中转站进行,试验周期为15天,每天测试2次,试验工况均为垃圾中转站每天的实际工作工况。图4为试验测点的应力分布曲线,该曲线数值为30次试验中有效数值的平均值,图4的横坐标代表测点编号,分别对应图3上的各个测点。从该曲线可以明显看出,侧板上的荷载分布只与该位置的竖向坐标相关,垃圾本身的自重对该荷载的影响作用非常小。因此可以发现在压头附近位置,侧板受到的荷载作用最大,在远离压头位置,由于垃圾与侧板的摩擦作用,荷载对侧板的作用效果降低,垃圾自重对侧板的作用力增大,此时的荷载分布规律又趋近于文献[3]的结论。

图3 侧板应力分布测试Fig.3 The stress distribution experiment of the side panel

图4 侧板荷载分布Fig.4 The stress distribution of the side panel

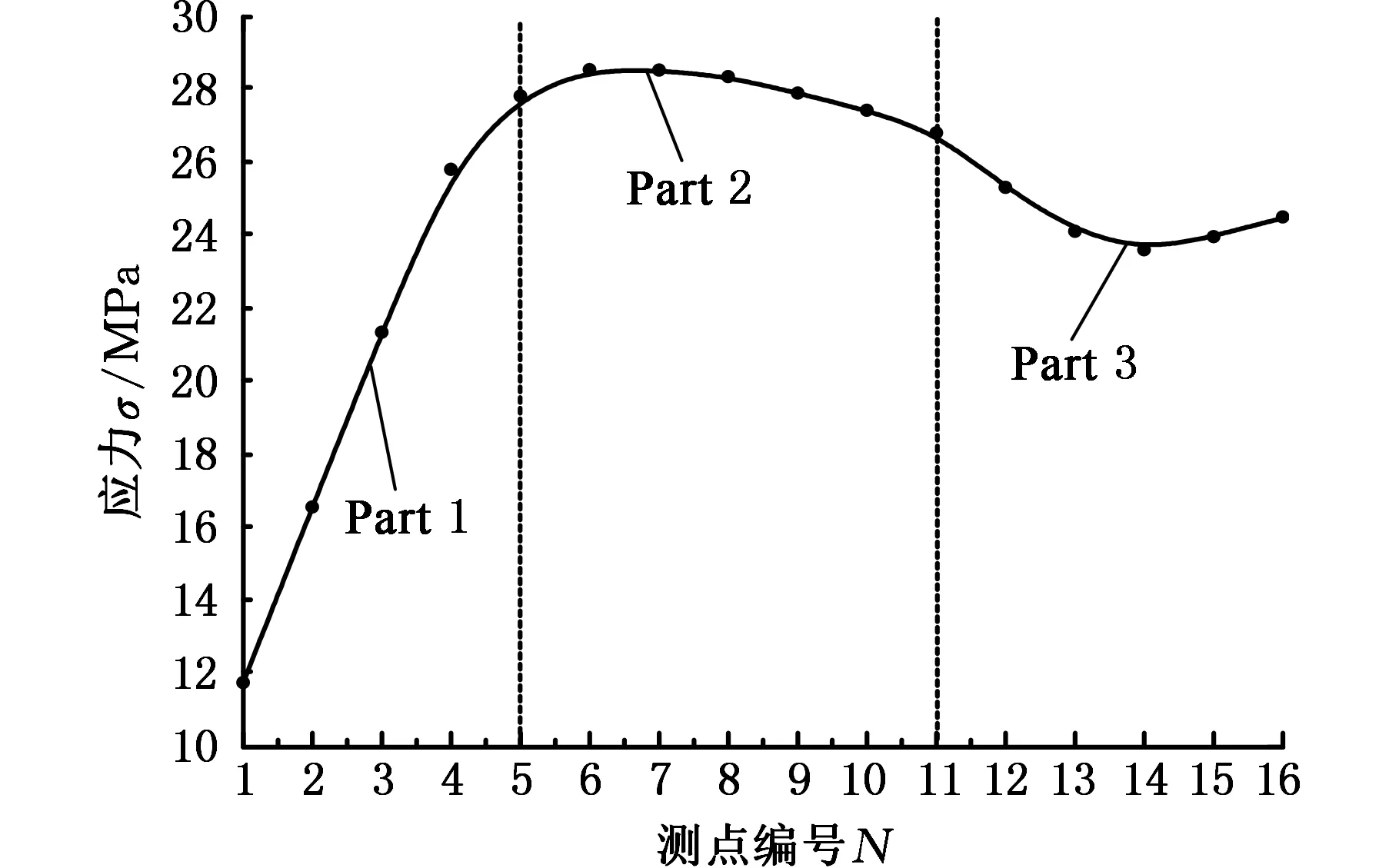

为了进一步获得箱体侧板在垃圾压缩过程中所受荷载在竖向位置的分布规律,本文在之前的试验基础上,增加了箱体竖向位置的测点数量,如图5所示。在原有的模型结构上,在箱体侧板的竖向位置安装16个应变采集装置,横向槽钢上方的8个采集装置间隔60 mm,下方的8个采集装置间隔80 mm。应力应变测试结果如图6所示。

图5 竖直方向应力分布测试Fig.5 The experiment for the stress distribution on the vertical direction

图6 箱体侧板竖向荷载分布曲线Fig.6 Vertical load distribution curve of the box side plate

2.2定义荷载分布函数

图6所示的荷载分布曲线可以看作由三部分组成,相应的函数表达式设为

(1)

式中,p为箱体侧壁所受荷载;y为竖向坐标值,a、b为系数,l为常数项,下标1、2、3分别对应图6所示的Part1、Part2和Part3三个部分。

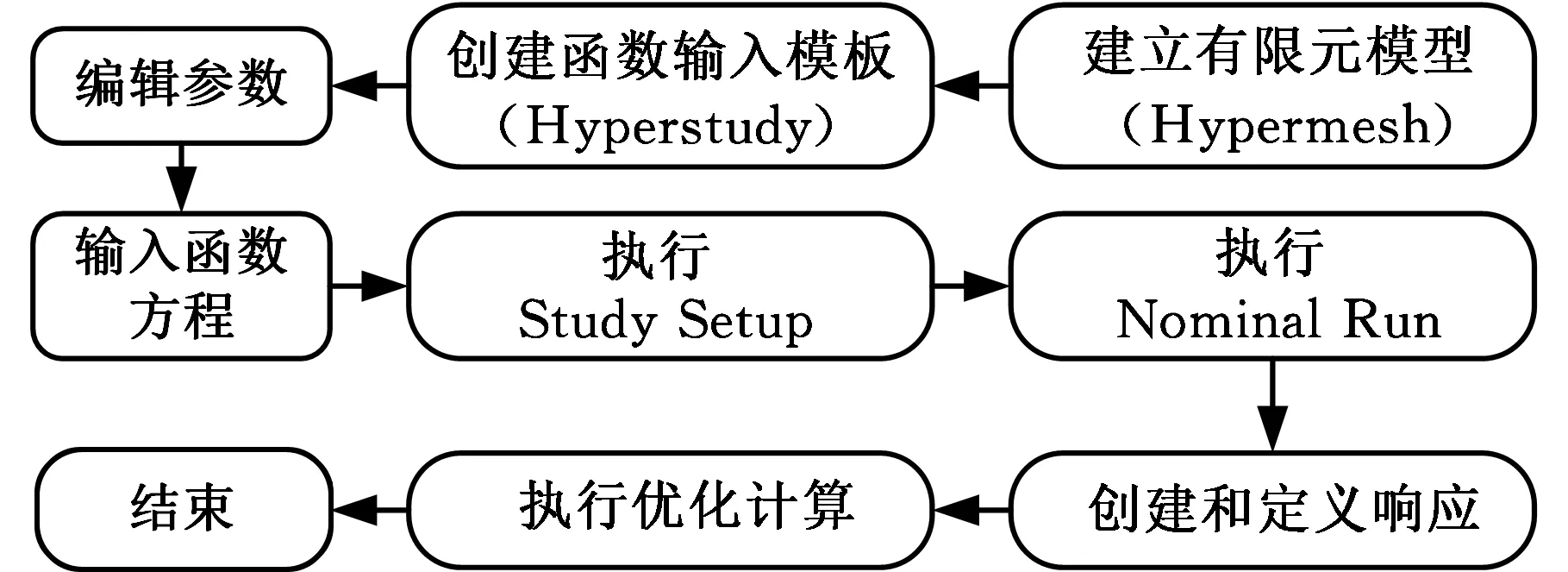

引入商业软件Hyperstudy计算式(1)中各系数,计算流程如图7所示。

图7 参数计算流程Fig.7 The flowchart of the parameterized calculation

参数的主要计算过程可以总结如下:

(1)在Hyperstudy软件中创建基本参数输入模板,这一阶段的主要任务是输入侧板模型并且定义参数的取值范围。

(2)导入曲线筛选的文本模板。本次优化工作的目标是找到一个最优的参数,使得仿真得到的应变曲线与试验测得的曲线最匹配,即曲线误差最小。

(3)执行study setup,然后创建和定义目标响应,使得利用Radioss计算得到的应力-应变曲线能够匹配试验曲线。最后运行优化运算,得到最终的参数计算结果。

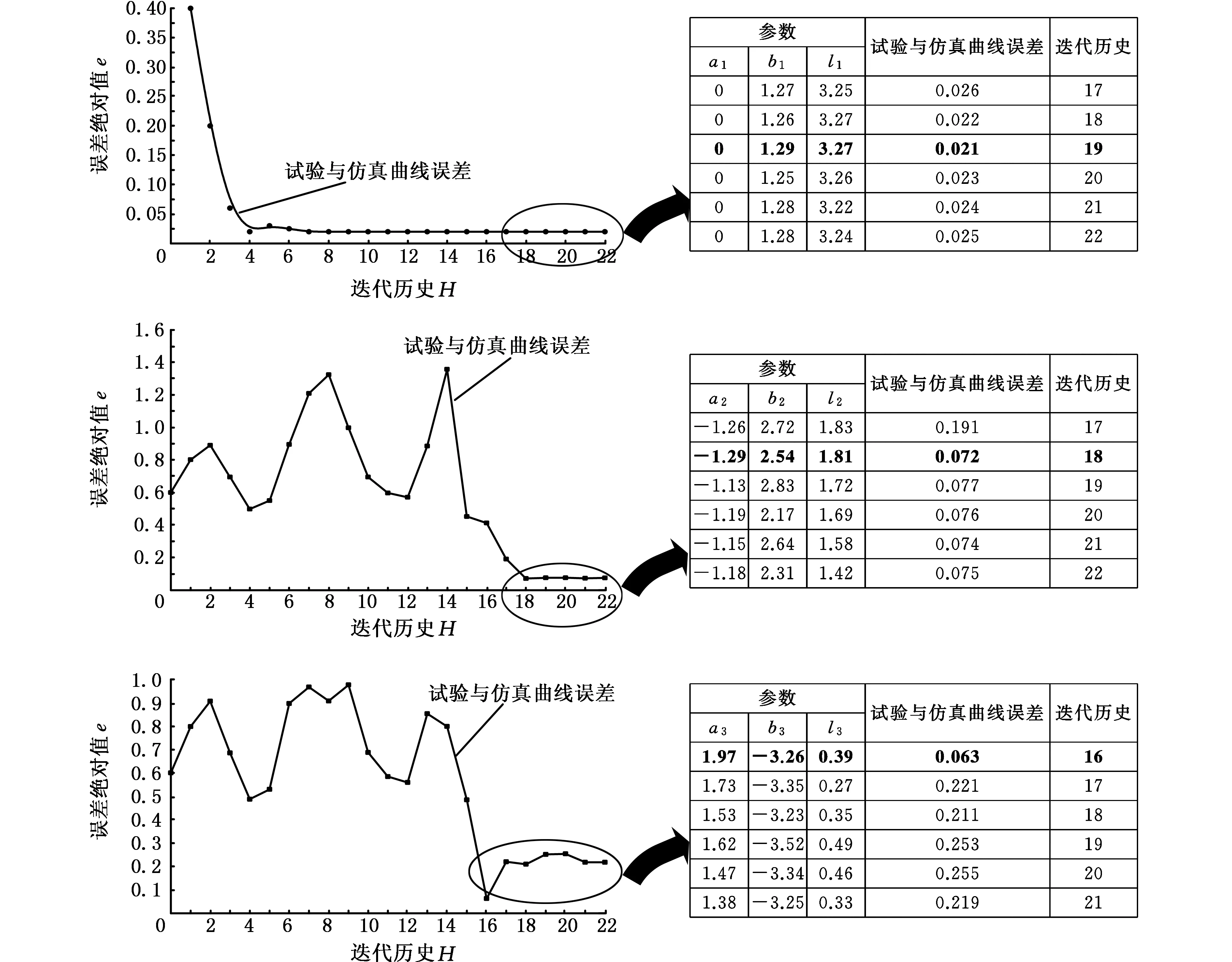

式(1)中各个参数的优化迭代历史如图8所示,其中迭代历史曲线部分的纵坐标代表应变曲线与试验曲线的误差绝对值。

图8 参数优化迭代历史Fig.8 Optimization iteration history for the parameter

3 垃圾压缩站箱体有限元分析

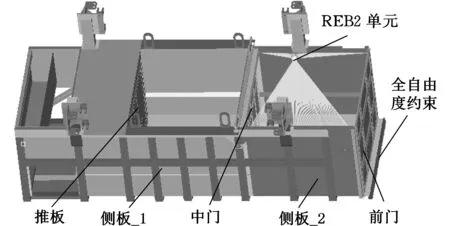

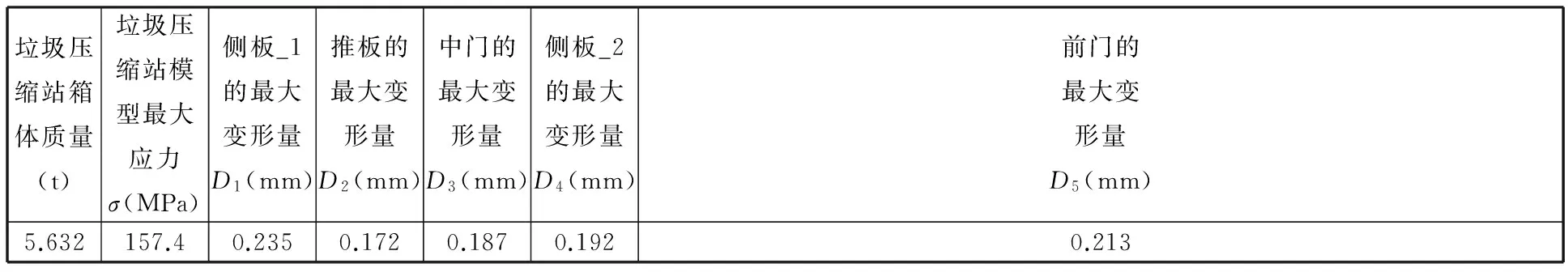

如图9所示,垃圾压缩站箱体模型由Hypermesh建立,整个模型包含3 764 558个实体单元。在箱体的底面施加全自由度约束,箱体的盖板部分由REB2单元替代,侧板、推板、中门和前门分别施加不同的荷载曲线方程(推板、前门和中门的荷载曲线方程的计算方法与侧板相同)。箱体结构有限元分析结果见表2。结合箱体的设计要求可知,箱体结果的原模型的性能参数符合设计规范,但是由于材料布局不合理,导致箱体质量过大,极大地增加了制造和运输成本,因此需要对箱体结果进行拓扑优化,表2的计算结果可以作为拓扑优化的约束。

图9 原箱体静力分析有限元模型Fig.9 Finite element model of static analysis of original box

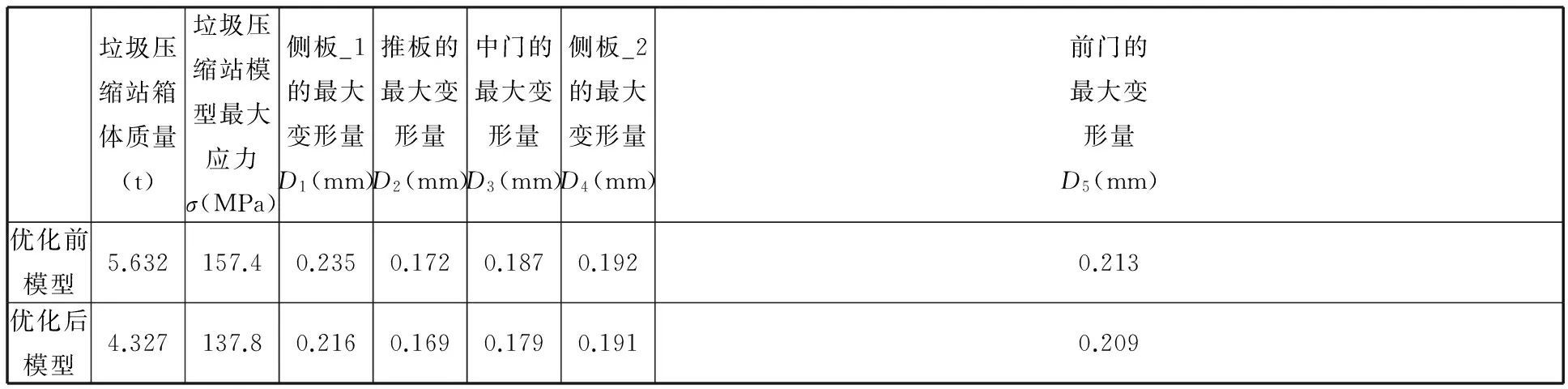

垃圾压缩站箱体质量(t)垃圾压缩站模型最大应力σ(MPa)侧板_1的最大变形量D1(mm)推板的最大变形量D2(mm)中门的最大变形量D3(mm)侧板_2的最大变形量D4(mm)前门的最大变形量D5(mm)5.632157.40.2350.1720.1870.1920.213

4 垃圾压缩站箱体的拓扑优化

垃圾压缩站的工作过程可以概括为以下几步:①将垃圾堆放在推板与中门之间的箱体区域;②利用压头将垃圾挤压成块;③打开中门,将垃圾推入前门与中门之间的区域;④放下中门,然后重复步骤①、步骤②;⑤将箱体向上提出地面,打开前门,将块状垃圾推入垃圾运输车。由于在每一步工作中,箱体所受荷载大小相差很大,可以认为每一步工作对箱体各个结构的影响是相互独立的,因此我们将箱体的优化按照工作程序简化为三部分,这样可以大大地提高优化效率。

4.1超单元算法

垃圾压缩站箱体模型包含网格数量巨大,整体优化耗时过长,为了提高计算效率,本文将箱体结构按照工作流程分为三部分单独优化。传统方式处理复杂模型通常是将模型的非优化部分直接删除,并在删除部位施加约束进行计算。这种方式可以极大地减少优化模型包含的网格数量,提高计算速度,但是缺点也较为明显:被删除的部件在整个优化过程中的内部自由度变化及对优化域的约束变动都无法考虑在内。为了解决这一问题,本文引入了超单元算法。

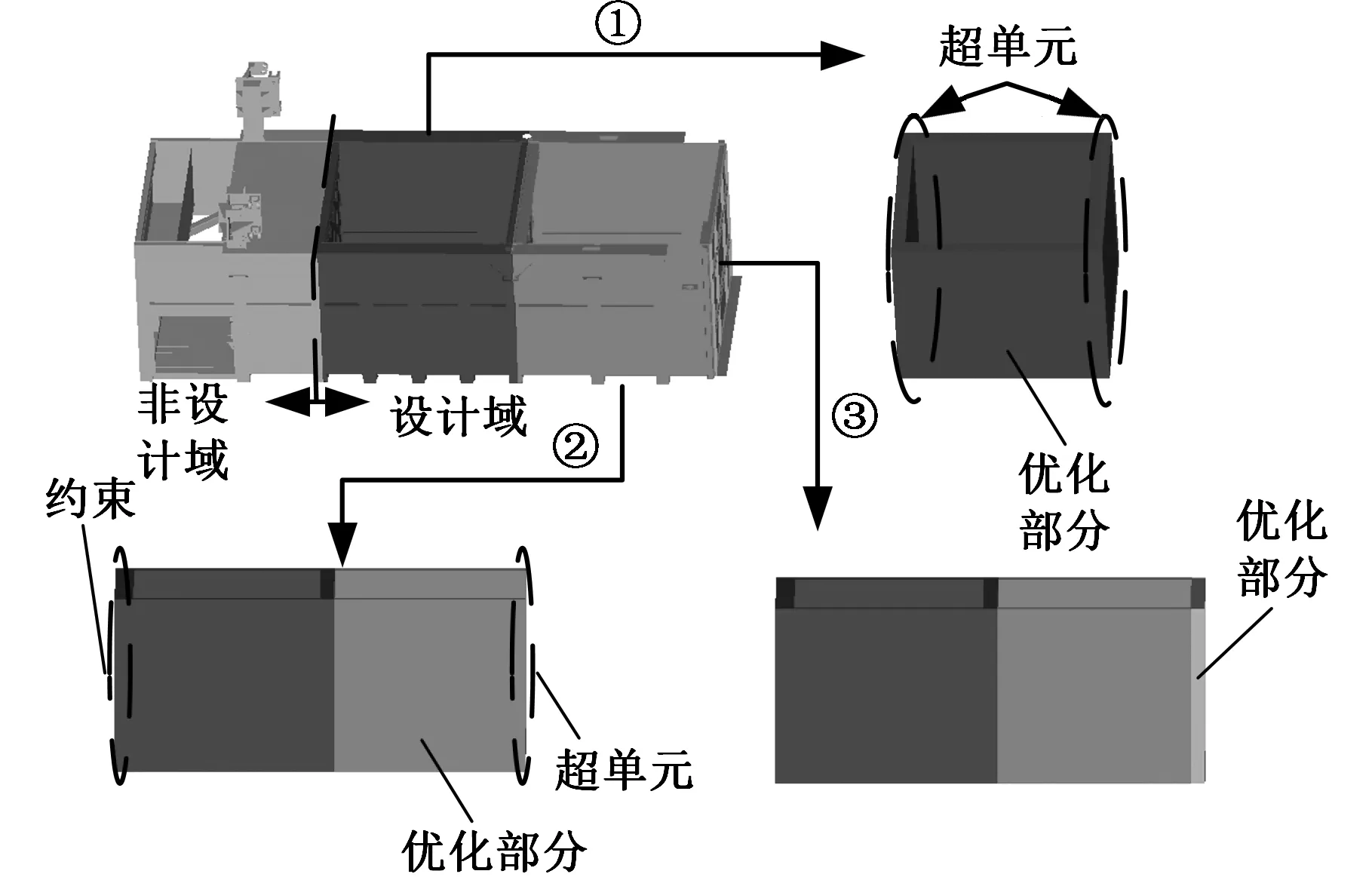

超单元分析方法[4]是一种解决大型复杂问题的十分有效的方法,它的原理是将各子结构的内部自由度转化到边界自由度上,然后把这些消去了内部自由度的子结构(即超单元)用有限元对接的方式组合起来进行求解。目前用超单元技术解决复杂结构问题已经十分成熟[5-7]。图10为垃圾压缩站基于超单元的分析流程。

图10 箱体超单元处理流程Fig.10 The flowchart of super-element modeling

如图10所示,首先对侧板_1、推板和中门区域进行拓扑优化,将两端与非设计域和中门连接部位进行超单元处理;其次保留优化后的侧板_1、推板和中门区域,再对侧板_2区域进行优化;最后优化前门结构。

4.2箱体拓扑优化

本文采用SIMP法作为优化准则对垃圾压缩站箱体结果进行拓扑优化分析。优化目标及约束条件表示如下:

(2)

(3)

式(2)表示优化目标为质量系数最小。其中,M为优化后结构质量,M0为结构初始质量,N为总的单元数量,Vi为第i个单元体积,ρi为第i个单元密度。式(3)为优化过程中的约束条件。K为全局刚度矩阵,ki和k0分别为优化过程中和优化之前第i个单元的材料刚度,p为惩罚因子,c为结构的应变能,U为单元的变形量,F为单元受到的荷载,d1、d2、d3、d4和d5分别表示侧板_1、推板、中门、侧板_2和前门的变形量。D1、D2、D3、D4和D5分别为这些结构变形量的上限,它们取值参考表3。

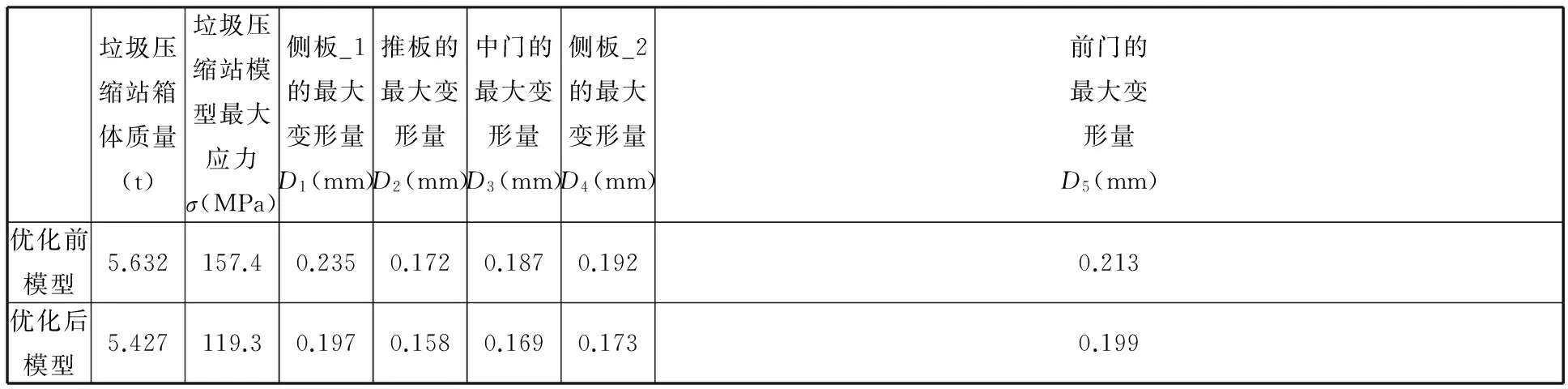

表3 箱体模型拓扑优化前后静力分析结果对比Tab.3 The comparison of static analysis results forthe box before and after topology optimization

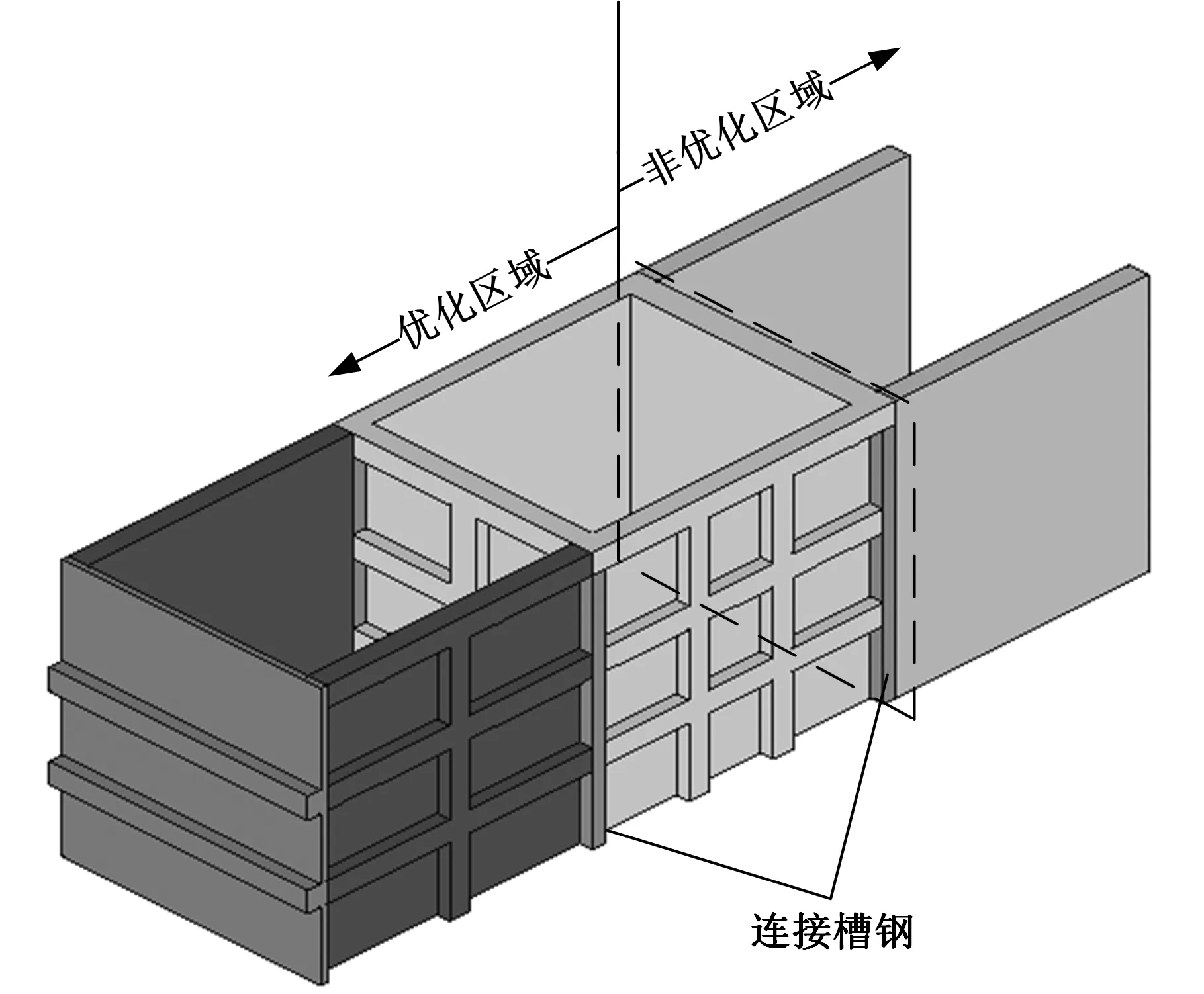

图11为箱体的拓扑优化流程。从图中可以看出,结构在优化过程中会生成不利于加工制造和影响力学性能的结构特点,例如,结构的不连续、板壳过细的结构以及粗糙的表面特性等,因此需要将拓扑优化结果进行后处理。后处理结果如图12所示。

图11 箱体拓扑优化流程Fig.11 The flowchart of topology optimization of the box

图12 箱体拓扑优化的后处理结果Fig.12 The post-processed result of box topology optimization

5 箱体轻量化分析

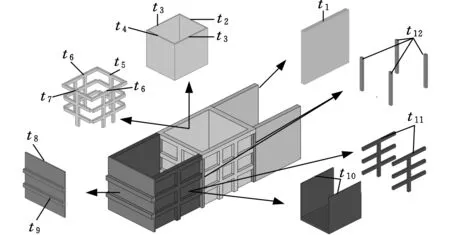

通过拓扑优化分析,可以得到垃圾压缩站箱体结构的最优材料分布情况,但是后处理模型仅仅是依据工程师的设计经验获得的[8-10],因此为了进一步减小模型质量,需要对箱体的后处理模型进行轻量化分析。轻量化分析的设计变量如图13所示,相应的优化方程可以表示为

(4)

(5)

式(4)表示优化目标为质量最小,其中,Ai为第i个单元面积,ti为第i个单元厚度。式(5)为优化约束条件,其中,C为结构的初始应变能,CT和σT分别为厚度优化后的结构应变能和最大应力。

图13 箱体轻量化设计变量Fig.13 The lightweight design variables for the box

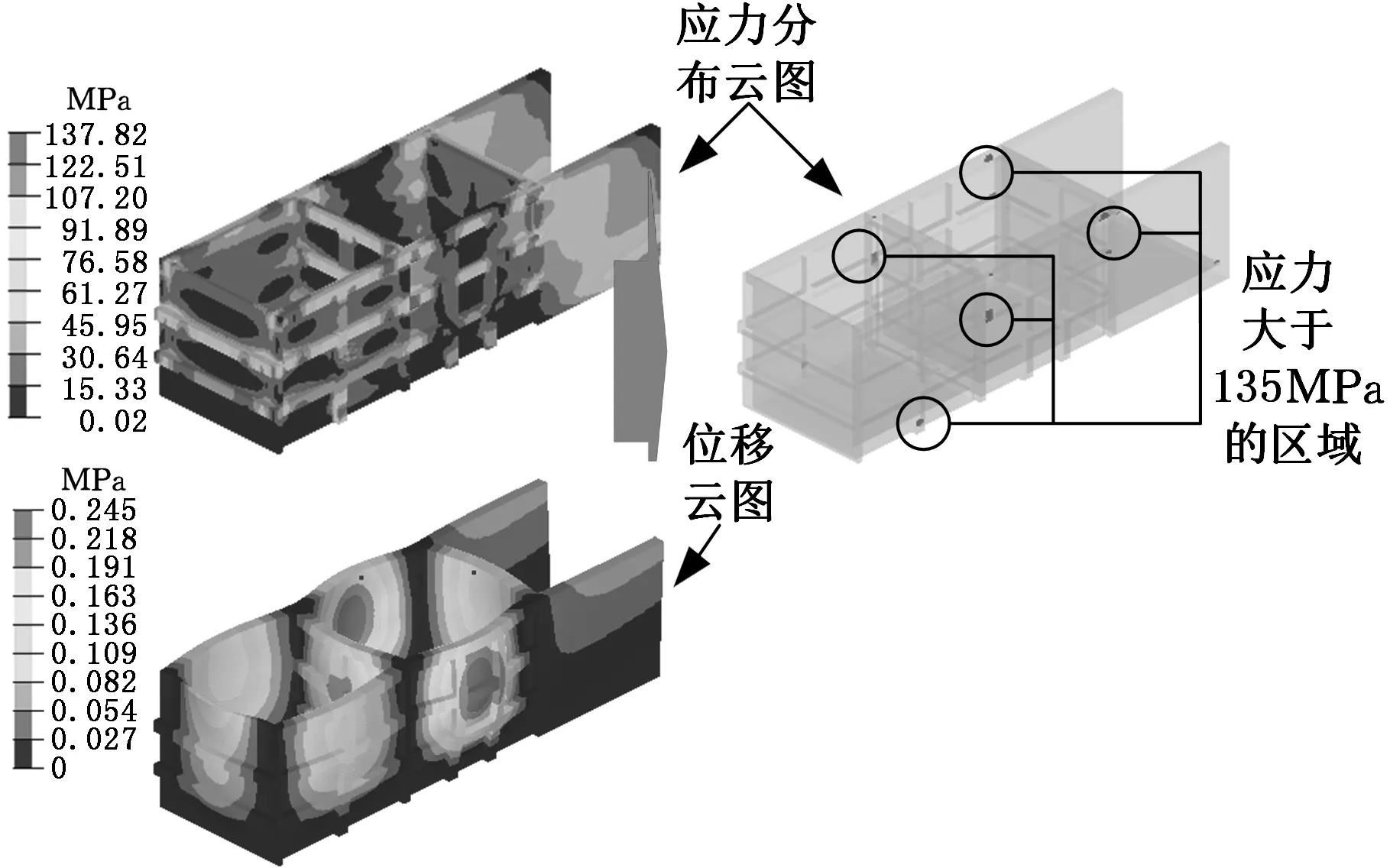

表4和表5分别为垃圾压缩站箱体轻量设计后各板的厚度及性能参数变化。与原结构相比,箱体质量下降了23.17%,同时箱体结构的力学性能有所提高。图14是箱体模型最终结构的有限元分析结果,从图中可以看出,箱体上应力超过135 MPa的区域面积非常小,对性能影响可以忽略不计。

表4 箱体轻量化前后设计变量对比优化前模型优化后模型)Tab.4 The comparison of design variables before andafter lightweight design(:model before optimization,:model after optimization)

表5 箱体模型轻量化前后静力分析结果对比Tab.5 The comparison of static analysis results of the boxbefore and after lightweight design

图14 箱体最终模型有限元分析结果Fig.14 The FE analysis result of the final model

6 超单元算法有效性验证

为了验证利用超单元技术对箱体结构进行拓扑优化设计的有效性,本文利用传统算法对箱体结构进行了拓扑优化设计,并将两种算法迭代过程中各设计变量的力学性能进行了比较,比较结果如图15所示。显然,两种算法在迭代过程中,优化域的位移和最大应力的变化趋势以及取值基本保持一致,所以,利用超单元对箱体结构进行的拓扑优化设计是可行的。

(a)位移曲线

7 结论

(1)本文通过试验布点的方法,详细测量了结构在工作过程中的荷载分布,并通过Hyperstudy软件求解得到与试验结果最吻合的曲线,并以此为基础对结构进行了优化设计,保证了计算的精确性。

(2)针对较复杂模型的简化问题,本文引入了超单元的概念,在提高计算效率的同时保证了模型计算的有效性。通过对模型进行分布优化以及轻量化设计,最终使得产品在性能不降低的情况下,实现了质量最小的设计目标。

[1] 李响,游敏,李刚炎,等. 压缩垃圾站箱体结构有限元仿真研究[J]. 三峡大学学报,2012,34(1):61-64. LI Xiang, YOU Min, LI Gangyan, et al. Finite Element Simulation of Compression Garbage Station’s Box[J]. Journal of China Three Gorges University,2012,34(1):61-64

[2] 彭旋,唐华平. 基于郑肯-张本构的后装压缩式垃圾车车厢有限元分析[J]. 机械研究与应用,2015,28(3):16-20. PENG Xuan, TANG Huaping. Finite Element Analysis of Rear-Loaded Garbage Compression Cart Based on Duncan-Chang Constitutive Model [J]. Mechanical Research & Application,2015,28(3):16-20.

[3] 陈树勋,王素暖. 压缩垃圾车结构的荷载描述与优化设计[J]. 机械工程学报,2008,44(3):213-219. CHEN Shuxun, WANG Sunuan. Load Expression and Structural Optimization of Compressed Rubbish Vehicle[J]. Chinese Journal of Mechanical Engineering,2008,44(3):213-219.

[4] FRANK N, WIM D. Super-element Global Modal Parameterization for Efficient Inclusion of Highly Nonlinear Components in Multibody Simulation [J]. Multibody Syst. Dyn.,2014,31:3-25.

[5] 姚兴佳, 杨立东,单光坤. 超单元法在轮毂有限元分析中的应用[J]. 沈阳工业大学学报,2011,33(1):31-35. YAO Xingjia, YANG Lidong, SHAN Guangkun. Application of Super-element Method in Finite Element Analysis of Hub [J]. Journal of Shenyang University of Technology,2011,33(1):31-35.

[6] 马洪亮,贾海涛,刘伟,等. 超单元应用中的关键问题研究[J]. 计算机仿真,2009,5(5):48-51. MA Hongliang, JIA Haitao, LIU Wei, et al. A Study of the Key Problem in the Application of Superelement [J]. Computer Simulation,2009,5(5):48-51.

[7] 贾海涛,马洪亮,吴清文,等. 超单元在大型复杂航天相机结构中的应用[J]. 软件时空,2009,25(8):161-163. JIA Haitao, MA Hongliang, WU Qingwen, et al. The Application of Super-elements in the Large and Complex Structures of Space Camera [J]. Software Space,2009,25(8):161-163.

[8] JANG G W, YOON M S, PARK J H. Lightweight Flatbed Trailer Design by Using Topology and Thickness Optimization [J]. Structural and Multidisciplinary Optimization,2010,41(7):295-307.

[9] LI Chao, KIM I Y, JACK J. Conceptual and Detailed Design of an Automotive Engine Cradle by Using Topology, Shape, and Size Optimization [J]. Structural and Multidisciplinary Optimization,2015,51(3):547-564.

[10] ZHAO Xinhao, LIU Yanxiong, HUA Lin, et al. Finite Element Analysis and Topology Optimization of a 12 000kN Fine Blanking Press Frame [J]. Structural and Multidisciplinary Optimization,2016,54:375-389.

(编辑王艳丽)

LoadAnalysisandLightweightDesignofGarbageCompressionStations

LI Ang LIU Chusheng

School of Mechatronic Engineering, China University of Mining and Technology, Xuzhou, Jiangsu,221000

This paper presented the load distribution of the garbage compression station boxes by the stress-strain tests. The commercial software Hyperstudy was used to simulate the load distribution functions, and the functions which best matched with the experimental results were utilized as the boundary conditions of optimization. Simultaneously, the super element (SE) algorithm was introduced herein to reduce the complex structures, which might greatly improve the computational efficiency. Finally, the effectiveness of SE technology was validated by comparisons of traditional method and SE one.

garbage compression station; load distribution; super element; topology optimization; lightweight design

2017-03-07

TH218

10.3969/j.issn.1004-132X.2017.17.017

李昂,男,1987年生。中国矿业大学机电工程学院博士。主要研究方向为机械设计与理论。发表论文4篇。E-mail:db14050012@cumt.edu.cn。刘初升,男,1963年生。中国矿业大学机电工程学院教授、博士研究生导师。