电液位置伺服系统的频域设限加权切换控制

2017-09-14王益群赵团民

陈 刚 曹 赛 王益群 赵团民

1.燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛,0660042.燕山大学机械工程学院,秦皇岛,0660043.中国重型机械研究院股份公司板带轧制装备研究所,西安,710032

电液位置伺服系统的频域设限加权切换控制

陈 刚1, 2曹 赛2王益群1, 2赵团民3

1.燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛,0660042.燕山大学机械工程学院,秦皇岛,0660043.中国重型机械研究院股份公司板带轧制装备研究所,西安,710032

分析电液位置伺服系统二阶状态反馈(DOSF)控制系统存在静差的机理,设计三阶无静差状态反馈(TOSF)控制器。为克服TOSF控制系统阶次高的缺陷,以切换频域设限加权算法实现TOSF-DOSF双控制器切换控制,切换频域设限减小了控制作用量对加权系数变化的灵敏度。仿真结果表明:电液位置伺服DOSF控制系统静差与负载弹性刚度正相关,TOSF控制系统能消除系统静差且符合动态性能设定。测试实验结果表明:TOSF-DOSF双控制器频域设限加权切换控制使系统具有良好的动静态性能,与阈值切换相比,具有较小的切换冲击。

电液位置伺服; 状态反馈; 静差; 切换频域设限

0 引言

参数非线性、不确定性和时变性等因素导致电液伺服系统存在模型误差,该误差限制了状态反馈控制系统动态性能的提高[1]。反馈线性化能消除系统中具有的非本质非线性,对于本质非线性,局部线性化处理适用的工作范围不大[2-3]。参数自适应辨识虽可提高模型精度,但会导致系统阶次升高,可靠性降低[4-6]。模糊控制通过模糊规则能对智能经验加以利用,适用于低精度模型的控制[7],神经网络控制通过训练机制提高模型精度从而优化控制性能[8],但因智能控制器结构复杂,所以其参数的整定难度大。滑模变结构控制和H∞控制可降低模型误差对状态反馈控制性能的影响[9-12],但控制性能指标选取较保守。

本文将设计的无静差三阶状态反馈(three-order state feedback,TOSF)控制器与传统二阶状态反馈(double-order state feedback,DOSF)控制器相结合,实现对控制器切换控制。而切换过程的平滑性直接影响控制性能的优劣,目前较为有效的方法是使切换过程在模糊化了的边界中进行,减弱抖动,使切换过程平滑(但仅延长切换时间而并未减小切换总量[13-14]),因此,笔者设计频域设限加权切换算法减小控制作用量对切换过程的灵敏度,以达到进一步减小切换冲击的目的[15]。

1 数学建模

图1为电液位置伺服系统示意图,其油缸力平衡方程、流量连续性方程、伺服阀线性化流量方程和阀芯位移方程如下:

图1 电液位置伺服系统示意图Fig.1 Electro-hydraulic position servo system schematic diagram

(1)

(2)

qVL(t)=Kqxv(t)-KcpL(t)

(3)

(4)

式中,pL(t)为油缸负载压力;Ap为油缸活塞工作面积;mt为活塞和负载运动部件总质量;xp(t)为油缸活塞位移,对应于轧机辊缝;Bp为活塞及负载黏性阻尼系数;K为负载弹性刚度;FL(t)为外负载力;qVL(t)为负载流量;Ctp为油缸总泄漏系数;Vt为缸油液体积变化量;βe为油液体积弹性模量;Kq为伺服阀流量增益;xv(t)为伺服阀阀芯位移;Kc为伺服阀流量压力增益;u(t)为指令信号;Ka为伺服放大器增益;Kv为伺服阀阀芯运动增益;Tsv为伺服阀惯性时间常数。

状态向量x(t)=(x1(t),x2(t))T,选取x1(t)=qVL(t)、x2(t)=xp(t),输出为y(t)=xp(t)。基于以下假设建立状态空间模型:①忽略Bp的影响;②控制系统开环频率特性的剪切频率远小于油缸无阻尼自然振荡角频率。联立式(1)~式(4)得系统状态空间表达式为

(5)

式中,A、B、C分别为系统矩阵、控制矩阵和输出矩阵。

由式(5)可见,系统被表示为一个二阶的状态反馈系统(DOSF系统),其状态反馈表达式为

u(t)=lr(t)-Hx(t)

(6)

式中,H为状态反馈增益向量,H=(h1,h2);l为参考信号增益;r(t)为给定信号。

2 电液位置伺服DOSF控制静差分析

联立式(5)、式(6)得电液位置伺服DOSF控制系统的状态空间表达式和闭环传递函数如下:

(7)

Gb(s)=C(sI-A+BH)-1Bl

(8)

式中,s为拉普拉斯算子;I为单位阵;Gb(s)为DOSF系统闭环传递函数。

结合式(5),可将式(8)转化为

(9)

(10)

取

其中,E为阶跃幅值,取非零实数。

静差

(11)

将式(10)代入式(11)得

(12)

DOSF控制系统取l=h2,有

ess=

(13)

结论1 对由受控系统式(5)和状态反馈式(6)构成的系统,若令参考信号增益l=h2,则当且仅当ε=0时,系统无静差。

结论1表明,电液位置伺服DOSF控制系统存在静差是由于ε非零。结合式(10),即负载弹性刚度K和伺服阀压力流量系数Kc及油缸总泄漏系数Ctp非零。式(10)、式(13)表明,对于电液位置伺服DOSF控制系统,静差与负载弹性刚度K正相关。

3 电液位置伺服TOSF控制系统设计

采用动态反馈算法设计三阶无静差控制器。给定r(t)参考模型为

(14)

式中,xr(t)为系统状态;Ar、Cr分别为系统矩阵和输出矩阵。

令φ(s)=sm+αm-1sm-1+…+α1s+α0为Ar最小多项式位于s右半闭平面的根因式,t→∞时r(t)不趋于零部分的模型为

(15)

式中,xc(t)为状态向量;yc(t)为输出。

定理1[16]SISO受控系统(式(6))可按式(17)~式(20)实现无静差控制的充分必要条件为:对φ(s)=0的根si(i=1,2,…,m)来说,

(16)

成立。其中,n为方阵A的阶数。

若给定r(t)为阶跃信号,则φ(s)=s,t→∞时,r(t)不趋于零部分的模型为

(17)

φ(s)=0的根满足式(16),据定理1,系统无静差。

结合参考模型,将原系统转化为三阶状态反馈控制系统(TOSF控制系统),其状态方程、输出方程和状态反馈为

(18)

(19)

(20)

将式(20)代入式(18)得状态反馈后系统矩阵如下:

(21)

状态反馈期望特征多项式为

(22)

式中,psi(i=1,2,3)为状态反馈期望极点。

(23)

4 频域设限加权切换

为克服TOSF控制系统阶次高的缺陷,以切换频域设限加权算法实现TOSF-DOSF双控制器切换控制。

定义1υ(t)=(υ1(t),υ2(t))为时域函数υ1(t)和υ2(t)构成的向量,t0时刻切换运算为

(24)

(25)

式中,g1(t-t0)、g2(t-t0)分别为υ1(t)、υ2(t)的傅里叶变换时的窗函数;R为实数域;ω为角频率。

称式(25)为τ(t0)υ(t)的切换冲击范数,用来表征最大切换冲击强度。

(26)

式(26)的充分条件为

(27)

GΨ(s)=GΨN(s)GΨD(s)-1

(28)

(29)

图2 TOSF-DOSF频域设限加权切换控制Fig.2 TOSF-DOSF finite frequency domain weighted switching control

模糊映射为

α(t)=Fuzzy(xc(t),r(t)-x2(t))

(30)

加权算法为

(31)

有

(32)

(33)

式中,Δα(t)为α(t)的增量。

构造向量

结合式(32)、式(33)有

(34)

由式(34),具有切换频域设限的切换范数可转化为

(35)

无切换频域设限的切换范数为‖τ(t)υ(t)‖,结合式(26)可知,切换频域设限可减小切换范数对加权系数α(t)变化的灵敏度。

加权系数α(t)通过模糊推理获得。设xc(t)、r(t)-x2(t)、α(t)对应的语言变量分别为X1、X2和U。X1、X2的论域归一化为[-1,1],语言值为{N(负)、Z(零)、P(正)}。U的论域归一化为 [0,1],语言值为{Z(零)、PS(正小)、PM(正中)、PB(正大)},见表1。隶属度函数采用三角形函数,基于表1模糊规则采用T-S算法进行推理,以重心法对模糊推理输出解模糊化处理,得模糊映射见图3。

表1 加权系数模糊规则

图3 模糊映射Fig.3 Fuzzy mapping

5 仿真

表2 系统主要参数值

注:*仅针对图4仿真曲线。

表3 负载弹性刚度对DOSF系统静差的影响

图4 TOSF控制、DOSF控制与PI控制的性能对比仿真曲线Fig.4 The performance-contrast simulation curve among TOSF, DOSF and PI

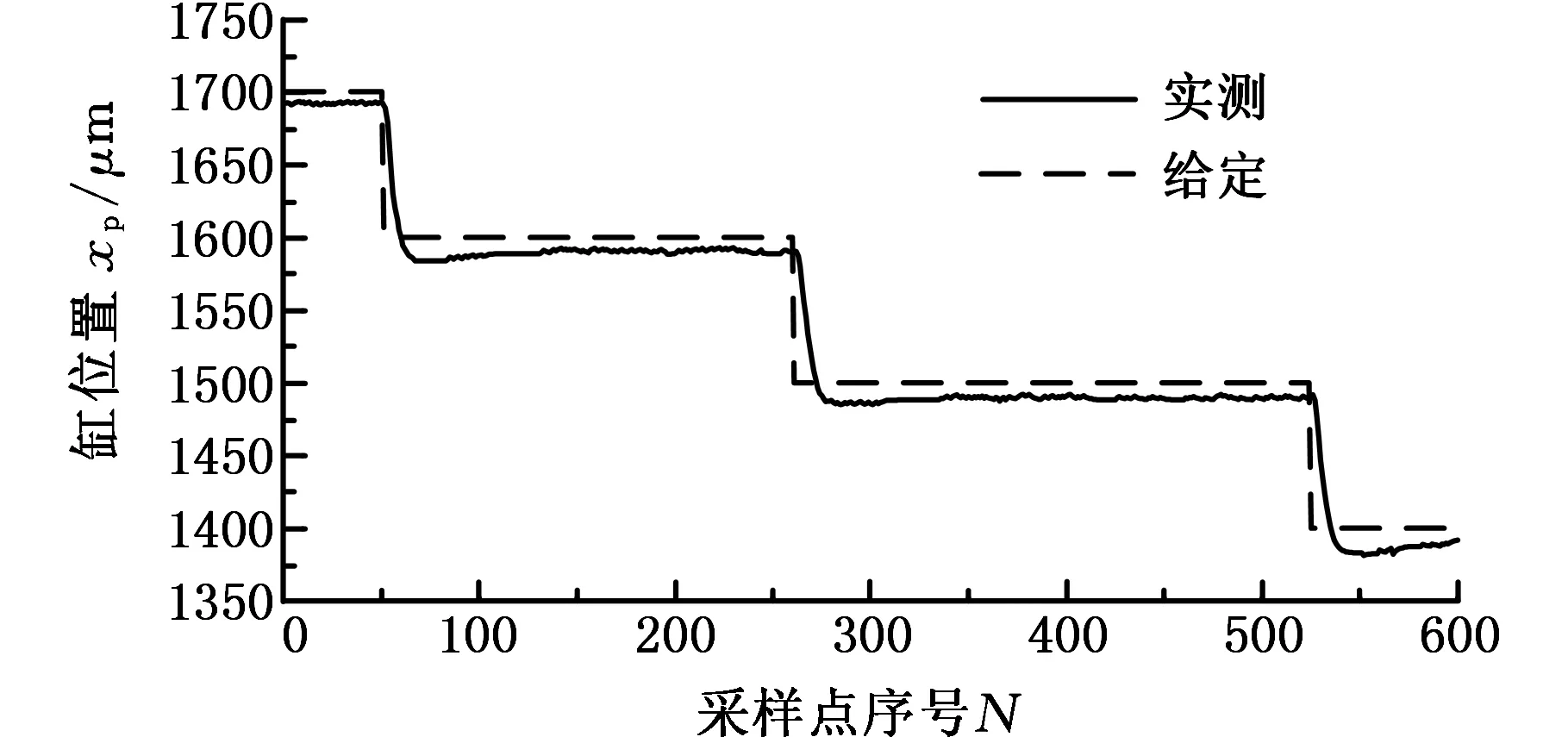

6 实验

在图5所示某冷连轧机组上进行电液伺服位置系统的状态反馈控制性能测试实验,阀流量状态的获取通过降维观测器实现。根据式(27),选取切换频域设限算子如下:

GΨN(s)=0.2s2+s

(36)

GΨD(s)=0.01s2+0.2s+1

(37)

(38)

(39)

(a)轧机机架

(b)主操作台 (c)测试系统 图5 进行测试实验的某冷连轧机组Fig.5 The cold rolling machine on experimental tests

(a)DOSF控制(采样周期15.63 ms)

(b)TOSF-DOSF双控制器频域设限切换控制(采样周期15.63 ms)图6 控制性能对比实验曲线Fig.6 The control performance contrast experiment curves

7 结论

(1)电液位置伺服DOSF控制系统存在静差是由于负载弹性刚度K、伺服阀的压力流量增益Kc和油缸的总泄漏系数Ctp非零。静差与负载弹性刚度K正相关。

(2)电液位置伺服TOSF控制系统能同时实现无静差和动态性能设定,具有良好的动静态综合性能指标。

(3)TOSF-DOSF双控制器切换控制系统克服了TOSF控制系统阶次高的缺陷;频域设限加权切换较阈值切换可减小TOSF与DOSF控制器间的切换冲击。

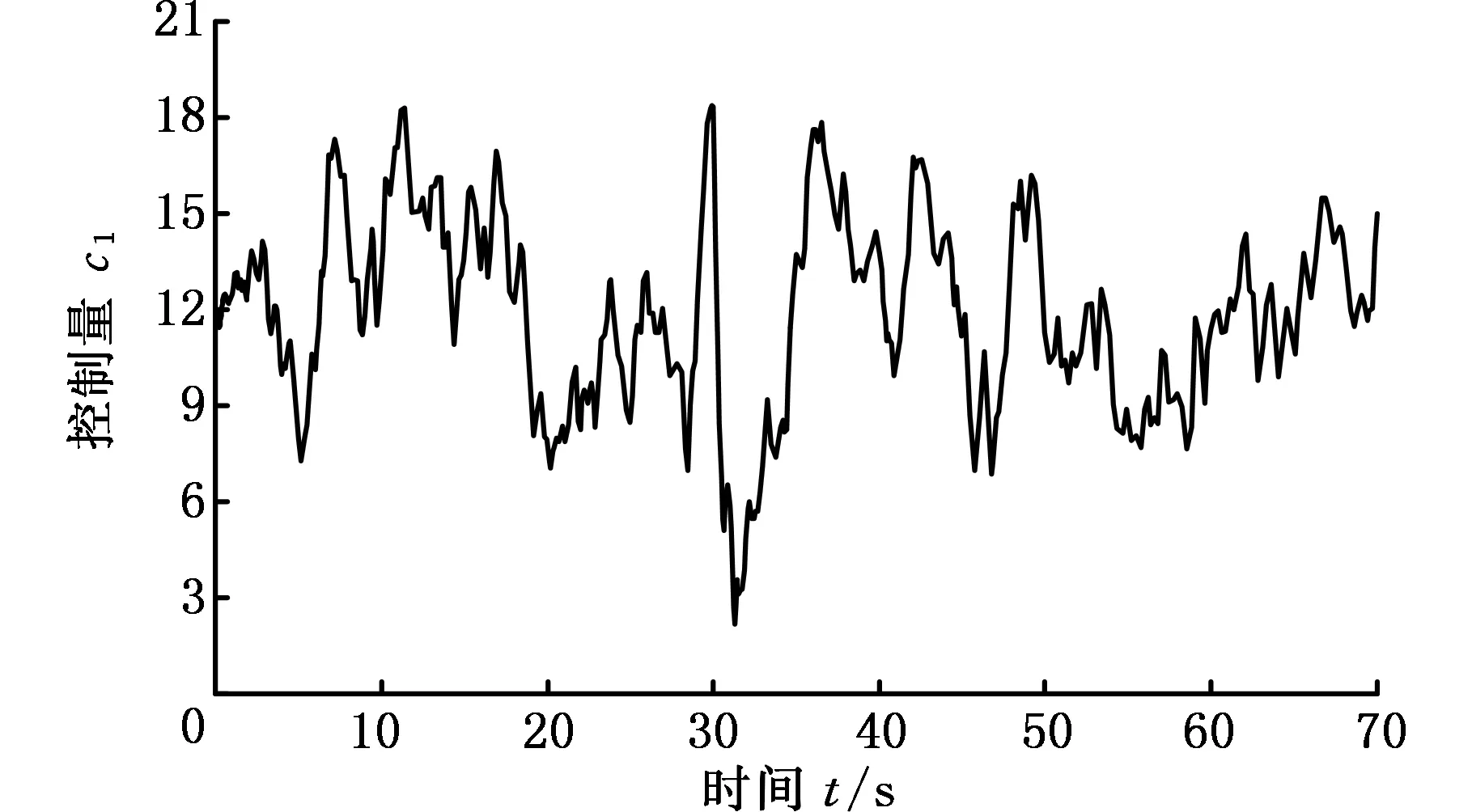

(a)阈值切换系统的控制量

(b)频域设限切换系统的控制量

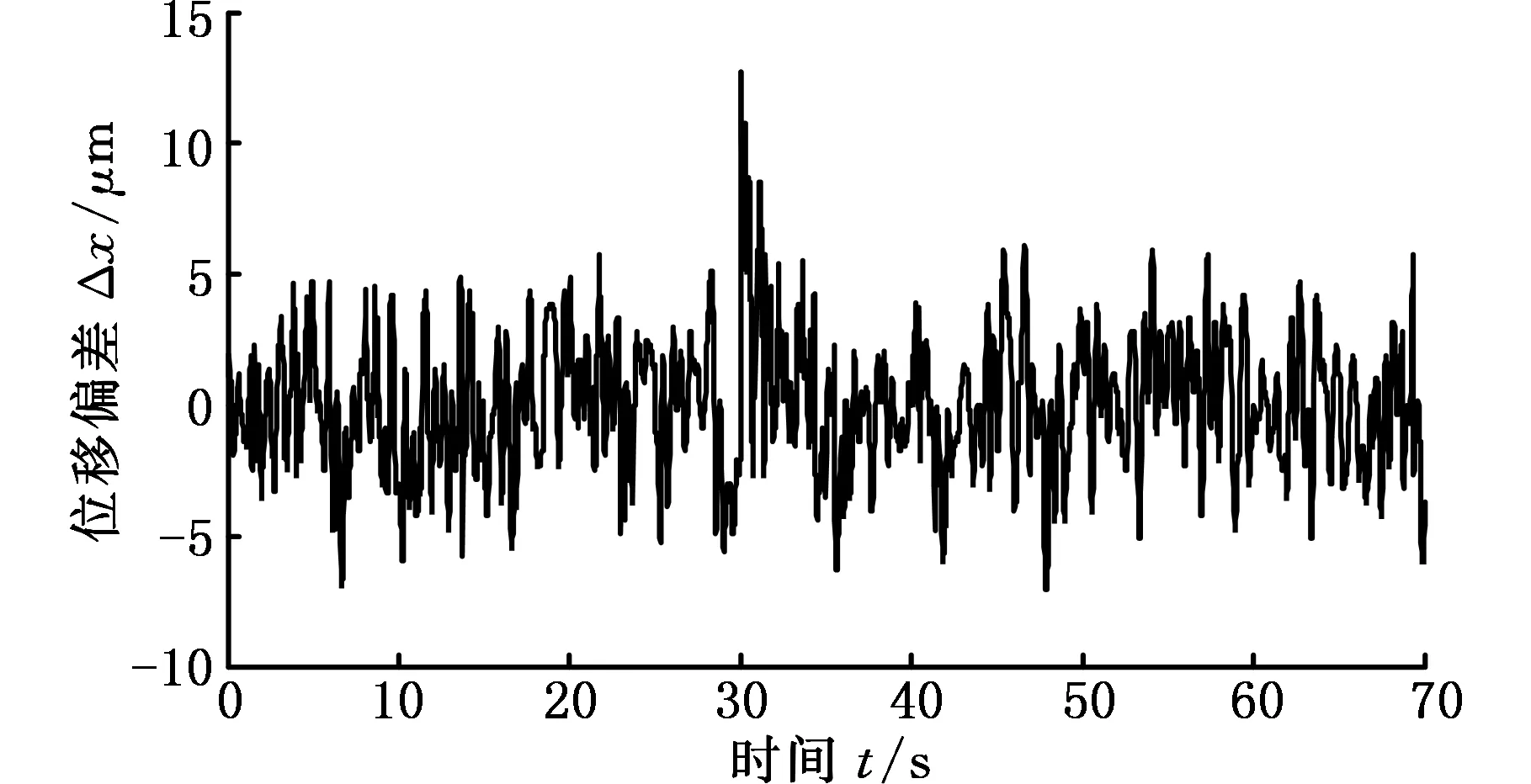

(c)阈值切换系统的位移偏差

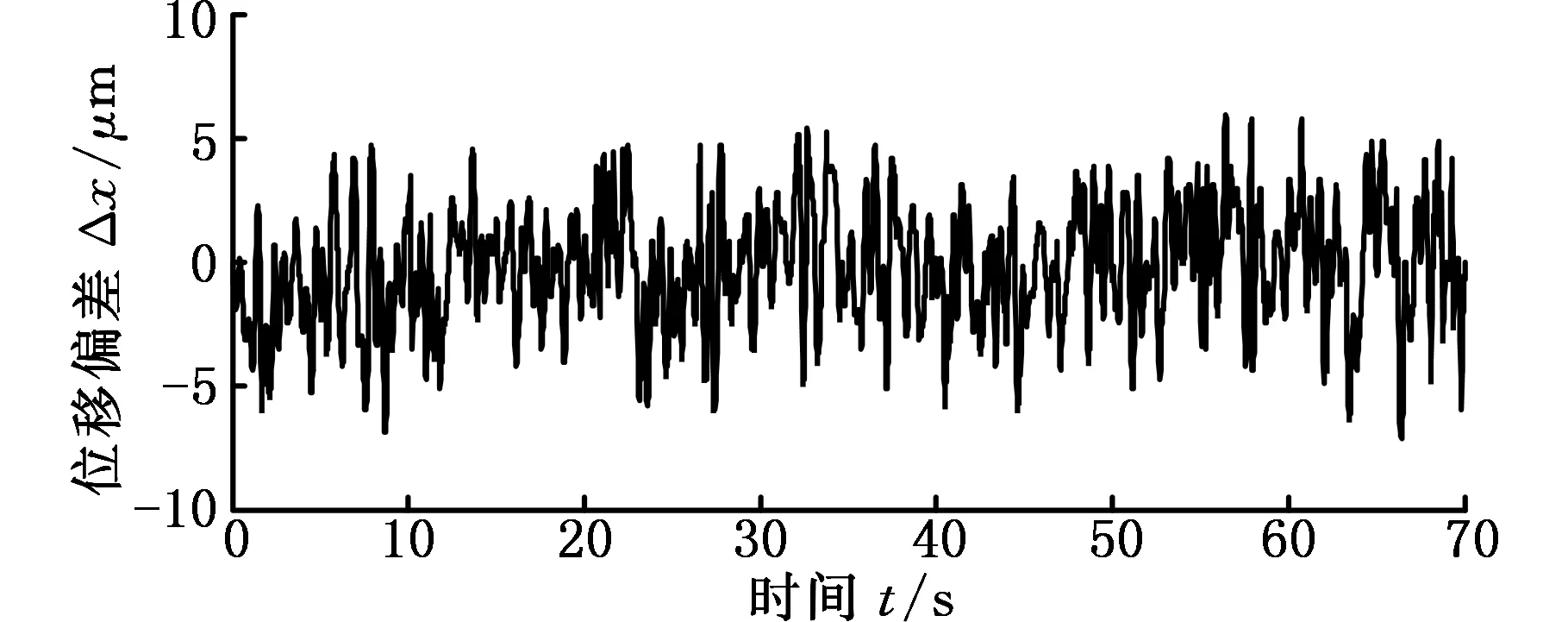

(d)频域设限切换系统的位移偏差图7 切换策略对比实验曲线Fig.7 The contrast experiment curves of switching strategy

[1] CHEN Gang, CAO Sai, JIANG Xintian, et al. Algorithm Research for Increasing Accuracy of Rolling Mill Servo System under the Condition of State Feedback[C]//2015 International Conference on Fluid Power and Mechatronics. Harbin:IEEE,2015:628-632.

[2] SEO J, VENUGOPAL R, KENNE J P. Feedback Linearization Based Control of a Rotational Hydraulic Drive[J]. Control Engineering Practice,2007,15(12):1495-1507.

[3] GOMES D S J M, CASTELAN E B, CORSO J, et al. Dynamic Output Feedback Stabilization for Systems with Sector-bounded Nonlinearities and Saturating Actuators[J]. Journal of the Franklin Institute,2013:464-484.

[4] KOUROSH M T, JAFAR M, ERIK D. Adaptive Control of Cold Rolling System in Electrical Strips Production System with Online-Offline Predictors[J]. Int. J. Adv. Manuf. Technol.,2010(50):917-930.

[5] 蒲明,吴庆宪,姜长生,等.基于模糊干扰观测器的自适应二阶动态滑模控制[J].控制理论与应用,2011,28(6):805-812. PU Ming, WU Qingxian, JIANG Changsheng, et al. Adaptive Second-order Dynamic Sliding-mode Control based on Fuzzy Disturbance-observer[J]. Control Theory and Applications,2011,28(6):805-812.

[6] OTTO C, PETR H. Adaptive Fuzzy Sliding Mode Control for Electro-hydraulic Servo Mechanism[J]. Expert Systems with Applications,2012,39:10269-10277.

[7] 王益群, 宁淑荣, 刘建. 热轧立辊电液伺服系统的自 适应模糊控制[J]. 机械工程学报, 2007,43(12):1-4. WANG Yiqun, NING Shurong, LIU Jian. Adapitive Fuzzy Approach to Control the Electro-hydraulic Servo on the Plate Width in Hot Plate Mills[J]. Chinese Journal of Mechanical Engineering,2007,43(12):1-4.

[8] 方一鸣, 李叶红, 石胜利, 等. 液压伺服位置系统的神经网络backstepping控制[J]. 电机与控制学报,2014,18(6):108-115. FANG Yiming, LI Yehong, SHI Shengli, et al. Neural Network Backstepping Control of Hydraulic Servo Position System[J]. Electric Machines and Control, 2014,18(6):108-115.

[9] 李建雄,方一鸣,石胜利. 冷带轧机液压伺服系统的鲁棒输出反馈控制[J]. 控制理论与应用, 2012,29(3):331-336. LI Jianxiong, FANG Yiming, SHI Shengli. Robust Output-feedback Control for Hydraulic Servo-position System of Cold-strip Rolling Mill[J]. Control Theory & Applications,2012,29(3):331-336.

[10] CHEN Mou, WU Qingxian, CUI Rongxin. Terminal Sliding Mode Tracking Control for a Class of SISO Uncertain Nonlinear Systems[J]. ISA Transactions,2013,2:198-206.

[11] VLADIMIR M, ZELJKO S, MARIO E. RobustH∞Position Control Synthesis of an Electro-hydraulic Servo System[J]. ISA Transactions,2010,4:535-542.

[12] ZULFATMAN H, MOHD F R, ABDUL R H, et al. Robust Position Tracking Control of an Electro-hydraulic Actuator in the presence of Friction and Internal Leakage[J]. Arabian Journal for Science and Engineering,2014,14:2965-2978.

[13] 王志杰, 方一鸣, 李叶红, 等. 输入受限的轧机液压伺服系统多模型切换控制[J]. 仪器仪表学报,2013,34(4):881-888. WANG Zhijie, FANG Yiming, LI Yehong, et al. Multi-model Switching Control for Rolling Mill Hydraulic Servo System with Input Constraints[J]. Chinese Journal of Scientific Instrument, 2013, 34(4) :881-888.

[14] XIN Jiao, FIDAN B, JU Jiang, et al. Adaptive Mode Switching of Hypersonic Morphing Aircraft Based on Type-2 TSK Fuzzy Sliding Mode Control[J]. Science China Information Sciences,2015,48(7):1-15.

[15] 陈刚,王益群,陈金龙,等. 设限频域前馈板厚控制策略研究[J]. 机床与液压,2015,43(17):11-15. CHEN Gang, WANG Yiqun, CHEN Jinlong, et al. Study on Finite Frequency Domain Feedforward Gauge Control Strategy[J]. Machine Tool & Hydraulics,2015,43(17):11-15.

[16] 郑大钟. 线性系统理论[M]. 2版. 北京:清华大学出版社,2012:310-216. ZHENG Dazhong. The Linear System Theory[M]. 2nd ed. Beijing: Tsinghua University Press,2012:310-316.

[17] 陈萍, 熊蔚明, 于世强, 等. 探空火箭通信系统最优信噪比切换阈值的设计[J]. 固体火箭技术,2015,38(4):595-600. CHEN Ping, XIONG Weiming, YU Shiqiang, et al. Design of the Optimum Signal-to-noise Ratio Switch Threshold of Sounding Socket Communication System[J]. Journal of Solid Rocket Technology,2015,38(4):595-600.

(编辑王艳丽)

FiniteFrequencyDomainWeightingSwitchingControlofanElectro-hydraulicPositionControlSystem

CHEN Gang1,2CAO Sai2WANG Yiqun1,2ZHAO Tuanmin3

1.Yanshan University National Engineering Research Center for Equipment and Technology of Cold Strip Rolling, Qinhuangdao,Hebei,066004 2.Institute of Mechanical Engineering, Yanshan University, Qinhuangdao,Hebei,066004 3.Institute of Strip Rolling Equipment, China National Heavy Machinery Research Institute Co., Ltd., Xi’an,710032

The mechanism of the double-order state feedback (DOSF) control system that had static errors was analyzed. A three-order state feedback (TOSF) controller without static errors was designed. To overcome the high order of TOSF control systems, a finite frequency domain weighting switching algorithm was adopted to realize TOSF-DOSF dual-controller switching control. The algorithm might reduce the sensitivity of control action on weighting coefficient changing. Simulations show that the static errors of electro-hydraulic position servo DOSF control system are positive correlation with load elastic stiffnesses and TOSF control system may eliminate static errors in conformity with dynamic performances. Experiments show that the system with TOSF-DOSF dual-controller finite frequency domain weighting switching control has good dynamic and static performances. It has smaller switching impacts compared with threshold switching.

electro-hydraulic position servo; state feedback; static error; switching in finite frequency domain

2016-07-15

国家自然科学基金资助项目(51305389);国家冷轧板带装备及工艺工程技术研究中心开放课题(005004);国家智能制造专项(发改办高技[2014]2558);河北省高等学校创新团队领军人才培育计划资助项目(LJRC013)

TH137;TP278

10.3969/j.issn.1004-132X.2017.17.007

陈刚,男,1979年生。燕山大学机械工程学院副教授、博士。主要研究方向为轧机板厚控制。发表论文20余篇。E-mail:cg_1915@163.com。曹赛,男,1989年生。燕山大学机械工程学院硕士研究生。王益群,男,1938年生。燕山大学机械工程学院教授、博士研究生导师。赵团民,男,1960年生。中国重型机械研究院板带轧制装备研究所教授级高级工程师。