稠油密闭闪蒸汽与伴生气冷却技术研究

2017-09-12王华宋传阳苏琛张伟

王华,宋传阳,苏琛,张伟

稠油密闭闪蒸汽与伴生气冷却技术研究

王华1,宋传阳2,苏琛1,张伟1

(1. 克拉玛依市科力节能环保技术有限公司, 新疆 克拉玛依 834000;2. 新疆石油工程设计有限公司, 新疆 克拉玛依 834000)

新疆油田公司稠油常规开发共建成原油接转站100多座,集输工艺流程均为开式,站内设置有2×100 m3的常压开口原油缓冲罐。由于来液为蒸汽吞吐法的采出液,温度、压力较高,缓冲罐每天都有大量的水蒸汽和伴生气直接排入大气,同时伴生气中含有硫化氢及非甲烷总烃。这样,油区到处都能看到大罐上部冒着白雾,造成污染环境和能源浪费。针对上述问题,进行对比试验研究,最终确定热管空冷器与射流泵一体化装置成功的解决了这一技术难题。

开式;水蒸气;伴生气;热管空冷器;射流泵

随着油田开发技术的发展,稠油热采已成三次采油中一项较成熟的采油工艺技术。常规稠油热采工艺中一般采用三级布站集输,新疆油田现有的稠油三级布站输送均采用开式集输流程,井场、接转站、处理站均存在非密闭环节[1]。接转站内设置有2×100 m3的常压开口原油缓冲罐,随着原油粘度的不断提高,采出液温度亦随之提高,缓冲罐每天都有大量的水蒸气和伴生气直接排入大气,伴生气中含有硫化氢及非甲烷总烃。这样,油区到处都能看到缓冲罐上部冒着白雾,造成环境污染和能源浪费。

为了解决现有问题,需要把稠油开式输送改为密闭输送系统,禁止大量的水蒸汽和伴生气直接排入大气,彻底消除冒白雾现象,解决油区的环境污染问题。与传统稠油吞吐热采方式相比,密闭集输工艺省去了各采油站新建储油罐及输油泵房的生产流程,原油进入处理站后也无需再进行二次加温,不仅简化了工艺流程,同时还节约了相关设备设施的投资费用,最重要的是消除了环境污染源头,综合各方面生产效果来看,其经济效益和环保效益非常可观。

1 技术现状

新疆油田公司原油输送由原来的开式改为密闭输送系统,在原来系统上进行整改,目前大多数工艺流程是油区来液先进入汽(气)液分离器,闪蒸后对闪蒸汽和伴生气的混合物进行冷却,再利用脱硫装置对伴生气和少量未冷凝的闪蒸汽进行脱硫后燃烧或放散。冷却采用的是表面式风冷方式,空冷器是整个系统改造的关键设备,使冷却后的混合物能够满足脱硫装置的工作要求(脱硫剂工作温度≤70 ℃)。现场常使用普通干式空冷器,另外配合独立的射流系统对水蒸气和伴生气进行处理。存在以下问题:

①传热效率低,普通空冷器采用换热管进行间壁式换热,水蒸气和伴生气在管内流过,空气从管外流过,传热效率较低;

②极高温下冷却效果不佳,夏季极高温情况下,由于空气温度很高,导致普通空冷器冷却效果不佳,要冷却到70 ℃以下非常困难,不能满足脱硫装置的要求;

③继续冷却设备投资大,即使冷却到了70 ℃,由于伴生气中含湿量始终处于饱和状态,在微负压情况下,70 ℃时其水蒸气体积含量高达27%左右,依然会对后续燃烧带来难题。而要使得混合物温度继续降低,在戈壁滩上夏季极高温时无法维持合理的传热温差,超出正常的设计范围,干式空冷器换热面积将大大增加,经济性极差;

④冬季易冻堵,换热管内流动通道狭小,水蒸气冷却后产生冷凝液,冬季容易冻堵,对设备和系统的安全连续运行造成了严重的威胁;

⑤变工况适应性差,在现有缓冲罐后加装普通干式空冷器对溢出的高温油汽进行处理,因为反应滞后、工况波动大等诸多问题而无法适应,截止目前仍没有找到一个切实可行的办法;

⑥独立布置缺点较多,空冷器和射流系统分开独立布置,占地大、设备投资增加、施工量大、接口较多、系统复杂,对现场运行人员来说不易操作,日常运行维护工作量大。

目前,新疆油田公司存在冬季站区储油罐油汽溢出问题的接转站大约100余个。

2 系统对比

2.1 热管空冷器与射流泵一体化

2.1.1 工艺流程

本研究流程采用的是先分离闪蒸后冷却系统,即油区来液先进入汽(气)液分离器,闪蒸后对水蒸汽和伴生气的混合气进行冷却,冷却系统采用的是热管空冷器,配合射流泵[2]对混合气进行处理。

油区管汇来液先进入汽(气)液分离器,维持分离器处于微正压状态,使采出液中硫化氢和伴生气充分释放出来,混合气再进入热管式空冷器冷却至60 ℃,形成的冷凝水流入冷凝水箱(空冷器本体下部自带),通过冷凝水泵加压后排走。剩余的含湿伴生气通过射流泵加压后进入射流系统缓冲罐中,在缓冲罐内进行气水分离。分离后的伴生气进入脱硫剂罐,脱硫剂罐中的伴生气在上浮过程中与脱硫剂进行反应,脱硫后的伴生气经燃烧炉/放散管进行燃烧或放散[3]。为了防止夏季气温较高时冷却能力不够的问题,在风机与热管之间设置了喷雾系统,在夏季气温较高时启动,起到蒸发式空冷器的效果,并且水源采用冷凝水,可有效防止水资源浪费(图1)。

图1 热管空冷器与射流泵一体化装置系统流程

2.1.2 试验系统优点

采用热管式空冷器,冷却比较均匀;在热管空冷器蒸发段出口设置温度探头,另外在热管空冷器冷凝段设置喷淋装置[4],配合风机变频,对热管空冷器蒸发段出口混合气温度进行控制;当混合气出口温度高于设计参数时,首先增加2台风机的运行频率;当风机达到工频时仍无法使混合气出口温度降至设计参数,则开启喷淋系统,向冷凝段热管外表面喷水,利用蒸发式空冷增加冷却效果,保证混合气出口温度降至设计参数以下;喷淋水采用冷凝水,无额外的水资源消耗,适用于偏远无水源地区;热管内部充有超导液可有效防止冬季冻堵;负荷适应性强。在混合气进口管路设置有旁通管道,其上设有电动阀,当混合气量较大时自动旁路至接转站原缓冲罐,进行紧急排放,保证后续装置的安全;与现场目前使用的普通干式空冷器相比,采用空冷+脱硫一体化装置,大大简化了系统,解决了投资,减少了现场工作量,并且系统简单,容易实现;不会造成井口憋压,避免影响产量。

2.2 分离式热管换热器与复合冷却塔系统

2.2.1 工艺流程

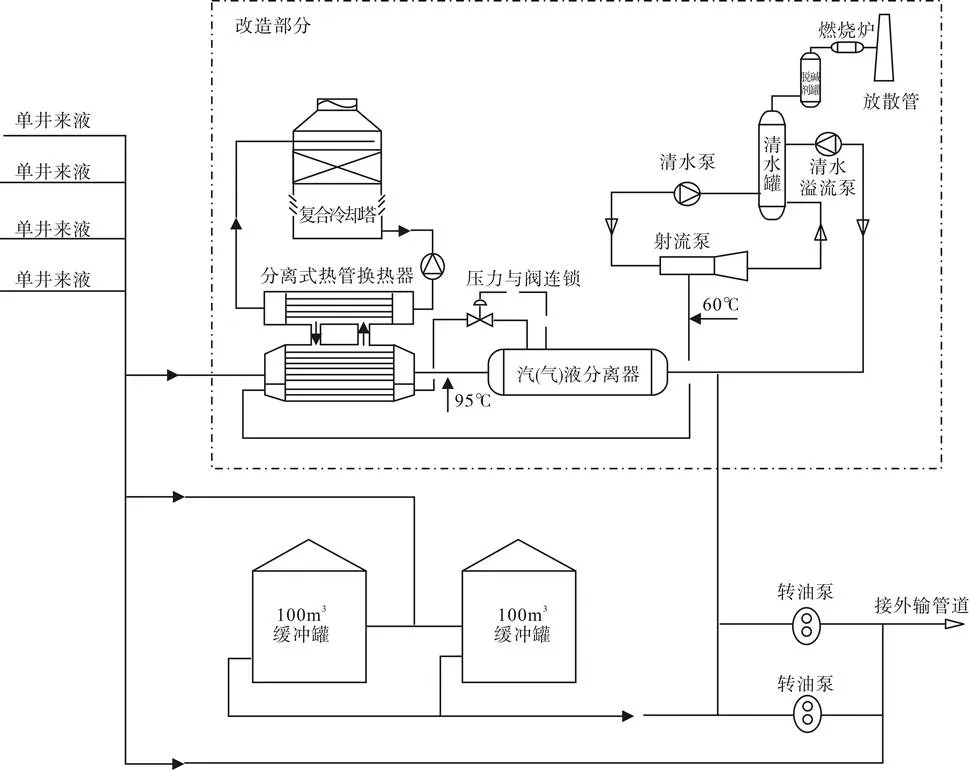

针对以往普通干式空冷器存在的问题,进行了两点改进:一是在进入汽(气)液分离器前对来液进行冷却,使其温度低于闪蒸点温度,再进入分离器,这样闪蒸产生的水蒸气量就很少,伴生气的含湿量就会减少很多,便于后期处理;二是冷却系统采用的是分离式热管换热器与复合冷却塔系统,在气温较高时采用蒸发式水冷,在气温较低时采用表面式风冷(图2)[5]。

图2 分离式热管换热器与复合冷却塔系统流程

油区管汇来液先进入分离式热管换热器与复合冷却塔系统冷却至95 ℃,低于闪蒸点温度,再进入汽(气)液分离器,维持分离器处于微正压状态,使采出液中硫化氢和伴生气充分释放出来。混合气再进入分离式热管换热器冷却至60 ℃后经过射流泵抽出后进入清水罐进行缓冲及气液分离,伴生气进入脱硫剂罐,而分离下来的水通过清水溢流泵打到转油泵前与油水混合液一起提压后外输,脱硫剂罐中的伴生气在上浮过程中与脱硫剂进行反应,脱硫后伴生气燃烧或放散。

2.2.2 试验系统优点

①与对在汽(气)液分离器中闪蒸后的混合气进行冷却相比,此系统避免了大量闪蒸水蒸气产生,减少了伴生气中水蒸汽含量,改善了燃烧效果,同时为了保险起见,分离后的伴生气再进行冷却。

②液冷却采用分离式热管换热器+复合冷却塔系统。此系统可以对来液进行均匀冷却,不会形成死油区;冷却则采用风冷与蒸发式水冷相结合的方式。

③混合气出口设置温度探头,可根据伴生气出口温度高低自动切换冷却方式,当温度高于60 ℃时,采用蒸发式水冷方式,当温度低于60 ℃时,采用表面式风冷方式,保证混合气出口温度降至设计参数。这样全年使用水冷时间较少,其它时间段均是采用风冷,最大限度缩短水冷时间,减少补水消耗,水冷时补水可采用清水或净化污水。

④可改善分离器的工况,减少射流泵的功耗。

⑤将来集中处理时大型化扩展比较容易。

3 试验研究的比较与选择

A系统(热管空冷器与射流泵一体化装置)和B系统(分离式热管换热器与复合冷却塔系统)比较如下:

①A换热温差大于B,所需换热面积大大减少,可以节省设备投资。

②A在汽(气)液分离器后直接对闪蒸混合气进行冷凝,利用闪蒸同样可以达到使采出液降温的目的,与B相比,节约了一台换热器,即分离式热管换热器,不但减少了投资,还简化了系统,使得研究容易实现。

③A将空冷和射流合二为一,成为一个橇座,同样大大简化了系统,减少了现场操作和维护工作量,减少了投资。

④A采用在热管空冷器中冷凝下来的闪蒸气的冷凝水作为喷淋水,避免了额外的补水,而B只能采用清水或净化污水作为喷淋水,一旦接转站无锅炉,没有水源,则补水成本将大幅度增加。因此A更适用于水资源匮乏的地区,使用成本更低。

⑤B采出液经过分离式热管换热器的换热管内与冷却水进行换热,阻力大。加之温度降低,采出液动力粘度上升极快,导致采出液阻力快速增加,有可能会使井口憋压,影响产量。

而研究一采出液直接进入汽(气)液分离器,与开式输送的采出液进入接转站原缓冲罐相比,采出液阻力一样,并不额外增加阻力,对原输送系统无任何不利影响,保证了系统的平稳和安全运行,保证了产量。

综上所述,本项目选择A,即热管空冷器与射流泵一体化装置作为目前现场采用的普通干式空冷器的替代解决方案。

4 结论

稠油密闭闪蒸汽与伴生气冷却技术采用热管空冷器与射流泵一体化研究方案,解决了普通干式空冷器的缺点,达到了本项目要求的技术指标,无外部水资源消耗,工艺简单,成本低,减少了原油输送产生的伴生气污染和热污染,完全可以代替目前采用的普通干式空冷器,作为密闭集输系统的标准工艺,极具推广和应用价值。

[1] 王华,张伟, 武建飞,马树杰,陈杰. 油田注气锅炉烟气冷凝节能技术[J]. 当代化工,2014, 43(11):2316-2318.

[2] 田沣. 射流冷却技术研究[J]. 航空计算技术,2006,36 (3):4-7.

[3] 刘东明. 风城油田超稠油SAGD采出液高温密闭脱水技术[J]. 东北石油大学学报,2014,38 (3):87-93.

[4] 顾国彪,阮琳. 蒸发冷却技术在水轮发电机领域的应用和发展[J].中国电机工程学报,2014,34 (29):5112-5119.

[5] 黄翔,刘鸣. 我国新疆地区蒸发冷却技术应用现况分析[J]. 制冷与空调,2001,1 (6):33-38.

Cooling Technology for Enclosed Flash Steam and Associated Gas of Heavy Oil

1,2,1,1

(1. Karamay Keli Energy Conservation and Environmental Protection Technology Co.,Ltd., Xinjiang Karamay 834000, China; 2. Xinjiang Petroleum Engineering Co.,Ltd., Xinjiang Karamay 834000, China)

Xinjiang oilfield company has built more than 100 crude oil transfer stations for conventional heavy oil development, the gathering and transferring process flow is open type, every station has 2×100 m³ atmospheric pressure buffer tank of crude oil. Because received liquid is the liquid produced by steam stimulation method, its temperature and pressure are higher, so the buffer tank directly discharges a lot of water vapor and associated gas into the atmosphere every day, and associated gas contains hydrogen sulfide and non-methane total hydrocarbons. In this way, white smoke over the tank can be seen everywhere, causing environmental pollution and energy waste. Aiming at above problems, comparative test and research were carried out, it's pointed out that the heat pipe air cooler and jet pump device can be used together to solve the technical problem.

Open; Water vapor; Associated gas; Heat pipe air cooler; Jet pump

TE 355

A

1671-0460(2017)08-1684-03

国家科技型中小企业技术创新基金项目,项目号:14C26216503728。

2016-12-15

王华(1988-),女,辽宁东港人,助理工程师,2011年毕业于大连工业大学自动化专业,研究方向:从事油田地面建设节能技术研究。E-mail:651305745@qq.com。