渤海B油田富余伴生气回收方案研究与实践

2014-11-22郭庆丰中海石油中国有限公司天津分公司天津300452

郭庆丰(中海石油(中国)有限公司天津分公司,天津 300452)

渤海B油田为稠油油田,位于辽东湾海域,西北距已开发的A油田(为轻质油油田)26km。由于距陆地较远,B油田开发采取依托A油田的方案,以改善原油上岸输送条件,即将该油田处理合格的原油(含水率≤1%)与油田除自用外的伴生气混合经26km×12in海底管道输往A油田,B油田原油与A油田区域原油混合经增压后输往陆地原油处理厂;B油田外输的伴生气经分离后与A油田低压伴生气混合增压,然后再与A油田高压伴生气混合增压,最后与A油田高压气井气混合经三甘醇系统脱水后输往陆地天然气分离厂。根据油藏研究结果,B油田伴生气(溶解气+气顶气)储量较为可观。2011年12月,B油田伴生气产量达到19.5×104m3/d,而油田作为燃料自用气量为3×104m3/d,外输气量为11×104m3/d(2台伴生气压缩机的最大处理能力),这样剩余的5.5×104m3/d伴生气就放空进入火炬系统燃烧,既浪费了资源,又污染了环境。

为了改变伴生气放空量过大使伴生气利用率低、造成资源浪费和环境污染的现状,结合当前伴生气产量和工艺流程特点,通过研究论证,提出了B油田富余伴生气回收方案并成功实施。

1 富余伴生气回收方案可行性分析

为了以最少的投资取得最大的经济效益,B油田富余伴生气回收方案是以充分利用其他油田闲置的1台最大处理能力为5×104m3/d伴生气压缩机为前提,以此对B油田和A油田原有工艺流程进行适应性改造,将B油田富余伴生气回收并通过油气混输海底管道输送至A油田。

1.1 工艺流程处理能力分析

B油田伴生气冷却器设计处理量为24×104m3/d,满足当前伴生气19.5×104m3/d的处理要求;伴生气洗涤器设计处理量为12×104m3/d(设计安全系数为1.5),而其实际的伴生气处理量已达16.5×104m3/d,已经满负荷运行,不能满足新增伴生气5×104m3/d的处理要求。

由于拟通过海底管道输送至A油田的伴生气量为16×104m3/d,超过了该油田低压分离器的伴生气设计处理量11×104m3/d(设计安全系数为1.1)。海底管道中存在气液两相流,由于流量较低及立管段影响,有严重段塞流生成,它对A油田工艺流程冲击很大,不仅使工艺流程运行不稳定,也使清管球接收器至低压分离器之间的管线产生较强烈震颤。基于以上两方面的考虑,决定在低压分离器前增加1台满足16×104m3/d伴生气处理要求的段塞流捕集器。通过对低压伴生气压缩机和高压伴生气压缩机处理能力核算可知,当前低压伴生气压缩机的处理量已接近最大处理能力,而高压伴生气压缩机尚有20.5×104m3/d的处理余量,因此需将段塞流捕集器所分离出的伴生气引至高压伴生气压缩机进行增压处理。

1.2 压力控制分析

B油田原有2台伴生气压缩机,每台最大处理能力为5.5×104m3/d,设计出口最大操作压力为6.4MPa;而新增伴生气压缩机设计出口最大操作压力为6.2MPa,3台伴生气压缩机出口最大操作压力相匹配,满足回收的伴生气增压外输要求。

由于A油田新增段塞流捕集器所分离的伴生气引至高压伴生气压缩机,而高压伴生气压缩机的吸入压力为1.78MPa,因此需将段塞流捕集器操作压力设计为1.8MPa,这样海底管道出口操作压力就要求为2.0MPa,而海底管道清管球接收器设计压力为0.9MPa,不能满足方案中的压力控制要求。

1.3 海底管道输送能力分析

海底管道出口操作压力要求为2.0MPa,入口绝缘法兰处最大操作压力要求为6.0MPa,据此压力边界条件对海底管道进行水力和热力计算。按照当前海底管道输油量保持不变和当前油田采出流体气油比保持不变两种工况,利用多相流稳态模拟软件PIPEFLOW[1]对海底管道的最大输气能力进行核算。

1)按照当前海底管道输油量保持不变核算海底管道最大输气能力 当前B油田产油量为3200m3/d,海底管道入口操作压力为1.65MPa。假定油田产油量3200m3/d保持不变,增加海底管道输气量使其入口压力达到6.0MPa,核算结果见表1。

表1 按照当前海底管道输油量保持不变核算结果

由表1可知,在当前海底管道输油量3200m3/d保持不变的工况下,海底管道最大输气量为70×104m3/d,而当前B油田产油量有递减趋势,所以海底管道满足伴生气16×104m3/d的输送要求。

2)按照当前油田采出流体气油比保持不变核算海底管道的最大输气能力 当前B油田采出流体气油比为61,假定其保持不变,增加海底管道输气量使其入口压力达到6.0MPa,核算结果见表2。

表2 按照当前油田采出流体气油比保持不变核算结果

从表2可看出,在当前油田采出流体气油比保持不变的工况下,海底管道最大输气量为36.6×104m3/d,满足伴生气16×104m3/d的输送要求。

2 富余伴生气回收方案的实施

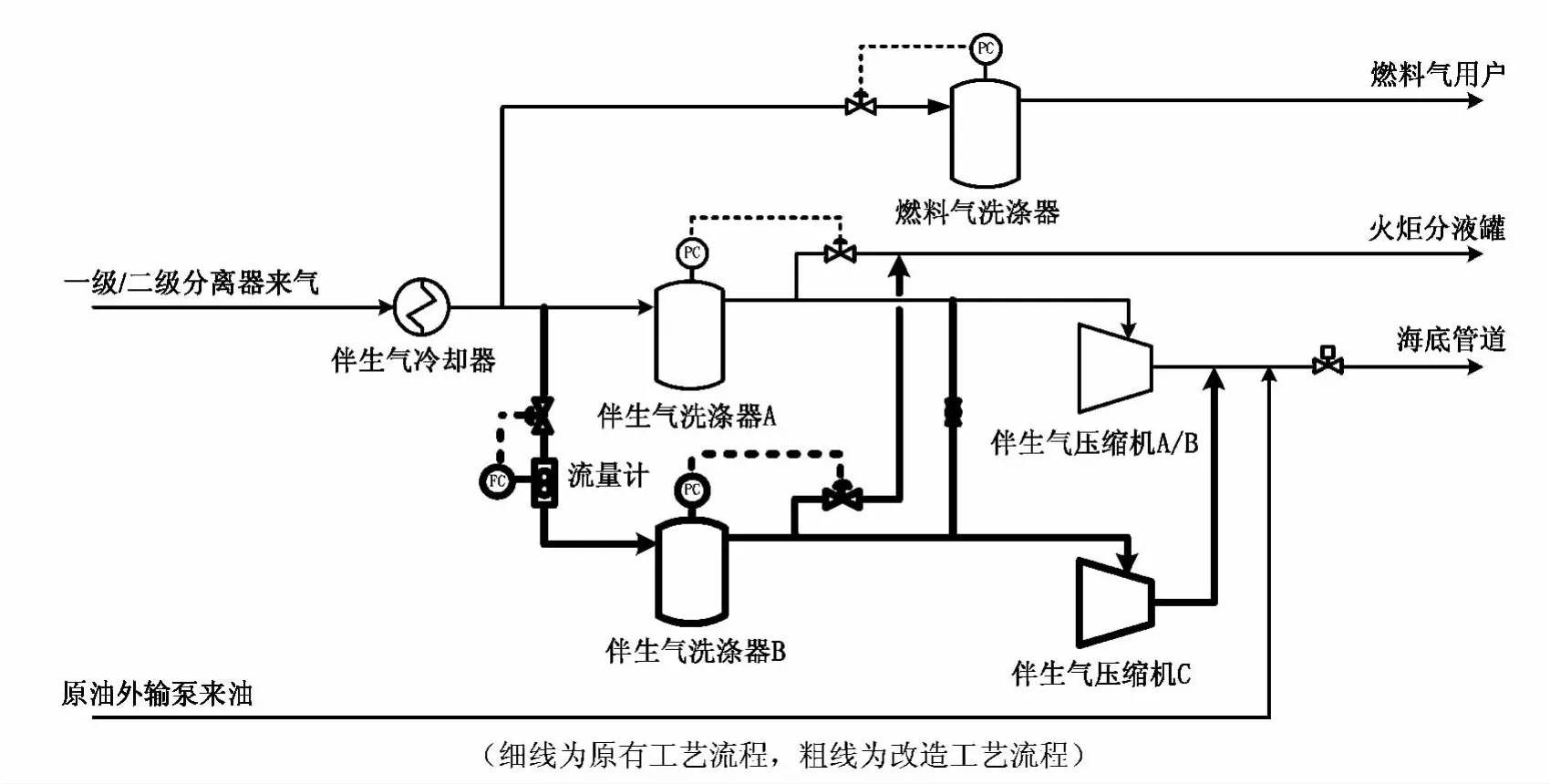

2.1 B油田工艺流程改造的实施

1)增加1台设计处理量为5.0×104m3/d的伴生气洗涤器B,设计压力和温度与原有伴生气洗涤器A相同,并与其并联。在伴生气洗涤器B出口增加一条放空管线,其上的压力调节阀设计流通量为5.0×104m3/d,采取故障开形式,用来控制伴生气洗涤器B的操作压力;在伴生气洗涤器B入口增加1台超声波流量计及相应流量调节阀,用以调节伴生气洗涤器A/B的流量分配,因为它们的处理能力不一致。

2)增加1台最大处理能力为5.0×104m3/d的伴生气压缩机C,并与原有2台伴生气压缩机A/B并联,将3台伴生气压缩机出口的伴生气混合外输。在3台伴生气压缩机的入口增加一条连接管线,以使它们的进气量可以自动分配,关闭该管线上的球阀可使伴生气洗涤器B单独给伴生气压缩机C供气。伴生气压缩机C与伴生气压缩机A/B形成系统冗余,既可共同使用,也可单独使用。B油田改造工艺流程见图1。

图1 B油田改造工艺流程

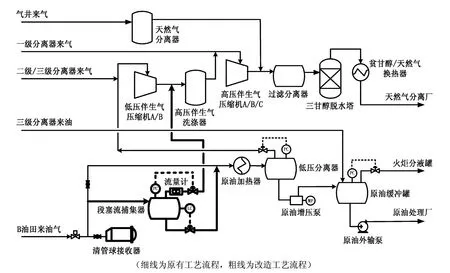

2.2 A油田工艺流程改造的实施

1)更换海底管道清管球接收器。考虑到B油田原油外输泵后设备及管线的最大操作压力要求为8.1MPa,为了保证绝对安全,新清管球接收器设计最大操作压力与之匹配为8.1MPa,所以新清管球接收器压力等级选择为600LB,设计温度保持不变(为80℃)。

2)在低压分离器前增加1台段塞流捕集器,其设计压力为3.85MPa,设计温度为80℃及操作压力要求为1.8MPa。段塞流捕集器所分离出的伴生气引入高压伴生气洗涤器,经除液后由高压伴生气压缩机进行增压处理;所分离出的原油经加热器加热后进入低压分离器进一步分离伴生气。段塞流捕集器气相和油相出口均安装了采用比例积分微分(PID)调节且带有关断功能的调节阀,并在气相出口加装了超声波流量计。A油田改造工艺流程如图2所示。

对于段塞流捕集器的处理量设计,利用多相流非瞬态模拟软件OLGA2000[1]模拟计算可知,当海底管道输油量为3200m3/d、输气量为70×104m3/d时,段塞量最大,段塞长度将近170m,计算出段塞体积约12m3。取5倍海底管道立管的体积作为由于段塞而引起的段塞流捕集器波动体积,计算出其为20m3。经分析比较,选择以段塞量20m3进行段塞流捕集器处理量设计。另外,在B油田目前最大产油量3200m3/d和最大外输气量16×104m3/d的基础上分别考虑了30%的设计余量,即设计安全系数为1.3。综上,段塞流捕集器最终设计原油处理量为4160m3/d,伴生气处理量为20.8×104m3/d。

3 取得的成效

图2 A油田改造工艺流程

2012年7月,A油田和B油田工艺流程适应性改造全部完成,成功实现了B油田富余伴生气回收并外输至A油田,然后经增压输送至陆地天然气分离厂。取得的成效如下:①B油田每日减少伴生气放空量5×104m3,全年累计减少伴生气放空量1825×104m3,相当于全年可节约标准煤2.43×104t,减排二氧化碳3.96×104t;②B油田每日增加伴生气外输量5×104m3,全年累计增加伴生气外输量1825×104m3,全年可创收3103万元。项目投资总额为2920万元,实施不满1年即收回全部成本;③将富余伴生气转化为油田产能[2,3],相当于B油田全年增产原油1.71×104m3;④优化了B油田伴生气处理系统流程,有效减轻了其处理负荷,改变了由于伴生气放空量过大超过伴生气洗涤器A的压力调节阀最大流通量(为5×104m3/d)不得不将其旁通阀门部分打开而使系统处于不安全状态,降低了因大量伴生气通过火炬燃烧而使火炬分液罐分离出的液体被大量伴生气携带而造成溢油污染海洋环境的风险,提高了伴生气处理系统流程运行的安全性和稳定性;⑤减轻了B油田因大量伴生气通过火炬燃烧产生的热辐射和噪声,降低了热辐射和噪声对生产人员身体健康的影响;⑥解决了海底管道严重段塞流的问题,实现了严重段塞流对A油田工艺流程冲击的有效控制,使A油田工艺流程运行不稳定和清管球接收器至低压分离器之间的管线较强烈震颤的问题得到有效解决;⑦提高了海底管道的运行效率和安全,获得了减阻增输的效果。气油比升高则降低了原油黏度,减小了管输摩阻,从而改善了海底管道的输送性能,特别是针对其输送稠油的实际工况。

4 结语

通过实施渤海B油田富余伴生气回收方案,有效解决了该油田伴生气放空量过大的问题,取得了良好的社会效益和经济效益,同时也提升了油田生产的本质安全性和生产人员的职业健康水平。该方案的实施在海上油田尚属首例,为海上油田伴生气充分开发利用提供了新思路,具有较好的借鉴作用。

[1]杨新明,周静红.OLGA与PIPEFLOW软件在海底天然气混输管道设计中的适用性比较 [J].石油工程建设,2006,32(2):21~23.

[2]张理 .海上边际油田伴生气的利用 [J].中国造船,2007,48(增刊):222~226.

[3]陈国龙,王春升,郑晓鹏 .海上油田伴生气利用的关键技术 [J].中国造船,2010,51(增刊2):551~557.